核电站控制棒涡流检测的仿真设计

曹强,陈欣,叶琛

(1.上海交通大学 电子信息与电气工程学院,上海 200240;2.国核电站运行服务技术有限公司 上海 200233)

核电站控制棒涡流检测的仿真设计

曹强1,2,陈欣1,叶琛2

(1.上海交通大学 电子信息与电气工程学院,上海200240;2.国核电站运行服务技术有限公司 上海200233)

核能发电以其高效、清洁成为了目前能源供应不可或缺的重要来源。控制棒作为控制核反应的核心设备,控制着核反应的启停。由于在运行过程中,控制棒长期处于高温高压高辐射状态,其薄壁不锈钢包壳可能会产生磨损、肿胀等缺陷。本文针对上述可能产生的缺陷,对使用涡流检测进行控制棒检测做可行性分析,针对传感器类型、检测频率、填充系数、缺陷响应、人工样管等无损检测参数进行讨论,并且使用软件对其检测过程进行有限元仿真。

核能;控制棒;涡流检测;有限元仿真

随着社会的发展,人们对于环保意识的不断提高,传统火力发电的高污染高排放愈发不能适应环境保护的需求。酸雨雾霾规模的不断扩大,更是逼迫着人类寻求更加清洁的能源,而太阳能、风能由于其转换效率以及天气因素,无法作为电力系统的基础负荷,此时发展技术成熟、安全性高的核能发电成为了全球的目标。随着福岛核事故的事态进展,人类对于核安全的重视程度达到了空前,如何更好地控制核反应,成为了人们关注的焦点。

压水堆核电站是以高温高压的硼酸水作为慢化剂及热传导物质,将铀235发生核裂变反应时释放出的热量传递给汽轮机做功。其中铀235的反应起停,是由银铟镉合金进行控制。银铟镉合金可以快速有效的吸收裂变的反应物中子,从而阻止核反应继续进行。在实际核电站运行中,由于受到导向架的摩擦,控制棒表面会发生一定的磨损,该磨损会导致内部吸收体的裸露,影响核反应控制性。对控制棒的运行状态进行检测非常重要,国内外有使用水下电视、超声波等方法[1-2]。而涡流检测对金属材料具有灵敏度高、可量化的特点,文中讨论涡流检测用于控制棒无损检测的可行性。

1 涡流检测的原理

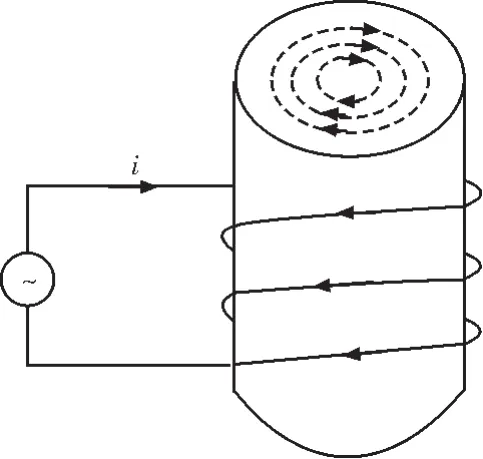

电涡流检测基本原理如图1所示。在一个或多个铜制线圈组中通入交流电,电流的大小不变,方向呈周期性变化。将该组线圈靠近被测金属工件,则在工件的表面及近表面会产生一定的电流,该感应电流就是涡流。当工件表面或近表面没有缺陷时,涡流并不会发生变化,当有缺陷产生时,该涡流的大小会发生变化,通过次级线圈可以侦测到这种变化。通过比较原施加电压和感应电压之间的相位差与标准相位差的差值,该差值以阻抗Z的形式体现,其变化程度取决于线圈的外型尺寸(尺寸因子r)、线圈与工件的距离d、工件的电导率σ、磁导率μ以及检测频率f等[3]。

2 控制棒涡流检测可行性分析

图1 涡流检测基本原理示意图Fig.1 Basic principle of eddy-current inspection

涡流检测是线圈不需与被测物件直接接触,可进行远程操作,适合于形状规则的工件。同时运用涡流检测,由于集肤效应的特点,电流集中于金属工件的表面及近表面,适用于靠近表面的缺陷检测。控制棒由24根规则排布的直径9.7 mm的不锈钢管组成,壁厚0.5 mm,长度约4 m。选用合适的涡流检测频率,兼顾透入深度和灵敏度之间的关系,并且研发合适的工装,远程行进检测,可使工作人员尽可能远离辐照。

涡流检测对于表面和近表面的检测灵敏度高,特别是控制棒表面的磨损、肿胀缺陷,此外可对大小不同的缺陷进行定量的评价。由于控制棒检测通常在核电站维修期间进行,检测时间窗口短,而使用涡流检测可以非常方便的储存数据和分析比较,便于后期的校核。

综上所述,初期采用外传过式差分线圈对控制棒进行涡流检测,选择合适的频率、填充系数可以达到检测速率高、漏检率低、性能可靠的特点。

3 涡流传感器的仿真

利用COMSOL多物理场仿真软件对传感器的参数进行理论计算[4]。

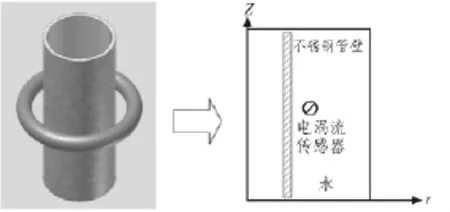

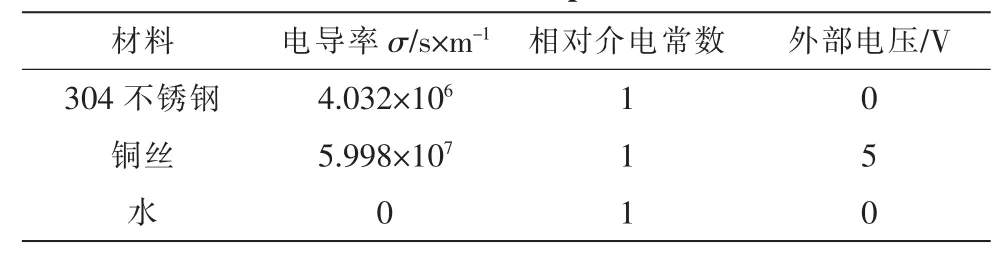

电磁涡流检测中的电磁场属于似稳态交流磁场,由于传感器和被测对象都属于高度对称对象,所以原有三维电磁场问题可以转化为二维轴对称似稳交变电磁场问题[5]。求得了轴对称平面的电磁场分布,即代表了整个空间分布[6]。使用轴对称平面作为求解区域,简化了有限元分析计算。在本文中,由于控制棒管材、检测线圈、周围水环境的结构都是呈轴对称的,因此取其截面的一半来建模,由此,控制棒电涡流检测系统的仿真模型可简化为如图2所示的二维模型。并且赋予电气参数,如表1所示。

图2 涡流传感器简化模型Fig.2 Simplified model of eddy current sensor

3.1激励线圈的填充系数选择

设计涡流传感器需首先选择传感器的填充系数η,即管材外截面积与线圈截面积的比值,如公式(1)所示。

表1 模型中的电气参数赋值Tab.1 Electrical parameter

式中,D为线圈组直径(mm),d为待测工件直径。

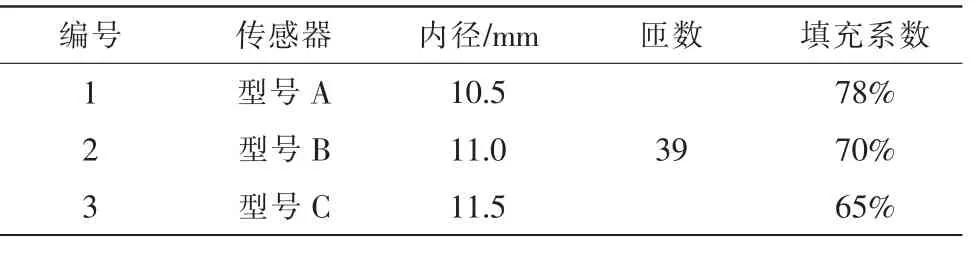

由于填充系数并非越高越好,过高的填充系数会导致控制棒在穿过传感器时发生卡壳、减速等故障,引起控制棒的损坏。而低填充系数的传感器虽然有良好的通过性,但对于缺陷的检测灵敏度较低。通过有限元仿真软件COMSOL,模拟3种不同填充系数(78%、70%、65%)如表2所示的传感器电磁场能量及磁力线分布,观察最适合的填充系数。由于控制棒的外径为9.7 mm,可能发生的肿胀区域厚度约为0.5 mm,为了避免控制棒无法通过传感器,选用的传感器填充系数不应大于80%。

表2 不同填充系数的传感器Tab.2 Different types of sensors

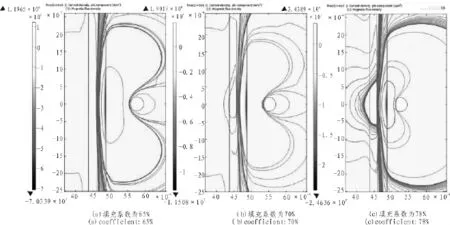

经过软件仿真计算对比,如图3所示,三种类型的传感器在工件表面产生了大量的涡电流,引起这一现象的主要原因是集肤效应,即电流集中在工件外表的薄层,越靠近工件表面,电流密度越大,内部实际上电流较小。如图3(c)中所示,过小的填充系数65%,其传感器产生的磁力线大量集中在工件上表面,无法穿透0.5 mm壁厚的不锈钢,这样势必会引起工件下表面的缺陷无法被侦测出。而70%与78%填充系数的传感器,如图3(a)(b)所示,越高的填充系数,带来工件内部越均匀的磁力线分布,磁场密度与能量也越强,在选择传感器时应优先考虑型号A的传感器。

3.2激励线圈的频率选择

检测频率也是涡流检测中的重要参数,直接影响了检测的灵敏度,理论上如公式(2)所示,在待测工件不变的情况下,透入深度与检测频率呈反比,即检测频率越高,透入深度也就越低。

式中δ为有效透入深度(mm);f为检测频率(Hz);μ为磁导率(H/m);σ为电导率(S/m)。

选取60 kHz、600 kHz、6 000 kHz 3种检测频率进行有限元仿真,观察不同频率下的磁场分布情况。

图3 各类型传感器磁力线分布情况Fig.3 The magnetic distribution of different sensors

图4 不同检测频率下磁力线分布情况Fig.4 Magnetic field distribution under different conditions of frequency detection

如图4(a)所示,在60 kHz检测频率下,虽磁力线分布可以覆盖整个工件,但分布稀疏,磁场能量较低。当检测频率提高到如图4(c)所示的6 000 kHz时,磁力线密度大大增加,涡电流产生了明显的集肤效应,大量聚集于工件的仅表面,使得工件内部的缺陷无法被侦测出。选择600 kHz作为检测频率,磁力线在工件中分布均匀,能量密度较为集中,透入深度较为合理。

4 人工缺陷的设计

由于控制棒不属于承压设备,不适用于JB/T4730中对于人工缺陷的相关规定,所以根据缺陷形成的机理设计适用的人工缺陷[7]。

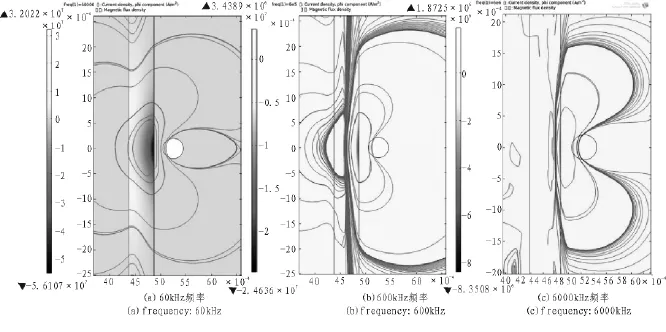

如图5所示,在反应堆正常运行时,受到高温高压的硼酸水的冲击,控制棒组件在堆芯内部会产生微振现象,反复与导向架进行摩擦,日积月累会产生磨损减薄。此外,当整个电站处于负荷跟随运行状态时,控制棒会随着功率要求做上下布进运动,与导向架会产生不可避免的接触,最终导致产生磨损[2]。而肿胀缺陷多发于局部磨损后,由于壁厚减薄无法抵挡内部芯块的迅速膨胀,从而引起减薄出的肿胀。

由此可以看出,无论是磨损还是肿胀,缺陷都体现在局部的体积性金属流失。由于导向架的厚度限制,缺陷的长度一般不超过10 mm。应设计有代表性的体积性缺陷作为人工缺陷。如图6所示为典型人工缺陷,设计有20%及50%周向槽,用于模拟实际缺陷。

图5 控制棒磨损机理Fig.5 Control rod wear mechanism

图6 人工缺陷示意图Fig.6 Artificial defects

5 检测过程的仿真

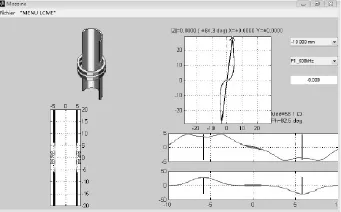

使用CIVA软件 (半有限元专业无损检测仿真软件),对人工缺陷进行涡流仿真[8]。软件中模拟人工缺陷,关键参数选择根据传感器仿真结果得出,如表3和图7所示。

表3 CIVA软件参数设置Tab.3 Parameter settings of CIVA

图7 CIVA软件设置界面Fig.7 Parameter settings of CIVA

如图8所示的仿真结果中可以看出,利萨如图中所呈现的信号能够有效反应缺陷相应,所设计的传感器能够有效得检测出20%的壁厚减薄。

图8 CIVA软件仿真结果Fig.8 Results of CIVA

6 结束语

文中针对核电站控制棒组件的涡流检测从技术角度进行了可行性分析,并得出了以下结论:

1)可用涡流检测方法对核电站控制棒进行无损检测,其具有检测灵敏度高,检测速度快的优势。

2)传感器宜选用外穿过式涡流探头,检测频率为600 kHz左右,填充系数80%左右。

3)需设计合理的传感器工装与检测台架,配合整个检测过程。

[1]张丽琴,钟志民,李劲松,等.燃料组件控制棒包壳在役超声涡流自动检测[J].无损检测,2005(1):38-40.

[2]蔡家藩,陈增武,乔维,等.核电站反应堆控制棒束组件自动检查[J].无损检测,2013(5):71-77.

[3]任海燕,丁克勤.低频涡流检测激励频率选取的仿真研究[J].无损探伤,2009(3):18.

[4]许亮.应用COMSOL有限元软件分析电磁响应特性[J].无线互联科技,2012(11):47.

[5]孙朝明,徐彦霖,刘宝.有限元方法用于涡流磁场计算的有效性分析[J].无损检测,2006(11):564.

[6]孙凯,卢荣胜,张勇.基于COMSOL Multiphysic电涡流传感器的仿真和设计[J].中国仪器仪表,2010(4):63-66.

[7]李苏甲,袁骊,乔维.控制棒检测中对显示信号判定技术的改进[J].核动力工程,2005(2):182-186.

[8]刘百来,李祝龙,史永高,等.半刚性波形梁护栏受侧面碰撞的有限元仿真[J].西安工业大学学报,2007(3):287-290.

The simulation design of eddy current inspection on the control rod of nuclear power plant

CAO Qiang1,2,CHEN Xin1,YE Chen2

(1.School of Electronic Information and Electrical Engineering,Shanghai Jiaotong University,Shanghai 200240,China;2.State Nuclear Power Plant Services Company,Shanghai 200233,China)

Nuclear power for its efficient,clean now become an important source of enenrgy supply.As a critical equipment,the control rod is used to start and stop the core.In the process of the reaction,because the control rod is in long-term radiation condition of high temperature and high pressure,the thin-wall stainless steel cladding may bring wear,swelling and other defects.This issue dissus eddy current inspection on the control rod.Dissus the types of sensors,the frequency of detection,the filling coefficient of the sensors,the corresponding defects,artificial tube.etc.Also do the finite element simulation of the inspection process using software.

nuclear power;control rod;eddy current inspection;finite element simulation

TN06

A

1674-6236(2016)03-0057-04

2015-03-16稿件编号:201503211

国家科技重大专项(2011ZX06001-003)

曹 强(1987—),男,上海人,硕士研究生,工程师。研究方向:电磁检测、核电运行技术。