CNTs/TiO2复合粉体含量对镀层性能的影响

刘星星,王升高,崔丽佳,陈 睿,皮晓强,张 维(武汉工程大学材料科学与工程学院 湖北省等离子体化学与新材料重点实验室,武汉 430074)

CNTs/TiO2复合粉体含量对镀层性能的影响

刘星星,王升高,崔丽佳,陈睿,皮晓强,张维

(武汉工程大学材料科学与工程学院 湖北省等离子体化学与新材料重点实验室,武汉430074)

采用微波等离子体技术对钛铁矿进行还原,获得了CNTs/TiO2复合粉体。将该复合粉体分散到镀液中,利用复合电沉积法在不锈钢基体表面上制备了Ni-CNTs/TiO2复合镀层。利用扫描电子显微镜、数显维氏硬度计和电化学测试等手段研究了CNTs/TiO2复合粉体添加量对复合镀层沉积速率、表面形貌、硬度、耐腐蚀性能的影响。结果表明,该复合粉体的加入能有效的提高复合镀层的沉积速率、硬度和耐腐蚀性能,当加入复合粉体量达到0.2 g/L时,复合镀层的沉积速率、硬度、耐腐蚀性能达到最大值;该复合镀层的表面粗糙度随着镀液中CNTs/TiO2复合粉体的含量的增大而变大。

电沉积;复合镀层;钛铁矿

0 引言

钛铁矿资源丰富、储量大、分布广,价格低廉[1-4]。目前,在钛铁矿资源的利用方面,主要是通过硫酸法和氯化法制备钛白和海绵钛,但在制备过程中,存在流程长、设备产能低、“三废”量大等问题[5-6]。因此,如何高效利用钛铁矿中的钛和铁两种元素,是钛铁矿资源利用发展的必然趋势,徐慢等[7]提出了利用微波等离子体还原钛铁矿,刘胜明等[8]利用铝热碳热原位还原技术成功制备了Al2O3-TiC增强铁基复合材料等,这些方法都为钛铁矿资源的综合利用提供了有效途径。

目前应用的复合镀层,主要是以镍、铜等金属为基体,以SiC、WC、TiC等陶瓷粉末为增强相[9-10]。复合镀层能够在很大程度上改善材料的表面强度、硬度、耐腐蚀性等表面机械性以及其他物理、化学性能。因此,在材料表面镀覆一层复合镀层是一种经济而有效的材料表面改性手段。但随着研究的深入,具有优异力学性能的纳米碳管成为当前研究方向。具有优异力学性能和良好韧性的纳米碳管加入,能显著提高金属基复合镀层的力学和耐腐蚀性能。

采用微波等离子体技术,对钛铁矿进行还原,并将还原产物酸化处理,获得了适用于复合电沉积的CNTs/TiO2复合粉体。采用复合电沉积方法在不锈钢基体表面制备了Ni-CNTs/TiO2复合镀层,分析了镀液中CNTs/TiO2的含量对Ni-CNTs/TiO2复合镀层的沉积速率、表面形貌、硬度及耐腐蚀性能的影响。

1 实验部分

1.1CNTs/TiO2复合粉体和Ni-CNTs/TiO2复合镀层的制备

将磨至10μm左右的钛铁矿放入微波等离子腔体中,以氢气作为载气,甲烷为碳源,在钛铁矿中铁元素的催化作用下合成纳米碳管,从而获得CNTs/TiO2复合粉体。复合粉体的制备工艺条件为:微波功率550 W,腔体内压力5 kPa左右,CH4流量2.3 mL/min,H2流量45 mL/min,反应时间40 min[11]。将制备好的CNTs/TiO2复合粉体进行酸化、过滤、烘干处理,而酸化处理能有效的除去Fe3C等杂质,从而获得CNTs/TiO2复合粉体。

Ni-CNTs/TiO2复合镀层的制备:将酸化处理后的复合粉体用少量去离子水润湿,随后将其加入到镀液中并借助超声波分散,从而获得稳定的复合镀液。镀液主要成分为:NiSO4·6H2O(280 g/L),NiCl2· 6H2O(35 g/L),H3BO(345 g/L),表面活性剂(0.1~0.6 g/L),pH值3.5~4.5。以镍板作为阳极,表面处理后的不锈钢作为阴极,采用复合共沉积的方法在不同CNTs/TiO2含量的镀液中电沉积复合镀层。沉积工艺条件为:电流密度6 A/dm2,沉积时间50 min,电沉积温度35℃,pH值为4.5。

1.2沉积速率和Ni-CNTs/TiO2复合镀层性能分析

复合镀层沉积速度采用单位时间面积镀层的增重来测定。施镀前称量经除油去锈后的不锈钢基体,记为m0。施镀完毕后将试样经清洗干燥后,再称其质量,记为mt,由式(1)计算复合镀层平均沉积速度。

式中:υ为复合镀层的平均沉积速度,g/m2·h;m0为镀前的质量,g;mt为镀后的质量,g;s为施镀面积,m2;t为施镀时间,h。

根据GB/T4342-1991的规定,利用DHV-1000数显维氏硬度计对复合镀层的表面硬度进行测定。实验加载载荷为4.9 N,加载持续时间为15 s,每个试样测5个点,取硬度的平均值。实验利用扫描电子显微镜观察复合镀层的表面形貌,利用辰华电化学工作站分析复合镀层的腐蚀性能。

2 结果与讨论

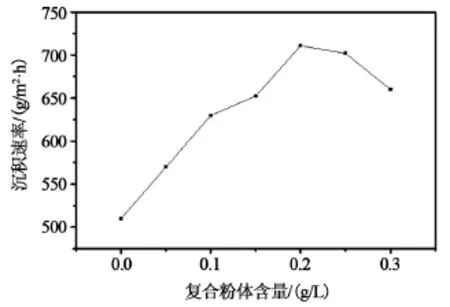

2.1镀液中CNTs/TiO2含量对Ni-CNTs/TiO2复合镀层沉积速率的影响

图1为镀液中CNTs/TiO2含量与复合镀层沉积速率之间的关系。可以看出,复合镀层的沉积速率随复合粉体的含量的增加而逐渐增大,当复合粉含量为0.2 g/L时,沉积速率最大。但随着增加镀液中复合粉体的含量,复合镀层的沉积速率会下降。主要原因为镀液中复合粉体的增加,单位时间内输送到电极表面的颗粒数量增加,增加了镍离子在基体表面的成核几率,促进电沉积的进行,沉积速率增加。然而随着镀液中复合粉体含量进一步增加,导致镀液中单独沉积的有效镍离子数量锐减,镍离子的沉积速率远大于复合粉体的沉积速率,沉积速率主要取决于镍离子的还原速率,致使复合粉体与镍离子的共沉积变得困难。因此,复合镀层的沉积速率有所减慢。

图1 镀液中CNTs/TiO2含量对复合镀层沉积速率的影响图

2.2镀液中CNTs/TiO2含量对Ni-CNTs/TiO2复合镀层表面形貌的影响

图2显示出镀液中CNTs/TiO2含量对复合镀层表面形貌的影响。可以看出,未添加复合粉体的纯镍镀层表面平整,添加复合粉体之后,复合镀层表面变得粗糙。随着镀液中复合粉体含量的提高,复合镀层表面粗糙度也随之增加,甚至有一些CNTs团聚体富集在复合镀层表面如图2(d)。

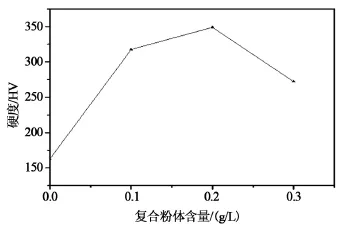

2.3镀液中CNTs/TiO2含量对Ni-CNTs/TiO2复合镀层硬度的影响

图3为镀液中CNTs/TiO2含量对复合镀层硬度的影响。可以看出,复合镀层的硬度与纯镍镀层相比,复合粉体的加入显著提高了复合镀层的硬度。复合镀层的硬度随着镀液中复合粉体含量增加呈现先上升后下降趋势,当复合粉体量达到0.2 g/L时,复合镀层硬度达到最大。

图2 镀液中CNTs/TiO2含量对复合镀层表面形貌的影响图

图3 镀液中CNTs/TiO2含量对复合镀层硬度的影响图

由于镀液中复合粉体含量的增大,促进镀层中复合粉体的增加,复合粉体间的间距变小,强化作用增大,复合镀层的硬度也随着增大。但当镀液中复合粉体含量增加到一定程度时,由于复合粉体极其细小,比表面积大,容易在镀液中相互碰撞而产生团聚体,导致复合镀层硬度下降。

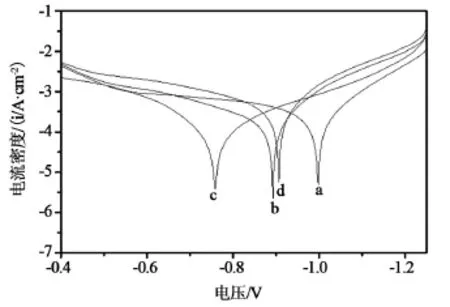

2.4镀液中CNTs/TiO2含量对复合镀层耐腐蚀性能的影响

图4显示出镀液中CNTs/TiO2含量对复合镀层耐腐蚀性能的影响。可以看出,复合镀层在3.5% NaCl溶液中的极化曲线与纯镍镀层相比,复合镀层的腐蚀电位明显正移,说明复合镀层具有更好的耐腐蚀性。主要是因为复合粉体起到了减少镀层孔隙尺寸,隔离腐蚀介质的作用,阻止点蚀坑的长大,此外CNTs/TiO2复合粉体有着良好的导电性,在腐蚀环境中,CNTs/TiO2复合粉体能与基体镍形成腐蚀电池,促进了镍的钝化过程,从而保护基体金属,提高了金属的耐腐蚀性[12]。当CNTs/TiO2复合粉体添加量超过0.2 g/L时,复合镀层的腐蚀电位又减小,这是由于复合粉体浓度过大,导致复合镀层表面变的粗糙,并且也存在一些碳纳米管团聚,从而增大了腐蚀表面积,这就会导致耐腐蚀性能的下降。

图4 镀液中CNTs/TiO2含量对复合镀层极化的影响曲线图

3 结论

(1)利用微波等离子体还原钛铁矿,并利用复合电沉积方法制备出了Ni-CNTs/TiO2复合镀层,达到合理利用钛铁矿的目的;

(2)CNTs/TiO2复合粉体的加入,复合镀层的硬度和耐腐蚀性能对比纯镍镀层有着明显的提高和改善;

(3)复合镀层的沉积速率随着复合粉体含量的增加而变快,当复合粉体含量达到一定值时,Ni-CNTs/TiO2复合镀层的沉积速率开始下降;

(4)复合镀层的表面形貌主要受复合粉体含量的影响。当镀层中复合粉体含量增加时,镀层表面变的粗糙,当复合粉体含量进一步增加时,镀层变的更加粗糙甚至出现纳米碳管的团聚;

(5)当复合粉体量为0.2 g/L时,复合镀层的沉积速率、硬度、耐腐性能达到最佳。

[1]熊堃,文书明,郑海雷.钛铁矿资源加工研究现状[J].金属矿山,2010(4):93-96.

[2]WyslouzilDM.Processdevelopmentfor treatmentofcomplexperovskite,ilmeniteand rutileores.MaterEng,1999,12(12):140.

[3]Xiong D.Research and commereialization of treatmentof fien ilmenitewith SLonmagnetic separators[J].Magnetic and ElectriealSeparation,2000(10):121.

[4]杨佳,李奎,汤爱涛,等.钛铁矿资源综合利用现状与发展[J].材料导报,2003,17(8):44-46.

[5]郭宇峰,游高,姜涛,等.攀枝花钛铁矿固态还原行为[J].中南大学学报,2010,41(5):1639-1644.

[6]JablońskiM,Przepiera A.Kineticmodel for the reaction of ilmenite with sulphuric acid[J].Journal of Thermal Analysis and Calorimetry,2001,65(2):583-590.

[7]徐慢,张文波.微波等离子体还原钛铁矿工艺研究[J].真空与低温,2011,17(4):209-212.

[8]李磊,朱红波,张利波,等.微波碳热还原钛铁矿扩试研究[J].材料导报,2015,29(10):124-127.

[9]Xu JY,Zou BL.Reactiveplasmasprayingsynthesisand characterization of TiB2-TiC-Al2O3/Al composite coatings on a magnesium alloy[J].Journalof Alloysand Compounds,2014,596:10-18.

[10]毕晓勤.工艺参数对Ni-SiC复合镀层组织和性能的影响[J].材料工程,2007(5):39-42.

[11]程莉莉,王升高,许传波,等.利用钛铁矿制备纳米碳管/碳化钛复合粉体材料的工艺[J].材料热处理学报,2009,30 (6):21-24.

[12]Chen XH,Chen CS,Xiao H N,etal.Corrosion behaviorof carbonnanotubes-Nicompositecoating[J].Surfaceand CoatingsTechnology,2005,191(2-3):351-356.

EFFECTSOFCNTs/TiO2CONTENTON THE PROPERTIESOF THECOMPOSITE PLATING

LIU Xing-xing,WANG Sheng-gao,CUILi-jia,CHEN Rui,PIXiao-qiang,ZHANGWei

(Key Laboratory of Plasma Chem istry and Advanced M aterialsof HubeiProvince,W uhan Institute of Technology M aterials Science and Engineering,W uhan430074)

CNTs/TiO2compound powderswere synthesized bym icrowave plasma chem ical vapor deposition.Composite powderswere dispersed into the plating solution.Composite coatingswere grown on the stainless steelby electrodeposition.The surfacemorphology,hardness and corrosion resistance of composite coating were analyzed.The effects of the CNTs/TiO2compound powders on the properties of compositie and deposition ratewere investigated w ithmethod of scanning electron m icroscopy,hardness testing and eletrochem ical testing.The results show that the addition of CNTs/ TiO2compound powders can improved hardness,the corrosion resistance and the deposition rate of composite coatings,the deposition rate,the corrosion resistance and hardnessof composite coatingw ill reach an optimum valuewhen composite powers content is0.2 g/L;its coarseness increased as the contentsof the solution compound powders increased.

electrodeposition;composite coating;ilmenite

TB33;O484

A

1006-7086(2016)04-0245-04

10.3969/j.issn.1006-7086.2016.04.014

2016-03-21

国家自然科学基金(No.51272187和No.51442003)、湖北省自然科学基金(No.2013CFA012和No.2015CFB229)及湖北省科技厅(No.2015BAA093)

刘星星(1991-),男,湖北荆门京山人,硕士,从事电化学研究。E-mail:820117743@qq.com。