带搅拌器ZBO低温贮箱长期在轨存储非稳态分析

冶文莲,马如林,王丽红,张 安(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州 730000)

带搅拌器ZBO低温贮箱长期在轨存储非稳态分析

冶文莲,马如林,王丽红,张安

(兰州空间技术物理研究所 真空技术与物理重点实验室,兰州730000)

针对带搅拌器ZBO低温贮箱在轨工作过程,采用计算流体动力学软件FLUENT对液氢贮箱进行非稳态模拟分析,获得了贮箱内流体的两相流特性以及压力变化规律。低温贮箱的物理模型为贮箱顶部和底部为椭球形,中间为柱段,贮箱顶部换热器连接低温热管,底部采用喷射泵装置。计算结果表明,随着贮箱外部热量的不断导入,贮箱底部和顶部都出现了气泡,并且逐渐增大,流体最高温度和压力不断上升,增压运行至设定值(运行约80 h)后开启喷射泵和低温制冷机,气泡体积均缩小,流体最高温度和压力明显降低(运行约20 min)。

低温贮箱;零蒸发;压力控制

0 引言

由于氢具有燃烧热值高、清洁环保、可储存、可再生等优点,广泛应用于航天飞机、燃料电池等领域。然而,由于氢的沸点很低,给储存带来一定困难。外界环境的不断漏热,使得液氢在储存过程中不断蒸发,导致贮箱内压力的上升。为了控制贮箱压力,需要定期排气,造成经济和能源的浪费[1]。为了实现液氢的无损长期在轨存储,美国NASA的研究者提出了零蒸发(ZBO)的概念[2],将主动制冷系统、主动混合器和被动绝热结合,实现了液氢的零蒸发损耗(ZBO)存储[3-4]。

在空间低温液体ZBO存储方面,近几年成为相关领域学者的研究热点[5,8]。美国佛罗里达大学从2002年开始开展相关方面的工作[9]。Ho等[10]研究了处于微重力环境下的低温贮箱内流体流动和热传递情况,使用一侧喷射泵装置,贮箱中流体进入喷嘴,然后将其从喷嘴出口喷射至热管冷端,模拟在不同喷射速度时模拟贮箱内速度和温度分布。2008年,Ho将上述模型进行了修正[11]。系统中含有入口管和许多喷嘴,通过外部制冷机冷却液氢,被冷却的低温液体流入喷射泵装置后将液体喷射至贮箱。分析了不同入口尺寸、喷嘴尺寸时贮箱内压力分布状态。结果表明,增加入口尺寸、选择合适的喷嘴可优化系统性能。2010年,Ho等[12]模拟了液氢ZBO贮箱内流体处于瞬态时流动和传热情况。当贮箱内最大温度到达工作压力下的沸点时打开泵装置,运行1 h后关闭泵直到最高温度到达设定值时再打开泵如此循环。

然而,在文献[12]中并未考虑在实际运行中,由于外界漏热不断进入贮箱使内液体蒸发的过程,而假定了增压过程中液氢始终处于过冷状态。文中建立了非稳态两相流数理模型,考虑气液界面的传热、传质现象。模拟在底部喷射泵关闭和开启状态时贮箱内流体温度以及气泡变化过程,为后续压力控制试验提供理论参考。

1 低温贮箱模型

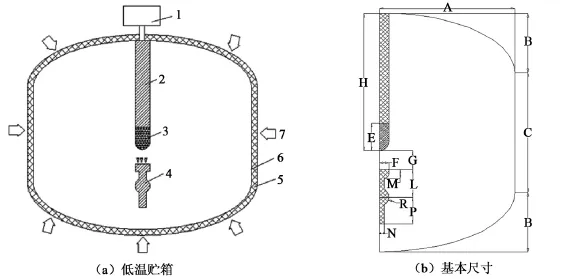

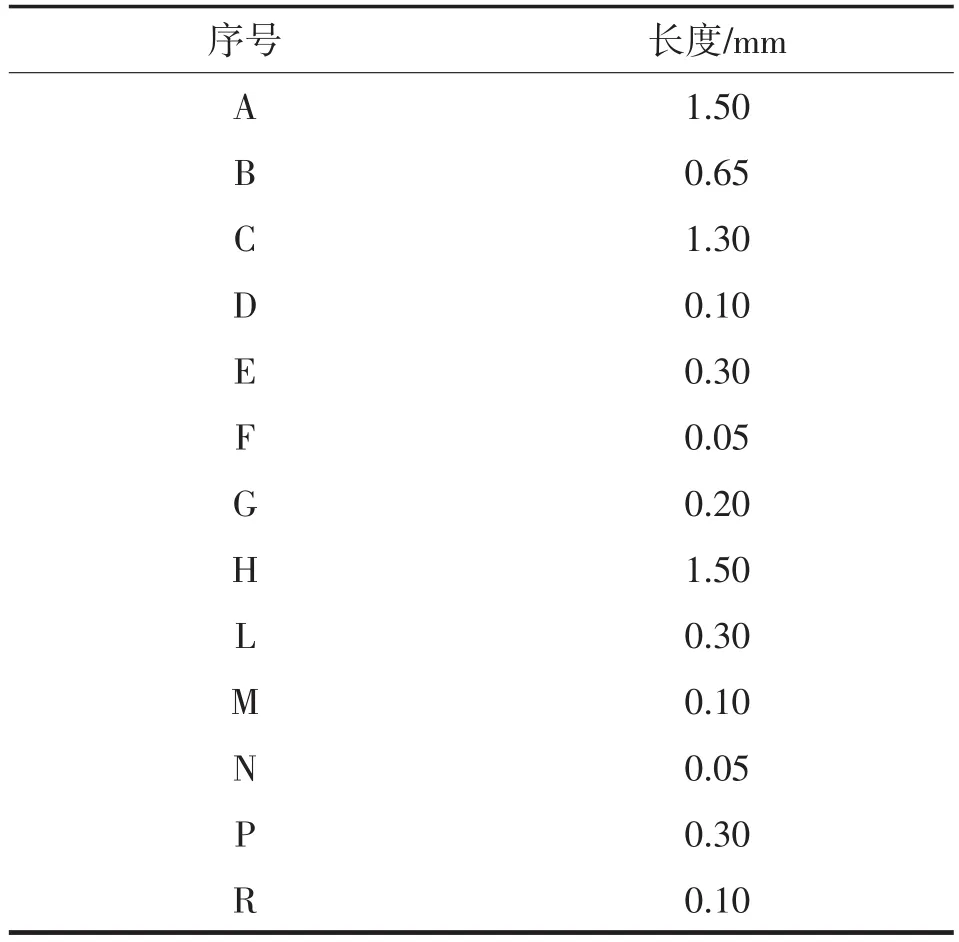

图1为热管-底部喷射装置ZBO液氢低温贮箱的结构示意图。由图可知,液氢贮箱顶部有一热交换器,交换器外连接制冷系统,热交换器下部连接热管,位于贮箱底部喷射-泵装置将液氢喷向热管蒸发段,强化蒸发段与流体的换热,最终使贮箱内部的液氢维持在一个温度较低的状态,贮箱外部包裹着多层绝热材料以减少漏入贮箱内部的热量,根据国外相关文献,从壁面漏入贮箱内部的热量约为1~2 W/m2之间。其中各部分结构尺寸如表1所列。

图1 低温存储系统图

表1 低温贮箱的结构尺寸

在对贮箱进行模型计算时,利用gambit软件进行网格划分。为保证计算精度,喷射泵的入口及出口附近由于流体速度变化较为剧烈;蒸发段附近,流体同蒸发段之间的换热量较大,因此针对这两个区域进行了网格加密。采用二维对称结构,用四边形网格对其进行划分。

上述模型的紊流计算采用标准K-epsilon模型。边界条件设置如表2所列,贮箱内部低温液体为液氢,由于贮箱内部工质的温度变化范围较小,因此假设液氢为常物性,即取20 K时液氢的物性值。

建立了非稳态两相流数理模型,利用软件的用户自定义功能(UDF),编写了气液相界面的传热、传质程序,导入主体程序中进行综合求解,计算区域的质量守恒方程、能量守恒方程以及动力守恒方程的数值求解。对于气液相界面的传热传值过程的求解过程进行介绍。

表2 边界条件设置

在低温推进剂发生相变过程中,气液相之间发生质量和能量传递,因此需对气相区域和液相区域进行分别求解。低温工质在贮箱中的沸点和蒸发潜热都随压力变化而变化,因此首先在NIST中调取低温推进剂温度空间范围内的物性参数并进行拟合。

计算液相区域质量转移,当计算单元的温度大于饱和温度Tstam时,液态工质蒸发,转移的液体质量计算如式(1):

式中:m为质量转移量,kg;Vl为液相体积,m3;ρl为液相密度,kg/m3;Tl为液相温度,K;Tstam为饱和温度,K。

当计算单元温度小于饱和温度Tstam时,气态工质冷凝,转移的气体质量计算式(2):

式中:Vg为气相体积,m3;ρg为气相密度,kg/m3;Tg为气相温度,K;Tmix为混合工质温度,K。

由于气液相区域的质量转移方程满足整个计算区域的质量守恒方程,因此气相区域质量转移方程的计算同液相区域的计算相反。

气液相区域的质量转移方程计算之后,气液相界面的能量转移量计算如式(3):

式中:Q为能量转移量,J;Lhtm为气化潜热,J/kg。

2 计算结果分析

建立模型为非稳态模型,计算过程较为复杂,在计算中对时间的消耗非常多,因此只对液氢工质的低温贮箱空间在轨运行过程进行了计算和分析,计算中不同时刻温度场的变化如图2(a)所示。由图可知,开泵前随着时间的增加,漏热不断进入低温贮箱,导致其温度的持续升高,由于热量是从壁面处漏入,逐步向贮箱内部传递,因此开泵前可明显看到靠近壁面处的温度在不断上升,贮箱内部的液氢温度也随着热量的导入逐渐升高。

随着贮箱内部温度的提升及低温工质相变的发生,贮箱内部压力逐步升高,为了避免压力过高,对贮箱壁面产生应力损伤,需要将热量及时移出,此时启动了低温制冷机,并开启了喷射泵,图2(b)为强制喷射泵开启后的温度分布随时间的变化。由图可明显看到,壁面温度迅速降低,起到了很好的冷却效果,高温区消失,贮箱内的温度分布达到稳定状态,并在中心处出现一个低温区,这是低温热管蒸发段的制冷作用所致。

图2 循环泵开启前后贮箱内部温度分布随时间变化图

图3为喷射泵开启前后的气泡生长情况随时间的变化。喷射泵开启前,随着热量的导入,液氢逐渐气化,图中圆点所处位置即为所产生的气泡。由图可知,在计算的初始阶段,贮箱内无明显变化,但是随着时间的推进,在贮箱底部可观察到有气泡产生并逐步增大,与此同时在贮箱顶部也有气泡产生。随着时间不断推移,贮箱底部与上部的气泡均在不断增大。这是因为随着热量从贮箱壁面导入,贮箱内部低温液体受热,温度不断升高,产生气泡,并且气泡逐渐增大。

而当喷射泵开启后,温度逐渐升高的工质不断同低温热管蒸发段换热,热量逐步通过蒸发段移出,贮箱顶部的气泡明显减小,下部气泡无明显变化。随着时间的推移,贮箱上部的气泡在上升,并移至贮箱顶端。位于贮箱顶端与底端的气泡体积均减小,并且贮箱底端的气泡消失,顶端气泡仍存在,但体积明显减小,最终贮箱内部的气态氢气全部凝结。

图3 循环泵开启前后贮箱内部气泡的形成和凝结过程图

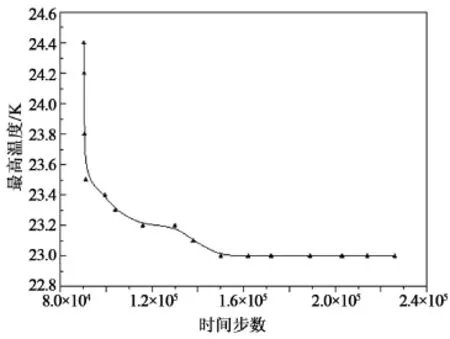

图4为贮箱内流体最高温度随时间的变化曲线,可以获得贮箱最高温度随时间的变化趋势,在计算初期,贮箱最高温度突然降低,随着时间推移,温度的变化速度渐缓,在时间步长为1.0×105时,温度变化出现转折点。随后温度继续降低,变化速度极其缓慢,在时间步长达到1.6×105时,贮箱最高温度保持在23 K,不再随计算的继续进行而发生变化。

图5为贮箱内气体含量随时间的变化曲线。由图可知,在计算初期,气体含量在0.006 5附近变化,随计算的继续进行和时间的推移,贮箱内气体含量逐步下降,但变化速度逐渐变缓。主要是由于蒸发段不断将热量移出,贮箱内部主流体的平均温度下降,低温蒸发段同主流体的换热量会逐渐减少,而低温推进剂的气化潜热变化较小,因此贮箱内部气体含量的减少的速度会逐步减小。

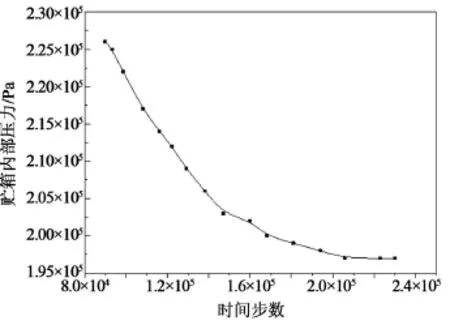

图6为贮箱内部压力随时间的变化曲线图。从图中可明显观察到贮箱内部压力随时间的变化趋势,计算初期,贮箱内部压力不断降低,且变化速度很快,随着计算的不断进行,贮箱内部压力继续降低,但变化速度渐缓。同贮箱内部气体含量减少的规律类似,贮箱内部压力的减小速度降低的原因是因为低温蒸发段同主流体的换热量随着平均温度的降低而减小。

图4 贮箱最高温度随时间的变化曲线

图5 贮箱内气体含量随时间的变化曲线

图6 贮箱内部压力随时间的变化曲线图

图7为贮箱内部平均温度随时间的变化曲线,从图中可明显观察到贮箱内部平均温度随时间的变化趋势,计算初期,贮箱内部平均温度不断降低,且变化速度很快,随着计算的不断进行,贮箱内部平均温度继续降低,但变化速度渐缓。当到达时间步长1.8×105时,贮箱内部平均温度保持在22.98 K附近,不再随时间的推移而降低。原因在于随着平均温度的降低,低温蒸发段同主流体的换热量减少,当换热量同贮箱外壁漏入的热量平衡时,平均温度便不会再降低。

图7 贮箱平均温度随时间的变化曲线图

3 结论

文章利用中心轴对称模型对带有搅拌器(热管-喷射泵)装置的零蒸发损耗(ZBO)的液氢贮箱进行了非稳态数值研究。采用fluent模拟软件对贮箱内两相流模型进行研究,得到了贮箱内部流体的流场、温度场、压力以及气泡形成规律等随漏热和时间变化规律。从模拟中发现,当贮箱底部的喷射泵处于关闭状态时,随着时间延长,贮箱内液氢开始蒸发,在顶部和底部出现气泡并且其体积越来越大,贮箱压力也越来越高,此时开启低温制冷机及强制循环泵,发现贮箱压力、温度明显降低,气体含量逐渐减少,看出强制混合泵与低温制冷机的共同作用使得贮箱压力得到控制。

通过计算可以为空间低温推进剂贮箱结构设计,贮箱壁面的绝热措施等提供指导思路,为空间低温液体管理技术提供理论指导。

[1]张天平.空间低温流体贮存的压力控制技术进展[J].真空与低温,2006,12(3):125-131.

[2]Kittel P,Plachta DW.Propellant preservation formarsmissions[J].Advances in cryogenic engineering,2000,45:443-450.

[3]Hastings L J,Plachta DW,Salerno L,etal.An overview of NASA efforts on zero boiloff storage of cryogenic propellants [J].Cryogenics,2001,41(11):833-839.

[4]Hastings L J,BryantCB,FlachbartR H,etal.Large-Scale Demonstration of Liquid Hydrogen Storagewith Zero Boiloff for In-SpaceApplications[R].NASA/TP,2010:3-8.

[5]PanzarellaC,Plachta D,KassemiM.Pressure controlof large cryogenic tanks inmicrogravity[J].Cryogenics,2004,44(6):475-483.

[6]BarsiS,KassemiM.A numericalstudyof tank pressurecontrol in reduced gravity[C]//44th AIAA Aerospace Sciences Meetingand Exhibit,2006:1-20.

[7]PanzarellaCH,KassemiM.On thevalidityofpurely thermodynamic descriptions of two-phase cryogenic fluid storage[J]. JournalofFluidMechanics,2003,484:41-68.

[8]Ho SH,Rahman MM.Three-dimensionalanalysis for liquid hydrogen in a cryogenic storage tank with heat pipe-pump system[J].Cryogenics,2008,48(1):31-41.

[9]Ho SH,Hong S,Mukka SK.Numeri-calSimulationModeling of Transport Phenomena in ZeroBoil-off Cryogenic Storage Systems[R].Florida Universi-ties Hydrogen Review,2006:1-10.

[10]Ho SH,RahmanMM.Three-dimensionalanalysisof liquid hydrogen cryogenic storage tank[C]//AIAA 3rd Intl.Energy Conversion EngineeringConference,2005:1-8.

[11]Ho SH,Rahman MM.Nozzle injection displacementmixing in azeroboil-offhydrogen storage tank[J].International journalofhydrogenenergy,2008,33(2):878-888.

[12]Ho SH,Rahman M M.TransientAnalysisofCryogenic Liquid-Hydrogen Storage Tankwith Intermittant Forced Circulation[J].JournalofThermophysicsand HeatTransfer,2010,24(2):374-380.

TRANSIENT ANALYSISOF ZERO BOIL-OFFSTORAGE TANKW ITH HEAT-PIPE AND PUMP-NOZZLEUNIT

YEWen-lian,MARu-lin,WANG Li-hong,ZHANG An

(Science and Technology on Vacuum Technology and Physics Laboratory,Lanzhou Institute of Physics,Lanzhou730000,China)

A computational fluid dynam ics program FLUENT is used to predict the fluid flow and pressure change in a zero boil-off cryogenic storage tank for liquid hydrogen storage tank using a two dimensionalmodel inm icrogravity enviroment.Thismodel consists a tank w ith cylindricalwall,and oblate spheroidal top and bottom,a heatpipewas located along the symmetric axisof the the cylindrical tank,and a pump nozzleunitwasbuilt.The results indicate that thegasbubbleswere appeared the top and bottom of the tank,and then their volumes become bigger as the heat flux from surroundings entered.Meanwhile,themaximum temperature and pressure increase gradually.The pump nozzle unitand cryocooler are opened when the pressure reaches the setting value(about80 hours),the volume of the gasbubble is smaller,the value of temperature and pressure decreasesobviously.

cryogenic storage tank;Zero Boil-Off;pressure control

TB657.9

A

1006-7086(2016)04-0219-05

10.3969/j.issn.1006-7086.2016.04.008

2016-04-14

冶文莲(1984-),女,青海省民和县人,硕士,工程师,主要从事低温制冷方面的研究。E-mail:289573679@qq.com。