熔融沉积(FDM)3D打印工艺参数优化设计研究*

韩 江 王益康 田晓青 江本赤 夏 链

(合肥工业大学机械与汽车工程学院CIMS研究所,安徽 合肥 230009)

熔融沉积(FDM)3D打印工艺参数优化设计研究*

韩江王益康田晓青江本赤夏链

(合肥工业大学机械与汽车工程学院CIMS研究所,安徽 合肥 230009)

通过分析FDM成型工艺,设计试验加工模型。对模型主要工艺参数进行数学建模分析,分析推导出尺寸误差和表面精度误差产生的机理以及具体的表面精度误差函数。通过对表面精度误差函数的仿真结果的分析,确定打印工艺参数取值。通过3D打印机与上位机建立熔融沉积(FDM)3D打印机试验平台,并设计了基于正交试验法的FDM打印机参数优化方案,通过试验结果的分析,得出了工艺参数的最优组合以及影响的主次顺序,再次利用试验验证了参数分析和优化结果的正确性。

FDM工艺分析;正交试验法;参数优化;表面精度

3D打印作为一项新型的数字化制造技术,其实质上类似一台三轴数控加工机床,只是与传统的切削加工方式不同,它主要运用计算机控制逐层堆积的方法来制造实体产品。随着3D打印技术的发展、桌面级的3D打印机的普及,以及3D打印的应用越来越多,提高打印精度变得尤为重要。实践表明,相同硬件的FDM打印机在不同的工艺参数下,成型的效果也会出现明显的差别。对于一台打印机,获得其最佳的打印参数对成型精度有很明显的提升[1]。本文研究内容是对一台熔融沉积(FDM)3D打印机的工艺参数进行分析,通过对模型的数学建模,分析打印误差产生的机理和对表面精度的作用效果。通过切片软件调节层厚、打印速度及打印温度来进行正交试验分析,找出各参数影响精度的主次顺序和最优组合方式,在硬件不变的情况下获得更高打印精度,提高参数调试人员效率和加工产品的表面精度,在实际成型加工中有重要意义。

1 FDM打印机工作原理

熔融沉积成型(FDM)工艺的材料一般是热塑性材料,熔点一般为100~300 ℃不等的各种丝材,如PLA、ABS、尼龙等。材料通过送料机构进给,在通过打印喷头时受热熔化并挤出,当喷头沿工件内外截面轮廓和内部填充轨迹运动时,挤出的材料迅速固化,并与已固化的材料粘结,逐层堆积,形成实体工件。与其他3D打印技术相比,FDM是唯一使用工业级热塑料作为成型材料的增材制造方法,打印出的产品耐热性、耐腐蚀性、抗菌性较好,内部机械应力小。其成型材料种类多,成型件强度高、精度较高,被越来越多用于制造概念模型、功能原型,甚至直接制造零部件和生产工具。

2 FDM参数优化试验方案设计

2.1实验模型设计

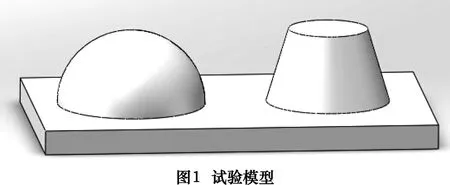

实验模型建立原则:实验目的是要验证3D打印机优化方案对产品精度的影响,故通过pro/E软件造型,设计一个包含平面,斜面、曲面等元素构成的模型,易于对该模型进行数学建模和分析,以及试验后的精度测量。故设计模型如图1所示。

2.2FDM打印工艺参数分析

根据实验平台的上位机切片软件分析以及FDM工艺参数分析,影响加工精度的参数主要为层高、打印速度、打印温度[2]。

2.2.1层高参数

层高数值的几何意义是指在对STL模型文件进行切片时相邻层的间距[3],同时其工艺意义是指FDM打印机喷头走完每一层的厚度。由于FDM工艺这种打印方式会导致层与层间有明显不连续现象,这种犹如楼梯上的阶梯面的现象可以称为“阶梯现象”[4]。层高值越小,阶梯现象越小,打印时间越长,但是可以获得相对好的表面精度。打印时间短,阶梯现象明显,表面精度低,表面会有明显的粗糙感。

层高参数取决于喷头口内径的大小、机械结构的精度等各种因素。本次试验用的3D打印机为STD公司第一代型号机,喷头大小为0.5 mm,所以层高值被限制为小于0.5 mm,这样层和层之间才能相互作用粘合形成实物[5]。

打印样件外轮廓大致可分为两类,如图2所示直线型和圆弧型,其中理论外表面和实际外表面之间存在着误差,这个误差可以用截面的理论面积和实际面积的差ΔS来表示,显然ΔS也可以代表加工件的表面精度。随机选择一层,对其几何关系进行推导,得到层高h和加工件表面精度的关系。

当加工件表面为图2a直线斜面时,得到每层截面的缺失面积ΔS为:

ΔS=h2/2tanα

(1)

其中α为加工件截面的底角。当α不变时,由公式得到的缺失面积也不变。故在图2a情况下加工出的产品表面精度与底角大小有关,且底角一旦确定,则表面精度一致。

当加工件表面为图2b圆弧面时,截面的每一层缺失面积ΔS都不同:

(2)

(3)

L=R(cosβ-cosγ)

(4)

(5)

将式(2)~(5)联立并化简得:

(6)

当β=0时,将其代入公式(6)中得:

(7)

当β→90°时,将其代入公式(6)得:

(8)

由于β无法真正达到90°只能接近,且β代表最高层N-1层,故公式(8)取极限简化为:

(9)

式中:μ为经验参数。μ与截面圆弧半径有关,在一般3D打印机打印空间的长宽高在150 mm×150 mm×150 mm范围内,μ取值为10到20之间。

由推导得到的公式,设打印表面相对精度为θ,加工件总高度为H,则可求得缺失面积成型ΔS与相对精度的关系:

θ=ΔS/H

假设打印件高度H为常数等于100 mm,根据经验h为常数,设为0.15 mm,让Δh在-0.05 mm与0.05 mm之间变换,每次绘制表面精度误差与相对精度的函数图,所得θ与β的函数公式的Matlab仿真图形,如图3所示。得到θ值最小时的h取值为0.1 mm,故层高设置值在0.1 mm时,表面精度为最高并且随着层高的增大表面精度会逐渐下降。

2.2.2打印速度参数

打印速度会影响到加工的效率,同时在喷头挤丝量和挤出丝线直径D一定的情况下,还会影响熔丝在热床或已加工表面位置精度。

ε 是实际挤出丝线长度l和理论长度l′的夹角,两者越接近越好及ε→0为最佳,否则超出理论长度的丝线会被喷头挤压推移造成打印轮廓的误差。为了得到正确的打印速度,通过每次调整速度,反复打印长100mm的直线,测量始端和末端,得到高度差最小的打印速度在35mm/s左右范围内。

2.2.3打印温度参数

喷头温度过低时,会出现材料无法粘结到热床上和层间剥离现象,同时也会造成喷嘴堵塞;喷头温度过高则会使材料挤出时偏于液态,而不是易于控制的丝状[6]。根据PLA的温度性能指标,PLA的适宜打印温度范围在175~220 ℃。

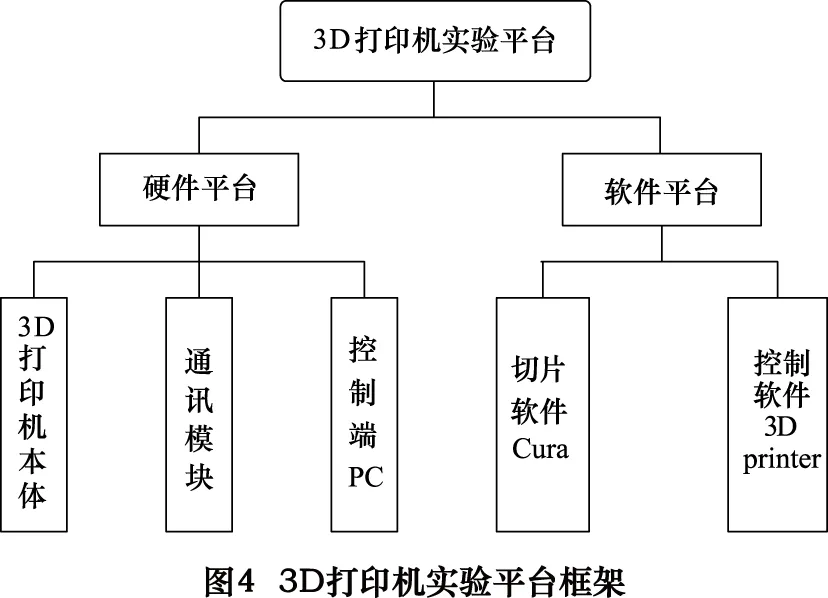

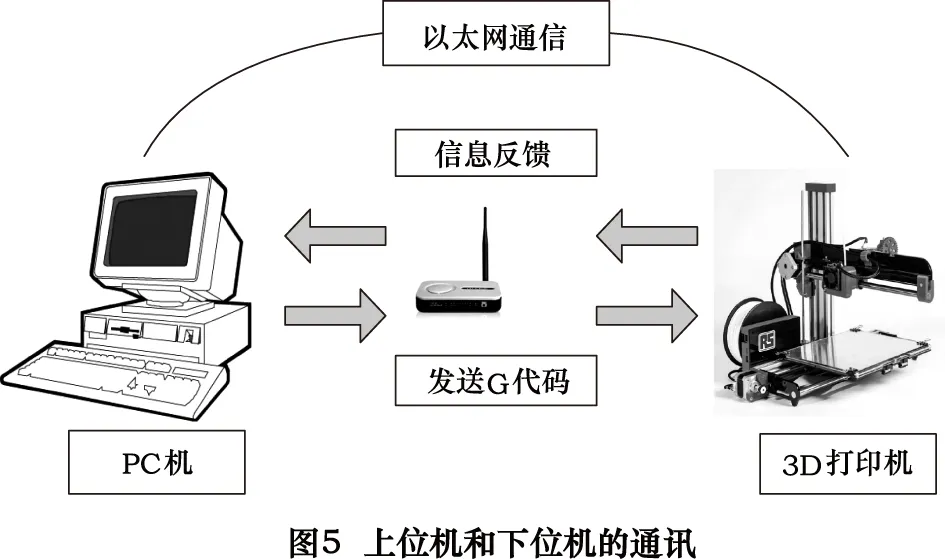

3 3D打印实验平台搭建

3D打印机平台如图4所示,包括硬件平台和软件平台两大类,其中硬件平台又分为3D打印机本体(包括机械机构、运动控制卡和电源等),通讯模块(路由器+以太网),控制端PC三个部分。软件平台主要是切片软件,以及打印机控制软件3Dprinter组成。上位机与打印机通讯方式如图5所示。测量打印件模型精度的工具是游标卡尺和螺旋测微仪。

4 基于正交试验法的参数优化

正交实验法就是利用排列整齐的正交表来对试验进行整体设计、综合比较、统计分析,实现通过少数的实验次数找到较好的生产条件,以达到最高生产工艺效果。正交表能够在因素变化范围内均衡抽样,使每次试验都具有较强的代表性。由于正交表具备均衡分散的特点,保证了全面实验的某些要求,这些试验往往能够较好或更好地达到实验的目的[7]。

4.1正交试验方案设计

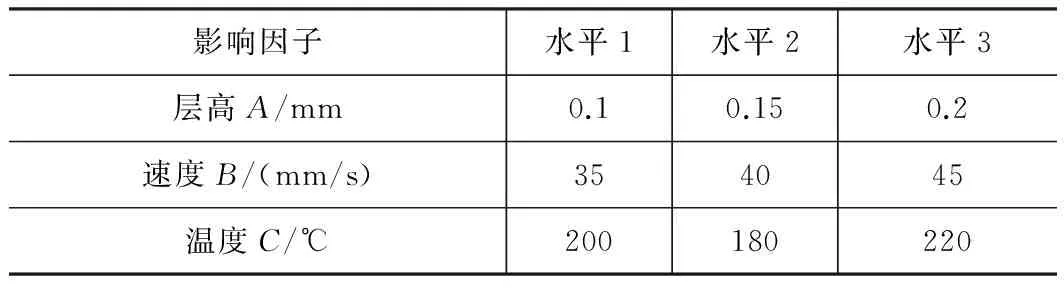

本次试验条件影响因子有3个,为层高、打印速度、打印温度。不考虑因素间的交互作用,本次试验为三因素三水平试验,各因素水平取值如表1所示,共需要完成9次试验,综合考虑后选用L9(33)正交试验表。正交表设计方案如表2所示。

表1因素水平取值表

影响因子水平1水平2水平3层高A/mm0.10.150.2速度B/(mm/s)354045温度C/℃200180220

表2正交试验方案表

试验序号影响因子及水平ABC10.13522020.14020030.14518040.153518050.154022060.154520070.23522080.24018090.245200

4.2加工结果对比及参数优化方案

将9组试验在平台上完成试验,待每组加工件冷却至室温时,对加工件进行表面精度测量。采用的测量仪器是千分尺,分别从X、Y、Z三个方向上对尺寸精度进行测量并将测量的结果记录到表3中,同时算出平均表面精度误差ΔS。

在表3中可以看到9组试验各个方向尺寸误差测量结果以及表面精度误差Δs计算值。

表3正交试验分析结果

试验序号影响因子及水平ABC误差值ΔX/(%)ΔY/(%)ΔZ/(%)ΔS/mm210.1352201.9621.7781.0080.38520.1402002.2282.0321.4040.57130.1451802.6522.5241.8180.91740.15351802.7242.5741.8270.94150.15402202.9532.7422.0981.15160.15452003.1952.9562.2931.35670.2352203.5213.3552.6731.79480.2401803.8213.6762.9862.19590.2452004.0233.8523.1912.458

4.3基于极差法正交试验的表面精度分析

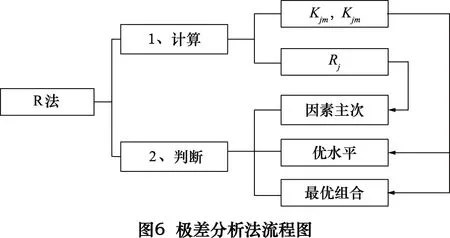

包括2个步骤,即计算和判断[8],如图6所示。

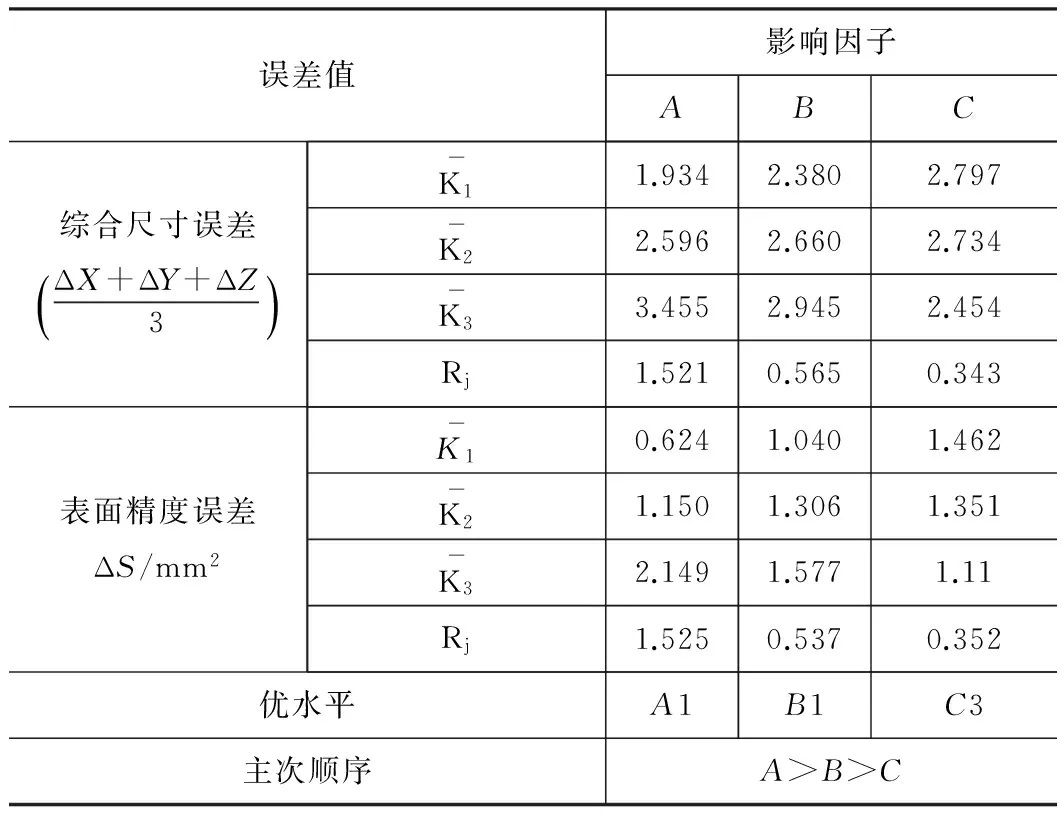

根据表4可知综合尺寸误差的结果和推导得到的表面精度误差结果具有一致性,并且使X、Y、Z尺寸精度和表面精度最佳的组合为A1B1C3,层高取0.1 mm,打印速度取35 mm/s,打印温度取220 ℃。根据极差分析得到影响因子的作用大小的顺序为层高>打印速度>打印温度。

表4尺寸误差与表面精度误差表

误差值影响因子ABC综合尺寸误差ΔX+ΔY+ΔZ3()K1-1.9342.3802.797K2-2.5962.6602.734K3-3.4552.9452.454Rj1.5210.5650.343表面精度误差ΔS/mm2K1-0.6241.0401.462K2-1.1501.3061.351K3-2.1491.5771.11Rj1.5250.5370.352优水平A1B1C3主次顺序A>B>C

5 优化方案的实验验证

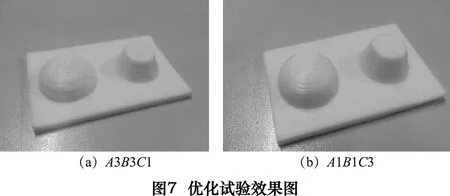

将正交试验得到的最佳组合A1B1C3以及理论精度最差的组合A3B3C1再次进行试验比较验证其参数优化的正确性,加工产品如图7所示,分别为A3B3C1组合和A1B1C3组合的成型效果。通过仪器测量误差得到综合尺寸误差图7a为为1.583%和图7a为4.652%,通过公式(6)计算得到表面精度误差ΔS分别为0.385 mm2和2.964 mm2,故证明确实提高了尺寸精度和表面精度值。

6 结论

本文基于FDM打印平台,分析层高、打印速度和温度参数对打印精度的影响,建立试验模型,通过正交试验法分析结果得到各参数的影响精度的主次顺序和最优组合方式。首先,将FDM打印机与PC实验平台初始化;然后,通过Pro/E建立模型,结合L9(33)正交表完成9组试验,利用极差分析法协同正交试验结果得到各个参数的优水平及作用的主次顺序;最后,将用最优组合参数和实验分析的较差的组合参数再次进行试验对比分析,通过测量误差证明工艺参数分析和试验优化结果的正确性。实验表明,采用正交试验法得到的分析结果和工艺参数分析结果一致,并且确实在工艺上改善了打印精度,对于通过优化工艺参数来弥补机械误差具有较好指导意义。

[1]Lee BH, Abdullah J, Khan ZA. Optimization of rapid prototyping parameters for production of flexible ABS object[J]. Journal of Materials Processing Technology, 2005(1): 54-61.

[2]李金华,张建李,姚芳萍,等. 3D打印精度影响因素及翘曲分析[J].机械工程与自动化, 2014(11):26-29.

[3]潘海鹏,周天瑞,朱根松,等. STL 模型切片轮廓数据的生成算法研究[J].中国机械工程,2007,18(9): 2076-2079 .

[4]杨继全,徐路钊,李成,等. 基于FDM 工艺的零件成型质量工艺参数研究[J].南京师范大学学报:工程技术版, 2013(2):1-6.

[5]王天明,金烨 ,习俊通. FDM 工艺过程中丝材的粘结机理与热学分析[J]. 上海交通大学学报,2006(7): 1230-1233,1238.

[6]何新英,陶明元,叶春生. FDM工艺成形过程中影响成形件精度的因素分析[J]. 机械与电子,2004(9):77-78.

[7]刘瑞江, 张业旺, 闻崇炜,等. 正交试验设计和分析方法研究[J]. 实验技术与管理,2010(9):52-55.

[8]张剑峰,彭安华.基于稳健设计的FDM工艺参数优化[J].南京航空航天大学学报:英文版,2012(1):62-67.

(编辑汪艺)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design and study of fused deposition modeling(FDM)3D printing process parameters optimization

HAN Jiang, WANG Yikang, TIAN xiaoqing,JIANG Benchi, XIA Lian

(CIMS Institute, School of Mechanical and Automotive Engineering, Hefei University of Technology, Hefei 230009, CHN)

By analyzing the FDM molding technology, design the test models. Mathematical modeling and analysis to the main technical parameters of the model,analyze generation mechanism of size error and surface accuracy errors and the specific surface accuracy error function.Analyze the simulation results of surface precision error function to determine the value of the printing process parameters. 3D printer connects to PC to establish 3D printer to establish a test platform, design a FDM printer parameter optimization method based on orthogonal experiment.By analyzing each error value of the test results, obtain the optimum combination of the parameters as well as primary and secondary order of effects. Test again verifies the correctness of parametric analysis and experimental optimization results.

FDM process analysis; orthogonal experiment; parameter optimization; surface accuracy

TP273+.5

A

10.19287/j.cnki.1005-2402.2016.06.027

韩江,男,1963年生,博士,教授,博士生导师,合肥工业大学机械与汽车学院CIMS研究所所长,研究方向为现代数控技术与数控机床。

2015-12-28)

160643

* 安徽省自主创新专项(2013AKKG0394)