多层金属粘接壳体设计与加工研究

江 晖 徐东鸣 宋志坤

(①中国工程物理研究院总体工程研究所,四川 绵阳 621999;②中国工程物理研究院机械制造工艺研究所,四川 绵阳 621999)

多层金属粘接壳体设计与加工研究

江晖①徐东鸣②宋志坤②

(①中国工程物理研究院总体工程研究所,四川 绵阳621999;②中国工程物理研究院机械制造工艺研究所,四川 绵阳 621999)

以一种多层金属粘接壳体结构,通过有限元分析软件Ansys Workbench进行胶层应力分析,并与相应的胶种强度测定数据进行对比,确定了该胶种的可行性。最后通过制定合理可行的工艺措施及粘接方案,完成该复杂多层金属粘接壳体加工。

多层金属;粘接壳体;Ansys Workbench

在航空航天、武器研制、物理实验装置等生产领域,粘接技术因其操作方便,适用于不易铆焊等金属材料和非金属材料,已得到广泛的应用,其中环氧树脂胶粘剂在结构胶中占有突出的地位[1]。

本文以一种钢-锡-钢三层金属粘接壳体为设计模型,运用有限元分析软件Ansys Workbench,模拟胶层受到外界压力,获得胶层强度应力分布图以及粘接壳体易发生脱粘的区域。通过设计粘接接头,对相应胶种强度进行测定、对比,确定该胶种的可行性。最后通过制定合理可行的工艺措施和粘接方案,完成该复杂多层金属粘接壳体加工,精测结果满足设计要求。

1 结构设计与分析

1.1结构设计

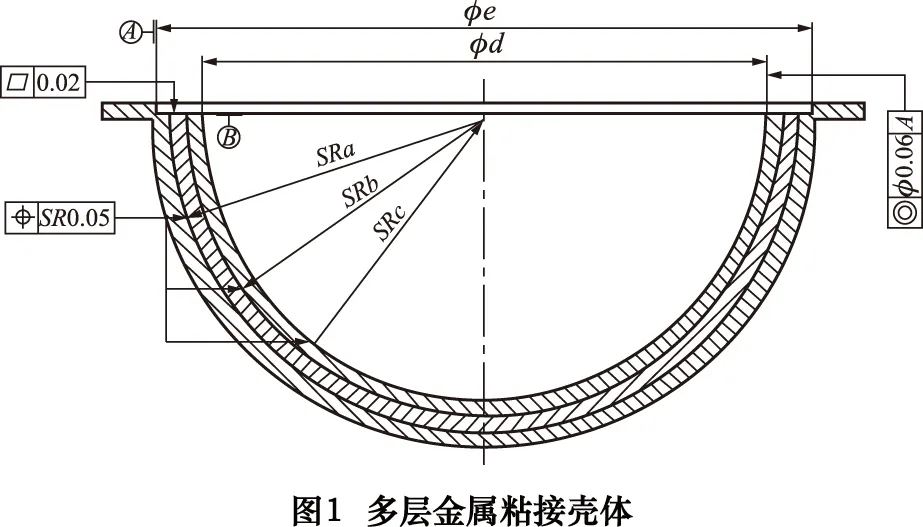

如图1所示,粘接壳体由外钢壳、内镶壳、内钢壳及两层0.2 mm厚胶层粘接而成,材料分别为45#钢、锡合金、45#钢及胶粘剂。胶粘剂采用双组分环氧树脂胶,牌号为E51。组件花边法兰处分布12处M8螺栓,其拧紧力矩为25 N·m。

环氧树脂胶粘剂具有粘接强度高,一般剪切强度为15~25 MPa[2]。由于锡合金很软,是一种较难粘接的金属,粘附力比一般的金属要差。在12枚M8螺栓拧紧力的作用下,端面胶层可能出现脱粘、断裂现象。因此需开展钢-锡粘接结构胶层强度试验研究来确认环氧树脂胶粘剂是否满足设计要求。

1.2有限元模型建立

45#钢、锡合金及环氧树脂胶粘剂的主要力学性能参数如下:45#钢密度为7.85 g/cm3、泊松比为0.27、弹性模量为210 GPa;锡合金密度为5.765 g/cm3、泊松比0.4、弹性模量44.3 GPa;E51环氧树脂密度为1.16 g/cm3、泊松比0.45、弹性模量约1 GPa。

整个实体模型主要采用六面体单元划分,在胶层接触面上采用1 mm网格密度,这样对分析更为有利。研究模型仅受到12枚M8螺栓拧紧力作用,每枚螺栓的拧紧力约为1.5×104N。由于Φe止口底部平面(基准B面)为机械结合面,因此需对其进行固定约束。

1.3仿真计算与分析

经仿真计算后,环氧树脂胶层的应力图如图2所示。

由图2可见,在内镶壳与外钢壳之间胶层出现最大应力5.7 MPa,在靠近法兰花边端面处胶层均出现了应力集中现象。内镶壳与内钢壳之间的胶层应力基本在1 MPa以内。

如果粘接用的E51环氧树脂胶粘剂的强度低于或者接近分析得出的应力值,则内镶壳与外钢壳之间容易出现脱粘、断裂现象。因此需通过下面设计钢-锡粘接接头,对E51环氧树脂胶粘剂进行强度测定。

2 胶层强度测试试验

2.1粘接接头设计

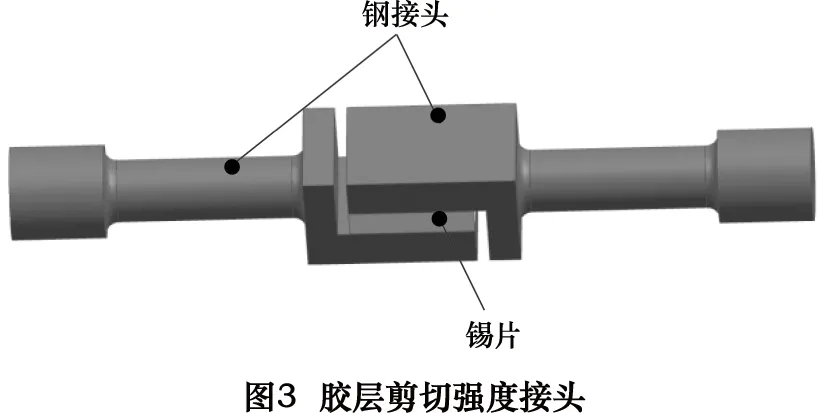

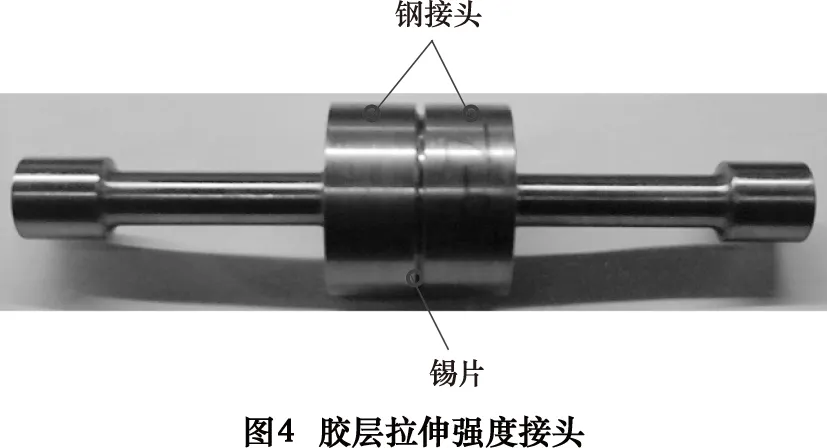

因为锡合金较软,如果按《胶粘剂高温拉伸强度试验方法(标准号GJB 445-1988)》、《胶粘剂对接接头拉伸强度的测定(标准号:GB/T 6329-1996)》及《胶粘剂拉伸剪切强度测定方法(标准号:GB/T 7124-2008)》等要求,做成钢-锡搭接结构,其中锡合金在强度测定时会因夹具的夹持和拉伸而变形,降低测定胶层试样强度的精确度。本文中自行设计一种钢-锡-钢粘接接头[3],即如图3所示的胶层剪切强度接头和图4所示的拉伸强度接头。两端的夹具都夹在钢接头上,钢接头不会出现夹持变形等问题,从而不会影响试样剪切和拉伸强度的测定精度。两种钢接头均采用45#钢,夹持端为φ15 mm圆柱。剪切强度接头中的锡片为长方体,厚度5 mm,胶粘面积为320 mm2。拉伸强度接头中锡片为圆形,厚度2 mm,胶粘面积为314 mm2。每组试验用的接头个数不少于5个,并足以提供5个有效试验结果。

2.2胶层强度测试过程

胶液配制的重量比为E51环氧树脂:793胺固化剂=100:(28~30)。将称好的环氧树脂倒入烧杯内,一边添加固化剂一边搅拌,添加完固化剂后再搅拌均匀,避免胶液中出现气泡。粘接前用丙酮或者酒精清洗钢接头与锡片的被粘接表面,挥发干净后再在粘接表面上涂胶,胶层厚度控制为0.1 mm。将已涂胶的钢-锡-钢粘接件压紧、固化,固化时间均为10天。

胶层强度测定试验环境按GB/T 2918-1998推荐的在(23±1)℃和(50±5)%相对温湿度下进行。把粘接接头对称地固定在拉力机夹持器上,然后开动拉力机,记录粘接接头破坏时的最大作用力作为破坏载荷,即可换算出胶层拉伸强度及剪切强度。

2.3试验结果与分析

图5为胶层拉伸强度及剪切强度测试结果,最小值为8.9 MPa,均值分别约为13.2 MPa和11.7 MPa,剪切强度略低于拉伸强度。结合图2胶层应力来看,设计模型中的胶层应力小于胶层强度测定结果,可以判定设计模型的胶层不会发生脱粘、断裂现象。

此外,人为对胶层造成空胶区粘接缺陷,胶层强度测试表明:空胶区直径在φ5 mm以上,胶层强度逐步下降明显。空胶区越大,胶层就越容易出现脱粘、断裂。

3 工艺方案及效果

3.1工艺难点分析

工艺难点主要有:

(1)组件止口底部平面度要求在0.02 mm以内,各金属壳体之间的位置精度在SR0.05 mm以内,各金属壳体内外同轴度要求在φ0.06 mm以内,各金属壳体及组件形位公差要求高。

(2)内镶壳、内钢壳均为薄壁壳体,结构刚性差。尤其是内镶壳采用较软的锡合金,结构刚性更差。

(3)粘接过程中各壳体容易出现不同心,粘接质量要求高,难度大[4]。

3.2工艺措施及路线

工艺措施主要有:

(1)内镶壳采用加内衬方法提高结构刚性,减小装夹变形。考虑到加固材料的切削性能,选用壁厚为5 mm铝合金球壳。

(2)装夹方式上采用真空负压吸紧装置。吸紧力大小可以自由控制,能有效避免因装夹力过大造成工件变形。

(3)加工工艺基准应与设计基准一致,即φe止口及底部平面作为工艺基准,可保证形位公差精度要求。

(4)设计含多处定位基准的吸具用于粘接定位。粘接过程中通过采取多种有效措施,避免胶层出现气泡、空胶等缺陷。

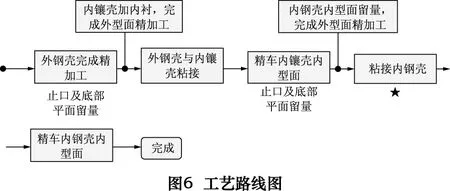

(5)工艺路线上采取“粘接一层加工一层”方案,即内镶壳、内钢壳应在粘接后完成内型面精加工。除内铝衬外,其余内型面精加工切削余量最好控制在0.15 mm以内。

工艺路线如图6所示。

由于为金属粘接壳体,加工过程中切削力不宜过大,切削温度不宜过高,否则造成胶层局部断裂、软化,最终胶层脱粘。宜选用切削轻快的刀具及水性切削液冷却。刀具可选用较大的前角20°及合适的后角5°~10°,这样刀具刃口锋利,切削轻快,减小切削力和切削温度。

3.3粘接及加工过程

以粘接三层壳体为例(图6星号处),其中外钢壳和内镶壳已完成粘接。如图7所示,设计一种吸具工装用于多层壳体粘接。为保证三层粘接壳体形位公差要求,在吸具上设置三处定位基准,主要有外止口A面和C面、定位平面B面。A面与C面同轴度在φ0.02 mm以内,并分别与外钢壳和内钢壳的内止口采用小间隙配合,配合间隙在0.02 mm以内。B面平面度在0.01 mm以内,并分布多处溢胶槽。

粘接及加工过程如下:

首先用丙酮清洗内钢壳外型面和内镶壳内型面(待粘接面)及定位面,再进行试装配,检查壳体之间是否有干涉过盈现象。为了改善粘接强度及粘附率,可通过手工轻轻打磨待粘接面,提高粗糙度[5]。将内钢壳放在吸具上,找正并确定外圆在0.01 mm以内,吸住内钢壳,真空压力控制在0.8 MPa以内。然后根据待粘接面尺寸计算所需胶液重量的1.2倍配制胶液,其中多出的20%重量为胶液损耗重量。为了便于空气的排出,胶液在待粘接面涂成扇形花瓣状。将已粘接好的外钢壳和内镶壳轻轻装入内钢壳外面,待B面贴紧后轻轻回转壳体以使胶层均匀。最后用压环及重物压住粘接壳体,固化24 h。

固化结束后,拆卸压环及吸具,去除止口A面和B

面残胶。然后在车床上通过真空负压吸紧装置吸住粘接壳体并找正A面和B面在0.02 mm以内。由图2胶层应力图可知,端面处胶层出现了应力集中现象。一旦端面胶层出现空胶,胶层强度会明显下降,影响胶层整体粘接性能。因此,在车床上需对止口B面处进行“补胶”,不仅能有效填补胶层间隙,并且避免切削液渗入胶层内部。最后精车内钢壳内型面、止口A面及B面(留量很小),完成多层粘接壳体加工。

3.4加工效果

形位公差精测结果为:平面度为0.013 mm,同轴度最大为φ0.04 mm,位置度最大值为SR0.035 mm,满足设计要求。

装配后拆卸,用0.02 mm厚度塞尺对端面胶层检测,没有发现胶层因空胶、脱粘产生的间隙。

4 结语

(1)通过有限元分析并结合E51环氧树脂胶粘剂强度测试试验,判定E51环氧树脂胶粘剂适合本文中钢-锡-钢三层金属粘接壳体,胶层结构不会出现脱粘、断裂现象。

(2)由于锡合金较软,自行设计一种钢-锡-钢粘接接头测定胶层强度。钢接头不会因夹持变形影响胶层强度的测定精度。

(3)针对三层金属粘接壳体加工,提出“粘接一层加工一层”工艺路线及合理可行的粘接方案,精测结果表明满足设计要求。

[1]马长福.简明粘接技术手册[M].上海:上海科学技术文献出版社,2012.

[2]张玉龙.粘接技术手册[M].北京:中国轻工业出版社,2001.

[3]杨强,袁明康,李明珍,等.γ辐照对环氧树脂钢铅钢粘接件力学性能的影响[J].辐射研究与辐射工艺学报,2005,25(6):371-372.

[4]孔金星,岳晓斌.曲面多层壳体粘接精度控制技术研究[J].工具技术,2003,37(6):5-8。

[5]杨强,袁明康,李明珍,等.环氧树脂钢铅钢粘接工艺优化程度评价方法 [J].材料科学与工艺,2007,15(6):839-843.

(编辑孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research on design and machining of multi-layer metal adhesive shell

JIANG Hui①, XU Dongming②, SONG Zhikun②

(①Institute of Systems Engineering, CAEP, Mianyang 621999, CHN;②Institute of Mechanical Manufacturing Technology, CAEP, Mianyang 621999, CHN)

Aimed at a research model of the multi-layer metal adhesive shell, the stress of the adhesive layer was analyzed by the finite element analysis software Ansys Workbench. By comparing with the measurement data of epoxy resin’s strength, we confirmed that the reliability of this adhesive structure was good. In the end, the complex multi-layer metal adhesive shell machining is completed by setting up the reasonable and feasible processing technology and adhesive solution.

multi-layer metal; adhesive shell; Ansys Workbench

TH16

A

10.19287/j.cnki.1005-2402.2016.06.024

2015-12-28)

160640