基于SAFT的单晶硅内部缺陷时域检测成像方法

乌 伟 邱宗明 黄秋红

西安理工大学,西安,710048

基于SAFT的单晶硅内部缺陷时域检测成像方法

乌伟邱宗明黄秋红

西安理工大学,西安,710048

为了提高单晶硅内部缺陷的测量精确度和空间分辨率,针对单晶硅材料提出了合成孔径聚焦技术直接时域重建的方法,将多个A超扫描测量结果连续叠加,合并样本点的相位信息,根据TOF算法实现数据映射和同相求和。基于6 dB-drop的概念,提出了可描述缺陷边界特征的测量方法,进而推测缺陷的范围、位置、形状及特征,为单晶硅切片工序的计算提供更多信息。流时域重建方法可用于处理实验数据,进而描绘缺陷的特征,简单有效地提高空间分辨率。实验结果表明,该方法可清楚辨别出两个间隔小且直径为0.8 mm的孔洞,且天然缺陷的尺寸和方位的量化非常接近于实际测量出的切割试样。

合成孔径聚焦技术;无损检测;缺陷尺寸;时域;SAFT成像

0 引言

随着光伏产业和半导体产业的快速发展,全球对硅的需求高速增长。单晶硅材料在生产过程中,晶棒、坩埚在多维复杂运动过程中由于加热温度、旋转、拉伸速度的关系,硅棒内部会形成气泡、杂质、裂纹等缺陷。单晶硅硅棒被切割成硅晶片时会产生大量的切割废料。因此,切片工序开始前,无损地发现硅棒中缺陷的位置、大小,对保护设备、降低更换刀具带来的成本以及提高工作效率等都有非常重要的意义。

近年来,换能器技术的发展大大提高了超声换能器的中心频率、灵活性以及可靠性,特别是相控阵换能器的发展,大大缩短了大材料块的检测时间[1],因此,在很多工业部门,超声波无损评估就成了确保质量和安全的标准化工具[2]。常规情况下,在缺陷区域回波幅度最大的条件下,可通过距离-增益-尺寸(DGS)法进行缺陷的测量,DGS法可反映缺陷尺寸,但不能评估缺陷的物理定向、形状和程度,因此,疲劳预测和结构完整性评定会出现较大的测量不确定性[3]。测量的不确定性以及材料性能的不确定性最终会影响材料的评定结果[4]。

实际上,缺陷的检测评估很大程度上取决于数据采集和后期处理技术。为了提高单个换能器的分辨率,出现了合成孔径聚焦技术(synthetic aperture focusing technique,SAFT)[5-6]。最早的合成孔径聚焦技术被用于提高雷达系统的横向分辨率,其原理是通过大面积扫描天线来合成大型有效孔径进而提高分辨率[7-9]。对于采用SAFT的工业超声无损评估应用,需要完整的波形回波数据,因此,保存详细相位信息是必要的。近年来,在使用SAFT进行信号处理方面,工业超声图像增强的发展得到了广泛关注。Spies等[10]进行了关于各向异性复合材料缺陷重建的合成孔径成像的调查研究。Pignone[11]结合SAFT后期处理的方法,设计了转子中心孔检测无损评估系统。Li 等[6]基于聚焦质量指数,提出了适当增重技术来抑制旁瓣进而提高SAFT成像的性能。Brekow等[12]采用基于相控阵的SAFT,进行发电厂元部件的缺陷测量。Spies等[13]通过SAFT加大强衰减性材料的缺陷检测的可能性。Boehm等[14]通过SAFT测量结果与传统的测量结果对比建模和分析,进行了裂纹形状分析调查。Zhang 等[15]通过测量缺陷周围散射波场,提出了测量小于波长的缺陷的方法。Prager等[16]利用反应堆压力容器实体模型,进行了SAFT和衍射时间两种缺陷测量技术的对比。综上所述,上述研究大都出于视觉化的目的,侧重研究信号处理的理论,其缺点和特点都相对明显;也有少数研究针对存在小型缺陷的现实工业应用,建立一套完整的SAFT处理和测量方法[16],本文就属于这一范畴。

1 SAFT时域重建

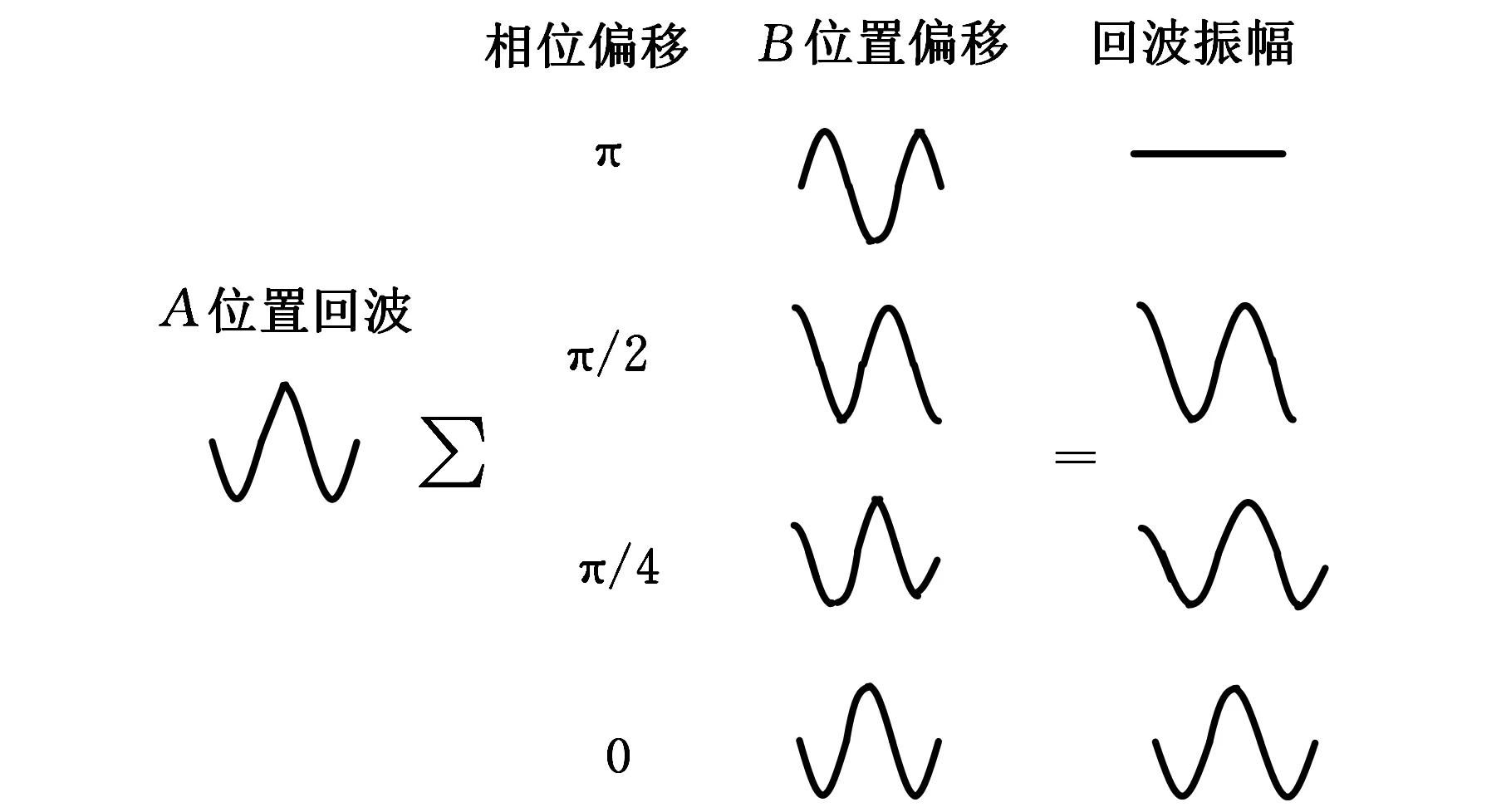

SAFT检测方法如图1所示,相控阵换能器沿扫描表面移动。在每个数据采集点,探头获得相应的分散的回波信号,同时,探头也获得其他位置的回波信号。图1中A处产生的某个入射角的缺陷回波(虚线所示)与从B、C处产生的缺陷回波重合,每个重合位置即为一个孔径元素。SAFT重建的基本原理是:对某一点的重合的回波求和,将处理后的这一点看作一个单元,逐点完成整个二维或三维面。在二维面构成以缺陷位置为中心的虚拟大孔径(图1中A、B、C三处的虚线),从A到C的距离即为该孔径的尺寸。事实上,探头的扇扫角度设置决定回波信号的强弱,如果虚拟孔径集中在中心点,求和会得到较大的回波振幅;如果虚拟孔径错开了中心点,则会得到偏小的回波振幅(图2),若增强缺陷所在处回波信号,则材料颗粒的噪声及数据采集系统的噪声减小,从而有效提高了缺陷区域的信噪比。

图1 SAFT示意图

图2 SAFT产生的回波幅度

1.1离散化和数据映射

声速固定时,根据采样频率可以得到等距离离散点。每一个采样点的物理位置数据无法存储,因此,为了确定样本点的物理位置,需要将它映射到二维或三维网格中。当样本点在一个平面时,采用二维笛卡儿网格,而当样本点在一个立体空间时,则需要用三维的笛卡儿网格。网格代表的是由采样数据得到的重建模型,然后将所有网络转换成一个数组。网格的分辨率参数设置应确保有效相位信息。SAFT的垂直分辨率应该与采样间隔距离相等,而与孔径无关;水平分辨率应该与探头移动的步长相等。如图3所示,垂直分辨率是非常重要的参数,选择过高的分辨率可能会导致重建的网格出现空洞,而过低的分辨率可能会消除有效的相位信息。究其原因,后者可能因为两个或更多的样本点进入了同一个网格单元,因为累加,每个单元得到的强度被平分了。这种效果等同于增加了有效采样间隔而降低了SAFT成像的空间分辨率。

图3 不同分辨率下的网格重建示意图

图4 采样点在重建网格中的映射

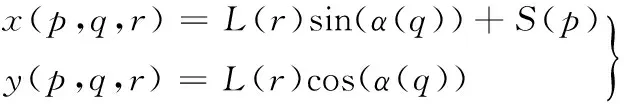

样本点在网格里的映射是以相控阵换能器的设置及扫描面的几何结构为基础的,即采用二维网格和平面,图4中用(i,j)表示一个网格单元。网格的大小为MN(M、N分别为行数和列数)。垂直分辨率设置为与样本点间隔长度相等,水平分辨率设为与探头沿平面移动的步长相等,p表示沿扫描面的位置,q代表垂直方向上的位置,r表示样本点到换能器的位置。它们的取值为p=1,2,…,P;q=1,2,…,Q;r=1,2,…,R。α(q)表示q指示的超声的射入角。物理坐标和网格坐标统一取网格左上角为原点。如图4所示,用(p,q,r)代表样本点的物理位置,可列为

(1)

其中,L(r)是样本点r到换能器的距离,S(p)是点p沿扫描平面的长度。设声速为u,采样间隔为Δt,则步长Δs可由下式求得:

(2)

式中,x0为探头在原始位置的横向偏移。

根据样本点的位置(x, y)和网格分辨率(Δx,Δy),每个样本点都能被映射在网格中。样本点(x, y)的网格坐标为

(3)

其中,[z]是指小于或等于z的最大整数。

1.2SAFT算法

SAFT算法的基本公式可以简单写成

(4)

其中,K是映射在网格单元(i,j)的样本点的集合,v(p,q,r)是样本点(p,q,r)的回波振幅。直接搜索K比较困难,所以,迭代全部样本点,再将它们的回波振幅值累积在相应的网格单元中。该算法步骤如下:①确定网格分辨率Δx和Δy;初始化重建网格,将初始值设为0;②用式(1)~式(3)计算出每个样本点(p,q,r)的网格坐标(i,j),然后累积网格单元值V(i,j)=V(i,j)+v(p,q,r);③当每个网格单元都有一个值V(i,j)时,可实现网格的可视化。

2 SAFT缺陷测量

基于上述方法求和后,网格单元值V(i,j)在重建时会产生较大值或较小值,针对不同缺陷,取值范围也随之不同。合成网格定位在缺陷区域,从而方便重构二维或三维图像。

测量中采用6dB(半波高度)法定位缺陷边界,完成缺陷数据的可视化,其算法步骤如下:①找出缺陷回波中的峰值点作为缺陷中心,即网格坐标(i,j)中V(i,j)是缺陷范围中的最大值;②标明每一个峰值的网格坐标,直到峰值降至6dB;③采用区域增长算法查找重建网格中的连通域,如果相连,将其邻域包含进来,连接其坐标形成缺陷。

3 实验分析

为了说明整体重建及测量方法,阐明SAFT在提高检测分辨率方面的有效性,本文通过实验获取数据,将SAFT和传统的方法进行对比分析,并将该方法与现有产品算法进行比较。

3.1人造缺陷的验证

实验所用的单晶硅材料块中间有2个人造孔,如图5所示。这块柱体材料直径为152.4mm,长为120mm。两个孔尺寸相同,其直径均为0.8mm,深12mm,两孔相邻的间隔为2mm。

图5 有2个孔的单晶硅实验材料示意图

采用10MHz的相控阵传感器采集数据。探头以1.0°的步长从-10°到+10°移动做角扫描。沿扫描路径的步长为0.1mm。随着每次以0.1mm的长度增加,共获得21个A超扫描点,覆盖长度为152.4mm,采样间隔为10-8s。

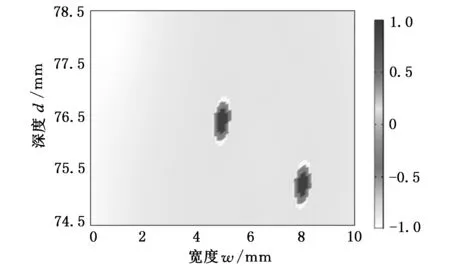

使用上述重建法,计算网格的分辨率,设网格增量(Δx,Δy)=(0.0297mm,0.1mm)。图6所示为总体重建网格的结果,图7所示为人造孔区域的局部网格。规范网格使其可视化,图7右边的量纲一标尺表示缺陷角检测超声能量分布状态,其取值为[-1,1]。由图7可以清晰地看到重建后的两个孔洞。

图6 整体网格

图7 SAFT二维重构结果

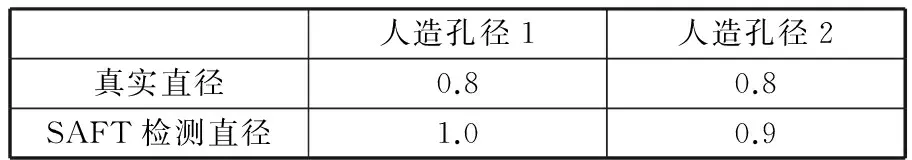

图8是两个孔洞SAFT三维显示结果的轮廓图(平底洞的顶视图效果)。可看出,6dB-drop检测方法可清晰地分辨三维图中缺陷的尺寸。表1所示为SAFT的测量结果及平底洞的实际直径。由表1可以看出,SAFT的测量结果大于孔洞的实际尺寸,相对误差约为13.4%~25.9%。

表1 SAFT测量结果和平底洞的实际直径对比 mm

图8 SAFT三维显示结果

本文方法与传统的相控阵检测方法在分辨率方面的主要区别是相位信息的准确记录。为了对比SAFT和传统方法成像的不同分辨率,选用同一个传感器采用传统的设置方式采集数据,回波数据调整后,不能保存具体相位信息或相位信息有限,如图9所示,其重建结果不能有效区分两个孔洞,而本文映射方法与重建算法能得到准确相位信息(图7),此方法是在对网格分辨率精确计算后重构可视化图像。图7、图9结果相比,明显地看出本文方法的SAFT成像分辨率相比传统方法有大幅度的提高。目前,现有的超声成像企业开发的超声SAFT探伤装置使用同样数据成像,其直径最大误差为0.31 mm,孔径间隔最大时误差基本相同,其相对误差最大为38.75%[17],由此可见,本文的SAFT成像方法具有明显优势,保持了很高的精确度。

图9 传统相控阵重建结果数据图

3.2天然缺陷验证

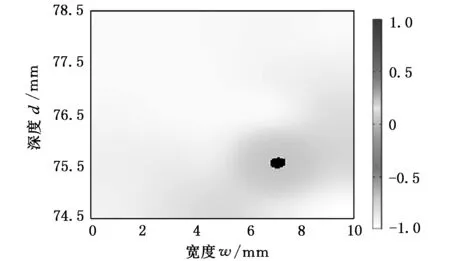

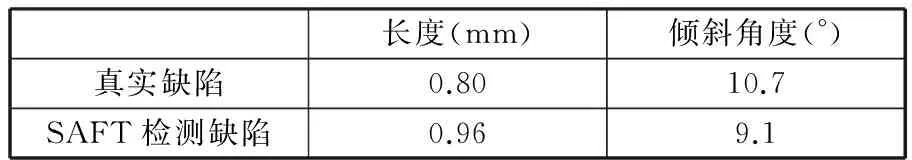

通过带有天然缺陷的单晶硅材料块,进一步研究SAFT重建和测量方法的有效性。由图10中实线框可清晰地看出缺陷区域,通过区域增长法可以找到这个区域的局部峰值点和6 dB-drop的分界线。SAFT重建结果如图11所示,图中不规则圆代表缺陷的分界线,其长轴的长度为0.93 mm,短轴的长度为0.15 mm,缺陷的倾斜角见表2。

图10 实际测量结果

图11 SAFT成像结果

由表2知,实际测量得出的长轴长度略小于SAFT得出的结果。考虑到安全边际量,可以认为SAFT结果大于实际缺陷长度是合理的。通过图10和图11可以看到两者非常吻合,能够完成自然缺陷的量化。

表2 SAFT测量结果与实际自然缺陷对比

典型的人造缺陷特征通常呈现出规则的几何图案,然而,天然缺陷往往没有特定的图案,而且可能比人造缺陷小得多。在机械化检测过程中,采用信号滤波技术重建网格以消除或减少人造缺陷。另外,也可以利用区域增长算法得到的集合中的连接指数数量。尺寸的门限值可以用来滤掉过多的连接指数。

4 结语

本文介绍了关于单晶硅材料缺陷量化的SAFT成像方法,完善了使用相控阵数据的SAFT重建及测量的基本程序。使用10 MHz的传感器,从带有两个分布密集的、直径为0.8 mm的孔洞的材料块和有天然缺陷的材料块中获取实际相控阵数据。为了确定及量化缺陷,本文利用了重建法和尺寸测量法。采用包含两个人造孔洞的材料块,与传统的相控阵检测进行对比,以研究检测分辨率的提高。结果表明,SAFT能够辨别出间距很小的孔洞,还能在相对误差很小的情况下评估缺陷尺寸。天然缺陷的程度及方位特征的精确度是“盲验”,即检测过程中天然缺陷的程度和方位是未知的。SAFT重建和测量能更准确地描绘天然缺陷的几何结构特征。该方法可广泛运用于现有的超声无损检测实践中,以提高材料缺陷特征描述的准确性和可靠性。

[1]Poguet J, Marguet J, Pichonnat F,et al.Phased Array Technology:Concepts, Probes and Applications[J].J. Nondestruct. Test. Ultrason., 2002,7(5):1-6.

[2]Nagy P B. Fatigue Damage Assessment by Nonli-near Ultrasonic Materials Characterization[J]. Ultrasonics, 1998,36(1):375-381.

[3]陈广东,孙红梅,陈智.一种基于合成孔径聚焦图像的目标测距法[J].南京航空航天大学学报,2014,46(4):573-579.

Chen Guangdong,Sun Hongmei,Chen Zhi.Target Distance Measurement Based on Synthetic Aperture Focusing Image[J].Journal of Nanjing University of Aeronautics&Astronautics,2014,46(4):573-579.

[4]关迪,孙秦,杨锋平.一个修正的金属材料低周疲劳损伤模型[J].固体力学学报,2013,34(6):571-578.

Guan Di,Sun Qin,Yang Fengping.A Modified Low Cycle Fetigue Damage Model for Metals[J].Chinese Journal of Solid Mechanics,2013,34(6):571-578.

[5]谢从珍,袁超,何子兰,等.复合绝缘子典型内部缺陷的相控阵检测[J].高电压技术,2014,40(3):837-842.

Xie Congzhen,Yuan Chao,He Zilan,et al.Ultrasonic Phased Array to Inspect Typical Internal Defects of Composite Insulators[J].High Voltage Engineering,2014,40(3):837-842.

[6]Li Menglin, Guan Weijung, Li Paichi.Improved Synthetic Aperture Focusing Technique with Applications in High-frequency Ultrasound Imaging[J].IEEE Trans. Ultrason. Ferroelectr. Freq. Control,2004,51(1):63-70.

[7]Prine D.Synthetic Aperture Ultrasonic Imaging[J].Proceedings of the Engineering Applications of Holography Symposium,1972, 287:102-107.

[8]Burckhardt C, Grandchamp P, Hoffman H.Methods for Increasing the Lateral Resolution of B-scan[M].New York: Plenum Publishing Company Limited, 1974.

[9]Thomson R.Transverse and Longitudinal Resolution of the Synthetic Aperture Focusing Technique[J].Ultrasonics,1984,22(1):9-15.

[10]Spies M, Jager W.Synthetic Aperture Focusing for Defect Reconstruction in Anisotropic Media[J].Ultrasonics, 2003,41 (2):125-131.

[11]Pignone E. Enhancement in Image Quality in Ultrasonic Flaw Detection Process in Rotor Turbine Using SAFT[C]//IEEE International Conference on Imaging Systems and Techniques. Thera, 2004:117-122.

[12]Brekow G, Brackrock D, Boehm R,et al.Phased Array-based SAFT for Defect Sizing on Power Plant Components[J].Review of Progress in Quantitative Nondestructive, 2009, 1096(1):872-879.

[13]Spies M, Rieder H.Synthetic Aperture Focusing of Ultrasonic Inspection Data to Enhance the Probability of Detection of Defects in Strongly Attenuating Materials[J].NDT & E Int., 2010,43 (5):425-431.

[14]Boehm R, Brackrock D, Kitze J,et al.Advanced Crack Shape Analysis Using SAFT[J]. AIP Conference, 2010, 1211(1):814-821.

[15]Zhang J, Drinkwater B W, Wilcox P D.Defect Ch-aracterization Using an Ultrasonic Array to Measure the Scattering Coefficient Matrix[J].IEEE Trans. Ultrason. Ferroelectr. Freq. Control, 2008,55(10):2254-2265.

[16]Prager J, Kitze J,Acheroy C, et al.SAFT and TO-FD-a Comparative Study of Two Defect Sizing Techniques on a Reactor Pressure Vessel Mock-up[J].J. Nondestr. Eval., 2013,32(1):1-13.

[17]常俊杰.3D合成孔径超声波探伤仪的开发及应用[C]//第十届全国无损检测学术年会.南昌,2014:231-236.

(编辑陈勇)

Imaging Method of Monocrystalline Silicon Internal Defects Based on SAFT Time-domain Detection

Wu WeiQiu ZongmingHuang Qiuhong

Xi’an University of Techonlogy,Xi’an,710048

A direct time-domain reconstruction and sizing method of SAFT was developed to improve the spatial resolution and sizing accuracy of monocrystalline silicon internal defects. The basic idea of the reconstruction algorithm was to coherently superimpose multiple A-scan measurements, incorporating the phase information of the sampling points. The algorithm involved data mapping and in-phase summation according to time-of-flight (TOF). A sizing method was proposed to characterize the flaw boundary based on the concept of 6 dB-drop. The extents, orientation and the shape of the flaw might then be inferred to provide more informations for monocrystalline silicon slicing process technology. The developed method was used to process the experimental data to characterize the flaws. Using the developed method, the improvement of spatial resolution was observed. Results indicate that two closely spaced 0.8 mm-diameter holes are clearly identified, and the quantification of size and orientation of the natural flaw are very close to the actual measurements after cutting the testing piece apart.

synthetic aperture focusing technique technigue(SAFT);nondestructive testing(NDT);flaw size;time-domain;SATF imaging

2015-07-06

国家自然科学基金资助项目(51305346,51405382)

TM930.1

10.3969/j.issn.1004-132X.2016.15.016

乌伟,男,1978年生。西安理工大学机械与精密仪器工程学院博士研究生。主要研究方向为光电测试技术。邱宗明,男,1956年生。西安理工大学机械与精密仪器工程学院教授、博士研究生导师。黄秋红,女,1974年生。西安理工大学机械与精密仪器工程学院教授。