全承载式纯电动城市客车钢铝混合骨架强度分析及改进

胡付超,林 伟,方 超(山东沂星电动汽车有限公司,山东 临沂 276017)

全承载式纯电动城市客车钢铝混合骨架强度分析及改进

胡付超,林伟,方超

(山东沂星电动汽车有限公司,山东 临沂276017)

基于HyperMesh建立全承载式纯电动城市客车钢铝混合骨架的有限元模型,采用ANSYS软件对该钢铝混合骨架强度进行分析,并对产生集中应力的部位进行改进,为钢混合骨架在全承载式城市客车中的应用提供参考。

纯电动;城市客车;钢铝混合骨架;结构强度

目前,我国市场上已经有多个品牌的纯电动城市客车投入运营,但绝大多数都是将传统骨架进行简单改造而成。虽然能够满足整车强度要求,但是车身整备质量较大,续驶里程被相对缩短[1],因此,对纯电动客车提出了采用铝合金轻型材骨架的要求。在骨架上部结构全部使用铝合金材料之后,能够较大地降低整备质量,提高续驶里程和载客人数。但铝合金材料的力学性能相对较差,如果客车骨架设计不合理很容易出现应力集中,造成局部损坏,因此在设计阶段需要借助有限元技术进行强度分析。

1 有限元模型的建立及边界条件施加

1.1模型简化处理

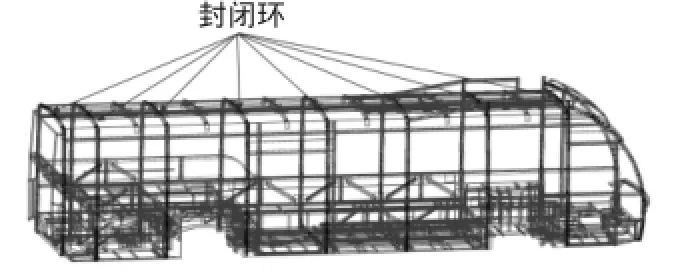

图1 全承载式车身骨架结构

如图1所示,车身骨架采用全承载式车身结构,这种封闭式桁架结构能够实现整个车身都参与承载。底架和非底架结构(包括左侧围、右侧围、前围、后围及顶盖)分别采用钢材和铝合金两种材料,底架部分采用CO2保护焊进行连接,车身周围骨架与底架之间由于材料属性的不同,采用铆接的方式连接。由于铝合金与碳钢在潮湿空气中接触易发生电解作用,铝合金会产生腐蚀现象,在钢铝铆接处必须添加绝缘层,防止直接接触,前/后围、侧围和顶盖骨架均是铝合金型材,采用铆接的方式连接,钢制铆钉必须先进行氧化处理。为了准确地模拟客车结构的力学特性,在建立有限元模型之前,需要对骨架结构件进行简化[2-5]:

1)客车的前、后围和侧围的风窗玻璃等非承载结构使用质量单元均匀分布在其安装位置。

2)省略方便乘客使用和辅助作用的非承载件(例如扶手、仪表台、内饰、蒙皮撑等),由于其对整车的刚度和强度影响较小,可忽略不计。

3)超载乘客按乘客站立区域面积进行平均分配。

4)忽略所有半径小于3 mm的型材圆角。

5)钢铝铆接之间的绝缘层只是防腐件,可忽略不计。

6)由于内蒙皮是2.5 mm厚的铝合金板材,同时参与承载作用,因此应保留其模型结构,可忽略其因铆接而引起的预应力。

1.2建立有限元模型

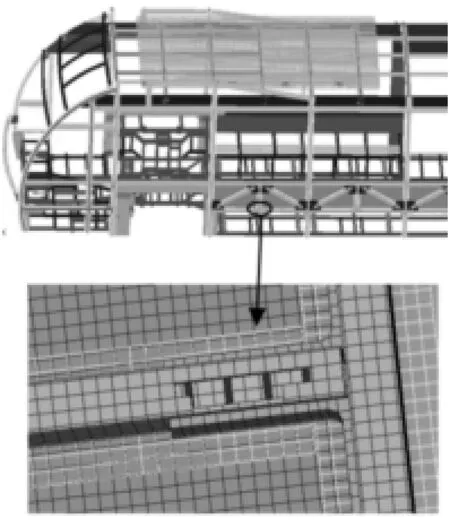

将简化过的客车骨架三维数模导入HyperMesh,本车骨架主要是薄壁型材结构,采用壳单元进行建模。由于型材都是(20×20×1.5)mm~(40×50×2.5)mm之间不同型号的矩形管,所以单元尺寸选择为10 mm。对于底架满焊结构采用节点耦合的方式进行模拟,点焊部分采用WELD焊点单元进行模拟。前/后围、侧围与底架和顶盖的连接部位采用铆接方式连接,为了保证整车结构刚度不失真,铆钉均采用经典梁单元进行模拟,如图2所示。前后推力杆座结构属非薄壁结构,因此采用六面体单元划分。空气弹簧的物理性能与Spring弹簧单元基本相符,因此使用Spring单元进行模拟。由于车桥刚度较大,采用梁单元模拟。

图2 局部铆接有限元模型

1.3单元质量控制

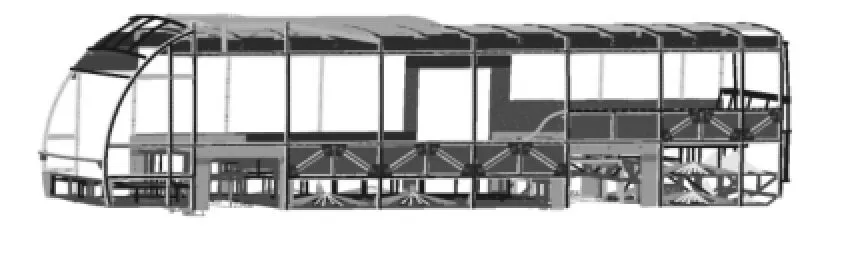

采用有限元法进行数值计算,单元质量将直接影响计算精度,因此有效控制单元质量是获得精确结果的前提条件,对于四边形主要保证Jacobian>0.7、Aspect Ratio>5、最大角<140°,最小角>40°,Warpag<5°,三角形单元最大角<120°,最小角>30°即可保证求解精度[1]。整车离散以后最终四边形单元数量为1 514 934个、三角形单元1 833个,六面体单元22 580个,如图3所示。

图3 整车骨架有限元模型

1.4边界条件的施加

城市客车载荷主要包括车身骨架自重、驾驶员及乘客重量、汽车辅助件重量。车身骨架只需赋予材料密度,再分析全局施加重力加速度即可;驾驶员与乘客采用质量单元平均分布在座椅的安装位置;汽车辅件主要包括空调、电池箱、驱动电机、高压控制柜、控制器、空压机等附件,均在其质心位置采用质量单元来模拟,采用Rigid单元与其支架耦合。

对于大型低地板城市客车来说,其行驶工况主要包括弯曲工况、启动/制动工况、转向工况,为了准确判断该结构是否能够满足不同工况下的强度要求,在三种工况下乘客数量均按其满载状态进行加载(即94位乘客,人均质量65 kg)。

1)弯曲工况:指汽车静止或匀速行驶状态,该工况需约束前后悬架x、y、z三个平动自由度。

2)转向工况:主要模拟客车极限转弯状态,通过施加离心加速度a的方法进行模拟,与客车行驶速度和车型基本参数有关[6]。该工况约束其前悬架右前轮x、y、z平动自由度,左前轮x、z平动自由度,后悬架y、z两个平动自由度。

3)紧急制动工况:主要模拟城市客车紧急制动的受力状态,客车紧急制动减速的最大值amax=φmaxg,其中φmax路面最大附着系数取0.8。该工况约束前悬架x、z平动自由度[7-9]。

2 计算结果分析及改进

2.1结果分析

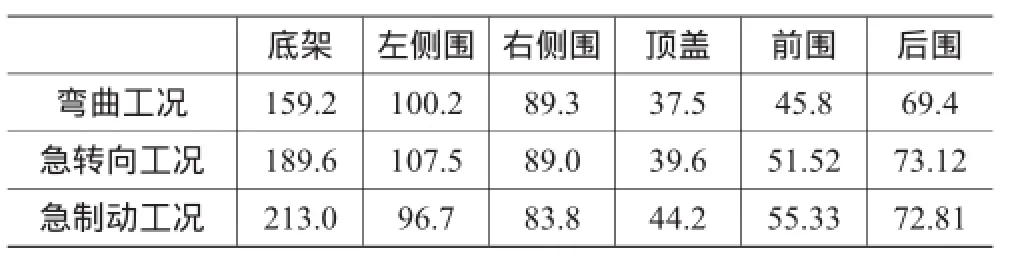

通过ANSYS计算分析,得出三种工况下整车骨架的VonMises应力云图,从应力云图中可以看出,其主要应力分布特点基本相同,应力较大区域均在底架前桥后侧和后桥前、后两侧位置,侧围、前/后围及顶盖部分应力相对较小,这与电池箱、驱动电机和乘客等主要质量分布位置基本相符。三种工况下最大应力分布情况如表1所示。

表1 三种工况下骨架最大应力分布情况 MPa

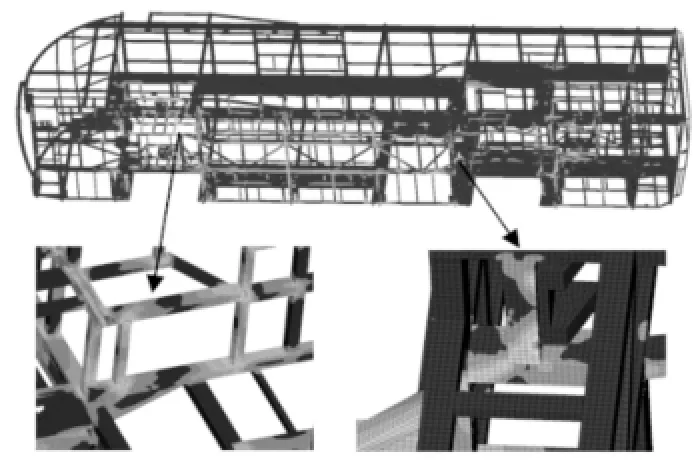

从表1可以看出,整体应力值均不大,在三个工况下侧围和顶盖部分最大应力107.58 MPa,发生在左侧围与中段底架连接部位,前/后围、侧围及顶盖均是铝合金材料,其屈服极限260 MPa远大于最大应力值,且无应力突变集中现象,因此,车身骨架上部铝合金结构强度能够满足要求。底架部分的较大应力均分布在前悬空气弹簧下方骨架位置后和后桥上推力杆座两处,最大应力值为213 MPa,底架型材均是16 Mn材料,其屈服强度为345 MPa,安全系数大于1.5。但在前空气弹簧下方矩形区域和后推力杆座处有应力突变集中现象,从应力云图的变化情况可以初步判断,此两处应力突然变大是由于中段电池和站立区域乘客质量集中产生的拉应力无法有效分散所造成的,如图4所示。虽然集中应力值在安全范围内,但在实际行驶过程中承受交变载荷,容易发生疲劳损坏,疲劳破坏是城市客车结构损坏的主要形式,因此需要进一步优化,消除应力集中现象。

图4 局部集中应力云图

2.2结构改进及效果

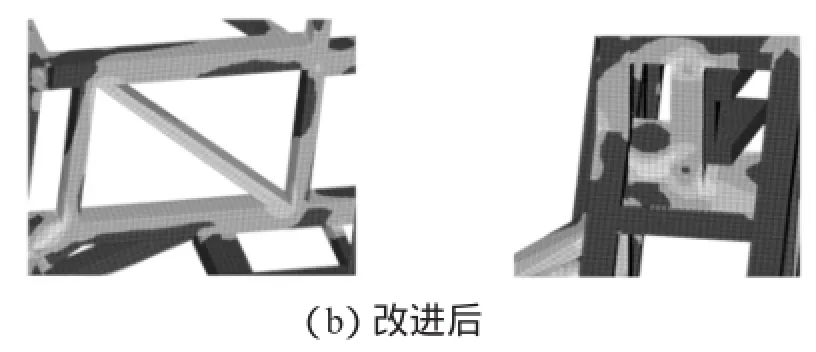

根据以上分析结果,在产生应力集中的两处位置增加材料均为16 Mn的支撑,后桥上推力杆座位置添加壁厚为2.0 mm,50 mm×80 mm×150 mm的矩形管支撑,前空气悬架下方矩形区域添加壁厚为1.5 mm,20 mm× 30 mm×530 mm的矩形管斜撑,放置在有扩张趋势的对角方向,由于其尺寸相对较小,因此可以忽略其对整备质量和成本的影响。

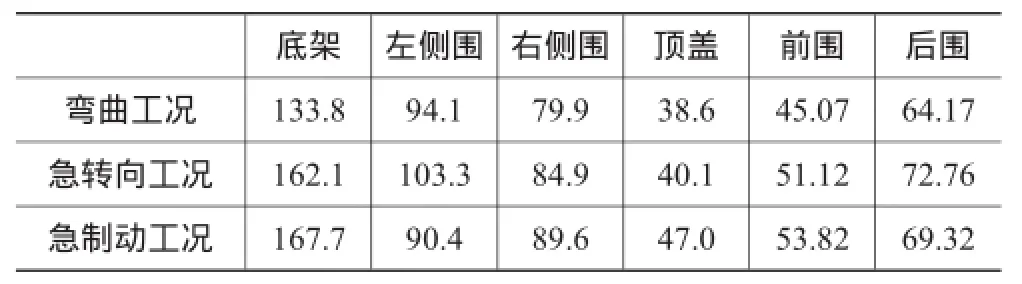

对以上改进骨架结构重新计算,结果如表2所示。可以看出,改进之后三种工况下车身底架部分最大应力减小21.2%,最大应力为167.7 MPa,车身上部铝合金结构应力变化范围均在1%以内,以上两处集中应力得到明显分散,如图5所示。在没有集中应力的条件下,最大应力值均在安全系数1.5以内,能够满足强度要求[10]。

表2 改进后的最大应力表 MPa

图5 改进前/后局部应力云图对比

3 结束语

本车采用全承载式骨架结构,这种封闭式桁架结构使整车骨架均参与承载,为上部结构铝合金材料的使用提供了结构支持。根据以上强度分析结果可以看出,本车底架和上部结构分别采用钢材和铝合金材料,即实现了整备质量的轻量化,又保证了足够的强度要求。

本车总体结构应力分布相对较为分散,且应力值也相对较小,考虑到铝合金材料的抗变形能力相对钢材较弱,还需要对其上部结构刚度进一步分析,从底架应力分布及应力数值来看,底架部分强度冗余较大,具有进一步轻量化潜力。

[1]王京涛.全承载式客车车身结构有限元分析[D].太原:中北大学,2013.

[2]李楠.纯电动公交客车车身骨架有限元分析与轻量化改进设计[D].镇江:江苏大学,2012.

[3]王文伟,孙逢春,林程.电动客车车身结构分析[J].机械设计,2006(5):23-26.

[4]顾力强,周莉.某混合动力客车车身结构动力响应特性分析[J].传动技术,2014(2):11-15.

[5]胡树青,刘成武,张永庆,等.基于ANSYS的某客车车身骨架的有限元分析[J].机电技术,2013(1):9-13.

[6]王青泉.基于HyperMesh的大客车车身骨架有限元分析[D].西安:长安大学,2013.

[7]唐友名,严永攀,吴长风,等.中型客车驾驶室正碰结构安全性仿真研究[J].客车技术与研究,2012,34(4):47-49.

[8]魏宁波.基于ANSYS的全承载式客车车身结构有限元分析[D].西安:长安大学,2011.

[9]左向南.大型客车车身骨架结构分析与轻量化研究[D].哈尔滨:哈尔滨工业大学,2011.

[10]夏志成.客车底盘车架结构分析及设计[J].客车技术与研究,2011,33(1):15-17.

修改稿日期:2016-04-15

Strength Analysis and Improvement of Steel and Aluminum Monocoque Mixed Framework for Pure Electric City Bus

Hu Fuchao,Lin Wei,FangChao

(ShandongYixingElectric Vehicle Co.,Ltd,Linyi 276017,China)

Based on HyperMesh,the authors build the finite element model for steel and aluminum monocoque mixed framework ofa pure electric citybus,then analyze the strength ofthe steel and aluminummixed framework by ANSYS software,and improve the structure of stress concentration area,in order to provide a reference for application ofthe steel and aluminummixed framework tothe monocoque citybus.

pure electric;citybus;steel aluminumand mixed framework;structural strength

U463.83+1;U469.72

B

1006-3331(2016)04-0023-03

胡付超(1986-),男,硕士;CAE分析师;主要从事客车CAE分析研究等工作。