汽车悬架橡胶衬套刚度特性分析方法的研究

邓小强,邓雄志,邱俊杰,邱万超(广州汽车集团股份有限公司 汽车工程研究院,广州 510640)

汽车悬架橡胶衬套刚度特性分析方法的研究

邓小强,邓雄志,邱俊杰,邱万超

(广州汽车集团股份有限公司 汽车工程研究院,广州510640)

基于某车型悬架橡胶衬套材料的单轴、等双轴、平面拉伸试验数据,利用Abaqus软件拟合得到橡胶材料的Mooney-Rivlin本构模型参数,并运用本构模型参数对试验样件静弹性进行仿真分析,验证其本构模型的准确性。采用该本构模型参数,以橡胶衬套刚度特性为研究参数,选用不同单元尺寸、网格类型进行仿真计算,并与衬套刚度的试验值进行对比分析,得到相关结论。

汽车悬架;橡胶衬套;刚度特性;仿真试验

汽车底盘悬架系统中大量采用橡胶衬套等弹性元件。橡胶衬套可以隔离因路面不平衡激励引起的振动噪声,同时也能改善车辆动力学性能[1-3]。橡胶衬套具有空间弹簧特性,能承受多个方向的载荷,且各方向刚度可在一定范围内自由选择。因此,为满足车辆悬架性能的精确设计,橡胶衬套各向刚度的匹配就成了其结构设计的重要指标。由于采用试验方法的周期、成本等因素,采用有限元法在前期预测产品的性能显得尤为重要。本文选用某车型后悬架下摆臂典型橡胶衬套,通过其橡胶材料拉伸试验数据拟合获得其本构模型参数,并进行有限元刚度特性分析,和试验对比研究,为悬架橡胶衬套设计开发提供参考。

1 橡胶本构模型参数确定

橡胶衬套的刚度特性分析的准确性涉及诸多方面,如材料本构模型的选取,材料模型参数的获取以及计算方法的选择。

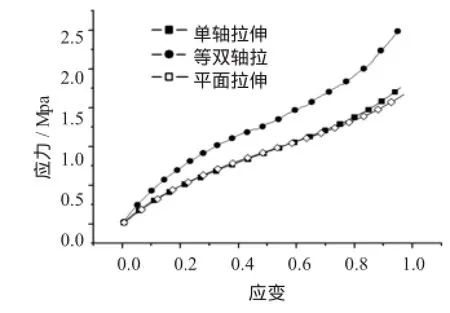

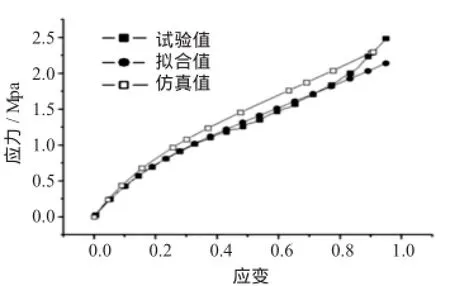

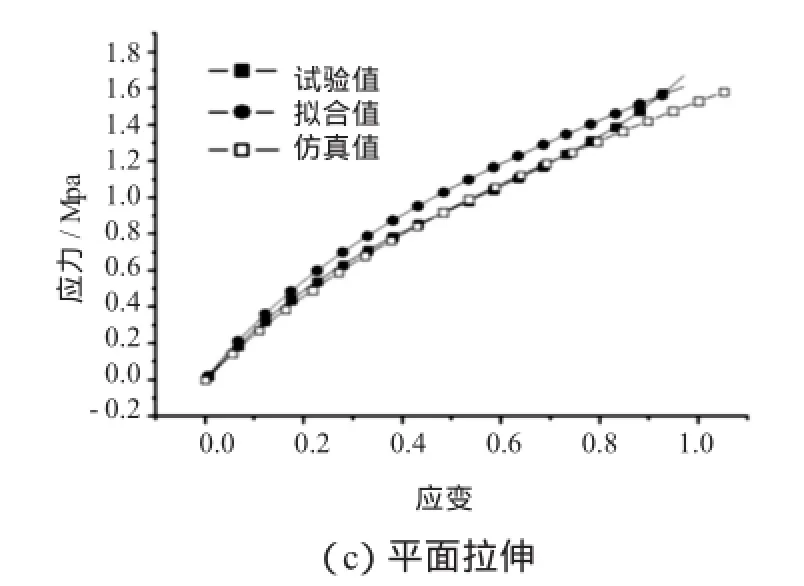

1.1橡胶材料拉伸试验

本衬套由天然橡胶材料硫化而成。橡胶材料的拉伸试验由拉力试验机完成,它带有夹持器和引伸计,保证了试验应变测试精度。试验根据国家标准 GB/T 528-2009进行[4],通过拉伸试验获得本衬套橡胶材料的单轴拉伸、等双轴拉伸、平面拉伸试件的名义应力及应变曲线,如图1所示。三种拉伸试验的样件如图2所示。

图1 橡胶材料拉伸曲线

图2 试验样件有限元模型

1.2橡胶材料本构模型及参数拟合

Abaqus软件提供了丰富的材料本构模型以及较强的非线性分析能力,因此本文选择Abaqus作为橡胶衬套静态性能计算工具[5]。本文后悬架下摆臂橡胶衬套刚度分析涉及的应变范围并不是很大,采用Mooney-Rivlin模型可以得到较好的计算精度,同时节约计算资源。Mooney-Rivilin本构模型对橡胶材料的假设[6-7]:橡胶体积不可压缩且在变形前各向同性;简单剪切包括先受简单拉伸再在平面上叠加,简单剪切服从虎克定律。

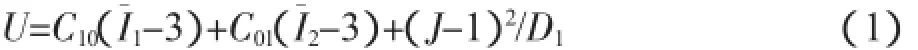

在上述假设的基础上,Mooney-Rivlin模型应变势能为:

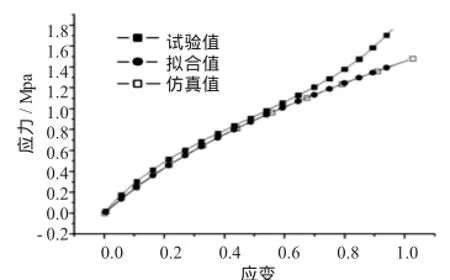

通过Abaqus软件,将上述橡胶材料单轴、等双轴、平面拉伸数据导入软件中,拟合得到其Mooney-Rivlin本构模型参数,C10=0.374 1,C01=0.053 5,D1=0;拟合曲线如图3中相关曲线所示。从图3中可以看出,在较小应变范围内,Mooney-Rivlin模型参数拟合曲线与试验数据误差较小,拟合效果理想。

(a)单轴拉伸

(b)等双轴拉伸

图3 试验样件拉伸拟合及仿真曲线

1.3试验样件弹性有限元分析

橡胶材料超弹性本构模型种类包括Mooney-Rivlin、Ogden、Neo-Hookean、Yeoh、Van der Waals等。为了进一步考察Mooney-Rivlin模型参数的准确性,采用上述拟合本构模型参数,构建其材料属性,并对各试验样件弹性特性做仿真分析,并进行结果比较。各拉伸试验样件有限元模型如图2所示,网格采用六面体单元,单元类型 C3D8H,橡胶超弹性材料参数采用上述拟合Mooney-Rivlin本构模型参数,模拟单轴、等双轴、平面拉伸试验。得到其名义应力及应变仿真值曲线如图3中相关曲线所示。从图3中可以看出,试验样件的拉伸计算结果与拉伸试验结果误差较小,说明其Mooney-Rivlin模型参数稳定可靠,能较好地模拟橡胶材料的静态力学性能,可以采用。

2 悬架衬套刚度仿真及试验

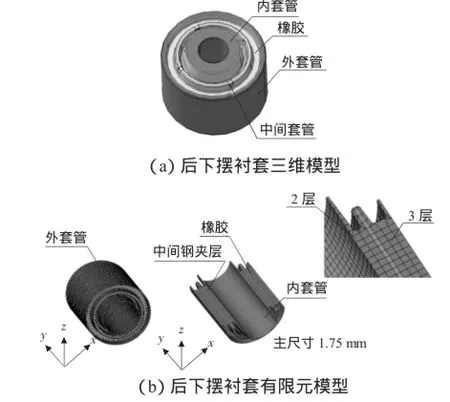

2.1有限元模型建立

某车型悬架后下摆臂衬套如图4(a)所示,此衬套为三层骨架结构,内外层为钢套管,中间层为橡胶,且中间橡胶有一层钢夹层,橡胶体表面与钢套管硫化在一起。建立有限元模型时,由于钢材质的刚度远大于橡胶,所以内外套管采用刚体模拟,中间钢夹层采用实体单元与橡胶本体共节点,赋钢材料属性。因划分网格形式对计算精度和计算规模将产生直接影响[8],所以本文橡胶采用了不同网格尺寸的四面体和六面体单元分别建模。橡胶材料采用上述超弹性Mooney-Rivlin本构模型参数模拟,建立其有限元模型如图4(b)所示。四面体及六面体网格的主尺寸分别为1.75 mm、1.25 mm、1.0 mm,0.75 mm,对应径向橡胶网格层数分别为3、4、5、6层(网格层数对应为有限元模型橡胶层网格的最大层数)。

图4 后下摆衬套三维模型及有限元模型

2.2有限元计算结果

衬套刚度计算仿真边界条件定义,约束外套管刚体单元节点,内套管刚体单元与衬套中心加载点,分别加载位移,扭转角度,通过计算得到加载点反力,橡胶采用杂交单元C3D4H及C3D8H,应用Abaqus软件对各FEA模型计算得到仿真结果如表1所示。从表1中可以看出:

1)四面体网格计算刚度值比同尺寸六面体网格的大。

2)对于同种网格类型,尺寸越大其计算刚度越大。

3)不同网格尺寸及网格类型对其径向刚度和摆动刚度影响较大。

4)不同网格尺寸及网格类型对其轴向刚度和扭转刚度影响较小。

表1 后下摆衬套刚度计算及试验结果

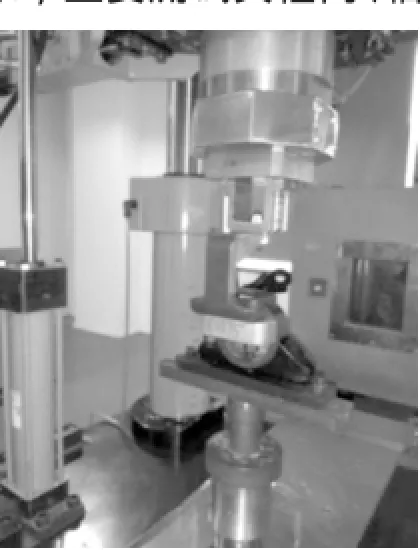

2.3衬套刚度试验

表1中试验值获得如下:后下摆橡胶衬套静态力学试验及试验工装如图5所示,主要测试其径向、轴向刚度,以及轴向扭转、径向摆动刚度。测试时先进行三个循环加载、卸载,以减小Mullins效应的影响,提高测试刚度的稳定性和数据可重复性。通过试验记录位移、扭转角度和反力、扭矩弯矩的时间历程,计算得到如表1所示的试验刚度值(衬套线性段试验刚度)。

图5 后下摆橡胶衬套刚度测试工装及试验

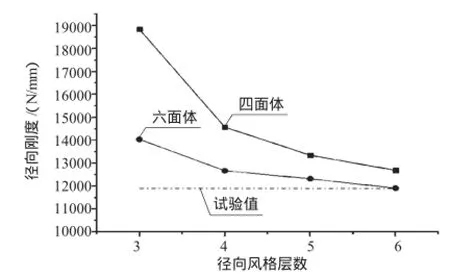

从表1的各刚度计算结果及实测刚度值对比可以发现,小尺寸的网格计算结果与试验数据吻合较好,径向刚度及摆动刚度随着网格尺寸减小其相对误差明显减小。图6是使用不同尺寸的四面体及六面体网格计算得到的径向刚度结果曲线,从图6中可以看出:径向的网格层数越大,其径向刚度的相对误差越小;同尺寸的六面体网格比四面体网格误差小。

图6 径向网格层数及径向刚度曲线

这表明对于衬套刚度计算,为了确保计算的准确性(相对误差小于10%),单元类型及尺寸应选用:四面体网格应保证至少6层单元的网格;六面体网格则应保证至少4层以上的网格;若同时兼顾计算资源及效率,太小尺寸的网格,会使得计算效率低下。因此选用合适的网格单元及尺寸,保证最小尺寸方向有4~5层单元的六面体网格计算效率高,且有精度保证。

3 结论

通过某车型悬架用的橡胶衬套进行仿真和试验分析,得到以下结论:

1)通过橡胶材料的拉伸试验,利用Abaqus软件拟合得到其Mooney-Rivlin本构模型参数,从而得以准确构建其材料属性;在较小的应变范围内,试验样件拉伸仿真结果与试验结果可以很好吻合。

2)同尺寸的四面体网格计算刚度误差比六面体网格计算误差大,而对于同种网格类型,尺寸越大其计算刚度误差也越大。

3)对于橡胶衬套的刚度计算仿真,选用适当的网格类型、单元尺寸及超弹性参数,仿真得到的衬套刚度特性与试验数据吻合度较高,可以提高橡胶衬套设计开发效率,减少试验成本。

[1]姜栋,高翔,刘义.橡胶衬套刚度对悬架弹性运动影响的研究[J].机械设计与制造,2012(10):207-209.

[2]余振龙,具龙锡.轿车悬架橡胶衬套结构特点分析[J].汽车技术,2009(8):34-38.

[3]石少亮,吴伟蔚,黄虎,等.车用橡胶衬套的非线性有限元分析[J].机械设计与制造,2011(9):30-32.

[4]全国橡标委橡胶物理和化学试验方法分技术委员会.硫化橡胶或热塑性橡胶拉伸应力应变性能的测定:GB/T 528-2009[S].北京:中国标准出版社,2009:4.

[5]庄茁,张帆,岑松,等.Abaqus非线性有限元分析与实例[M].北京:科学出版社,2005.

[6]李晓芳,杨晓翔.橡胶材料的超弹性本构模型[J].弹性体,2005,15(1):50-58.

[7]徐立,吴桂忠.有限元分析中橡胶应变能函数的若干形式[J].橡胶工业,1999,46(12):707-711.

[8]杜平安.有限元网格划分的基本原则[J].机械设计与制造. 2000,34(1):34-36.

修改稿日期:2016-02-02

Research on Stiffness Features Analysis Method of Vehicle Suspension Rubber Bushing

DengXiaoqiang,DengXiongzhi,Qiu Junjie,Qiu Wanchao

(Automotive EngineeringInstitute,Guangzhou Automobile Group Co.,Ltd,Guangzhou 510640,China)

Based on the uniaxial,biaxial and surface tension test data ofa vehicle suspension rubber bushingmaterial,the authors get the parameters ofthe rubber material's Mooney-Rivlin constitutive model by using Abaqus software fitting.Theyuse the constitutive model parameters tosimulate and analyze the static elasticityofthe test samples in order to verify the constitutive model accuracy.And then they use the constitutive model parameters,taking the rubber bushing stiffness features as the research parameters,choose different element sizes and different grid types tocarryout the simulation and calculation,and compare with the test values ofbushingstiffness.Finally,the relevant conclusions are obtained.

vehicle suspension;rubber bushing;stiffness feature;simulation and test

U463.33

A

1006-3331(2016)04-0001-03

邓小强(1985-),男,硕士;汽车结构分析工程师;主要从事汽车底盘CAE工作。