LNG接收站再冷凝器非设计工况运行动态模拟分析

邓励强 李宁 郭开华

中山大学工学院

LNG接收站再冷凝器非设计工况运行动态模拟分析

邓励强李宁郭开华

中山大学工学院

再冷凝器的控制操作繁多且相互关联,容易造成操作不当,同时由于设备性能下降等原因,再冷凝器运行经常进入非设计工况,影响接收站正常生产。利用动态模拟方法可有效还原事故经过,探寻预防措施。在已有LNG接收站再冷凝系统动态仿真模型的基础上,完善了再冷凝器的冷凝量计算模块,更加全面地模拟再冷凝器在各种工况下的运行情况,仿真结果得到了现场数据的验证。进一步动态模拟探究了再冷凝器长时间高液位运行时,采用高压补气降低液位措施的风险,以及提出在截断高压NG管线恢复正常运行过程中,需结合实际情况考虑重设气液配比系数的操作改进建议。

再冷凝器低温过程动态模拟操作优化

液化天然气(LNG)作为绿色能源得到越来越广泛的应用,已成为我国能源结构中不可或缺的部分[1]。我国已投入大量财力与精力提升LNG接收能力,保证沿海城市的天然气供应安全[2]。近年来,由于从业人员的经验积累和相关学者研究的深入,我国LNG接收站技术国有化水平逐年提高[3-5]。越来越多的研究开始关注到接收站的动态运行过程,希望针对接收站运行过程中所产生的实际问题提出解决方案[6-7]。作为保证接收站平稳运行的再冷凝工艺系统,由于设备折损、调控操作不到位等原因,使得再冷凝器存在运行至非设计工况风险,严重时还造成停产事故。因而,本文在相关研究基础上,采用动态仿真手段,还原实际事故发生过程,分析事发原因,并进一步提出相应的改进意见,以保证再冷凝系统更加可靠、稳定地运行。

1 再冷凝器动态模型建立

1.1再冷凝器运行控制简述

再冷凝器是LNG接收站气化工艺的枢纽环节,承担着整个工艺承上启下的作用,其主要功能包括以下2个方面[8]:

(1) LNG储罐内的蒸发气(BOG)经压缩机加压后在再冷凝器内的填料床层中与LNG直接接触,通过该部分的强化换热作用,BOG被重新冷凝成为LNG回到系统。

(2) 同时再冷凝器还作为LNG高压输送泵入口的缓冲容器,通过相关管路阀门的操作,确保进入高压泵的LNG过冷度和压力达到要求。

因此,对再凝凝器运行的控制目标如下:

(1) 流量控制: 使进入再冷凝器的LNG和BOG按一定比例混合,保证进入的BOG被完全冷凝。

(2) 液位控制: 防止液位过高使得LNG进入天然气(NG)系统,亦或是由于液位过高,致使高压泵气相平衡管线内出现两相流,诱发管路振动等问题。同时,也需防止液位过低,无法为高压泵提供缓冲。

(3) 压力控制: 正常工况下,再冷凝器底部压力与高压泵入口压力密切相关,要求高压泵的吸入压力尽量恒定,避免泵的气蚀。当再冷凝器出现被旁路或隔离时,还需注意再冷凝器内部的超压问题。

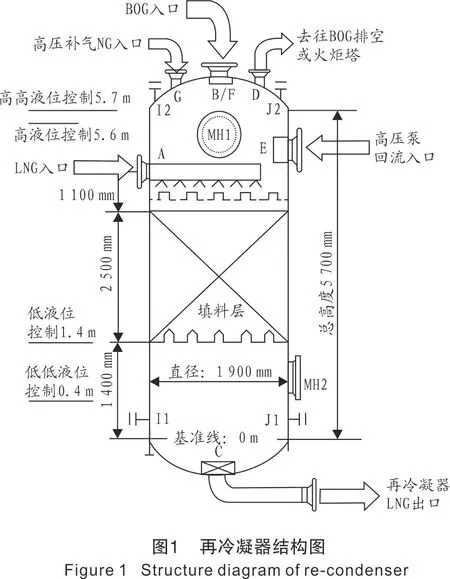

其中,液位控制是接收站稳定运行的关键。从设计角度出发,再冷凝器存在可靠的运行液位,在液位高度为5.5 m和1.4 m之间分别存在低液位控制与高液位控制,如图1所示。正常情况下,通过相关的控制操作,再冷凝器液位能够保持在该区间内,保障接收站的平稳运行。但是在接收站的运行过程中,由于设备损耗、人员误操作等原因,会导致再冷凝器运行至非设计工况,若得不到控制调整,将导致再冷凝器被隔离,影响接收站的安全生产。如再冷凝器运行至低低液位0.4 m或高高液位5.7 m时,将触发ESD连锁(用于紧急停车的连锁系统):高压泵和BOG压缩机关停,前者还将导致高压补气管线阀门关闭。两种情况均属于事故工况,一旦发生将严重影响接收站的运行。在某些接收站的运行记录中,也曾经发生过类似的事故。因而有必要更全面细致地了解再冷凝器运行至非设计工况时,各项参数的变化规律及过程,从而掌握更加科学合理的操作调控方法,尽量避免事故工况的发生。

1.2再冷凝器动态模型原理

将再冷凝器内部冷凝量Wcond分成填料层直接接触冷凝和圆柱状气相空间与液相表面对流冷凝两部分,并分别进行计算:

Wcond=Wcondp+Wcondc

(1)

其中,填料层部分冷凝量Wcondp需先由进液量WLNG等参数根据onda.等人提出的经验公式[9],得出填料层的有效换热比表面积:

(2)

根据Bravo和Fair的经验公式[10-11],由式(2)得到如下换热系数表达式:

(3)

进而填料层部分冷凝量计算如下,其中需对汽化潜热进行修正得hl′:

(4)

(5)

Ja=Cp(tL-tLNG)/hl

(6)

hl′=hl·(1+0.68Ja)

(7)

由于再冷凝器上部圆柱体的气相空间内的BOG总是与液相的顶表面存在相互接触[12],因而也有小部分的冷凝量Wcondc:

(8)

(9)

(10)

RaL=g(tcond-tL)(H-L)3/αGνGtf

(11)

后续模型验证反映出,上述方法可有效回归出再冷凝器不同状态下的冷凝能力,再利用下列关键参数关联式,构建再冷凝器的动态模型:

WG=WBOG+WNG

(12)

(13)

(14)

(15)

ΔHG=S(ρG1(1-L1)hcond1-ρG0(1-L0)hcond0)

(16)

(Wout+(L1-L0)SρL)hL0-ΔHG

(17)

将上述完整的再冷凝器动态模型加载至原有再冷凝系统内进行动态模拟[13]。

2 再冷凝器动态模拟结果

2.1以非设计工况验证再冷凝器动态模型

模拟过程不考虑工质组分变化,接收站储存LNG组分及BOG测定组分见表1。

表1 再冷凝系统工质组成Table1 Materialcompositionofre-condensingsystem工质工质摩尔分数/%C1C2C3C4C5N2LNG87.438.343.240.530.40.06BOG99.340.030000.63

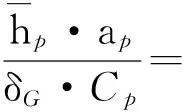

利用该接收站某次单独关闭一台高压泵导致液位快速上升,在关闭了BOG压缩机负载后,用高压补气将液位压回稳定运行区间内的过程,对再冷凝器动态模型进行验证。对现场记录数据进行如下归一化处理,其汇总如图2所示。

(18)

其中,X(i)代表入口LNG流量WLNG、入口BOG流量WBOG、温度ti、高压泵流量Whp、高压NG补气阀门开度VNG和液化L这些变量不同时刻的记录值;Y(i)表示这些变量归一化值,使得这些不同变化范围的变量过程能够完整体现在一张图中。

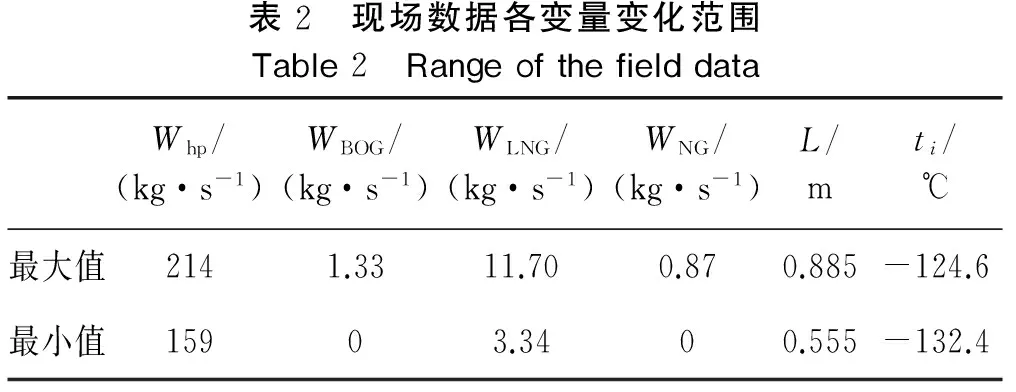

图2汇总了该过程中再冷凝器的液位、温度、进气量、进液量、高压补气阀门开度和高压泵流量归一化后的变化趋势。各变量的变化范围见表2。

全过程依时间顺序可划分为:①首先引起变化的是单停一台高压泵,导致再冷凝器出口流量迅速下降,致使再冷凝器液位快速上升;②由于变动幅度过大,接收站内采取了关停BOG压缩机的操作,希望以截断再冷凝器进料量的方式,达到降低液位的目的;③由于LNG进液管道的自动调节阀门折损等原因,导致进气量下降为0时,进液量无法相应降至0,而是维持了4 kg/s的小流量进液,造成液位加速上升的现象;④根据再冷凝器的相关控制,在达到高控制液位时,需利用高压NG将再冷凝器液位降低;⑤由于之前不断进入的LNG的冷量并没有被相应地吸收,因此再冷凝器内液相部分过冷度越来越大,导致原来用来压低液位的高压NG被迅速液化,反而增大了再冷凝器的液化量,使液位继续上升;⑥在接近高高控制液位的时候,由高压补气线逐渐抬高的再冷凝器压力,配合再冷凝器旁路阀门的调整,逐渐降低了再冷凝器液位;⑦在后续保持低进液量和少量NG补气量的过程中,逐渐使液相温度恢复至饱和温度,再冷凝器液位保持在60%左右。

表2 现场数据各变量变化范围Table2 RangeofthefielddataWhp/(kg·s-1)WBOG/(kg·s-1)WLNG/(kg·s-1)WNG/(kg·s-1)L/mti/℃最大值2141.3311.700.870.885-124.6最小值15903.3400.555-132.4

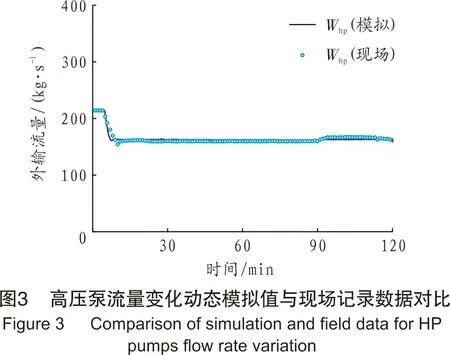

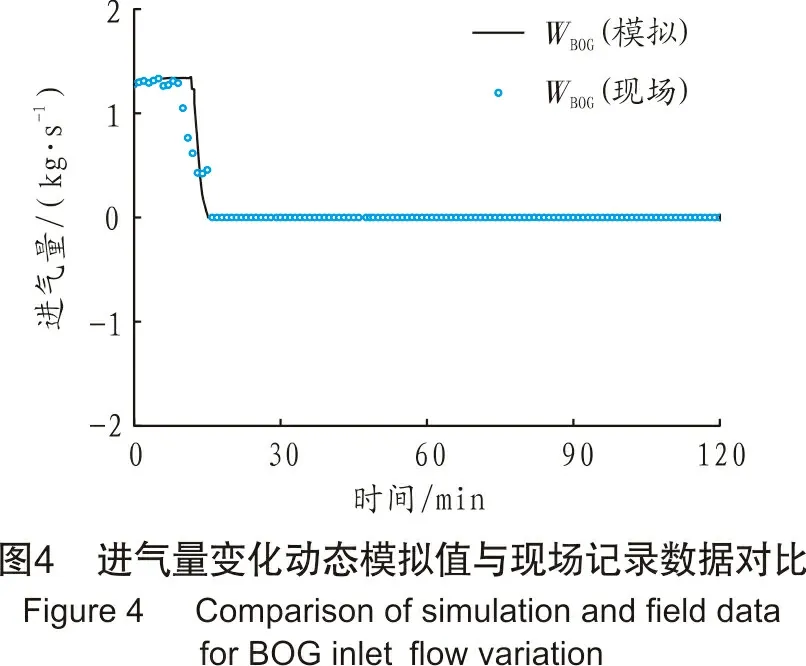

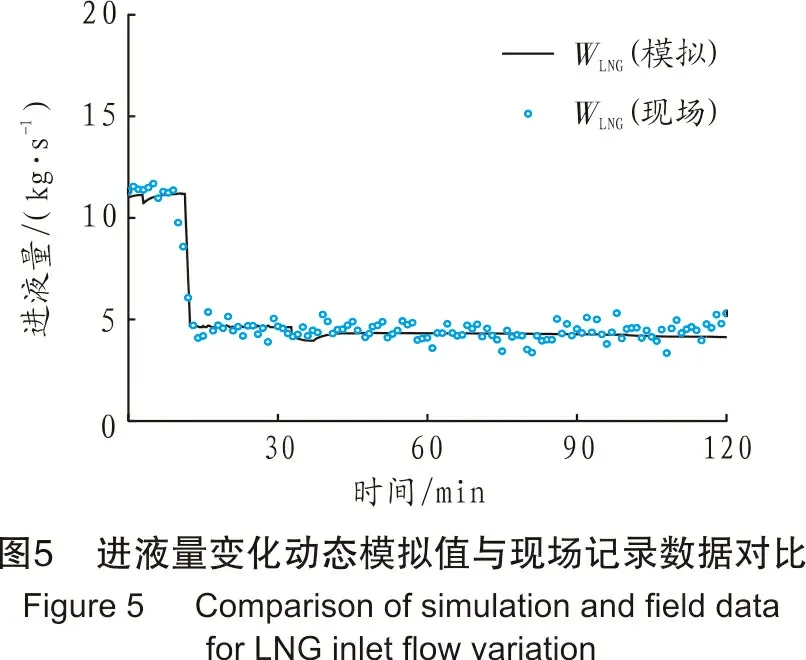

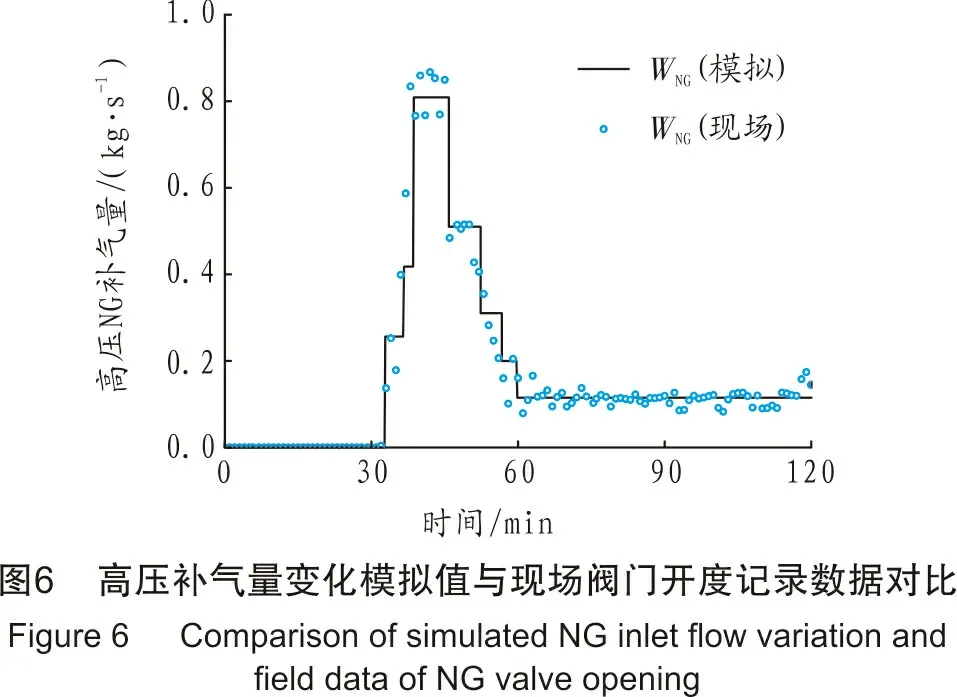

在充分考虑该再冷凝器实际情况的基础上,建立了可处理非设计工况的再冷凝器动态模型,基于上述过程进行的模型验证结果如图3~图8所示。

从图3可见,在5 min左右,关停一台高压泵,总流量从215 kg/s降至163 kg/s。高压泵流量的模拟值与现场记录值平均偏差小于1%。

由图4可见,在10 min左右关停了BOG压缩机,进气量逐渐降至0。逐渐关停的过程中模拟值与记录值前后偏差小于1 min。

图5考虑了接收站运行中阀门折损的因素,导致其无法彻底截断进液量,模型中设定了进液调节阀门的最小导纳大于0。模拟值变化体现了再冷凝器的实际进液情况,在进气量降低的同时,进液量也开始下降,最后稳定在4.5 kg/s左右。

图6为利用高压补气管路阀门开度的现场记录值验证动态模拟操作中的高压补气量的变化过程。二者的变化趋势相近,由此可以认为,模拟操作较好地还原了实际变化。

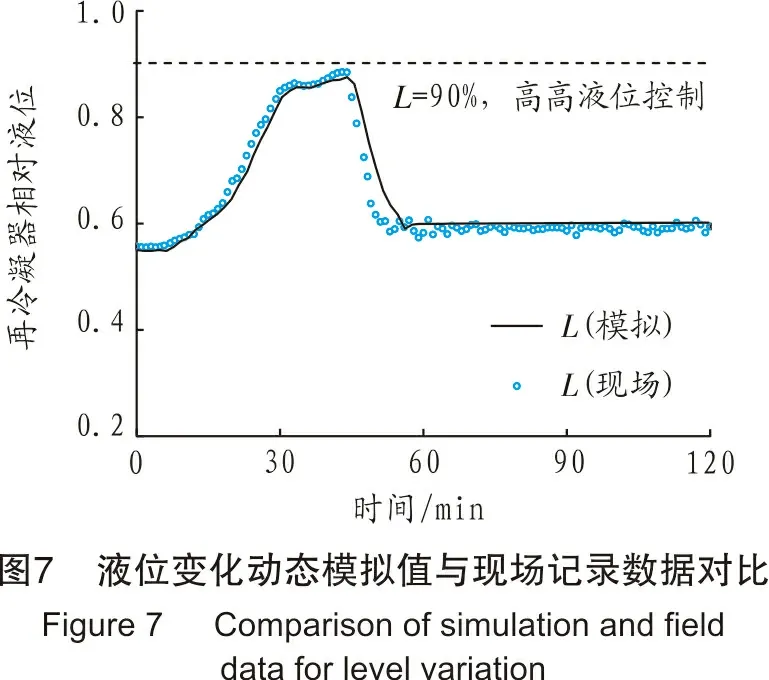

由上述对再冷凝器的相关控制操作,最后呈现出如图7所示的液位变化过程。模拟值与现场记录值最大偏差9.6%,平均偏差5.3%,最高不到高高控制液位,最后液位稳定在60%左右。

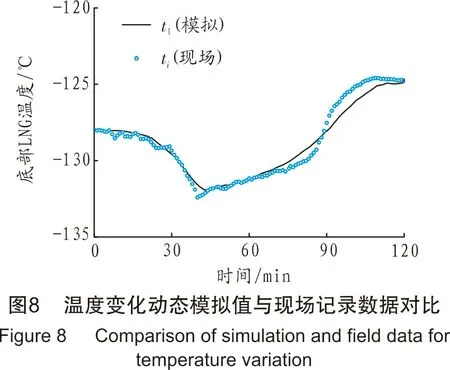

图8为相应的温度变化过程,总体上模拟值与现场值契合,最大偏差1 ℃,平均偏差0.2 ℃,最后液相温度趋于再冷凝器内部饱和温度。

由此验证了所建立的再冷凝器动态模型的可靠性,其可用于深入模拟分析再冷凝器在非设计工况下的表现,并提出有效操作方法,帮助再冷凝器回归设计运行区间,保证接收站的平稳运作。

2.2利用再冷凝器动态模拟非设计工况结果

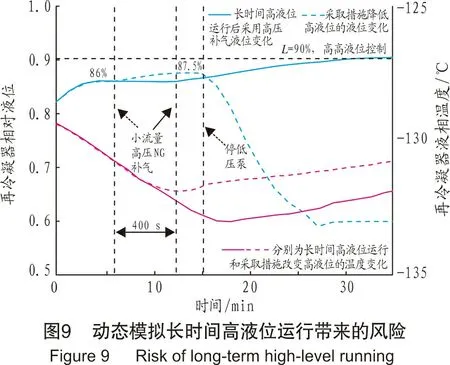

前文已经描述过在再冷凝器到达高液位时,若液相区的过冷度过大,用来压低液位的高压补气将被迅速液化,反而增大了再冷凝器的液化量,使得液位继续上升的现象如图9虚线所示。

为探究该措施存在的风险,利用动态模型模拟了长时间高液位运行之后,再操作高压补气量,使其与对照组相同,重点研究了液位和温度的变化。

由图9可见,在比对照组迟开高压补气阀门400 s后,由于液相过冷度过大,且进入的高压NG补气量无法使再冷凝器内气相压力快速上升,且还不断被冷凝,导致液位缓慢上升维持了20 min左右,并在最高点处超过了设置的高高控制液位。液相区的温度经历了与对照组相似的变化趋势,在19 min左右达到最低温度-133 ℃,后续过程中,由于液位仍在逐渐增高,4 kg/s的入口LNG流量所能冷凝的BOG逐渐小于高压NG补气量,气相空间越来越多富余的蒸发气使得液相区过冷度缓慢减小。

若发生在实际现场,将引起接收站停运的严重事故。因而在高液位运行时,尤其是液位在85%以上逼近高高控制液位时,需快速做出相应操作,对再冷凝器液位进行调整,包括增大高压补气量、手动调整再冷凝器旁路阀门等,甚至可以利用单停低压输出泵的方式,迅速降低再冷凝器出口压力,降低液位,防止出现再冷凝器停运等重大事故。

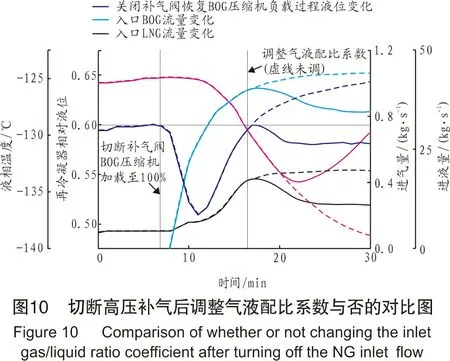

在图2的后续运行中,由于液位逐渐恢复了正常高度,需切断高压补气量,并重新启动BOG压缩机的运行,该过程如图10所示。图10显示了动态模拟中再冷凝器的液位、温度、进气量和进液量变化过程。从图10中可以看出,在恢复了BOG压缩机之后,进气量快速上升,用6 min从零上升至1 kg/s,再冷凝器短时间内无法完全冷凝BOG,使得液位在10 min左右快速下降,之后由于填料层被浸没部分减少,冷凝能力上升,在原先较大的气液配比系数进料量配给下,促使进液量也快速上升,从4 kg/s升至17 min时刻的18 kg/s,从而液位也快速上涨至59%。

此时若不调整气液配比系数,该状态下的进气量所配给的进液量远大于所需进液量,液位仍将上升,期间填料层逐渐被完全浸没,再冷凝器的冷凝能力大大减小,导致再冷凝器内压力升高,进气量不再增长,相应的进液量也趋于不变甚至下降,如图10中虚线所示。由于进入的LNG冷量得不到释放,液相区温度持续降低,从开始的-125 ℃降至最后的-138 ℃,过冷度不断增大,存在再冷凝器冷凝能力偏移,高压补气操作压力液位失效等非设计工况运行问题。

若在液位恢复到60%左右时,重新设置气液配比系数,使气液进料量的配比符合当前再冷凝器内部的状态(包括较高的液位、较弱的冷凝能力,以及一定的过冷度等),从而降低进液量至12 kg/s左右,过程中再冷凝器内部压力被过量的BOG逐渐抬高,使得入口BOG流量略微下降至0.9 kg/s,到最后进料气液量重新得到较好匹配,使得再冷凝器液位逐渐稳定在58%左右,再冷凝器液相温度也逐渐上升,从最低-134 ℃恢复至-127 ℃,逐渐接近了再冷凝器内LNG饱和温度,从而使再冷凝器恢复正常工作,模拟结果如图10中实线所示。

3 结 论

针对某LNG接收站再冷凝器运行过程中出现非设计工况的现象,建立了完整考虑再冷凝器运行相关调控参数的动态模型,并利用某次该接收站现场的再冷凝器非设计工况运行数据对模型进行了验证,并分析了造成该次非设计工况出现的原因,包括进液管道自动调节阀门折损,开启高压补气阀门时,液相区过冷度偏大等。进一步利用动态模拟,得出如下结论:

(1) 预测了高液位运行较长时间(400 s)后,再利用原有高压补气量去压低液位,将可能造成液位越过高高控制线,再冷凝器被隔离,接收站停运的事故风险。建议尽量避免高液位运行。若未及时处理出现的高液位,也应使用较大流量的高压补气,防止液位不降反升的现象出现。

(2) 在再冷凝器恢复正常运行的过程中,需注意在截断高压补气管线阀门后,时刻关注液位及温度变化情况,若过冷度过大,应及时调整进料气液配比系数。

本文基于某接收站实际运行情况,运用所建立的再冷凝器动态模型,深入剖析了再冷凝器各运行参数之间的相互关系,为更好地调控再冷凝器,保证接收站的平稳运行提供了科学合理的思路及方法。

符号说明

A-填料层有效换热面积, m2

ap—填料层体表比面积, m2/m3

aw—填料层有效体表比面积, m2/m3

Cp—LNG比定压热容, kJ/(kg·K)

cout—再冷凝器出口管道导纳, (kg·m)0.5

D—再冷凝器直径, m

dp—填料名义尺寸, m

Fr—Froude数

g—重力加速度常数, m/s2

H—再冷凝器总高度, m

ΔH—再冷凝器出口与高压泵入口高度差, m

ΔHG—气相区焓变量, W

hl—LNG气化潜热, kJ/kg

hcond—气相焓, kJ/kg

hLNG—进液焓值, kJ/kg

hG—进气焓值, kJ/kg

Ja—Jacob数

k—热导率, W/(m·K)

Kr—气相容积压缩系数, (m·s2)-1

Lceil—填料层顶高, m

L—再冷凝器液位, m

Nu—Nusselt数

Pr—Prandtl数

pup—再冷凝器操作压力, Pa

phpi—高压泵吸入压力, Pa

RaL—Raleigh数

Re—Reynolds数

S—再冷凝器圆柱截面积, m2

tLNG—进液温度,℃

tcond—气相温度,℃

tL—液相温度,℃

Wout—出液量,kg/s

WNG—高压补气量,kg/s

WBOG—进气量,kg/s

WLNG—进液量,kg/s

Wcond—冷凝量,kg/s

Wcondp—填料层冷凝量,kg/s

Wcondc—气相区冷凝量,kg/s

WG—总进气量,kg/s

We—Weber数

α—热扩散系数,m2/s

ρ—密度,kg/m3

δ—截面工质通过速率,kg/(m2·s)

μ—黏度系数,kg/(m·s)

ν—运动黏度,m2/s

σ—填料表面张力系数,kg/s

σc—填料临界表面张力系数,kg/s

下标

0、1—计算步长前、后状态

G、L—气相、液相

[1] 傅铸红. LNG 站再冷凝工艺及运行控制[J]. 化学工程与装备, 2015(12): 179-180.

[2] 刘名瑞, 陈天佐. LNG接收站及其工艺发展现状[J]. 当代化工, 2014, 43(6): 1056-1059.

[3] 王莉, 李伟, 郑大明. 唐山LNG接收站关键装备国产化成果与经验[J]. 国际石油经济, 2015, 23(4): 89-92.

[4] 黄鹂. 能源装备国产化思考与LNG装备国产化展望[J]. 油气储运, 2014, 33(4): 343-346.

[5] 张少增. 中国LNG接收站建设情况及国产化进程[J]. 石油化工建设, 2015, 37(3): 14-17.

[6] 刘新凌. 液化天然气接收站再冷凝器系统振动问题研究[D]. 广州: 中山大学, 2014.

[7] 李昭新, 孙骥妹. LNG接收站BOG再冷凝器系统不稳定问题探究[J]. 石油规划设计, 2014, 25(5): 37-39.

[8] 景佳琪. LNG接收站再冷凝器工艺控制分析[J]. 管道技术与设备, 2015(3): 35-38.

[9] ONDA, TAKEUCHI, OKUMOTO. Mass transfer coefficients between gas and liquid phases in packed columns[J]. Journal of Chemical Engineering of Japan, 1968, 1(1): 56-62.

[10] BOHN M S. Analytical model of an irrigated packed-bed direct-contact heat exchanger at high temperature[R]. Solar Energy Research Inst., Golden, CO (USA), 1986.

[11] BRAVO J L, FAIR J R. Generalized correlation for mass transfer in packed distillation columns[J]. Industrial & Engineering Chemistry Process Design and Development, 1982, 21(1): 162-170.

[12] RICH B R. An investigation of heat transfer from an inclined flat plate in free convection[J]. Trans ASME, 1953, 75: 489-499.

[13] 邓励强, 吕志军, 李宁, 等. LNG接收站再冷凝系统稳定性动态模拟研究[J/OL]. 石油与天然气化工[2016-02-15]. http://www.cnki.net/kcms/detail/51.1210.TE.20160215.1641.004.html.

Dynamic simulation analysis on LNG receiving terminal re-condenser’s non-design cases

Deng Liqiang, Li Ning, Guo Kaihua

(SchoolofEngineering,SunYat-SenUniversity,Guangzhou510006,China)

As there are a lot of tangled control operations about the re-condenser, with the decreasing performance of related facilities, it’s easy to run into non-design cases, and this will affect the normal production of the terminal. Using dynamic simulation method,the accident process can be effectively reappeared and preventive measures can be explored. Based on dynamic simulation model for LNG receiving terminal’s re-condensing system, the concept of multiplying heat exchange area by the packing material for the condensing rate calculation is introduced, the re-condenser mathematic model is improved and verified by the field data. Further, the process of turning on NG inlet flow after long-term high level running is simulated to analyze its accident risk, and process of turning off NG inlet flow to restore normally operation is suggested to take resetting the gas-liquid ratio coefficient at the right timing.

re-condenser, cryogenic processes, dynamic simulation, operation optimization

广东省教育厅液化天然气与低温技术重点实验室(39000-3211101);中山大学-BP液化天然气中心(99103-9390001)。

邓励强(1991-),男,中山大学工学院硕士研究生,从事LNG接收站动态仿真模拟研究。E-mail:dengliqiang88@163.com

TE965

A

10.3969/j.issn.1007-3426.2016.04.007

2016-03-10;编辑:康莉