活化MDEA脱碳溶剂CT8-23在天然气提氦厂的应用

彭修军 黄 帆 谢文静 刘泽军 朱雯钊 李 龙

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油西南油气田公司开发部 4.中国石油西南油气田公司遂宁龙王庙天然气净化厂 5.中国石油西南油气田公司成都天然气化工总厂 6.中国石油西南油气田公司规划计划处

活化MDEA脱碳溶剂CT8-23在天然气提氦厂的应用

彭修军1,2黄 帆3谢文静4刘泽军5朱雯钊1,2李 龙6

1.中国石油西南油气田公司天然气研究院2.国家能源高含硫气藏开采研发中心3.中国石油西南油气田公司开发部4.中国石油西南油气田公司遂宁龙王庙天然气净化厂5.中国石油西南油气田公司成都天然气化工总厂6.中国石油西南油气田公司规划计划处

活化MDEA脱碳溶剂CT8-23与混合胺溶剂(MDEA+MEA)相比,具有吸收速率快、易于解吸、腐蚀性较低等性能优势。CT8-23在某天然气脱碳装置上的应用结果表明,在提高CO2深度脱除效果的同时,CT8-23可进一步降低溶液循环量和蒸汽耗量,有效降低装置能耗。

活化MDEA脱碳腐蚀

氦气是国防军工和高科技产业发展不可或缺的稀有战略性物资之一,含氦天然气迄今仍是工业化生产氦气的唯一来源。低温分离法是目前广泛采用的气体提氦工艺,该工艺在进入低温分离装置前需对含氦天然气中的H2S、CO2、水及汞等杂质进行净化分离,其中的CO2会使管道、阀门在低温下发生堵塞,为了保障后续工艺装置的正常运行,通常要求将CO2体积分数控制在100×10-6以下,因此,需要采用高效的脱碳溶剂对其进行深度脱除。成都某天然气化工厂提氦分厂原设计采用MDEA+MEA混合胺体系进行净化处理,投产前经过多方论证和试验,决定采用脱碳性能更好、更为环保节能的活化MDEA脱碳溶剂CT8-23,经过两年多的使用,取得了令人满意的效果。

1 CT8-23活化MDEA脱碳溶剂特性

CT8-23是中国石油西南油气田公司天然气研究院开发的新一代脱碳溶剂,主要具有以下特点[1-2]:

(1) 选用新型活化剂,对CO2的吸收速率和吸收容量优于常用活化剂,同时对H2S和COS等硫化物具有较好的脱除效果。

(2) 所用活化剂与CO2形成的氨基甲酸盐不稳定,可降低溶液再生能耗。

(3) 活化剂的沸点与MDEA接近,减少溶剂在使用过程中的夹带及蒸发损失,降低装置操作费用。

(4) 通过加入专用助剂,可减慢溶液的腐蚀变质速率。

1.1吸收性能

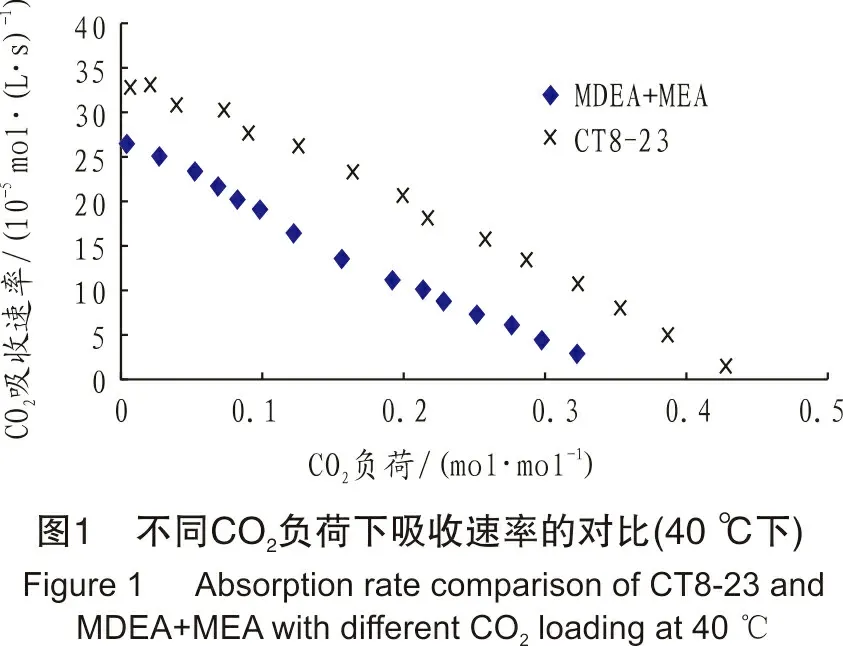

图1是活化MDEA脱碳溶剂CT8-23与MDEA混合胺(质量分数均为40%的水溶液)吸收速率的对比情况[3],由图1可知,在相同的CO2吸收负荷下,CT8-23对CO2的吸收速率明显高于MDEA混合胺。

1.2再生性能

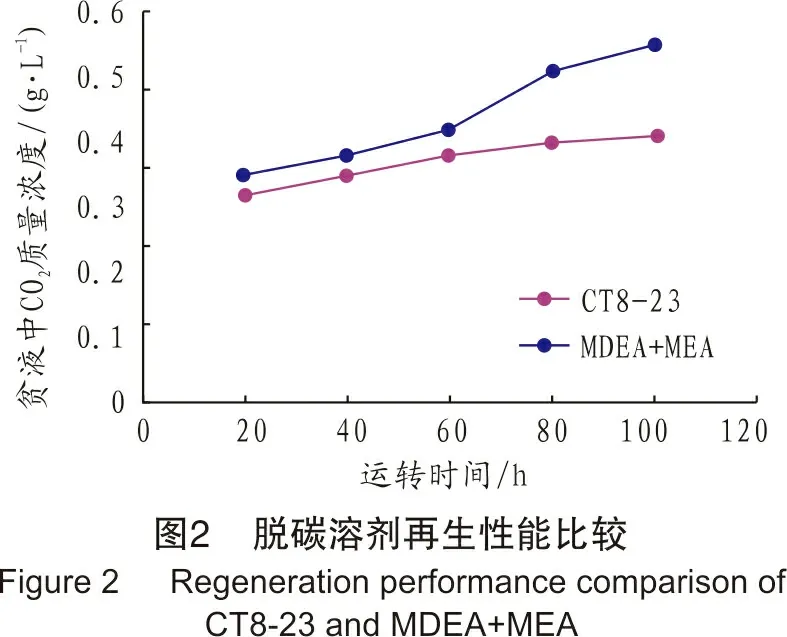

一种好的吸收溶剂不仅应具有优良的吸收性能,同时还应易于解吸。工业应用的醇胺溶剂,均采用吸收再生的方法循环使用,只有高循环利用率的吸收溶液才具有工业应用价值。因此,考察不同CO2吸收液的解吸性能,可以全面了解CO2吸收剂在工业上的应用价值。为此,将CT8-23和MDEA+MEA溶剂的贫液中CO2质量浓度进行了对比,结果见图2。

由图2可知,初始阶段,CT8-23和MDEA+MEA混合溶剂的再生效果相当,CT8-23略优于MDEA+MEA混合溶剂。但随着运转时间的增加,两种溶剂贫液中的CO2质量浓度均有所上升。运转60 h后,CT8-23的再生效果明显优于MDEA+MEA,这是由于CT8-23中活性组分与CO2的反应产物较MEA更易于热解吸。因此,CT8-23更能满足工业装置长周期运转的要求。

1.3腐蚀性

单纯醇胺溶液的腐蚀性很小,但吸收了CO2后,由于生成了一系列化合物(如氨基甲酸盐、碳酸氢盐等),导致其腐蚀性显著增加。各种烷醇胺吸收CO2后均表现出不同程度的腐蚀性。因此,腐蚀是醇胺吸收CO2工艺过程中一个不容忽视的重要问题。关于均匀腐蚀和局部腐蚀均有报道。一般认为,烷醇胺饱和CO2水溶液的腐蚀性与烷醇胺的种类、CO2吸收机理有关。研究表明,醇胺的结构不同,其吸收CO2的机理和生成物也不尽相同,对碳钢的腐蚀性大小亦不同,一般情况下,伯胺腐蚀性最强,位阻伯胺略小,仲胺次之,叔胺最小。必要时需要加入一定量的缓蚀剂,以减轻脱碳溶液对碳钢的腐蚀[4]。

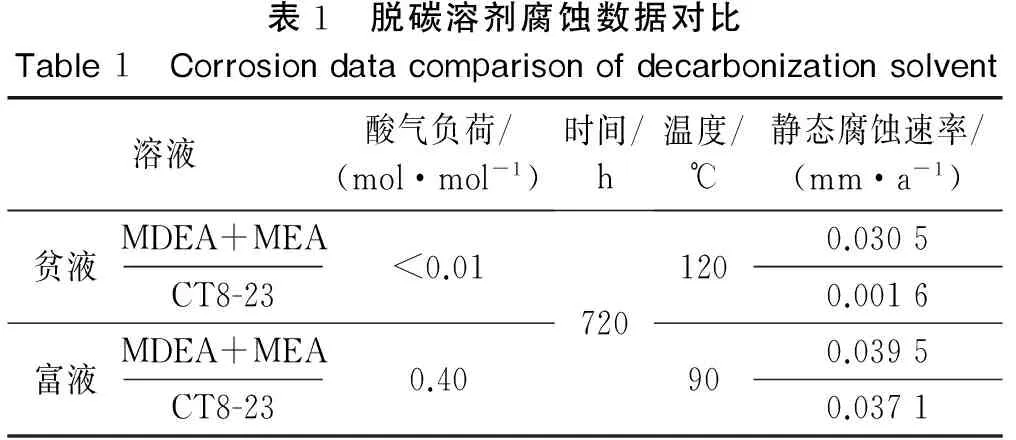

采用失重法考察了CT8-23的腐蚀性,经过预处理的20#碳钢试片在配制的CT8-23和MDEA+MEA贫富液中静态挂片30天后取出,用蒸馏水清洗,凉风吹干后迅速放入密封袋,进行表面分析;试片经水洗、硬毛刷擦洗、酸洗、水洗后放入干燥器中,24 h后称重,试验结果见表1。

从表1可以看出,20#碳钢在CT8-23贫液中的腐蚀速率仅为0.001 6 mm/a,远小于在MDEA+MEA贫液中的腐蚀速率0.030 5 mm/a;在富液中,二者的腐蚀速率分别为0.039 5 mm/a和0.037 1 mm/a,腐蚀情况相差不大,表明贫液在高温状态下,MDEA+MEA溶剂发生了部分降解,生成了加速碳钢腐蚀的变质产物,导致其腐蚀速率高于CT8-23;而富液温度相对较低,主要为CO2与之反应生成的氨基甲酸盐和碳酸氢盐,溶液中变质产物较少,故二者对碳钢的腐蚀速率大致相当。

表1 脱碳溶剂腐蚀数据对比Table1 Corrosiondatacomparisonofdecarbonizationsolvent溶液酸气负荷/(mol·mol-1)时间/h温度/℃静态腐蚀速率/(mm·a-1)贫液富液MDEA+MEACT8-23MDEA+MEACT8-23<0.010.40720120900.03050.00160.03950.0371

1.4变质情况

在醇胺法净化过程中,溶剂变质不仅会造成胺的损失,使吸收液的有效胺浓度下降,从而增加溶剂消耗费用,其变质产物还会使得溶液腐蚀性增强、易发泡。因此,考察醇胺溶液的变质情况,有助于在生产过程中采取相应的措施(如复活、补充新鲜溶剂、调整操作参数等),保持溶剂活性和净化效果,保证净化装置的安全、平稳运行。

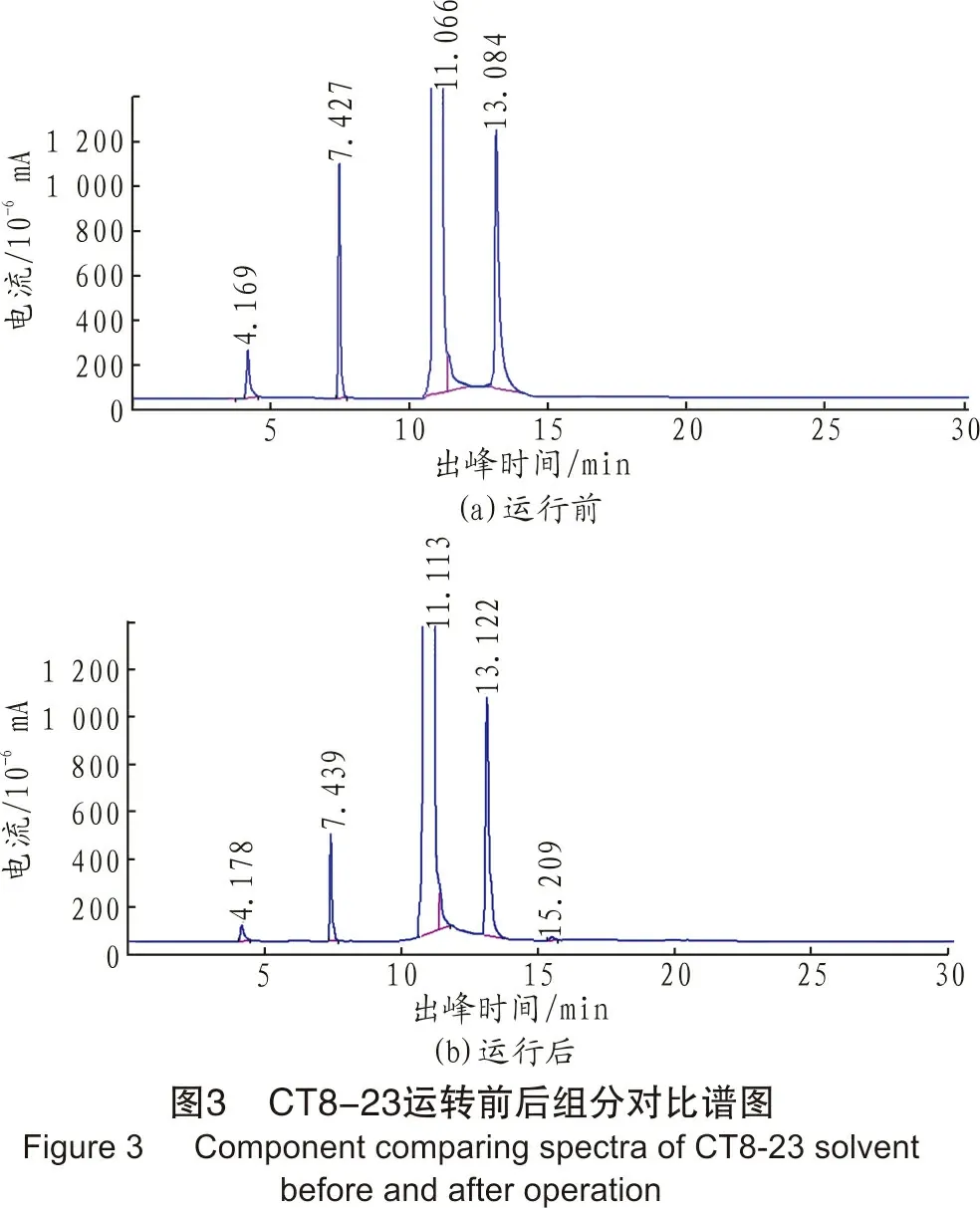

在同一台气相色谱仪上,将经过长时间腐蚀实验后的活化MDEA脱碳溶剂贫液与未使用的新鲜贫液样品,采用相同色谱条件分别进行了分析检测,记录二者的谱图,结果见图3。

从图3可以看出,两个样品谱图中的出峰数目、出峰顺序以及峰型都基本相同,贫液谱图未出现异常峰,说明其中的有效胺组分种类及数量未发生明显的变化。但从图3(b)可以看到,15.209 min时有1个杂质峰包,表明贫液中仍有降解产物产生,但极为少量,故变质速率较低,不会对溶剂的使用效果产生影响。因此,CT8-23抗降解变质能力强。

2 CT8-23工业应用效果

2.1脱碳装置简介

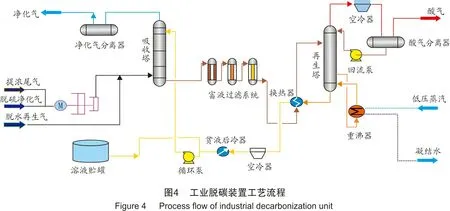

工业脱碳装置处理量(20 ℃,101.325 kPa)为20×104m3/d,溶液最大循环量为16.8 m3/h,设计最大工作压力为3.1 MPa。原料天然气中CO2体积分数为2.78%,设计采用30%(w)MDEA+10%(w)MEA水溶液进行脱碳,工艺流程与传统醇胺法装置的流程基本相同,不同之处在于该脱碳装置流程中并未设置闪蒸,脱碳装置的吸收塔和再生塔均为填料塔,采用不锈钢矩鞍环乱堆填料,填料高度为20 m。

工艺流程如图4所示,原料气经压缩机增压到2.4 MPa冷却并分离水后进入脱碳装置,与贫胺液在吸收塔内逆流接触,脱除天然气中的CO2后,出脱碳吸收塔塔顶的湿净化天然气送至分子筛脱水装置。脱碳后的富液经过过滤和换热后进入再生塔进行再生,胺液再生所得酸气经增压后进入外输管线,再生后的贫液与富液换热并经冷却后,进入贫液贮罐,再由泵打入吸收塔循环使用。

2.2CT8-23实际应用效果

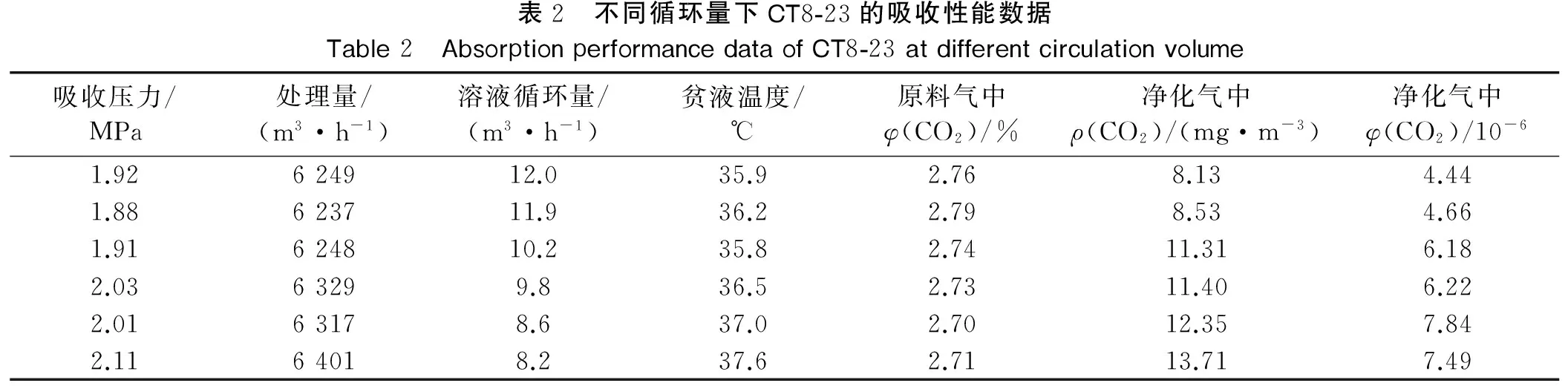

由于实际处理量未达到设计要求,只有(15~17)×104m3/d,吸收塔也由最初设计的板式塔改为填料塔,以适应处理量的变化。天然气提氦厂在试生产期间,实际操作压力1.8~2.1 MPa,重沸器温度110~115 ℃,再生塔操作压力0.08 MPa,再生塔塔顶温度100~105 ℃,溶液循环量10~12 m3/h。试生产期间对溶液循环量进行了相应的调整(保持蒸汽量不变),结果见表2。

表2 不同循环量下CT8-23的吸收性能数据Table2 AbsorptionperformancedataofCT8-23atdifferentcirculationvolume吸收压力/MPa处理量/(m3·h-1)溶液循环量/(m3·h-1)贫液温度/℃原料气中φ(CO2)/%净化气中ρ(CO2)/(mg·m-3)净化气中φ(CO2)/10-61.92624912.035.92.768.134.441.88623711.936.22.798.534.661.91624810.235.82.7411.316.182.0363299.836.52.7311.406.222.0163178.637.02.7012.357.842.1164018.237.62.7113.717.49

表3 CT8-23在不同蒸汽耗量下的吸收、再生性能数据Table3 AbsorptionandregenerationperformancedataofCT8-23underdifferentsteamconsumption吸收压力/MPa处理量/(m3·h-1)溶液循环量/(m3·h-1)贫液温度/℃蒸汽耗量/(kg·h-1)原料气中φ(CO2)/%净化气中ρ(CO2)/(mg·m-3)净化气中φ(CO2)/10-6贫液中ρ(CO2)/(g·L-1)2.09624912.035.814682.6911.296.171.482.12623711.936.114792.7711.166.101.582.11624810.235.712032.8112.456.801.632.1063299.836.012132.7612.336.741.592.1163178.636.5998.72.7413.327.281.782.0964018.235.6989.92.7913.297.261.81

由表2中数据可以看出,在吸收压力、处理气量、贫液入塔温度基本稳定的情况下,随着溶液循环量的降低,净化气中CO2质量浓度基本维持在8~14 mg/m3的范围内,上升幅度不大。即便是循环量下降至8.2 m3/h,较初始循环量12 m3/h降幅达到32%,净化气中CO2质量浓度也只有约14 mg/m3,远低于100×10-6的控制指标。

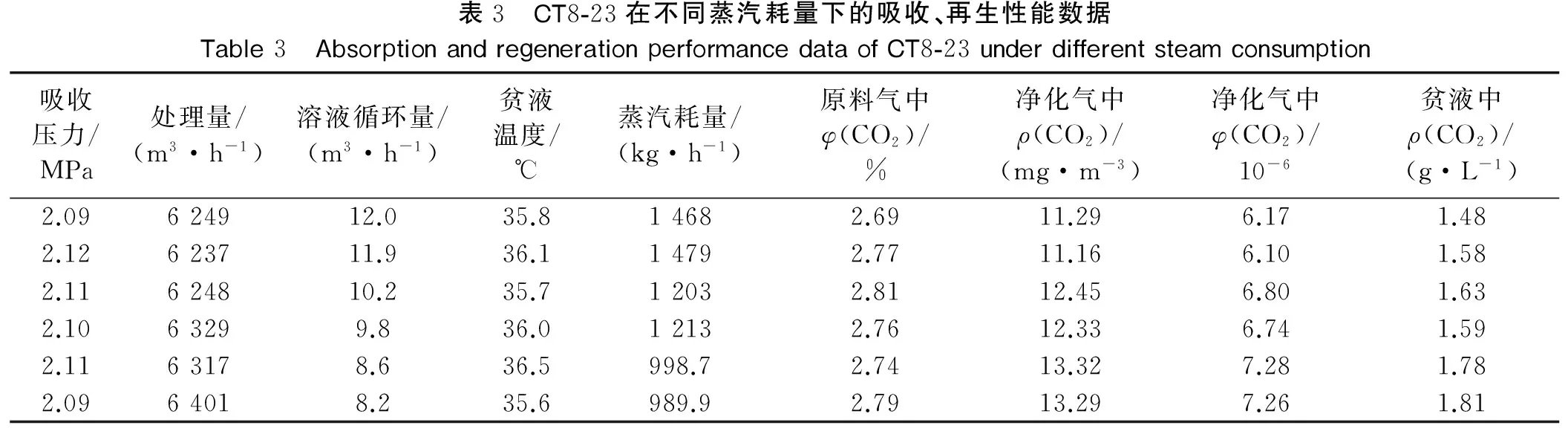

对于化工装置而言,其能耗的主要构成为燃料消耗和电消耗。从节能的难易程度来看,只有蒸汽消耗可以通过调整工艺参数实现。但蒸汽耗量会直接影响贫液再生质量,进而影响到气体的净化度。因此,在调整蒸汽耗量的同时,应保证溶液再生和气体净化效果。调整蒸汽耗量的结果见表3。

从表3中数据可以看出,随着循环量的降低,再生蒸汽耗量也随之减少,净化气中CO2质量浓度基本维持在11~14 mg/m3,贫液中CO2质量浓度也保持在1.4~1.9 g/L,均无明显变化。

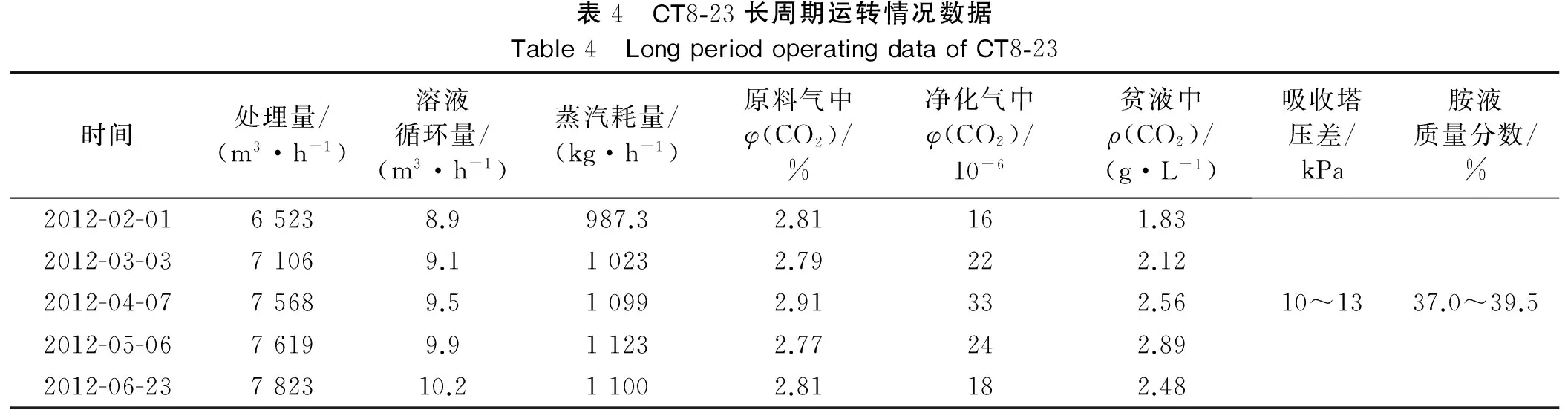

在随后近半年的生产运行过程中,对CT8-23的运转情况也进行了相应的监测,包括吸收再生效果、压差变化、胺液质量分数变化等,结果见表4。

表4 CT8-23长周期运转情况数据Table4 LongperiodoperatingdataofCT8-23时间处理量/(m3·h-1)溶液循环量/(m3·h-1)蒸汽耗量/(kg·h-1)原料气中φ(CO2)/%净化气中φ(CO2)/10-6贫液中ρ(CO2)/(g·L-1)吸收塔压差/kPa胺液质量分数/%2012-02-0165238.9987.32.81161.832012-03-0371069.110232.79222.122012-04-0775689.510992.91332.562012-05-0676199.911232.77242.892012-06-23782310.211002.81182.4810~1337.0~39.5

从表4中数据可以看出,在近半年的运转期间,脱碳装置运行平稳,净化气中CO2体积分数基本在(16~33)×10-6的范围内,贫液中CO2质量浓度为1.83~2.89 g/L(出于节能考虑,在保证净化效果的同时,一般工业要求控制在3 g/L以内),吸收和再生效果稳定;吸收塔压差变化较小,基本保持在10~13 kPa,未见发泡迹象,表明活化MDEA脱碳溶剂具有较强的抗发泡能力。此外,由于CT8-23溶剂的沸点接近MDEA,生产过程中溶剂损失相对较小,运行至今,厂方仅补充过少量CT8-23,很好地降低了生产成本。

2.3热稳定性盐的生成情况

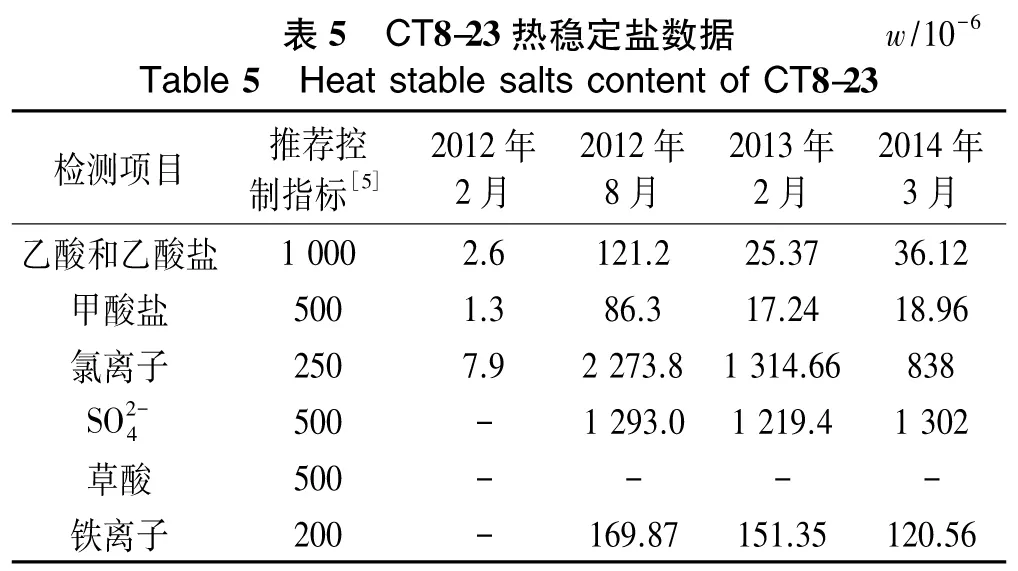

提氦厂脱碳装置运行前期,贫液后冷器、溶液泵不锈钢机封渗漏出现过泄漏问题,随后对脱碳溶液的成分进行了跟踪监测,检验其中的热稳定盐含量,结果见表5。

表5 CT8-23热稳定盐数据w/10-6Table5 HeatstablesaltscontentofCT8-23检测项目推荐控制指标[5]2012年2月2012年8月2013年2月2014年3月乙酸和乙酸盐10002.6121.225.3736.12甲酸盐5001.386.317.2418.96氯离子2507.92273.81314.66838SO2-4500-1293.01219.41302草酸500----铁离子200-169.87151.35120.56

由表5中数据可知,从开产至今,溶液中的乙酸盐、甲酸盐、乙酸、草酸等阴离子含量较低,均远小于控制指标,说明CT8-23在两年的使用过程中性质稳定,变质产物较少,且未出现溶液吸收能力降低的现象。因此,CT8-23溶液的热降解和氧降解产物的腐蚀基本上可以排除。

同时可以看到,溶液中的氯离子和硫酸根质量分数均较高,超过了控制指标。在氯离子和硫酸根存在的情况下,大大降低了金属钝化膜形成的可能性,其与钝化膜中的阳离子结合形成可溶性氯化物,对不锈钢、合金钢仍不可避免会产生孔蚀、缝隙腐蚀等局部腐蚀,溶液泵不锈钢机封发生渗漏应该是此原因造成的。据了解,该厂在配制溶液时锅炉水未达标,导致氯离子含量超高。硫酸根则为溶液中吸收的H2S氧化所致,其原因可能为溶液贮罐未得到有效保护。后提氦厂采取相应措施控制了溶液质量,装置腐蚀情况得到缓解。

3 结 语

由于采用了新型的活化剂,活化MDEA脱碳溶剂CT8-23较目前广泛使用的混合胺溶剂(MDEA+MEA)具有较强的性能优势,在天然气提氦厂的工业应用表明,CT8-23具有优良的脱碳性能,可保证尾气中CO2体积分数低于50×10-6。同时,其再生能耗低,腐蚀轻微,有利于脱碳装置的长周期稳定运行。该技术可产生较好的经济效益,值得进一步推广应用。

[1] 彭修军, 何金龙, 岑兆海, 等. 活化MDEA脱碳溶剂CT8-23的研究[J]. 石油与天然气化工, 2010, 39(5): 402-405.

[2] 周永阳, 黄黎明, 何金龙, 等. LNG原料气深度脱硫脱碳技术研究[J]. 石油与天然气化工, 2014, 43(3): 228-233.

[3] 常宏岗. 醇胺溶液吸收CO2动力学[J]. 天然气工业, 1995, 15(2): 74-78.

[4] 冯绪文, 郭兴蓬. 烷醇胺水溶液的CO2吸收机理及其腐蚀行为的相关性研究[J]. 中国腐蚀与防护学报, 2003, 23(2): 79-83.

[5] 陈赓良, 常宏岗. 配方型溶剂的应用与气体净化工艺的发展动向[M]. 北京: 石油工业出版社, 2005.

Application of activated MDEA decarbonization solvent CT8-23 in the plant of enriching helium from natural gas

Peng Xiujun1,2, Huang Fan3, Xie Wenjing4, Liu Zejun5, Zhu Wenzhao1,2, Li Long6

(1.ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOil&GasfieldCompany,Chengdu610213,China; 2.NationalEnergyR&DCenterofHighSulfurGasExploitation,Chengdu610213,China;3.DevelopmentDepartment,PetroChinaSouthwestOil&Gasfield,Chengdu610051,China; 4.SuiningLongwangmiaoNaturalGasPurificationPlant,PetroChinaSouthwestOil&GasfieldCompany,Suining402660,China; 5.ChengduNaturalGasChemicalPlantGeneral,PetroChinaSouthwestOil&GasfieldCompany,Chengdu610213,China; 6.StrategicDevelopmentPlanningDepartment,PetroChinaSouthwestOil&GasfieldCompany,Chengdu610051,China)

Compared with mixed amine solvent of MDEA and MEA, the decarbonization solvent CT8-23 has the advantages of high absorption rate, easier to be desorbed, and lower corrosion performance. The application results of CT8-23 in a natural gas decarbonization unit showed that besides improving the CO2deep removal effect, the CT8-23 solvent could further reduce the solution circulation volume and steam consumption, thus reduced the power consumption effectively.

activative MDEA, decarbonization, corrosion

彭修军(1977-),男,工程师,2001年毕业于西南石油学院(现西南石油大学)化学工程与工艺专业,大学学历(工学学士),现就职于中国石油西南油气田公司天然气研究院,从事天然气处理与加工研究工作。E-mail:pengxj@petrochina.com.cn

TE644

B

10.3969/j.issn.1007-3426.2016.04.006

2016-02-02;编辑:温冬云