超声波辅助水酶法提取米糠油的工艺研究

仇梓冰,刘法显,付 磊,姚 笛,于长青

(黑龙江八一农垦大学食品学院,黑龙江大庆 163319)

超声波辅助水酶法提取米糠油的工艺研究

仇梓冰,刘法显,付磊,姚笛,于长青*

(黑龙江八一农垦大学食品学院,黑龙江大庆 163319)

为了提高米糠的出油率,本文采用超声波辅助水酶法,对混合液进行破乳,得到最佳工艺条件。通过研究复合酶的种类、比例、添加量以及酶解条件对米糠出油率的影响,在单因素的基础上,进行Box-Benhnken响应面实验。结果表明超声波辅助水酶法提取米糠油的最佳条件为:料液比1∶6,酶解温度设定为51 ℃,酶解时间5 h,超声波功率230 W,超声时间20 min,酶添加量为1.38%(碱性蛋白酶∶纤维素酶∶果胶酶=1∶2∶1)。此条件下得到米糠的出油率为90.53%。

米糠油,超声波,水酶法,响应面

米糠是大米生产的副产物,一般含油14%~24%[1]。碾米时米糠经常和米胚芽混合在一起,实际上糙米到精米的过程中碾下的米糠中也包含一部分的米胚芽[2]。米糠油是从稻谷脱壳后的糙米到精米的碾白物中提取的油脂,米糠与米胚芽虽然只占稻谷重量的6%~8%左右,利用米糠深加工制油可增值10~50倍,经济效益显著[3]。米糠油的油酸和亚油酸、维生素E、膳食纤维、甾醇、生育酚、角鲨烯、阿魏酸酯、γ-谷维醇有助于人体营养的吸收,国内外公认米糠油为营养健康的食用油,是因为其具有降低血液中血脂、清除血液中的多余的胆固醇、促进青少年生长发育等有益健康的作用[4-8]。

传统提取米糠油的方法分为压榨法和溶剂浸出法[9],压榨法的缺点是出油率低,能耗大;溶剂浸出法的缺点是需要大量的溶剂,存在安全隐患。水酶法提米糠油是近几年来新兴的提油方法,其优点是米糠油色泽浅,游离脂肪酸含量高,同时保护米糠油中其它非油组分不被破坏,因此其应用范围较广[10-11]。超声波是利用空化效应、热效应、机械效应和化学效应等作用来加快油脂的反应速率。超声波可在液体介质中形成微泡,微泡在破裂过程中会释放较多的能量,可以提高反应速率[12-13]。本实验采用超声波辅助水酶法提取米糠油,探究超声波功率、超声波时间、料液比、酶解温度、酶解时间等对米糠出油率的影响。在单因素基础上,利用响应面的方法来对反应条件进行优化,确定最佳工艺参数。

1 材料与方法

1.1材料与仪器

米糠黑龙江大庆市林甸县大米加工厂提供;纤维素酶3×105U/g、碱性蛋白酶105U/g、果胶酶5×105U/g、α-淀粉酶3700 U/g、聚半乳糖醛酸酶105U/g、β-葡聚糖酶2×104U/g北京奥博星生物技术有限责任公司提供;其他试剂均为分析纯。

DK-S24型恒温水浴锅,DGG-9030A电热型恒温鼓风干燥箱上海森信实验仪器有限公司;PE-20k酸度计梅特勒-托利多仪器;SZC-D 脂肪测定仪上海纤检仪器;SB25-12DTD 超声清洗仪宁波新芝生物;L420离心机长沙湘仪离心机有限公司;AR2140电子天平梅特勒-托利多仪器上海有限公司。

1.2实验方法

1.2.1粗脂肪成分的测定脂肪测定:索氏提取法,参照国标GB/T 14772-2008。

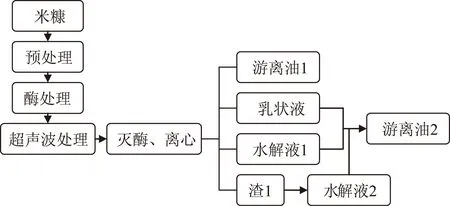

1.2.2米糠油提取工艺流程将超声波处理过的米糠混合物灭酶,离心后,用吸管小心将上层油取出,加入蒸馏水,离心得上清油,放入55 ℃鼓风干燥箱中,去除水分至恒重,称量,得到游离油1。用原料2倍体积水对渣1进行30 min的水洗,离心后得到水解液2,将乳状液、水解液1和水解液2进行合并,对混合液采用冷冻解冻(在-16 ℃进行冻结12 h,室温解冻2.5 h,3000 r/min,离心20 min)的方法进行破乳,离心得到游离油2。

图1 水酶法提取米糠油工艺流程图Fig.1 Flow chart of extraction oil from rice bran by aqueous enzymatic

1.2.3计算方法

米糠含油率(%)=索氏提取米糠油质量/米糠质量×100

米糠出油率(%)=(游离油1质量+游离油2质量)/(米糠总质量×米糠含油率)×100

1.3米糠油提取的单因素实验

1.3.1单一酶种类的确定称取经过预处理的米糠100 g,按料液比1∶5,酶添加量0.4%,酶解时间2 h,酶解温度50 ℃,酶解pH按相应酶说明书中的最适pH进行调节,以米糠的出油率为参考指标,考察不同酶对米糠出油率的影响,重复3次,取平均值。

1.3.2复合酶种类的确定称取经过预处理的米糠100 g,按料液比1∶5,酶添加量0.4%,酶解时间4 h,酶解温度50 ℃,酶解pH按相应酶说明书的最适pH进行调节,以米糠的出油率为参考指标,考察不同复合酶种类对米糠出油率的影响,重复3次,取平均值。

1.3.3复合酶比例的确定称取经过预处理的米糠100 g,按料液比1∶5,复合酶添加量1.2%,酶解时间4 h,酶解温度50 ℃,酶解pH按相应酶说明书中的最适pH进行调节,以米糠的出油率为参考指标,考察不同复合酶比例对米糠出油率的影响,重复3次,取平均值。

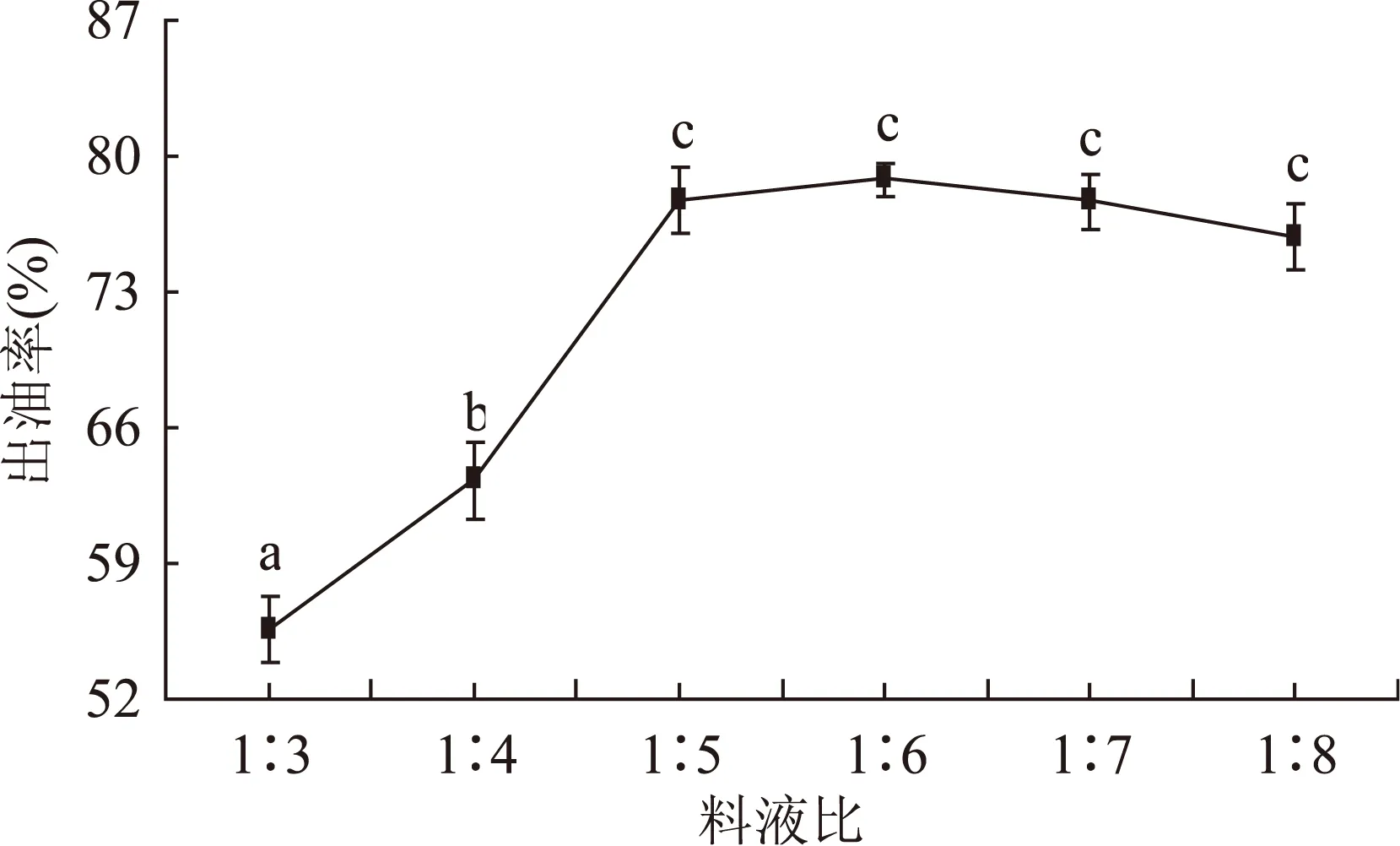

1.3.4料液比的确定称取经过预处理的米糠100 g,按复合酶添加量1.2%(碱性蛋白酶∶纤维素酶∶果胶酶=1∶2∶1),酶解时间4 h,酶解温度50 ℃,酶解pH按相应酶说明书中的最适pH进行调节,超声波功率170 W,超声时间15 min,以米糠的出油率为参考指标,考察不同料液比对米糠出油率的影响,重复3次,取平均值。

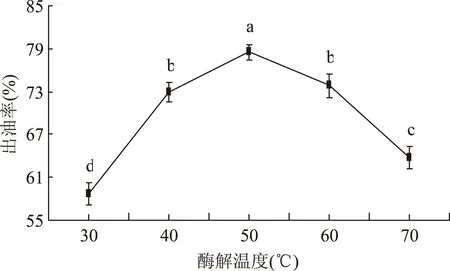

1.3.5酶解温度的确定称取经过预处理的米糠100 g,按料液比1∶6,复合酶添加量1.2%(碱性蛋白酶∶纤维素酶∶果胶酶=1∶2∶1),酶解时间4 h,酶解pH按相应酶说明书中的最适pH进行调节,超声波功率170 W,超声时间15 min,以米糠的出油率为参考指标,考察不同酶解温度对米糠出油率的影响,重复3次,取平均值。

1.3.6酶添加量的确定称取经过预处理的米糠100 g,按料液比1∶6,酶解时间4 h,酶解温度50 ℃,酶解pH按相应酶说明书中的最适pH进行调节,超声波功率170 W,超声时间15 min,以米糠的出油率为参考指标,考察复合酶添加比例(碱性蛋白酶∶纤维素酶∶果胶酶=1∶2∶1)一定时,不同酶添加量对米糠出油率的影响,重复3次,取平均值。

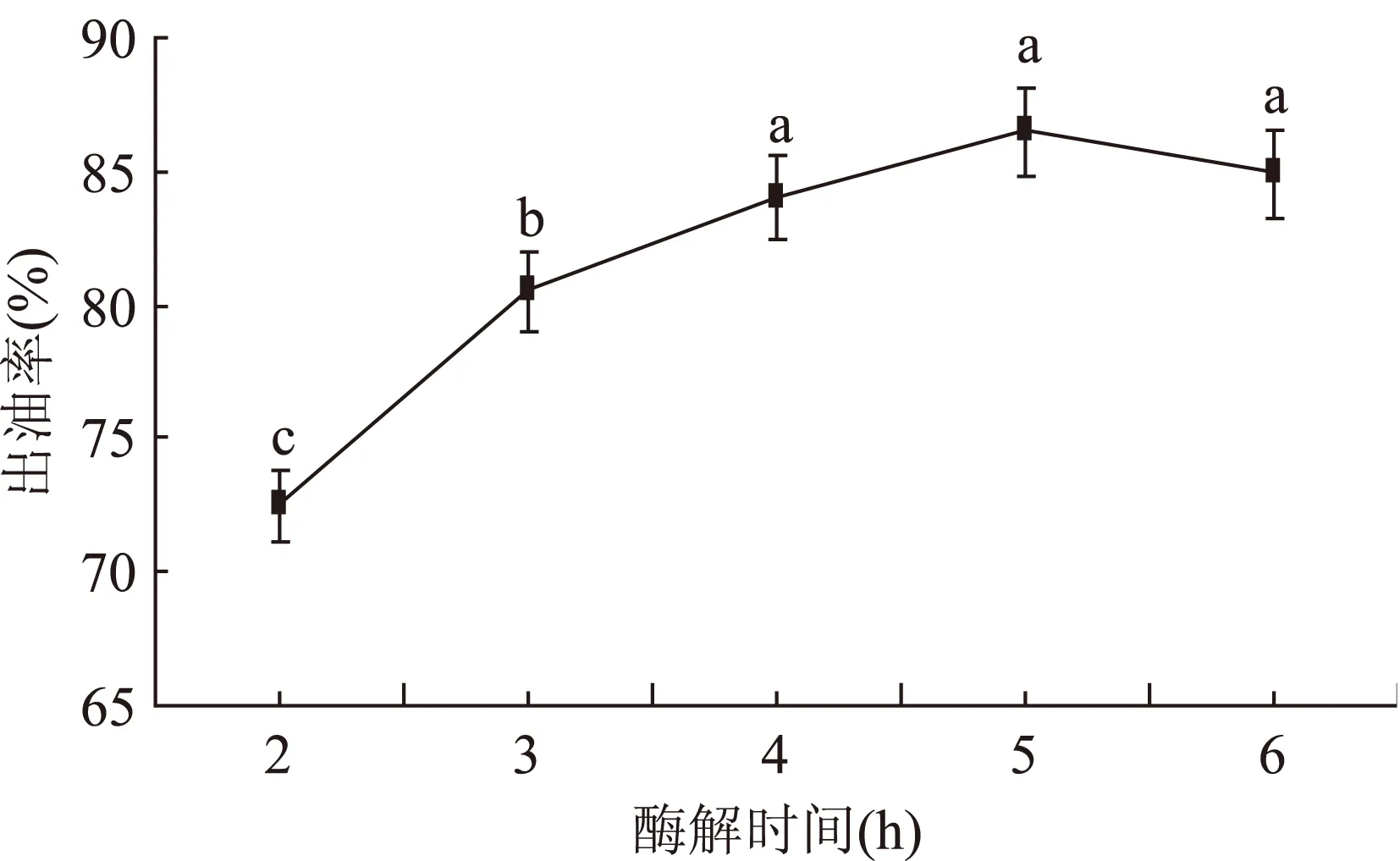

1.3.7酶解时间的确定称取经过预处理的米糠100 g,按料液比1∶6,复合酶添加量1.4%(碱性蛋白酶∶纤维素酶∶果胶酶=1∶2∶1),酶解温度50 ℃,酶解pH按相应酶说明书中的最适pH进行调节,超声波功率170 W,超声时间15 min,以米糠的出油率为参考指标,考察不同酶解时间对米糠出油率的影响,重复3次,取平均值。

1.3.8超声波功率的确定称取经过预处理的米糠100 g,按料液比1∶6,复合酶添加量1.4%(碱性蛋白酶∶纤维素酶∶果胶酶=1∶2∶1),酶解时间5 h,酶解温度50 ℃,酶解pH按相应酶说明书中的最适pH进行调节,超声时间15 min,以米糠的出油率为参考指标,考察不同超声波功率对米糠出油率的影响,重复3次,取平均值。

1.3.9超声波时间的确定称取经过预处理的米糠100 g,按料液比1∶6,复合酶添加量1.4%(碱性蛋白酶∶纤维素酶∶果胶酶=1∶2∶1),酶解时间5 h,酶解温度50 ℃,酶解pH按相应酶说明书中的最适pH进行调节,超声波功率230 W,以米糠的出油率为参考指标,考察不同超声波时间对米糠出油率的影响,重复3次,取平均值。

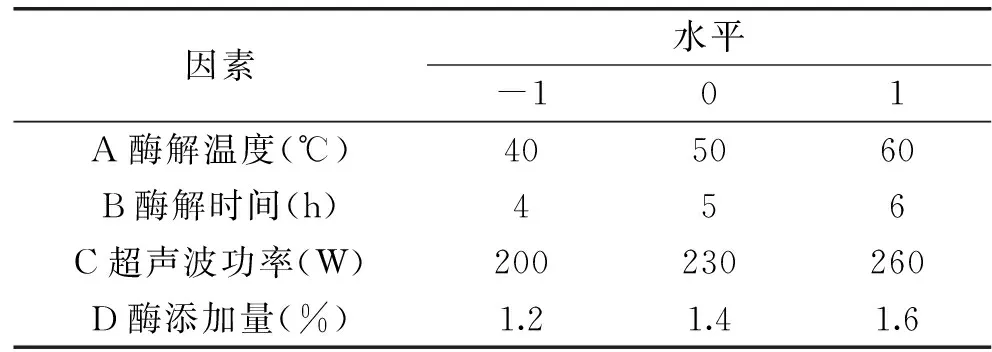

1.4米糠油提取的响应面优化

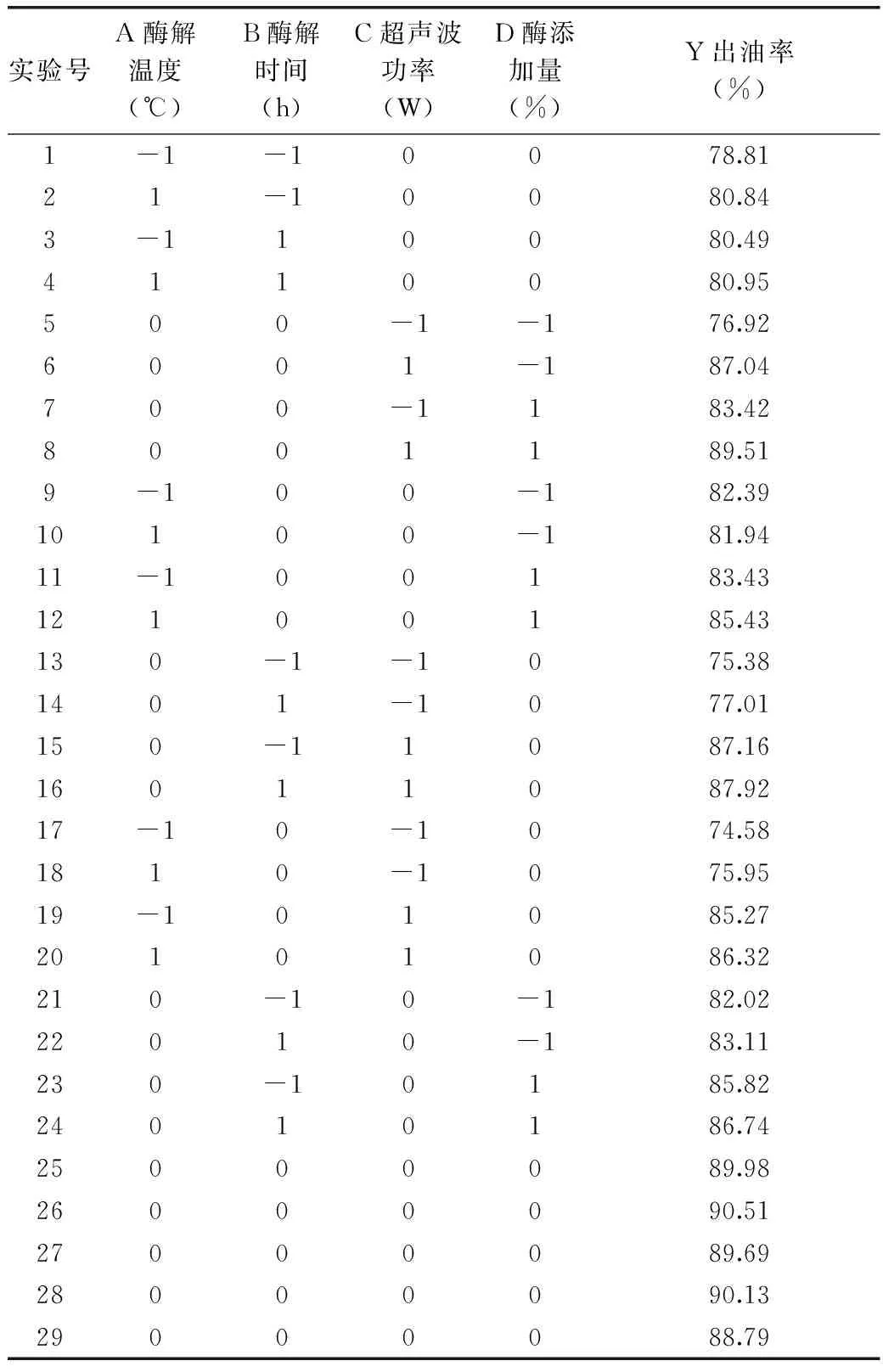

根据单因素实验结果,采用Design-Expert V8.0.6软件中的Box-Benhnken设计方法对数据进行回归分析,选取酶解温度、酶添加量、超声波功率和酶解时间为响应变量,分别以A、B、C、D表示,以-1、0、1分别代表变量的水平值,以米糠出油率Y为响应值,利用响应面进行优化,并作出响应面图及回归方程模型。

1.5数据处理

采用SASS软件对实验数据进行方差分析;Design-Expert V8.0.6软件对实验数据进行回归分析。

表1 响应面实验因素水平及编码Table 1 Levers and code of factor chosen for response surface experiment

2 结果与分析

2.1米糠粗脂肪的含量

经国标方法测得米糠中的粗脂肪为17.38%。

2.2酶的筛选和比例

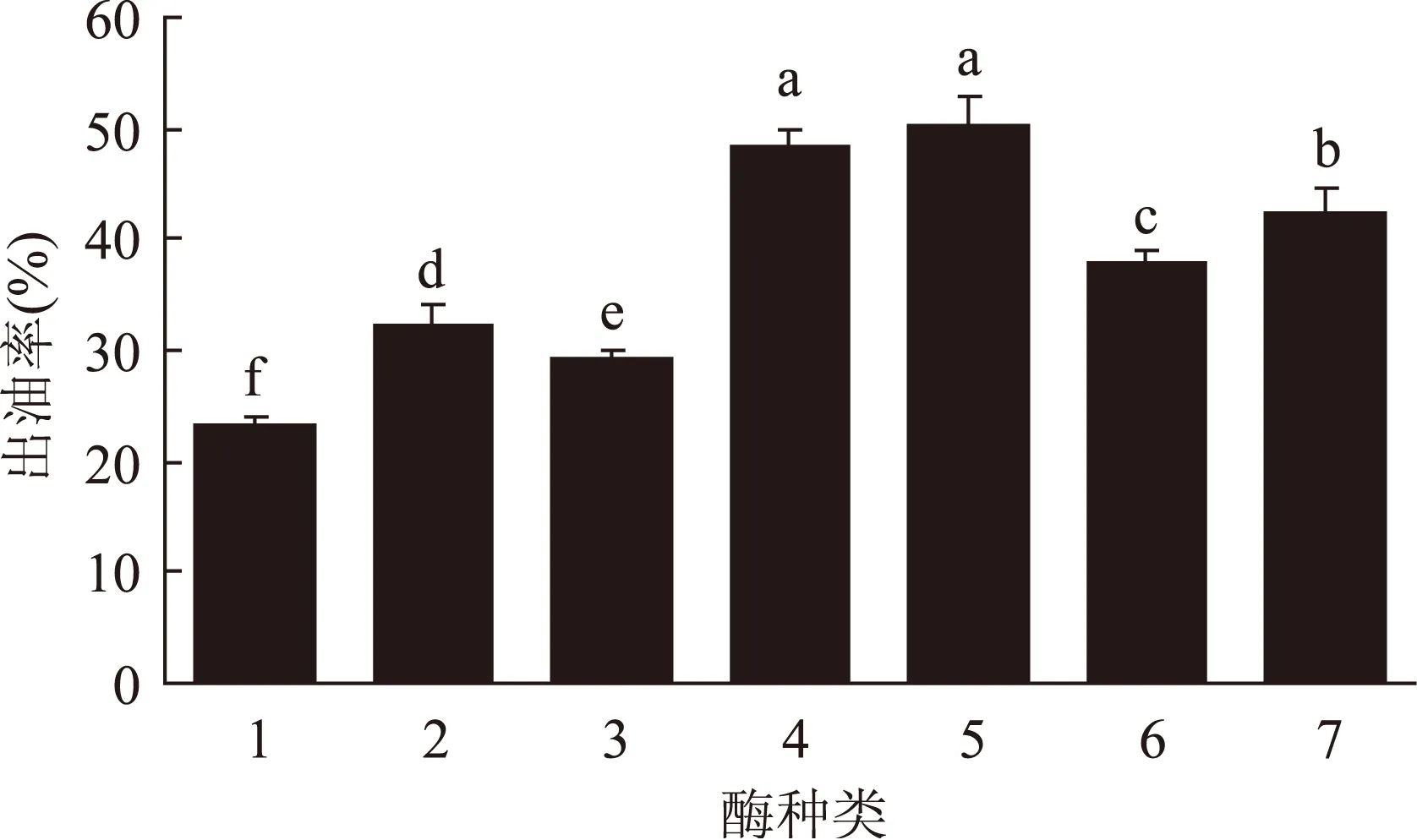

2.2.1单一酶的筛选细胞壁是阻止油脂释放的主要成分,细胞壁主要由纤维素,半纤维素,果胶等物质构成[14]。其内部的油脂常与蛋白质、多糖结合形成脂蛋白、脂多糖的形式存在[15],不易分离,所以选取淀粉酶、聚半乳糖醛酸酶、碱性蛋白酶、纤维素酶、果胶酶、葡聚糖酶进行酶解。如图2所示。

图2 单一酶的种类对米糠的出油率影响Fig.2 Effect of single enzyme on the extraction efficiency of rice bran oil注:1:无酶;2:α-淀粉酶;3:聚半乳糖醛酸酶; 4:碱性蛋白酶;5:纤维素酶,6:果胶酶,7:β-葡聚糖酶。

由方差分析可知,只有碱性蛋白酶和纤维素酶对米糠的出油率差异不显著,其他种类之间均差异显著,可使出油率增加,但效果不尽相同,单一酶中纤维素酶、碱性蛋白酶的出油率较高,分别为50.1%、48.23%,比其他酶种类提高幅度要大。主要因为酶具有专一性[11],Aparna S等学者研究复合酶的添加对油脂的提取有协同作用,可显著增加物料出油率[16]。故只使用一种酶具有局限性,所以考虑使用复合酶的方法来最大限度的提高出油率。

2.2.2复合酶的筛选复合酶的出油率如图3所示。由方差分析可知,两种酶复配时,碱性蛋白酶与果胶酶混合出油率高于其他两种酶复合的出油率,三种酶复配要显著优于两种酶复配效果,同时发现三种酶复配时各种酶依次添加的顺序也影响着米糠的出油率,碱性蛋白酶、纤维素酶和果胶酶的混合中先添加碱性蛋白酶比最后添加时出油率要高出3.35%,碱性蛋白酶、纤维素酶和葡聚糖酶的混合中先添加碱性蛋白酶比最后添加时出油率要高出4.10%,发现先加碱性蛋白酶对出油率有一定的提高作用,这是由于先加碱性蛋白酶使米糠脂蛋白先酶解,使蛋白质中的长肽变成短肽并且释放出油脂,而经过蛋白酶分解过后,形成的水包油型乳状液不稳定,较容易破坏,可释放更多的油脂。侯真真学者在研究水酶法提取火麻子油时发现先加蛋白酶有较好的效果[17],得出相似的结论。故选择碱性蛋白酶、纤维素酶和果胶酶这三种酶复合。

图3 复合酶的种类对米糠油的提取率效果Fig.3 Effect of composite enzyme on the extraction efficiency of rice bran oil注:1:纤维素酶+碱性蛋白酶,2:纤维素酶+果胶酶,3:纤维素酶+葡聚糖酶,4:碱性蛋白酶+果胶酶,5:碱性蛋白酶+葡聚糖酶,6:果胶酶+葡聚糖酶,7:碱性蛋白酶+纤维素酶+果胶酶,8:纤维素酶+果胶酶+碱性蛋白酶,9:碱性蛋白酶+纤维素酶+葡聚糖酶,10:葡聚糖酶+纤维素酶+碱性蛋白酶。

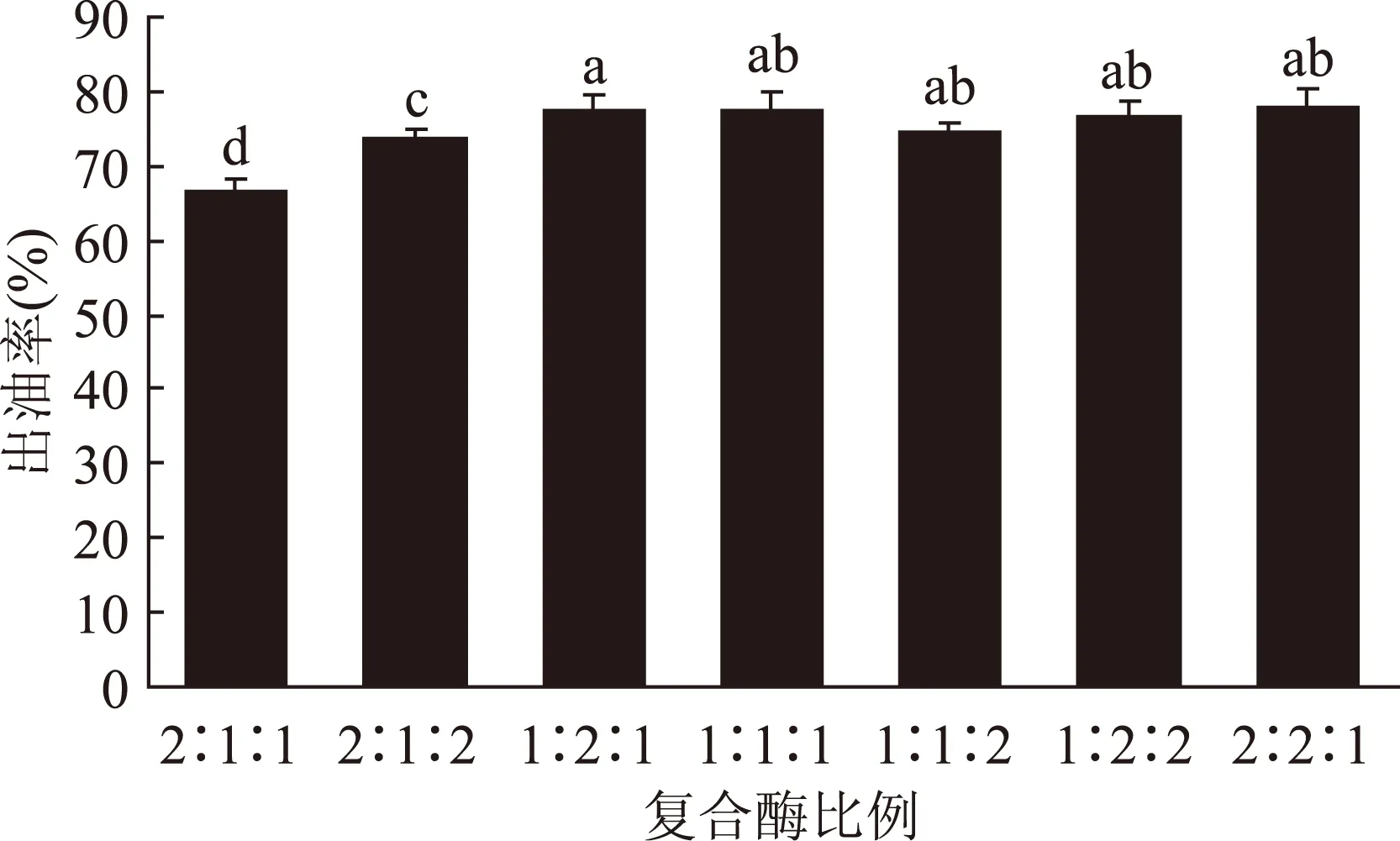

2.2.3复合酶比例对出油率的影响酶总的添加量为1.2%,碱性蛋白酶、纤维素酶和果胶酶按一定得比例配比,如图4所示。由方差分析可知,当复合酶的比例为1∶2∶1时,出油率达到较高为77.49%,高于其他配比。这是因为米糠中大约含有8%~12%的粗纤维[18],酶量添加少,起不到显著效果,所以需要增加纤维素酶用量来充分破除米糠的细胞壁。

图4 复合酶比例对米糠油的提取率效果Fig.4 Effect of the proportion of composite enzyme on the extraction efficiency of rice bran oil

2.3酶解单因素实验结果

2.3.1料液比对出油率的影响由图5可知,随着料液比的增加米糠的出油率明显增加,达到料液比1∶6时出油率最高。这是因为水起到溶解酶的作用,让酶加速细胞壁的分解,有利于提高出油率,但由于料液比的持续增加,米糠的出油率反而降低。这是因为随着料液比的继续增加,蛋白质析出较多,形成较多的乳状液,形成水包油型的物质,使一部分油无法分离。所以在此条件下1∶6时最适合,出油率较高。

图5 料液比对米糠出油率的影响Fig.5 Effect of solid-to-liquid ratio on the extraction efficiency of rice bran oil

2.3.2酶解温度对出油率的影响从图6可知,随着酶解温度的升高,米糠的出油率先逐渐增加,当达到50 ℃时出油率达到最高,之后随着温度的升高,米糠的出油率反而降低。因为大部分酶都有各自适合的酶解温度,表现出较强的活力来分解植物细胞壁,释放出更多的油脂;当温度高于酶的最适温度时,酶失去活力,不能作用于米糠中,使出油率降低。所以,在此条件下复合酶的最适温度为50 ℃。

图6 酶解温度对米糠出油率的影响Fig.6 Effect of enzyme temperature on the extraction efficiency of rice bran oil

2.3.3酶添加量对出油率的影响由图7可知,当酶量逐渐加大时,米糠出油率显著增加,当酶的添加量在1.4%之后趋于稳定略有提高,且酶的添加比例为1∶2∶1,这是因为米糠中的米糠油基本释放出来,酶量增加出油率增加不明显,还造成成本极大的浪费,所以在此条件下酶添加量为1.4%较合适。

图7 酶添加量对米糠出油率的影响Fig.7 Effect of enzyme dosage on the extraction efficiency of rice bran oil

2.3.4酶解时间对出油率的影响图8表明,随着酶解时间的增长,米糠的出油率逐渐增加,当到达5 h时,米糠的出油率最高为88.49%,在5 h之后趋于平缓,但在6 h之后,出油率略有下降,随着酶解时间的增加,使酶充分的与米糠反应,分解植物细胞壁释放更多的油脂。但时间较长却能形成较多乳状液,不易破乳。所以选取5 h为最适酶解时间。

图8 酶解时间对米糠出油率的影响Fig.8 Effect of enzyme time on the extraction efficiency of rice bran oil

2.3.5超声波功率对出油率的影响研究不同超声波功率对米糠出油率的影响。如图9所示。随着超声波功率的增加,米糠的出油率逐渐增大,当达到230 W时,出油率最高。因为超声波有利于植物细胞壁的分解有助于油的提取,当230 W时,反而出油率降低,是因为细胞壁破碎过小,形成了乳状油,不利于油脂的分离。所以未必超声波功率越高越好。

图9 超声波功率对米糠出油率的影响Fig.9 Effect of ultrasonic power on the extraction efficiency of rice bran oil

2.3.6超声波时间对出油率的影响由图10所示,当酶解条件一定时,超声波功率为230 W时,随着超声波时间的增加米糠出油率先增加后减少。时间较长反而影响实验的效果。当在20 min时,出油率最高达到89.19%。

图10 超声波时间对米糠出油率的影响Fig.10 Effect of ultrasonic duration on the extraction efficiency of rice bran oil

表2 响应面分析实验设计及结果Table 2 The design and result of response surface analysis test

2.4酶解条件响应面优化设计

回归方程:

Y=89.82+0.54A+0.52B+5.00C+1.74D-0.39AB-0.08AC+0.61AD-0.22BC-0.043BD-1.01CD-5.30A2-4.06B2-4.04C2-1.37D2

根据表3可知,回归方程模型F值为60.7,p<0.0001表现为极显著,且方程失拟项p值为0.2444(p>0.05),表现为不显著,表明该方程对实验数据拟合度良好,预测值和真实值之间有良好的相关性。模型的方差分析结果中总模型的均方和为98.38%,即回归方程中所有自变量的变化可以解释98.38%的因变量变化,米糠油的提取过程影响因素较多,而且实验的偶然误差也不可避免,因此说明该建模能用于米糠油的超声波提取工艺优化。由F检验可知,显著性的大小依次为C>D>A>B,说明水酶法辅助超声波提取米糠油的影响因素大小依次为超声波功率>酶添加量>酶解温度>酶解时间。

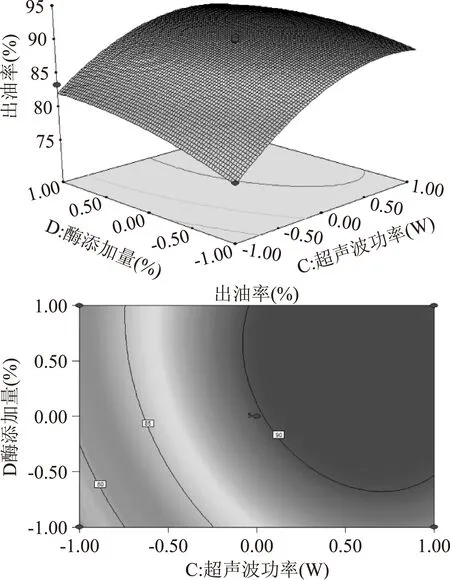

图11是交互作用对米糠出油率影响的响应面优化图和等高线图,从图中可看出,CD对米糠出油率有显著的交互作用。等高线为椭圆形,响应面曲面越陡,交互作用越显著,若等高线为圆形,则表示交互作用不显著。从图中可知超声波功率与酶添加量具有较好的交互作用,其他交互作用不明显。在实际操作过程中,一定要严格控制超声波功率和酶添加量,可以适当的减少酶解时间。

图11 交互作用响应面与等高线图形Fig.11 Response surface and contour graph

2.5验证实验

根据模型预测最佳工艺条件为:酶解温度为50.71 ℃,酶解时间5.04 h,超声波功率228.12 W,酶添加量为1.38%(碱性蛋白酶∶纤维素酶∶果胶酶=1∶2∶1),理论出油率达到91.64%。在料液比1∶6,酶添加量为1.38%(碱性蛋白酶∶纤维素酶∶果胶酶=1∶2∶1),酶解温度设定为51 ℃,酶解pH按说明书调节,酶解时间为5 h,超声波功率为230 W,超声时间20 min,此条件下,做三次平行实验,米糠的出油率为90.53%。说明响应面理论值与实验值吻合较好。

表3 响应面实验回归与方差分析结果Table 3 Results of regression and variance analysis for response surface experiment

注:*,0.01 本实验利用复合酶的方法并通过超声波辅助来优化米糠油的提取条件,通过实验可知,复合酶比单一酶更容易使米糠细胞壁分解完全,超声波辅助能使米糠中的油脂充分释放。利用响应面进行优化,得到最佳酶解条件为:料液比1∶6,酶添加量为1.38%(碱性蛋白酶∶纤维素酶∶果胶酶=1∶2∶1),酶解温度设定为51 ℃,酶解pH按说明书调节,酶解时间为5 h,超声波功率为230 W,超声时间20 min。此条件下得到米糠的出油率为90.53%。 [1]彭阳生.植物油脂加工实用技术[M].北京:金盾出版社,2003:3. [2]王力清,食用油知多少[M].北京:中国质检出版社,2014:1. [3]Ghosh M.Review on recent trends in rice bran oil processing[J].Journal of the American Oil Chemists’ Society,2007,84:315-324. [4]欧阳建勋.米糠油资源开发应用探讨[J].粮食科技与经济,2011,36(3):24-26. [5]周显青,杨继红,张玉荣.国内外米糠资源利用现状与发展[J].粮食加工,2014,39(5):24-29. [6]袁榕.油料资源开发利用现状及研究方向[J].中国油脂,2014,39(10):1-5. [7]Sun A,Yu G P,Wang Y X.Aqueous enzymatic method for preparing the mixed extract with antioxidant activity from rice bran[J].Advanced Materials Research,2013,781-784:792-798. [8]Frank N,Andrews F M,Elliott S B,et al.Effects of rice bran oil on plasma lipid concentrations,1ipoprotein composition,and glucose dynamics in mares[J].Animal Science,2005,83(11):2509-2518. [9]马传国,梁少华,王伟,等.一级米糠油生产工艺的研究[J].中国粮油学报,2005,20(5):98-100. [10]Hui Y H,贝雷.油脂化学与工艺学[M].北京:中国轻工业出版社,2001:23. [11]江连洲,李杨,王妍,等.水酶法提取大豆油的研究进展[J].食品科学,2013,34(9):346-350. [12]魏明,赵世光,钱森和.超声辅助水酶法提取米糠油的研究[J].中国油脂,2014,39(10):6-9. [13]陈汉辉,顾镍,陆兆新,等.小米糠油的超声辅助提取工艺及GC-MS分析[J].食品科学,2013,34(20):32-36. [14]姚惠源.稻米深加工[M].北京:化学工业出版社,2004:11. [15]Hanmoungjai P,Pyle D L,Niranjan K.Enzymatic process for extracting oil and protein from rice bran[J].Journal of the American Oil Chemists’ Society,2001,78(8):817-821. [16]Aparna S,Khare S K,Gupta M N.Enzyme-Assisted aqueous extraction of rice bran oil[J].Journal of the American Oil Chemists’ Society,2001,78(9):949-951. [17]侯真真,吴雪辉.水酶法提取火麻籽油工艺研究[J].食品工业科技,2014,35(3):195-198. [18]何东平,相海.米糠加工技术[M].北京:中国轻工业出版社,2014:138. Research of technology of extraction oil from rice bran with ultrasonic assisted aqueous enzymatic QIU Zi-bing,LIU Fa-xian,FU Lei,YAO Di,YU Chang-qing* (College of Food Science,Heilongjiang Bayi Agricultural University,Daqing 163319,China) To improve the rice bran oil yield,using ultrasonic assisted aqueous enzymatic method and the demulsify the emulsion,the optimum technological conditions were obtained.The effect of the type,proportion,dosage of enzyme and the hydrolysis conditions on the extraction of rice bran oil was investigated.On the basis of single factor,the Box-Benhnken response surface experiment was carried out.The optimum parameters of the extraction process was solid-to-liquid ratio of 1∶6,hydrolysis temperature of 51 ℃,hydrolysis time of 5 h,the ultrasonic power of 230 W,ultrasonic time of 20 min,hydrolysis dosage of 1.38%(alkaline protease∶compound cellulase∶pectinase=1∶2∶1).Under these optimal hydrolysis conditions,the yield efficiency of rice bran oil was up to 90.53%. rice bran oil;ultrasound;aqueous enzymatic;response surface 2015-10-12 仇梓冰(1991-),女,硕士研究生,研究方向:功能性食品,E-mail:qiuzb1991@163.com。 于长青(1969-),男,博士,教授,研究方向:畜产品加工和功能性食品研究与开发,E-mail:spxyycq@126.com。 黑龙江省高校创新团队建设计划项目(2014TD006)。 TS201.2 B 1002-0306(2016)09-0250-06 10.13386/j.issn1002-0306.2016.09.0403 结论