鞍钢冷连轧机组65Mn工具钢生产实践

李富强,丁雁勇,辛立峰,张建军,李志强(.鞍钢股份有限公司冷轧厂,辽宁 鞍山40;.鞍钢股份有限公司产品发展部,辽宁 鞍山40)

生产实践

鞍钢冷连轧机组65Mn工具钢生产实践

李富强1,丁雁勇2,辛立峰1,张建军1,李志强1

(1.鞍钢股份有限公司冷轧厂,辽宁 鞍山114021;2.鞍钢股份有限公司产品发展部,辽宁 鞍山114021)

为了扩大冷轧品种结构,鞍钢股份有限公司冷轧厂对冷连轧机组65Mn工具钢生产工艺进行了研究,采用冷连轧机轧制与罩式炉退火相结合的生产模式,增加了预退火工艺,制订焊接与轧制工艺优化方案,实现了冷连轧机组65Mn工具钢的稳定生产。

冷连轧机组;工具钢;轧制工艺;预退火

65Mn工具钢主要用于弹簧、刀具、带尺制造等,广泛用于建筑、机械、汽车、五金等行业,特别是在国内机械加工行业应用非常广泛。冷轧65Mn工具钢经过变形、热处理后,较普通冷轧产品具有更好的强度、硬度及耐疲劳性。随着国内外机械制造行业的发展,对冷轧65Mn工具钢产品的需求量越来越大,但目前还未有国内冷连轧机生产此类品种的实例。为了拓宽冷轧品种结构,鞍钢股份冷轧厂开展了冷轧65Mn工具钢 (以下简称65Mn)生产工艺的研究。

1 生产工艺路线确定

采用常规工艺生产冷轧65Mn,对焊接、轧制工艺要求较高,生产效率低、成本高,不能实现批量、稳定生产,在鞍钢还没有生产实绩。鞍钢股份冷轧厂曾尝试冷连轧机组小批量生产65Mn与Q235,但生产组织困难、成本高,合同无法保证。在此次研究过程中,增加了预退火工艺,同时进行了退火与激光焊接相结合的焊接工艺试验,确定了如图1所示的冷轧工艺路线。

2 生产工艺分析

热轧卷直接开卷生产,面临焊缝工艺段开裂、轧制负荷超限、架间断带等问题,因此研究冷连轧工艺时需要重点解决上述问题。进行激光焊机焊接工艺试验,解决酸洗段及轧前焊缝断带问题,减少停机及生产事故;开展轧制工艺研究,提高厚度及板形控制精度,发挥轧机能力,提高65Mn压下率,改善性能指标。

图1 65Mn冷轧生产工艺路线

2.1焊接工艺试验

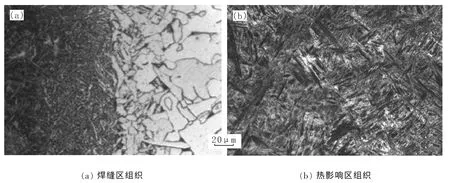

65Mn的碳当量为0.85%,属于焊接性中等的钢种,冷裂敏感系数为0.72,远大于常规钢种St12的冷裂敏感系数。理论计算结果表明,65Mn存在较大的焊缝区硬化风险。在激光焊接焊缝区域及熔合区的最大硬度应小于350 HV[1],但实际检测结果为高点硬度值已达到365 HV,见图2,所以焊缝非常容易开裂。从工具钢文献查出,65Mn马氏体转变温度为 275℃,奥氏体转变开始温度为740℃左右[2]。焊接试验过程中出现的主要问题是激光焊接后材料发生脆化,经杯突检验后焊缝硬度下降与母材相当,热影响区质量不好,强度明显低于母材,杯突开裂。其焊接组织见图3。

图2 焊缝区硬度分布曲线

图3 65Mn焊接组织

从图3中明显可见针状马氏体组织,而造成断带的主要原因是热影响区的马氏体组织。

2.2.轧制力对比

通常纯金属的变形抗力比其合金的变形抗力要小,化学成分不同的金属其变形抗力也不同,钢中C含量增加,则变形抗力增大,一般钢中的C含量增加0.1%,可使强度极限提高60~80 MPa;Mn含量增加0.1%,可使强度极限提高36 MPa。由于65Mn等高强钢中C、Mn含量高,加之其它合金元素的添加,造成带钢在轧制变形时变形抗力加大,导致轧制力急剧增高。图4为典型钢种初始硬度和变形硬度对比。从图中可以看出,65Mn的初始硬度值最大,所以特别难轧。材料变形抗力受初始硬度、形变率影响较大。

从与45#钢的成分、碳当量及材料强度的对比可以看出,65Mn是当今材料中碳当量最高的产品。根据45#钢的轧制力模型与未退火65Mn模拟情况对比分析,轧制力负荷接近2 100 t,接近设备负荷上限,造成冷轧生产线无法正常启动,只能改轧其它规格品种,造成订单无法交付。因此要保证冷轧65Mn的正常轧制,需解决轧机负荷高、厚控及板控不稳定等问题。表1为45#钢与65Mn(规格2.5/1.0 mm×1 180 mm)轧制力对比。

图4 典型钢种硬度值对比

表1 45#钢与65Mn轧制力对比

2.3焊缝轧制工艺分析

冷连轧机组在轧制65Mn的过程中因其Mn含量高,屈服强度也高,焊接时不能进行同钢种对接,采用中强钢(Q235或20#)做焊接过渡,但中强钢的张力和轧制力比工具钢低很多,导致在工具钢和中强钢的焊缝过轧机的过程中因张力和轧制力突然下降,焊缝处基本处于“临界失张”状态,张力偏差较大,导致勒辊断带。

3 工艺优化方案

65Mn经过预退火后强度降低,焊接前组织结构改善,减少了片状珠光体焊后冷却产生的马氏体组织,因此工艺优化应从改善65Mn冷轧及焊接前组织结构入手,以降低焊接、轧制难度。

热轧原料的组织以铁素体及片状珠光体为主,经过激光焊接后由于空冷速率较高,材料组织以针状马氏体为主,是焊缝断裂的主要原因,因此增加后退火工艺可有效减少针状马氏体的形成,提高基材韧性。增加预退火可以进一步球化65Mn基体组织,减少片状珠光体,避免焊接后产生更多的马氏体,还可提高材料的韧性。

综上所述,确定预退火工艺及焊接后退火工艺优化方案如下。

3.1焊接工艺优化

经过预退火后的65Mn珠光体球化率较高,很少的片状珠光体可以有效降低焊接冷却后带来的马氏体转变,减少焊缝断裂源。

激光焊机本身配备后加热工艺,为65Mn焊接后的回火创造了条件。通过不同后退火功率下焊缝及热影响区组织、强度的变化来确定后退火功率。通过选取低(40%)、中(60%)、高(80%)3个档的退火功率,结合材料预退火及未预退火设计试验,经激光焊接后中档退火功率条件下焊缝及热影响区杯突效果非常好,横向多点焊缝及热影响区均迟于母材开裂,焊接工艺有效。

取4块(1 500 mm×1 280 mm)65Mn样板,编号为1#~4#,1#和2#样为热轧状态,3#和4#样为热轧后预退火状态。退火工艺为加热温度720℃、保温15 h。分别对1#、3#样采用一组焊接参数、2#和4#样采用另一组焊接参数进行焊接,结果见表2。

表2 焊接试样的力学性能

从表2可以看出,1#样和2#样在拉伸过程中均在焊缝处断裂,3#样和4#样拉伸过程中均在母材处断裂,试样断裂照片见图5。经过多次调整,最终确定符合要求的65Mn焊接参数,见表3。

表3 65Mn焊接参数

3.2轧制负荷分配优化

3.2.1轧制参数的优化

图5 试样断裂照片

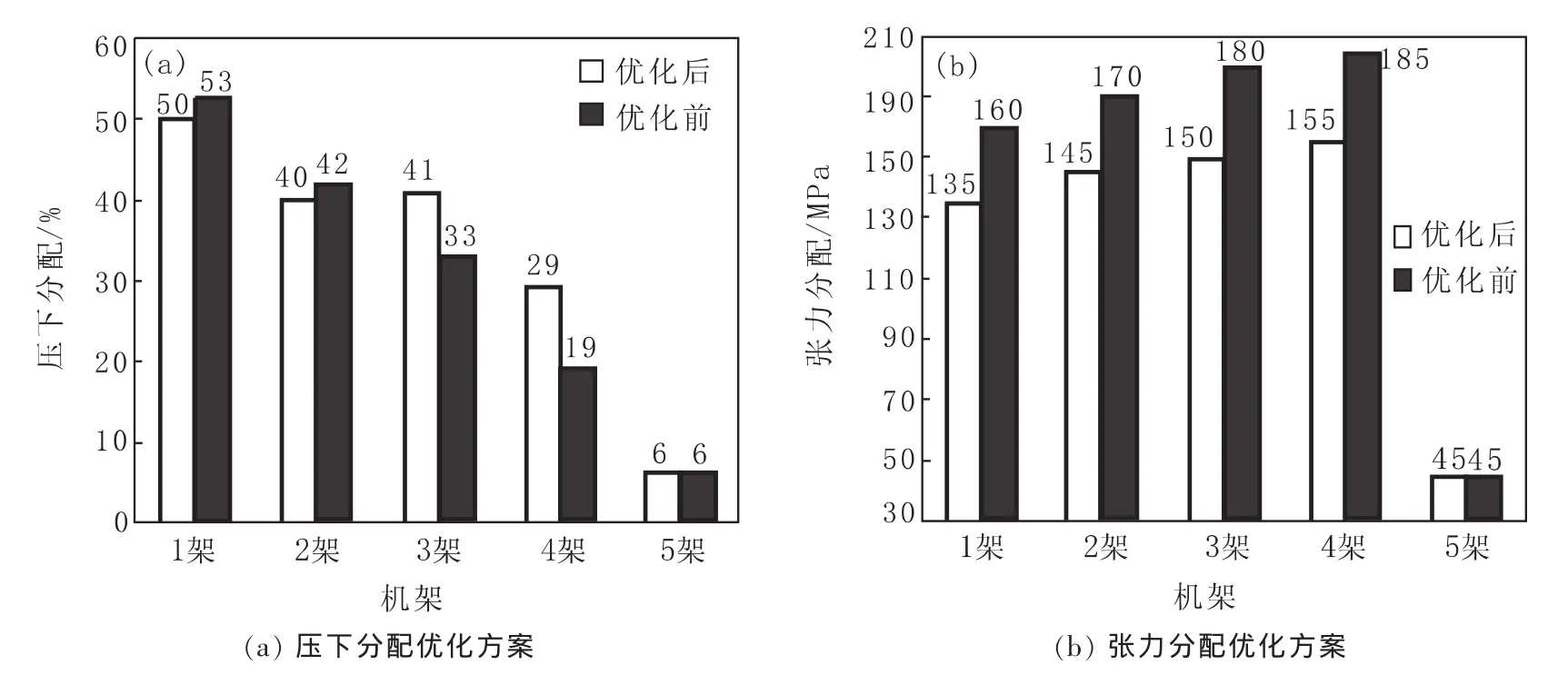

在轧制65Mn过程中发现,第3机架和第4机架电机已达到满负荷甚至超负荷轧制,而第1机架和第2机架电机仍有提升空间,并且各机架间的张力没有达到设计最大值,所以对压下分配和张力分配进行优化,主要目的是将所需轧制力更加合理地均匀分配给各个机架,并且通过提高机架张力来减少机架轧制力,从而降低工作辊电机负荷,保证成品厚度精度。

以未退火相同规格65Mn(原料厚度3.5 mm、成品厚度2.0 mm、成品宽度1 278 mm)在轧制过程中进行压下分配与张力优化为例,具体优化方案见图6。

图6 压下分配与张力分配优化方案

3.2.2生产工艺路线的优化

采用先退火再轧制的工艺路线,钢卷经过退火后屈服强度明显下降,从而降低了轧制力和张力。经过反复试验发现,65Mn原料先经过罩式炉720℃、保温15 h退火后再进行酸洗轧制,其焊接效果得到明显改善,能够进行同钢种焊接,并且各机架的轧制力和机架间张力显著降低,从而使生产压缩比更大,可轧出厚度更薄的产品,目前已能够轧制厚度0.8 mm的65Mn。

3.3焊缝轧制工艺优化

针对65Mn与Q235钢对接焊缝过轧机掉张力的情况,采用以下两种优化方案:

(1)在焊缝距轧机10 m左右,提前手动采用“飞行厚带头”模式,采用这种模式后,轧机出口目标自动增加40%,因而在过焊缝时减小了轧制力和张力,在焊缝后待轧制力和张力稳定后取消“飞行厚带头”模式。该方案虽然会造成0.5~1.0 t的废品,但相比于带钢跑偏、勒辊造成的断带停机所产生的的后果,更加节省时间和成品,同时还能保证机组的稳定轧制。

(2)提高对接钢种的厚度和压缩比,以降低过焊缝时两种钢的张力差,同时轧机主控手动降低张力10%~20%,并动态调整弯辊,将正弯辊提高10%,配合倾斜等,有效降低了焊缝断带率,提高了生产效率。

4 效果验证

4.1轧制负荷变化情况

65Mn(原料规格厚度3.5 mm、成品厚度2.0 mm、成品宽度1 278 mm)采用优化方案退火前、后轧制力和张力对比见图7。从图中可见,原料退火及参数优化后的实际轧制力和张力适合机组稳定生产。

4.2焊缝轧断情况

未退火的65Mn与Q235或20#焊接过渡,比正常的焊缝断带率高20%。而经过罩式炉退火的同钢种65Mn焊接,比未退火65Mn直接焊接的焊缝断带率降低75%。

图7 65Mn优化及退火前后轧制力与张力对比

5 结论

(1)冷连轧机组生产65Mn采用预退火模式,轧制负荷低,可进一步提高材料压缩比,有效解决了过渡规格匹配等问题,改善了性能。为降低退火成本,可根据生产情况,采取经济的生产模式。

(2)激光焊机在生产中高碳钢、合金结构钢方面较闪光焊机优势明显,配备后退火工艺对材料焊接后因冷却过快产生的马氏体组织有很好的改善作用。

(3)通过动态调整弯辊、倾斜、张力等方法优化65Mn的焊缝轧制工艺,可有效降低焊缝断带率,提高生产率。

[1]阎启.热轧高强双相钢焊接性研究[J].焊接,2008(7):50-52.

[2]李红英.65Mn钢奥氏体连续冷却转变曲线 (CCT图)[J].材料科学与工艺,2005(8):302-304.

(编辑 袁晓青)

Production Practice of Making 65Mn Tool Steel by Tandem Cold Mill in Ansteel

Li Fuqiang1,Ding Yanyong2,Xin LiFeng1,Zhang Jianjun1,Li Zhiqiang1

(1.Cold Rolled Strip Steel Mill of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China;2.Product Development Department of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

:In order to broaden the cold rolled product mix,the process for making the 65Mn tool steel by tandem cold mill in Cold Rolled Strip Steel Mill of Angang Steel Co.,Ltd.was studied.Then it was proposed that the 65Mn tool steel was cold rolled by cold tandem mill and annealed by batch furnace annealing.For annealing the steel the pre-annealing process was added. What's more,the optimization scheme for steel-welding and steel-rolling processes was formulated and thus the 65Mn tool steel can be stably produced by cold tandem mill.

cold tandem mill;tool steel;rolling process;pre-annealing

TG335

A

1006-4613(2016)04-0053-05

李富强,工程师,2003年毕业于鞍山科技大学金属材料工程专业。E-mail:Lzlfq9549@163.com

2016-07-04