鞍钢鲅鱼圈近年来烧结生产节能措施

孙俊波,杨熙鹏,王小强(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

生产实践

鞍钢鲅鱼圈近年来烧结生产节能措施

孙俊波,杨熙鹏,王小强

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

为了降低烧结工序能耗,近年来鞍钢股份有限公司鲅鱼圈钢铁分公司采取了一系列措施,如利用环冷机热废气进行发电和预热烧结混合料、烧结配矿使用工业含碳废弃物、改造烧结机头尾密封盖板降低系统有害漏风等,使烧结工序能耗大幅度降低,节能效果明显。

烧结;热废气;工业废弃物;密封盖板;工序能耗

钢铁企业是能源消耗大户,而烧结工序的能耗约占钢铁企业总能耗的10%左右。降低能耗是降低成本、增加效益的有效途径。为了降低工序能耗,鞍钢股份有限公司鲅鱼圈钢铁分公司围绕降低固体燃料消耗、降低电耗和点火煤气用量,先后利用环冷机废气进行余热发电和预热混合料、采用新型烧结机头尾密封盖板降低烧结机有害漏风,主抽风机改变频控制,降低点火温度,减少烧结煤气使用量,烧结配矿使用工业含碳废弃物及混合料应用工业废水替代新水等节能降耗措施,取得了明显的效果。

1 环冷机废气余热利用

鞍钢股份有限公司鲅鱼圈钢铁分公司有2台405 m2烧结机,每台配备490 m2环冷机,其中每台环冷机配置5台冷却风机,每小时冷却风量为26.4万m3,其中一、二段废气温度较高,一般在400℃左右,用于余热发电;三段废气温度相对低一些,通常为180~200℃,主要用于烧结预热混合料、点火和点火后的保温。

1.1余热发电

鞍钢鲅鱼圈烧结开工初期,环冷机高温废气(150~450℃)用于余热锅炉,将高温废气中的余热能转换成蒸汽,供鞍钢鲅鱼圈厂区内生产使用,该处理方式余热能利用率低,造成能源浪费。

根据工业和信息化部《钢铁企业烧结余热发电技术推广实施方案》和《国家重点行业清洁生产技术导向目录》等国家关于二次能源综合利用及环境保护相关产业政策的规定,为彻底解决鞍钢鲅鱼圈环冷机余热废气再利用问题、降低电力成本、减少温室气体排放,决定配套新建烧结环冷机余热回收发电系统,将环冷高温废气通过双压式余热锅炉转换成蒸汽用于汽轮发电机发电。

该项目由杭州西子集团总承包,2009年7月破土动工,2010年10月30日项目竣工,同年11月并网发电,新建的26 MW发电机组,设计年发电量为208 GWh,吨矿发电量大于13 kWh,鞍钢鲅鱼圈烧结环冷机余热发电量情况见表1。

每台环冷机配置1套双压余热锅炉 (产生2种参数的中、低压过热蒸汽),2套余热锅炉配置1套低压补汽凝汽式汽轮发电机组(25 MW)构成的余热回收发电系统,将环冷废气通过余热锅炉产生的蒸汽用于汽轮发电机发电。鞍钢鲅鱼圈烧结余热发电工艺流程见图1。

表1 鞍钢鲅鱼圈烧结环冷机余热发电量情况

图1 鞍钢鲅鱼圈烧结余热发电工艺流程

由表1可知,烧结环冷机年发电量未达到设计产能,分析原因为:

(1)烧结机产量不饱满,未达到设计的额定工况要求。

(2)受环境温度影响,烧结环冷烟气温度低,达不到设计的额定工况要求,锅炉产气量少。

根据生产实际情况,鞍钢鲅鱼圈制定了该项目的生产考核指标为年发电量大于99.80 GWh,烧结余热发电的实际发电量能够达到要求。

1.2预热混合料,点火和点火后的保温

鞍钢股份有限公司鲅鱼圈钢铁分公司烧结机设计时在点火器前预留15 m2预热段,将混合料在点火前进行预热,同时点火后保温段也通入热废气。其目的是提高混合料温度、降低烧结过程中产生的过湿现象。其热源均为环冷机三段热废气,通过回热风机将废气引入到烧结机平台,热废气的平均温度在200℃左右,经预热后的混合料温度可达40℃以上。

2 烧结配矿使用工业废弃物

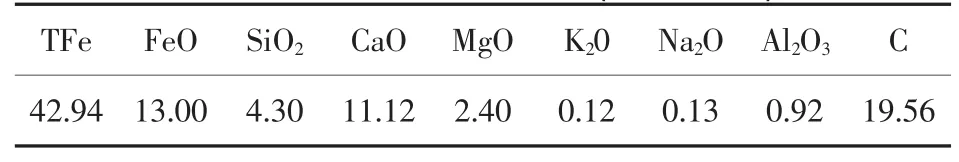

鞍钢股份有限公司鲅鱼圈钢铁分公司每年生产工序间产生的固体废弃物量大约在25万t以上。这些固体废弃物主要包括各种除尘灰、转炉泥、瓦斯泥等10多个品种。它们在原料场经过机械混匀后直接参与混匀矿造堆,然后供烧结使用。经过混匀的工业废弃物不仅含有一定量的TFe,而且还含有一定量的固定碳,烧结使用工业废弃物后,可以降低固体燃料消耗。工业废弃物化学分析见表2。

表2 工业废弃物化学分析(质量分数) %

由于工业废弃物水分含量较大,冬季不宜使用,通常情况下鞍钢鲅鱼圈烧结在每年5~10月份使用工业废弃物,配比为3%左右。按等当量碳折算,3%的废弃物相当于1%的燃料配比,烧结使用工业废弃物后技术经济指标见表3。

从表3可以看出,烧结使用工业废弃物后,烧结矿的化学成分变化不大,物理指标略有下滑,但固体燃料消耗下降幅度较大,每吨烧结矿固体燃料消耗降低8.7 kg(相当于使用1%的工业废弃物,烧结固体燃料消耗降低2.9 kg/t)。

表3 烧结使用工业废弃物前后指标对比

工业废弃物配比为3%,相当于每吨烧结矿配加35 kg,每年用量为20万t,可生产烧结矿571.43万t,可降低燃料消耗4.97万t,烧结用燃料450元/t,扣除工业废弃物加工成本60元/t,烧结使用工业废弃物后,每年可创效益为:

4.97×450-20×60=1 036.5万元

3 推广使用新型烧结机头、尾密封盖板

鞍钢鲅鱼圈烧结机投产已有6年,密封盖板原先采用四连杆重锤方式,机尾为两道密封板,机头一道密封。随着运行周期的延长,加之设备长期在高温、多灰尘工况条件下,四连杆的绞链已失去灵活性,不能自由转动,使密封板卡死,导致台车本体变形,中间部位下挠,台车底梁和密封板的间隙最高达30 mm。密封效果大幅度下降,烧结机系统漏风率由开工初期的43.79%下降到59.68%,下降幅度高达15.89%,不仅影响烧结矿产量、质量,而且对烧结生产经济指标也产生较大的影响。

鞍钢鲅鱼圈烧结先后于2014年7月和11月利用烧结机检修机会将2台烧结机头、尾密封盖板由原来的四连杆重锤式改成箱体式柔性密封盖板,解决了原密封盖板易积灰堵死、不易调整、间隙大和寿命短等诸多缺点。四连杆重锤式密封盖板见图2,箱体式柔性密封盖板见图3所示。

图2 四连杆重锤式密封盖板

图3 箱体式柔性密封盖板

烧结机安装新型头尾密封盖板后烧结技术指标大幅度改善,具体技术指标对比见表4。

由表4可知,烧结机采用新型密封设备后,烧结技术指标得到了改善,其中台时产量提高幅度较大,每小时增加30 t,风机电流降低50 A,烧结机系统漏风率降低8.76%,烧结废气温度升高20℃,成品烧结矿物理指标也得到了相应的改善。

烧结机有害漏风率降低,风机无用功减少,电流降低,较改造前降低50 A,如风机作业率按95%,单位电价按0.57元计,风机电压为10 000 V,安装新型头、尾密封盖板后每台风机每年节省的功率即可创造经济效益为:

表4 烧结机安装新型头尾密封盖板后技术指标对比

1.732×50×10 000×24÷1 000×365× 95%×0.57=410.79万元

4 烧结主抽风机改变频控制

鞍钢鲅鱼圈2台405 m2烧结机各配备2台21 000 m3/min主抽风机及8 700 kW电机,正常运行时电耗占整个工序能耗的65%。受市场形势影响及总产能影响,主抽风机风门最高开70%,经常在50%~60%风门开度运行,导致吨矿主抽风机电耗高,为28 kWh/t。建议增加变频运行,降低吨矿电耗。

2014年8月,鞍钢鲅鱼圈将主抽风机改为变频控制,每台主抽风机各上1台变频器,变频器采用“一拖一手动旁路”配置,在变频器故障或退出运行时,手动切换到工频运行,工频运行采用现有的变频软起动装置起动电动机。每台变频器装置配套1台同步电动机变频励磁柜及励磁切换装置,根据电动机是否采用变频(或工频)进行切换。当变频器采用旁路工频运行时,励磁切换装置将励磁系统切换到现有的励磁柜,而当变频运行时,励磁切换装置将励磁系统切换到变频器配套的变频励磁柜。

烧结主抽变频投入运行后,节能效果十分显著,吨矿电耗由原来的45.31 kWh下降到37.26 kWh,扣除系统内电耗,相当于每吨烧结矿降低电耗为1.89 kWh,按照年产烧结矿量为770万t,电价为0.57元/kWh计算,烧结主抽风机改变频控制后,每年可创节电效益为:

1.89×770×0.57=829.52万元

5 混合料使用工业废水代替新水

烧结工艺过程需要大量的水资源,生石灰消化需要水,一次混合机需要加水润湿混合料,二次混合机需要补充水强化制粒,返矿需要打水提前润湿,每吨烧结矿需水量在0.15 t左右。2013年下半年,鞍钢鲅鱼圈烧结将原混合料使用的新水改为工业废水,不仅实现废物利用,而且还降低了烧结成本。2014年吨矿工业废水消耗量为0.147 t,烧结矿年产量按770万t,新水价格按2.70元/t计算,节约新水每年可创效益为:

0.147×770×2.70=305.61万元

6 结论

(1)烧结利用环冷机热废气进行余热发电和预热混合料,吨矿发电量在13 kWh以上,混合料温度超过40℃,不仅降低了工序能耗,而且还改善了烧结矿产量和质量。

(2)工业废弃物中含碳量接近20%,用于混匀矿造堆后,可以降低烧结配碳量,每使用1%的工业废弃物,烧结固体燃料消耗可降低2.9 kg/t。

(3)改造烧结机头、尾密封盖板,烧结机有害漏风率大幅度降低,较改造前降低8%以上,烧结矿产量增加,质量改善,风机电流下降50 A。

(4)主抽风机采用变频控制,使风机运转模式更加节能化,吨矿电耗大幅度降低,每年节电效益在800万元以上。

(5)烧结混合料打水以工业废水替代新水,不仅实现了废物利用,而且经济效益也十分的显著。

(6)鞍钢鲅鱼圈烧结通过采取诸多节能措施,使烧结固体燃料消耗和电耗大幅度下降,每年节电、节水和节省固体燃料效益可达到2 000万元以上。

(编辑贺英群)

Energy-saving Measures for Sintering Production in Bayuquan Branch of Ansteel in Recent Years

Sun Junbo,Yang Xipeng,Wang Xiaoqiang

(Bayuquan Iron&Steel Subsidiary Company of Angang Steel Co.,Ltd.,Yingkou 115007,Liaoning,China)

In order to decrease the energy consumption,a series of measures were taken by Bayuquan Iron&Steel Subsidiary Company of Angang Steel Co.in recent years,consisting of getting electric power by use of the waste gas of the circular cooler for preheating the sinter mixture,doing the ore blending for sintering by adding the carbon-bearing industrial waste,upgrading the enclosing cover plates at both ends of the sintering machine to reduce the detrimental air leakage of the sintering system so that the energy consumption in sintering process was decreased greatly and thus the effect of energy saving is obvious.

sintering;hot waste gas;industrial waste;sealing cover plate;energy consumption in process

TF124

A

1006-4613(2016)04-0042-04

孙俊波,工程师,1987年毕业于鞍钢工学院钢铁冶金专业。E-mail:sjb636363@163.com

2016-01-05