现浇预应力混凝土连续箱梁桥顶板裂缝成因分析

刘伯奇(中国铁道科学研究院 铁道建筑研究所,北京 100081)

现浇预应力混凝土连续箱梁桥顶板裂缝成因分析

刘伯奇

(中国铁道科学研究院 铁道建筑研究所,北京100081)

广州一现浇连续箱梁桥在拆模过程中发现翼板及顶板的底面存在横向裂缝。通过收集施工资料、外观检测、实体检测等工作掌握了横向裂缝的形态、分布情况、裂缝宽度等;分析了产生裂缝的原因及梁体是否满足后期运营荷载的使用要求。根据检测结果可知,温度收缩差对裂缝产生的影响较大;横向裂缝对翼缘板及顶板的横向局部受力有较大影响,梁体顶板根部截面、跨中截面承载力略有不足。同时给出了处置建议,提高了承载能力和通行能力。

现浇连续箱梁;有限元分析;裂缝;温度收缩差;龄期收缩差

1 工程概况

广州市新建新化线快速路上一桥位于半径为130.5 m的圆曲线及缓和曲线上,为4×27.873 m连续等高截面箱梁桥,桥面布置为(0.5+9+0.5)m。箱梁高1.6 m,顶板宽 9.7 m,底板宽 5.45 m,顶板厚0.25 m,底板厚0.25 m,斜腹板厚0.5 m,在墩顶附近顶板和底板加厚至0.45 m,斜腹板加厚至0.65 m。全桥在各跨跨中及墩顶位置各设置一道横隔板,跨中横隔板厚0.2 m,墩顶横隔板厚1.8 m。箱梁采用C50混凝土。桥面设12 cm厚C40防水混凝土铺装,采用满堂支架现浇工艺。

在拆模过程中,发现箱梁顶板及翼缘板处存在沿横桥向的裂缝。为了确保桥梁后期的营运安全和耐久性,主要从2个方面开展工作:一是对箱梁进行检测,确定裂缝对结构安全的影响程度,以采取相应的处理措施;二是对裂缝产生的原因进行分析,并对后期同类桥梁的施工提出合理化建议,避免后续施工桥跨出现类似问题。

2 既有裂缝检测

既有裂缝的检测分为外观检测和实体检测。通过外观检测了解裂缝的形态及分布情况,为分析裂缝产生原因及评估桥梁状态提供依据。通过实体检测了解裂缝的深度、混凝土的强度,分析翼板钢筋的分布情况是否与图纸相符。

2.1外观检测

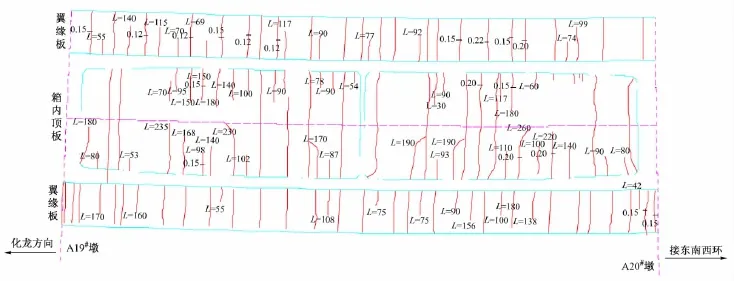

通过对梁体翼缘板与箱内顶板的检测发现,该桥各跨翼缘板均存在较多的横向裂缝,裂缝以0.5~1 m的间距分布于翼缘板的底面,裂缝形态呈枣核状,中间最大裂缝宽度达0.32 mm。部分底面裂缝贯通翼缘板,对应翼缘板顶面也存在细小裂纹,下雨时有渗水现象。箱内顶板存在较多的横向裂缝,部分裂缝在施工进入口处斜向开裂,一些裂缝横向贯通箱内顶板,最大裂缝宽度为0.2 mm。

经过现场量测发现,翼缘板裂缝与箱内顶板裂缝有较好的对应关系,以第3跨为例,裂缝分布情况见图1。

2.2实体检测

1)裂缝深度检测

采用取芯的方法,选取4个翼缘板典型裂缝部位及2个箱内顶板典型裂缝部位抽取芯样,直观地检测裂缝的深度,了解裂缝是否贯穿翼缘板。

根据取样结果可知,4个翼缘板典型裂缝部位的芯样均已贯穿翼缘板。2个箱内顶板典型裂缝部位的芯样裂缝深度约为2/3顶板厚度,均未贯穿顶板。

2)混凝土强度检测

对现浇箱梁翼缘板进行现场取芯,并委托专业机构对芯样进行了混凝土强度的检测,检测结果显示3组芯样混凝土强度推定值分别为55.7,63.3,61.0 MPa,均满足设计C50混凝土强度要求。

3)钢筋探测

在翼缘板底面随机选取8个测区,探测翼板钢筋的间距及分布情况。该桥翼缘板底面纵横向钢筋间距设计值为15 cm,根据探测结果可知,8个测区纵横向钢筋分布情况基本满足设计要求,部分纵横向钢筋间距测试值在设计值±3 cm范围内波动,与施工钢筋定位偏差有关。

图1 第3跨翼缘板与箱内顶板裂缝示意(裂缝长度单位:cm;裂缝宽度单位:mm)

3 裂缝产生原因及影响分析

3.1施工方面

1)混凝土浇筑过程

现浇连续箱梁分2次浇筑,第1次浇筑底板及腹板,时间为2010年7月18日7:30—18:30,当天气温24~33℃;第2次浇筑顶板及翼缘板,浇筑时间为2010年7月31日9:00—19:00,当天气温27~34℃。

梁体混凝土浇筑均在温度较高的时间实施,其初凝时间在12 h左右,初凝时正好是一天温度最低的时间,若养护不良,极易产生裂缝。

当浇筑顶板和翼缘板混凝土时,已浇筑的底板和腹板对其形成较强的约束,若养护不良,在温度收缩及混凝土龄期收缩均较差的情况下,第2次浇筑的翼缘板和顶板极易出现裂缝。

2)混凝土配合比

根据施工资料,通过计算和对比,梁体混凝土配合比与设计配合比不符,主要为用水量不准、砂率偏高,添加了设计中未有的粉煤灰。

3.2温度和龄期对裂缝产生的影响

通过ANSYS建立有限元实体模型,分别考虑顶板(包括翼缘板)与腹板的温度收缩差、不同混凝土龄期收缩差对裂缝产生的影响;分析产生裂缝后的翼缘板及顶板的横向受力是否满足规范要求。

3.2.1温度收缩差分析

根据桥梁的实际状况,采用实体单元Solid65建立全桥有限元分析模型,分别考虑满堂支架及模板的约束作用,按顶板及翼缘板降温10℃计算。

1)工况1

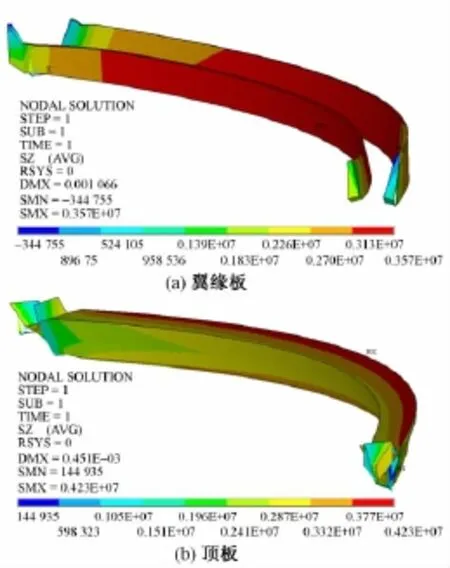

考虑满堂支架对主梁的支撑作用(仅考虑竖向支撑),对上述所建立的有限元模型底板所有的单元施加竖向约束。通过计算得到降温10℃时翼缘板及顶板沿顺桥向应力云图,见图2。

图2 降温10℃时翼缘板及顶板应力云图(工况1)(单位:Pa)

由图2可知,当顶板及翼缘板降温10℃时,翼缘板因降温所产生的顺桥方向最大拉应力为1.68 MPa,顺桥方向最大应变为47.5×10-6;顶板因降温所产生的顺桥方向最大拉应力为2.85 MPa,顺桥方向最大应变为69.5×10-6。

2)工况2

考虑模板对结构的约束作用,对模型底板所有的单元施加固定约束,模拟满堂支架以及模板对主梁的约束作用。通过计算得到降温10℃时翼缘板及顶板沿顺桥向应力云图,见图3。

图3 降温10℃时翼缘板及顶板应力云图(工况2)(单位:Pa)

由图3可知,当顶板及翼缘板降温10℃时,翼缘板因降温所产生的顺桥方向最大拉应力为3.57 MPa,顺桥方向最大应变为104×10-6,顶板因降温所产生的顺桥方向最大拉应力为4.23 MPa,顺桥方向最大应变为102×10-6。

3.2.2不同混凝土龄期收缩差分析

根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62—2004)附录F中关于混凝土收缩应变和徐变系数计算的规定,考虑顶板及翼缘板拆模后15 d的收缩差,收缩开始时的混凝土龄期为3 d,则:腹板及底板35 d龄期相对于20 d龄期的收缩应变为εcs(35,20)=εcs(35,3)-εcs(20,3)=3.82×10-6;顶板及翼缘板22 d龄期相对于3 d龄期的收缩应变为εcs(22,3)=εcs0·βs(22-3)=1.375×10-5。故顶板与腹板及底板之间的收缩应变差为9.93×10-6。C50混凝土的线胀系数为1×10-5/℃。因此,顶板与腹板及底板之间的收缩应变差相当于顶板及翼缘板降温1.0℃。通过计算分析,比较温度收缩差与龄期收缩差这2个因素可以看出,龄期收缩差引起的应力相对较小,而温度收缩差的影响较大。

4 产生裂缝的顶板及翼缘板横向受力分析

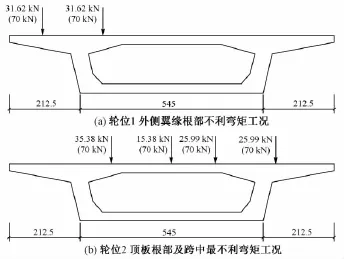

根据现场检查结果,该桥在箱梁翼缘板及顶板存在多条裂缝,裂缝间距为50~100 cm。顶板、翼缘板开裂后,在局部轮载作用下接近于单个板条受力,其受力情况不利。为此,考虑以下2种工况:

1)工况1,不考虑开裂影响,按照未开裂情况验算翼缘板及顶板的横向受力是否满足规范要求。

2)工况2,考虑开裂影响,选取单个板条(假定为70 cm)验算翼缘板及顶板的横向受力是否满足规范要求。

计算采用桥梁博士软件建立平面横向框架模型。建模时考虑了箱梁自重、二期恒载及车辆荷载的作用,活载考虑1.3的冲击系数。车辆荷载取55 t标准重车后轴计算,活载分布宽度按公路钢筋混凝土及《预应力混凝土桥涵设计规范》(JTG D62—2004)的规定计算,对于工况2其分布宽度即为70 cm,计算情况如下。

最不利弯矩:工况1、工况2的活载最不利弯矩计算简图见图4,图中力值为工况1采用力值,下方括号内力值为工况2采用力值。

图4 最不利弯矩计算简图(单位:cm)

最不利剪力:由于考虑开裂和不考虑开裂影响下截面剪力相差不大,此处仅对工况2(考虑开裂影响下的最不利剪力)进行计算,计算简图见图5。

图5 最不利剪力计算简图(单位:cm)

将计算结果进行汇总,得到翼缘根部截面(A截面)、顶板根部截面(B截面)及顶板跨中截面(C截面)的最不利内力,见表1—表4。

表1 控制截面最不利弯矩kN·m

表2 控制截面抗弯承载力验算

表3 控制截面裂缝宽度验算

表4 控制截面抗剪承载力验算

根据计算结果可知,不考虑开裂影响时翼缘板及顶板受力能满足规范要求,在考虑开裂影响时顶板根部截面、顶板跨中截面承载力不满足规范要求,其余截面受力验算能满足规范要求。

5 结论和建议

5.1结论

1)通过计算分析可知,龄期收缩差引起的应力相对较小,而温度收缩差的影响较大。

2)未出现裂缝时,梁体翼缘板及顶板的受力均能满足规范要求,但在出现裂缝后,梁体顶板根部截面、顶板跨中截面承载力略有不足。

5.2建议

1)建议后期应对商品混凝土的配合比进行严格控制,尽量避免在高温时间浇筑混凝土,并应加强混凝土的养护工作。

2)对A17~A21联现浇箱梁裂缝进行封闭,宽度>0.15 mm的应进行灌注;在桥面铺装增设防水层,阻止雨水渗入梁体影响梁体的耐久性;在桥面铺装中增加适量钢筋(包括植筋),以增加梁体的安全储备。

3)结构成桥后建议通过荷载试验的方式对该联桥的承载能力进行评估,已保证结构的运营安全。

[1]中华人民共和国交通部.JTJ 021—89公路桥涵设计通用规范[S].北京:人民交通出版社,1989.

[2]中华人民共和国交通部.JTG D60—2004公路桥涵设计通用规范[S].北京:人民交通出版社,2004.

[3]中华人民共和国交通部.JTJ 023—85公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北京:人民交通出版社,1989.

[4]中华人民共和国交通部.JTG D62—2004公路钢筋混凝土及预应力混凝土桥涵设计规范[S].北京:人民交通出版社,2004.

[5]中华人民共和国交通部.JTG/T J21—2011公路桥梁承载能力检测评定规程[S].北京:人民交通出版社,2011.

[6]交通部公路科学研究所,交通部公路局技术处,交通部公路规划设计院,等.大跨度混凝土桥梁的试验方法[M].北京:人民交通出版社,1982.

[7]刘利,高岩,梁志广.弯剪开裂后预应力混凝土梁承载能力试验研究[J].铁道建筑,2012(6):13-15.

(责任审编郑冰)

文章编号:1003-1995(2016)08-0069-05

Analysis on Top Deck Crack Cause for Certain Cast-in-place Prestressed Concrete Continuous Box Girder Bridge

LIU Boqi

(Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

T ransverse cracks were found on the bottom surfaces of the flange plates and the top deck of a cast-inplace continuous box girder bridge in Guangzhou province during the form removal process.T o solve the problem,the distribution,shapes and width of cracks in the bridge were investigated by construction data collection,the appearance detection,the structural inspection.T he cause of cracking and whether the bridge with cracks could bear loads in operation stage were investigated by the finite element analysis.According to detection results,temperature shrinkage difference has a large effect on the transverse cracks.T ransverse cracks have a large effect on the local transverse force of the flange plates and the top deck of box girder.T he carrying capacity of the root section,cross section of the top deck were slightly insufficient.Suggestions on solutions to the problems are provided to increase the carrying capacity,improve the traffic capacity.

Cast-in-place continuous box girder;Finite element analysis;Crack;T emperature shrinkage difference;Age shrinkage difference

U445.57

A

10.3969/j.issn.1003-1995.2016.08.13

1003-1995(2016)08-0053-05

2016-02-25;

2016-05-23

刘伯奇(1986— ),男,助理研究员,硕士。