高强钢板弯曲成形界面压力变化规律及黏模行为

董文正,徐令林启权

(1. 湘潭大学 机械工程学院,湖南 湘潭,411105;2. 湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙,410082)

高强钢板弯曲成形界面压力变化规律及黏模行为

董文正1,2,徐令1,林启权1

(1. 湘潭大学 机械工程学院,湖南 湘潭,411105;

2. 湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙,410082)

以汽车用高强钢板DP600为研究对象,采用数值模拟与工艺试验相结合的方法研究弯曲变形模式下成形界面压力分布规律及其黏模行为。研究结果表明:在高强钢板弯曲成形过程中,凹模圆角的接触压力存在瞬态和稳态2个阶段,分别对应着磨损严重的2个区域:0~10°和30°~50°。经过200次弯曲成形实验后,凹模圆角0~10°和30°~50° 2个区域的Ry较大,表明该区域黏模行为较严重,验证数值模拟结果的可行性与有效性。

高强钢板;弯曲成形;界面压力;黏模行为

近年来,由于节能、安全、环保的需要,汽车轻量化已成为世界汽车发展的主题。汽车用高强钢(HHS)因其独特的深拉深性、高强度、烘烤硬化性等诸多优点,逐渐取代了普通低碳钢冷轧钢板,在轻量化汽车用材料中占据越来越高的比例[1-3]。但是,汽车用高强钢强度的增大使它的冲压成形性能变差,特别是在汽车零件复合变形模式下,模具和工件表面容易产生黏合、磨损及划痕等缺陷,即产生黏模行为。黏模行为严重影响了模具使用寿命和工件表面质量,给企业造成经济损失。有关黏模行为的研究主要集中在特定的摩擦磨损实验装置上,如销-盘、滑块-平板、带材拉伸-弯曲(PTU)和压筋拉延等传统实验装置[4-6]。目前有关高强钢板成形过程中的黏模行为,特别是考虑板料实际变形特性的黏模机理,研究尚不充分。储家佑等[7-8]分析了拉深模黏结瘤的形成过程,并总结了黏结瘤的特点及其黏着部位。WANG等[9-10]对冲压成形拉毛行为进行了系统研究,分析了模具表面形貌演化、模具硬度等因素对拉毛行为的影响,并建立了抑制高强钢板成形表面损伤的模具参数匹配窗口,尝试通过选择不同的模具材料及模具表面处理以减小拉毛缺陷。PEREIRA等[11-13]系统研究了U形弯曲过程中模具凹模圆角部位接触压力分布规律,认为瞬态的接触压力峰值是影响后续黏模行为的关键因素,王成勇等[14]也得到了类似结论。本文作者对方盒拉深成形过程的宏观黏模行为进行了大量的试验研究,发现拉深凹模黏模区域不一定都发生在凹模颈部区域[15-16]。CHRISTIANSEN等[17-19]认为:在单纯的拉深变形模式下,黏模主要发生在凹模圆角0°~20°和50°~70° 2个区域。然而,有关高强钢板在不同变形模式下的冲压成形黏模机制的研究尚不充分。本文作者通过数值仿真和实验验证对比的方法对弯曲变形模式下的宏观黏模行为进行了研究,以探索冲压模具的磨损行为并为实际冲压生产工艺提供一定的指导。

1 U型弯曲成形的有限元模拟及理论分析

1.1 有限元模型与结果

利用有限元软件DEFORM-2D对U型弯曲变形过程中的界面压力分布规律及黏模行为进行数值模拟分析。图1所示为U型弯曲变形的有限元模型及网格划分示意图。考虑到U型弯曲的对称性,为了提高模拟计算效率,取整个模型的1/2进行计算。模拟类型设置为平面应变类型,网格类型设置为四面体单元,板料网格数为1 400,凹模网格数量为2 000,利用软件自带的网格密度窗口工具对模具(凹模圆角部分)与板料(法兰部分)的主要变形区域进行网格密度重划分,划分比例为0.001:0.01:0.1。其中弯曲凸模、压边圈设置为刚体,凹模与板料设置为弹塑性体,成形速度设为20 mm/min。

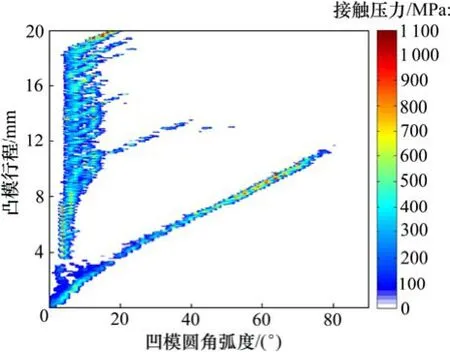

图2所示为U型弯曲成形过程中模具圆角界面接触压力的演化规律。利用DEFORM软件中点跟踪工具,每隔0.5°取点1次,然后将结果导出至Matlab中实现平面云图的可视化。由图2可知:随着弯曲行程的增加,界面接触压力区域主要集中在 2个区域:1) 0~10°之间的稳态区,该区几乎存在于整个冲压行程中,相对滑移距离长,界面接触压力分布比较均匀;2) 弯曲初期至弯曲中期覆盖大部分凹模圆角的瞬态区,该区界面接触压力分布变化较大。

图2 U形弯曲变形过程中凹模圆角界面压力演化规律Fig.2 Distribution of contact pressure in bending process

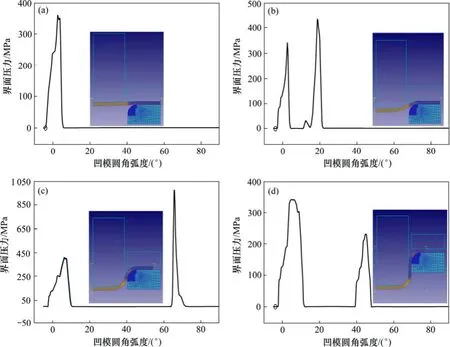

图3所示为不同成形阶段凹模圆角的界面接触压力分布规律。由图3可知:整个弯曲成形程中,凹模圆角界面接触压力分布是时刻变化的,2个接触压力峰值之间是不连续的。当弯曲凸模刚开始接触板料下行时,整个凹模圆角区域界面接触压力只在接触区域0~10°之间有一个应力峰值,约为360 MPa;随着弯曲行程的增加,对应的凹模圆角区域出现2个应力峰值,分别约为350 MPa与450 MPa,第1个峰值为稳态区峰值,第2个峰值为瞬态区峰值,并且2个接触压力峰值之间存在接触力为零的状态;随着弯曲行程的进一步增加,瞬态区的峰值迅速上升,高达1 000 MPa;成形至弯曲后期时,瞬态区的峰值逐渐下降,直至整个弯曲成形过程结束。瞬态区的峰值压力几乎分布于整个凹模圆角。

由以上分析可知:以往的研究主要集中在稳态区域的界面接触压力上,而忽视了瞬态区域的界面接触应力的变化。在模具设计与受力校核的时候,常采用的是稳态区域的界面接触压力,因此低估了界面的真实接触压力,导致模具过早的失效。因此,正确理解和评估板料/模具弯曲成形过程中的界面接触压力行为,对弯曲成形工艺、模具设计具有重要的指导意义。

图3 U型弯曲不同变形阶段凹模圆角界面压力分布规律Fig.3 Distribution of contact pressure in bending process with different steps

1.2 弯曲变形过程中凹模圆角处的磨损行为

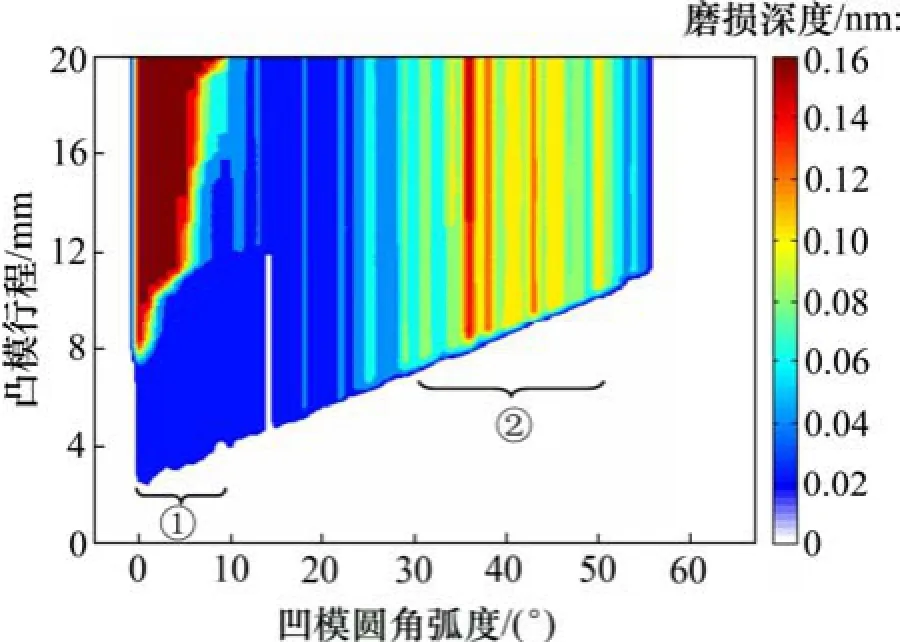

将有限元与Archard磨损模型进行耦合。图4所示为弯曲变形过程中凹模圆角处模具磨损深度的变化规律。由图4可知:整个凹模圆角型面也存在0~10°和30°~50° 2个严重的磨损区域。这与稳态区、瞬态区接触压力分布相对应。说明稳态区和瞬态区分别是造成凹模圆角0~10°和30°~50°磨损的直接原因。因此,在实际模具设计当中,必须着重考虑这2个区域的抗磨损性能,以防模具局部严重磨损导致整个模具失效、报废。

图4 U型弯曲成形凹模圆角磨损深度FEM预测结果Fig.4 FEM result of wear depth at die radius in bending process

1.3 理论分析与讨论

上述有限元结果显示的弯曲成形界面的接触压力分布规律虽然很难从试验上加以验证,但是,通过弯曲过程的力学理论分析,可以进一步加深对成形界面接触压力分布规律的认识。

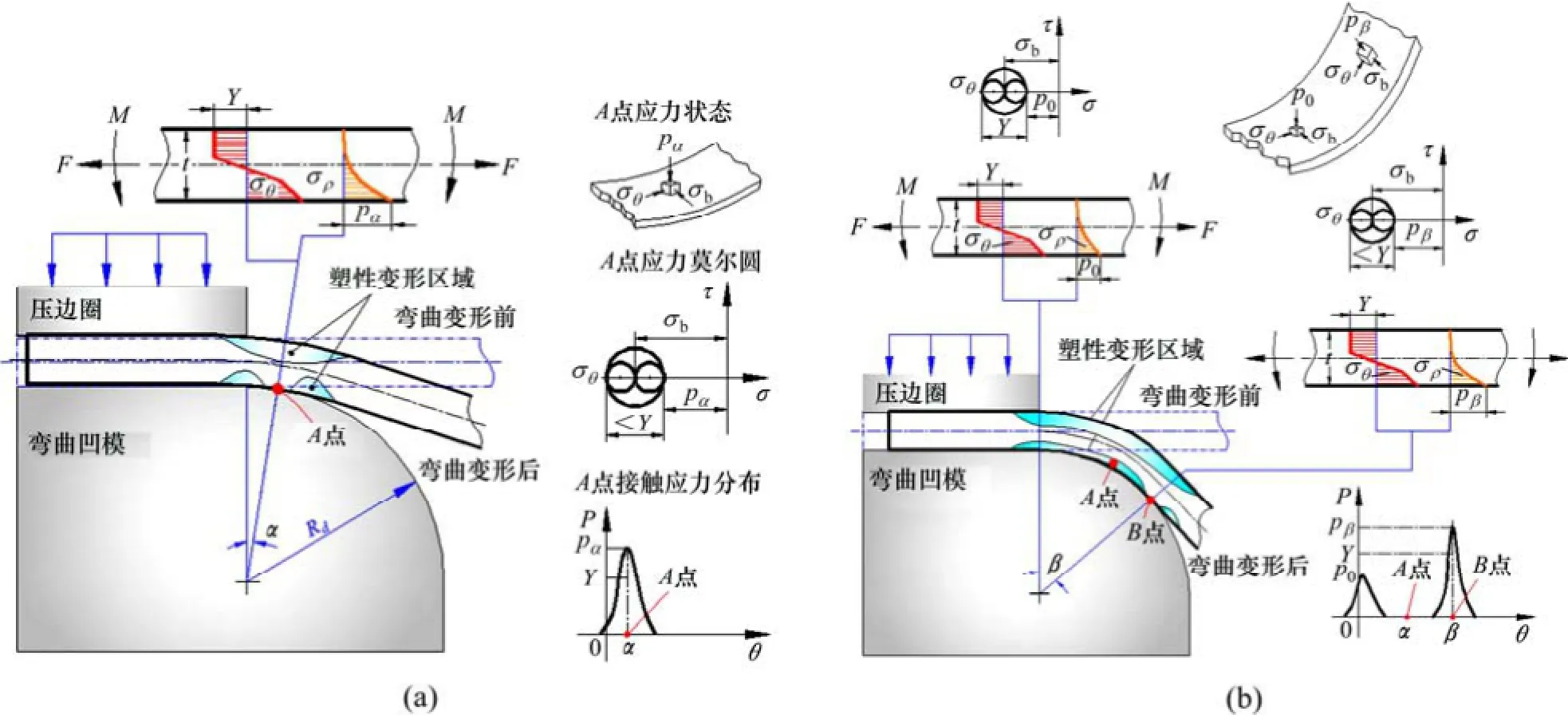

图5所示为U型弯曲过程中凹模圆角界面接触状态示意图。由图5(a)可知:在弯曲角度很小的情况下,可以近似为单点弯曲成形(接触点为A)。这种情况下,板料外层在拉力F与弯矩M的作用下发生塑性变形,板料内层接触点附近两侧也发生不同程度的塑性变形。该接触点位置的外层切向应力 σθ达到板料的屈服应力 Y,内层为压应力,接触点两侧的切向应力值也达到屈服应力 Y。径向应力σρ则应由最外层表面0 Pa(该处为自由表面)增大到 pα。由于是宽板弯曲成形,因此,它是一个平面应变问题,宽度方向应变可近似作0处理,而应力状态是立体的,因此,内层接触压力非常大,通过应力莫尔圆可知:该界面接触压力 pα同样大于屈服应力Y。这与滑移线模型提出的表面塑性变形区一致。

当弯曲凸模继续下行,由于板料刚度和凸模成形力的不匹配,成形接触界面由单点接触弯曲变成两点接触弯曲,如图5(b)所示。此时,接触点之间的板料与弯曲凹模分离,并在拉力F与弯矩M的作用下产生“V”型弯曲,相当于2点同时在进行悬臂梁弯曲,在表面产生塑性变形。此时,凹模原初始点位置(凹模圆角 0°方向)的板料内外表层材料切向应力首先达到屈服点(应力莫尔圆直径为Y),并逐步向中性层扩展。该点由于没有和凹模型面接触,其成形界面接触压力pα为0 Pa。而β角处的B点,其接触状态与初始阶段的A点相似,内外层切向应力 σθ均达到屈服应力Y。径向应力σρ由最外层表面 0 Pa(该处为自由表面)增大到 pα。且界面接触压力 pα也大于材料的屈服应力Y。

图5 弯曲过程中凹模圆角界面接触状态示意图Fig.5 Contact conditions at die radius in bending process

上述讨论的弯曲成形初始阶段A位置对应着成形界面接触压力的稳态区域。后续阶段B点滑过的区域,对应着成形界面接触压力的瞬态区域,且该区域接触压力相对较高,是导致 30°~50°区域严重磨损的主要因素之一。

2 U型弯曲成形试验验证

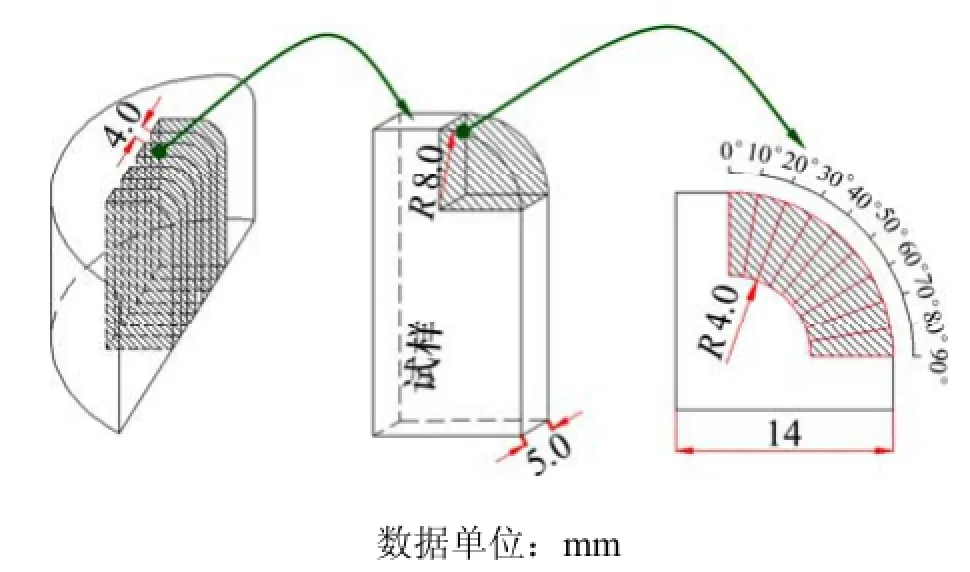

为了验证有限元模拟结果的有效性,选择Ry作为黏模行为的评估标准[20]。对称选取凹模圆角四处待测量部位,利用线切割编程,依次通过整体取块、圆角部位9等份切割(平均每10°切1小块)获取试样小块,试样小块取样宽度为5 mm,按圆角半径为R8计算的话,每个取样小块约为1.25 mm(考虑到每次线切割误差大约有0.1 mm)。由于待测试样比较小,通过外置小夹具把它夹稳,依次置于粗糙度试验台进行表面形貌测量与观察。图6所示为弯曲凹模圆角取块分析测定示意图。

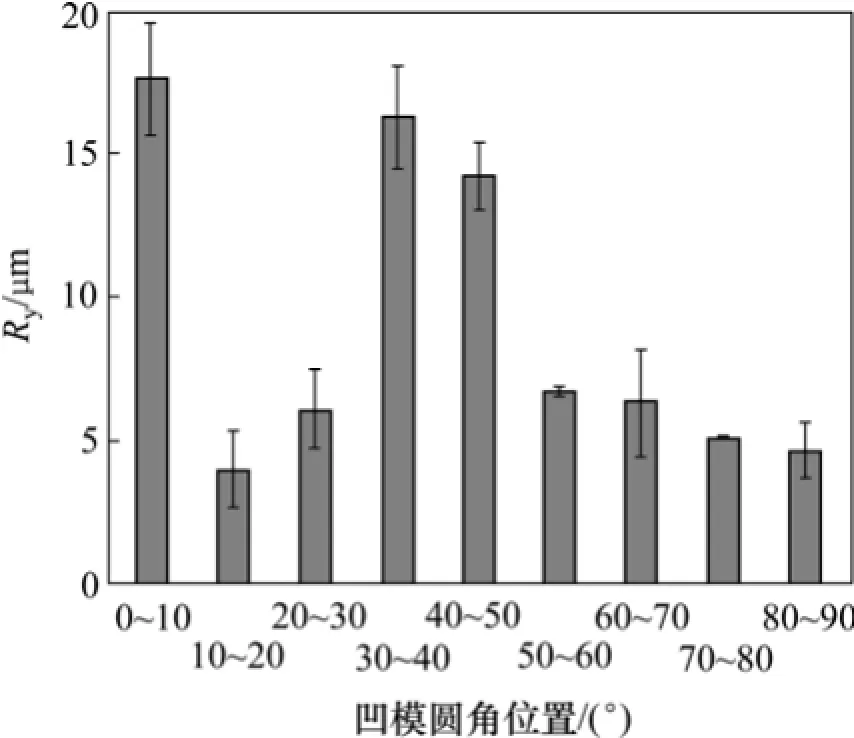

图7所示为弯曲成形次数N=200时弯曲凹模圆角各部分Ry分布情况。由图7可知:0~10°和30~50° 2个区域平均Ry为其他区域的2倍左右,此时可以预测该2个区域明显发生了严重的黏模行为。这与上述有限元模拟结果相一致,说明Archard黏模评价方法以及评价指标Ry均能够较好地预测黏模行为。

图6 弯曲凹模圆角取块分析测定示意图Fig.6 Diagram of bending die for tests

图7 弯曲凹模圆角Ry分布规律Fig.7 Distribution of Ryat die radius

3 结论

1) 在高强钢板弯曲成形的整个过程中,界面压力在凹模型面上的分布存在2个特征区域:一是峰值压力较高,主要分布在凹模圆角起始位置的瞬态区;二是峰值压力较低,覆盖凹模圆角大部分区域的稳态区。

2) 实验得到的 Ry在凹模圆角的分布与数值模拟结果相一致,表明高强钢板弯曲成形过程中凹模圆角主要黏模区域集中在0°~10°和30°~50°,并且2个黏模严重区域的形成与成形界面压力分布存在很大的相关性。

[1] FAN D W, KIM H S, DE COOMAN B C. A review of the physical metallurgy related to the hot press forming of advanced high strength steel[J]. Steel Research International, 2009, 80(3):241-248.

[2] GROCH P, CHRISTIANY M. Evaluation of the potential of tool materials for the cold forming of advanced high strength steels[J]. Wear, 2013, 302(1/2): 1279-1285.

[3] KIM H, SUNG J, GOODWIN F E, et al. Investigation of galling in forming galvanized advanced high strength steels(AHSSs)using the twist compression test (TCT)[J]. Journal of Materials Processing Technology, 2008, 205(1/2/3): 459-468.

[4] 温诗铸, 黄平. 摩擦学原理[M]. 3版. 北京: 清华大学出版社,2012: 333-352. WEN Shizhu, HUANG Ping. Principles of tribology[M], 3rd ed. Beijing: Tsinghua University Press, 2012: 333-352.

[5] BAY N, OLSSON D D, ANDREASEN J L. Lubricant test methods for sheet metal forming[J]. Tribology International,2008, 41(9): 844-853.

[6] HORTIG D, SCHMOECKEL D. Analysis of local loads on the draw die profile with regard to wear using the FEM and experimental investigations[J]. Journal of Materials Processing Technology, 2001, 115(1): 153-158.

[7] 储家佑, 江更新. 冲模粘结瘤的形成机理[J]. 模具工业,1989(3): 9-11. CHU Jiayou, JIANG Gengxin. The formation mechanism of adherence burl in drawing die[J]. Die and Mould Technology,1989(3): 9-11.

[8] 田柱平, 卫雅文. 拉深模粘结瘤的形成及有效预防[J]. 模具技术, 1999(2): 69-72. TIAN Zhuping, WEI Yawen. The formation and effective prevention for adherence burl in drawing die[J]. Die and Mould Technology, 1999(2): 69-72.

[9] WANG Dan, YANG He, LI Heng. Advance and trend of friction study in plastic forming[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(5): 1263-1272.

[10] HOU Yingke, ZHANG Weigang, YU Zhongqi, et al. Selection of tool materials and surface treatments for improved galling performance in sheet metal forming[J]. The International Journal of Advanced Manufacturing Technology, 2009, 43(9/10):1010-1017.

[11] PEREIRA M P, YAN W, ROLFE B F. Sliding distance, contact pressure and wear in sheet metal stamping[J]. Wear, 2010, 268:1275-1284.

[12] PEREIRA M P, DUNCAN J L, YAN W, et al. Contact pressure evolution at the die radius in sheet metal stamping[J]. Journal of Materials Processing Technology, 2009, 209(7): 3532-3541.

[13] PEREIRA M P, YAN W, ROLFE B F. Wear at the die radius in sheet metal stamping[J]. Wear, 2012, 274/275: 355-367.

[14] 王成勇, 鲁志兵, 张鹏, 等. 高强钢弯曲凹模型面接触应力分布及演化[J]. 塑性工程学报, 2014, 21(2): 102-107. WANG Chengyong, LU Zhibing, ZHANG Peng, et al. Research on the distribution and evolution of contact stress on the bending die surface in the forming process of the high strength steel[J]. Journal of Plasticity Engineering, 2014, 21(2): 102-107.

[15] 董文正, 林启权, 王志刚, 基于FEM-Archard模型的高强钢冲压成形宏观粘模行为评估[J], 材料科学与工艺, 2015, 23(3):35-38. DONG Wenzheng, LIN Qiquan, WANG Zhigang. On the galling behavior in HSS sheet metal forming process by FEM-Archard model[J]. Materials Science and Technology, 2015, 23(3):35-38.

[16] 林启权, 彭大署, 王志刚, 等. 高强度钢板方盒形件拉深粘模行为[J]. 中南大学学报(自然科学版), 2009, 40(6): 1529-1534. LIN Qiquan, PENG Dashu, WANG Zhigang, et al. Galling behavior in square cup drawing of high tensile strength steel[J]. Journal of Central South University (Science and Technology),2009, 40(6): 1529-1534.

[17] CHRISTIANSEN S, DE CHIFFRE L. Topographic characterization of progressive wear on deep drawing dies[J]. Tribology Transactions, 1997, 40(2): 346-352.

[18] JENSEN M R, DAMBORG F F, NIELSEN K B, et al. Applying the finite-element method for determination of tool wear in conventional deep-drawing[J]. Journal of Materials Processing Technology, 1998, 83(1): 98-105.

[19] SHAHANI A R, SALEHINIA I. Analysis of wear in deepdrawing process of a cylindrical cup[J]. Journal of Materials Processing Technology, 2008, 200(1): 451-459.

[20] 侯英苛, 张卫刚, 于忠奇, 等. 模具硬度对高强钢板拉毛缺陷的影响规律研究[J]. 塑性工程学报, 2008, 15(6): 43-47. HOU Yinke, ZHANG Weigang, YU Zhongqi, et al. The study of the effect of die hardness on galling of high strength steel[J]. Journal of Plasticity Engineering, 2008, 15(6): 43-47.

(编辑 陈爱华)

Contact pressure and galling behavior at die radius in bending process with high strength steel sheet

DONG Wenzheng1,2, XU Ling1, LIN Qiquan1

(1. School of Mechanical Engineering, Xiangtan University, Xiangtan 411105, China;2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Hunan University,Changsha 410082, China)

The galling behavior on the tool/HSS interface was investigated by numerical simulation and experimental test. The results show that two typical contact pressure responses, called transient response and steady-state response,correspond to the galling zone: 0-10° and 30-50° at die radius respectively. Besides, the evaluation index Ryon the region of 0-10° and 30-50° at die radius is larger than the other zones after 200 bending times, which refers to the galling zone. The experimental results coincide well with the numerical simulation results, which certifies the validity and feasibility of those two methods.

high strength steel sheet; bending; contact pressure; galling behavior

TG386.3

A

1672-7207(2016)05-1513-06

10.11817/j.issn.1672-7207.2016.05.009

2015-07-11;

2015-09-25

国家自然科学基金资助项目(51175445);湖南省自然科学基金资助项目(14JJ2066);汽车车身先进设计制造国家重点实验室开放基金资助项目(31515011) (Project(51175445) supported by the National Natural Science Foundation of China; Project(14JJ2066)supported by the Natural Science Foundation of Hunan Province; Project(31515011) supported by the State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body)

林启权,教授,博士生导师,从事塑性成形理论及数值模拟研究;E-mail: xtulqq@163.com