汽动给水泵油膜振荡故障分析与处理

屈 斌,张 宁,马会云,张 利

(1.国网天津市电力公司电力科学研究院,天津 300384;2.天津军粮城发电有限公司,天津 300300)

汽动给水泵油膜振荡故障分析与处理

屈 斌1,张 宁1,马会云2,张 利1

(1.国网天津市电力公司电力科学研究院,天津 300384;2.天津军粮城发电有限公司,天津 300300)

某电厂200 MW汽轮机组的汽动给水泵组在运行中多次出现振动突增并导致跳闸,通过对故障进行分析诊断确认为油膜涡动引发油膜振荡所致,并在多次治理与现场试验中最终找到故障根源为基础的不均沉降,通过采用减小轴承顶部间隙的方法将故障成功消除。

汽动给水泵;油膜涡动;油膜振荡;轴承顶隙

0 概述

某电厂200 MW汽轮机组汽动给水泵为2007年加装的全容量泵组。小汽轮机型号为TGQO6/7-1,由北京电力设备总厂制造,采用全周式进汽方式。汽动给水泵由沈阳水泵股份有限公司制造,汽动给水泵组4个轴承均为圆筒瓦,其中1,2号轴承支撑汽轮机转子,3,4号轴承支撑给水泵转子,1,2号轴承配备了轴振传感器。小汽轮机转子为整锻实心转子,与汽动给水泵转子采用叠片式挠性联轴器进行连接。汽动给水泵组与主机一同坐落于18 m平台上。

1 故障分析诊断

自2014年初,该小汽轮机组1,2号轴承轴振幅值开始突然增大,且多发于汽轮发电机组高负荷工况下,最大振幅呈现逐渐升高的趋势。当小汽轮机组振动正常未出现异常增大时,轴振幅值基本维持在20-30 μm。

2014-04-08,该小汽轮机组振动再次突然增大,2号轴振X向振幅达到150 μm,触发了保护导致跳闸。1号X向、1号Y向、2号Y向振幅也都达到100 μm以上,跳闸时汽轮发电机组负荷为180 MW。

针对这一问题,利用专业仪器对小汽轮机的振动情况进行监测分析。4月9日启动汽动给水泵,在转速升至4 800 r/m in之前,1号、2号轴振幅均维持在20-30 μm的较低水平,包括过临界在内的最大幅值不超过40 μm。但当转速升到4 800 r/m in时,1、2号轴振幅突然上升,最大振幅出现在1号瓦,达到82 μm。而当转速达到5 000 r/m in以上时,振动幅值又恢复至之前水平。

由小汽轮机启动波德图可知,在4 800 r/m in 至5 000 r/m in的转速区间内,通频振幅(上部曲线)较其他转速下明显升高。汽轮机转子的临界转速分别为,一阶:2 550 r/m in;二阶:12 220 r/m in。显然,这里振幅的升高并不是过临界造成的,而且在通频振幅升高时,基频振幅值并未升高而是继续维持在较低水平,这说明整体振幅的升高是由其他频率分量造成的,需要观察频谱图做进一步分析。

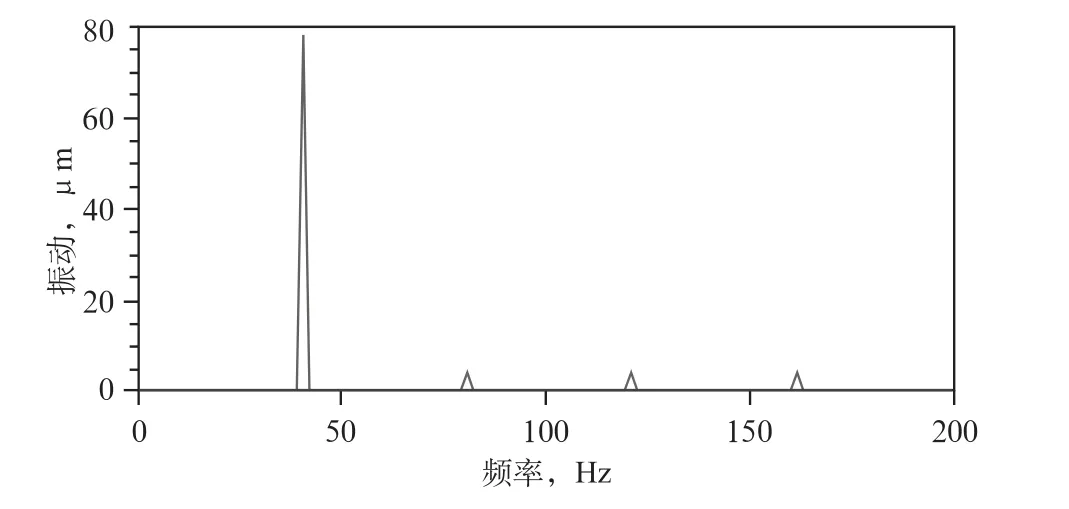

图1为振幅最大时的频谱图,此时转速为4 824 r/m in,一倍频频率为80.40 Hz,幅值3.9 μm;左侧较高的峰值为半频分量,其频率为40.20 Hz,幅值78.3 μm。通过对比图谱中半频与一倍频的大小可见,此时的通频振幅绝大部分为半频成分。

图1 振动故障频谱图

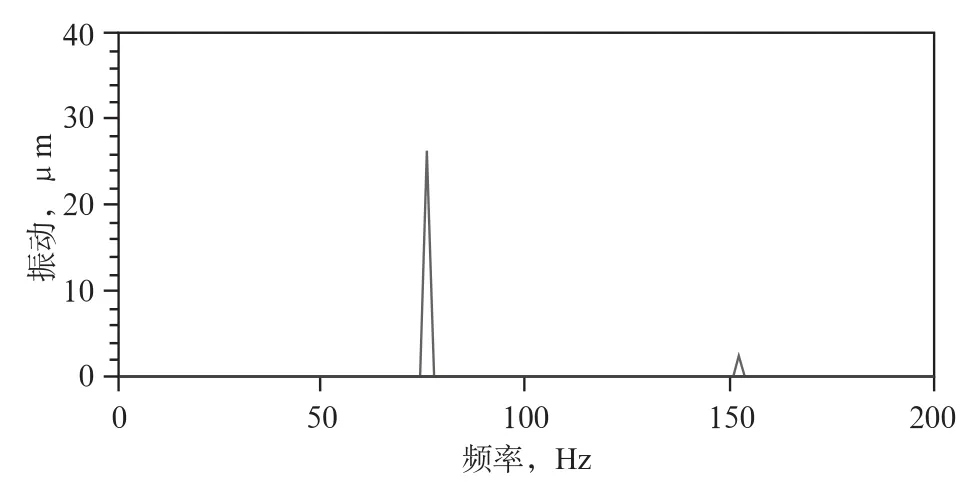

图2为振动故障发生前的频谱图,此时给水泵转速为4 568 r/m in,通频振幅32.96 μm,基频振幅26.25 μm。半频处也有幅值出现但很小,约为1 μm。通过对比振动故障发生前后的频谱图不难发现,振幅突然升高是由于半频分量的突增造成的。在随后的监测中发现,给水泵转速在反复升降的过程中,每次经过或停留于4 800 r/m in附近时均会出现振动升高的情况,且同样为半频分量突增所致。

图2 故障发生前的频谱图

至此归纳出该机组振动故障的特点:

(1) 振动增大与转速有关,且发生于4 800 r/m in附近。在此基础上转速升高或降低振动均恢复正常;

(2) 振动故障发生时振幅以半频分量为主;

(3) 未发生振动故障时机组振动幅值较低;

(4) 振动增大具有突发性。

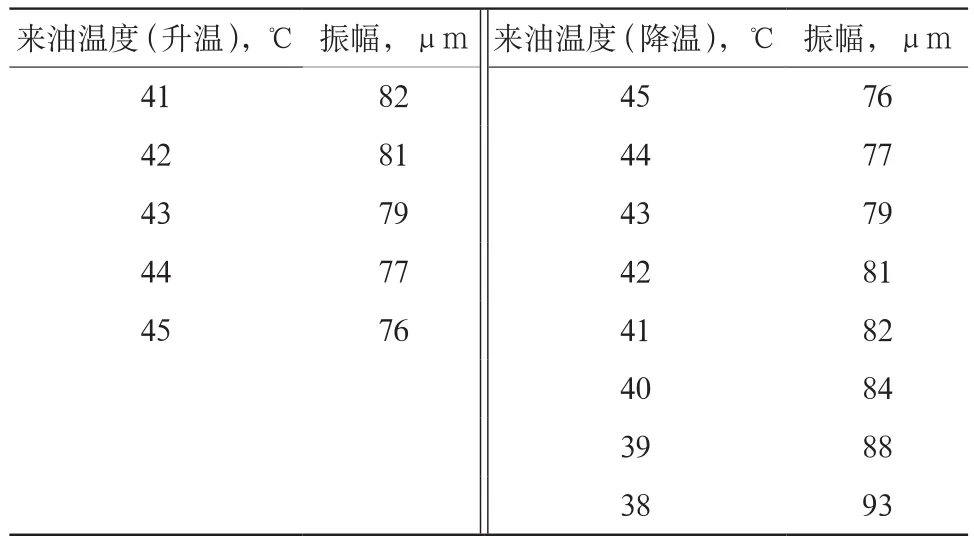

由半频分量引起的振动故障原因多为油膜涡动或汽流激振,而汽流激振多发生在高参数的大中型机组上。该小汽轮机采用4抽的低参数蒸汽,出现汽流激振的可能性不大。此外汽流激振一旦出现,引起的振动将随着进汽量的升高而升高,不应出现进汽量增大振动反而恢复正常的情况。为进一步论证故障原因为油膜涡动,排除汽流激振的可能性,进行了变油温试验。在保证机组其他运行参数不变的前提下,首先稳定转速至4 800 r/m in以激发振动故障,然后将润滑油供油温度从当前的41 ℃升至45 ℃(每5 m in升高1 ℃),之后将供油温度降降至38 ℃(每5 m in降低1℃)。考虑到机组安全试验中只将温度降低到38 ℃。以1号轴振为例,变油温试验数据如表1所示。

在变油温试验中温度升高,润滑油粘度下降,油膜稳定性增强,使轴承趋于稳定,振动减少;反之,温度降低,润滑油粘度增加,稳定性减弱,使轴承稳定性变差,振动增强。这种现象是典型的油膜涡动的特征。

表1 变油温试验数据

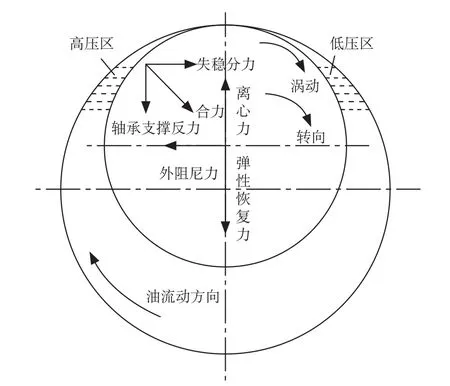

油膜涡动是一种自激振动。假设1根不受任何载荷、完全平衡的理想转轴在高速转动时,其轴径中心应与轴承中心重合。如果转轴受到外力扰动,就会使轴径中心偏离轴承中心产生1个小位移,轴径在轴承中的位置如图3所示。此时,偏离轴承中心的轴径将受到油膜弹性恢复力的作用,以迫使轴径回至原中心位置。同时轴颈的偏移使油流的压力分布发生变化,被轴颈带动而高速流动的润滑油从大间隙流进小间隙,油压逐渐升高,形成图中所示的高压区,而流出后的油压逐渐降低,形成低压区。这2个区域的压差整体上垂直于轴颈偏移方向,形成失稳分力,它具有迫使转轴沿着垂直于径向的偏移方向进行同向涡动的趋势。

图3 轴颈受力分析

实际运行中的汽动给水泵汽轮转子轴颈中心并不是与轴承中心完全重合的,因此产生了涡动失稳,这种涡动的频率等同或略小于转轴工频的一半。一旦发生涡动,转轴又将受到离心力的作用。这个离心力又会进一步加大轴径的偏移量,从而进一步减小油膜间隙,使压差增大,使失稳分力更大,如此周而复始形成自激振动,这就是油膜涡动的形成机理。当转轴的工作转速低于2倍的一阶临界转速时,涡动的频率低于该临界转速,此时振动水平相对较轻,称为油膜涡动。但当转轴的工作转速达到2倍的一阶临界转速时,油膜涡动频率与临界转速重合,产生共振,发展成为油膜振荡。由于油膜振荡的本质是一种共振,因此它的破坏性非常大,容易造成设备的损坏。

在变油温试验中,随着油温升高,润滑油粘度下降,油膜稳定性增强,使轴颈趋于稳定,振动减小;反之,油温降低,润滑油粘度增加,油膜稳定性减弱,使轴承稳定性变差。至此可以断定该机组的振动故障是由油膜涡动造成的油膜振荡引起的。

2 故障处理过程

该类故障的处理思路主要有2个方面。

(1) 减小扰动,消除转轴偏离平衡位置的诱因。主要从减小转子的原始振动入手,也就是通过动平衡加重来降低转子的不平衡振动水平。监测发现:1号、2号轴振的一倍频一直稳定在20-30 μm,可改善的潜力很小,而且这种振动幅值对转子的扰动十分有限,并不是引起油膜涡动的主要原因。

(2) 由于该小汽轮机组长期未检修,推测是轴系中心、轴瓦间隙在运行中发生了变化,从而导致轴承稳定性下降并造成油膜涡动。于是决定进行揭瓦检修:检查轴瓦磨损情况;复核轴瓦紧力、间隙及复核转子中心数据。

经过检修发现,2号轴承上瓦出现碎裂,下瓦有轻微磨损,顶部间隙达到0.43 mm。于是更换内瓦并调整顶部间隙到0.36 mm,以满足厂家给出的0.32-0.39 mm的标准要求。

2014-04-18再次启动小汽轮机组。此时,1号、2号轴承的振动情况得到明显的改善,但是每当小汽轮机组转速达到4 800 r/m in附近时,仍然会出现半频振动分量突增的情况,只是最大振幅由之前的90 μm降低到60 μm。该机组的油膜涡动故障并未完全消除。该小汽轮机在此状态下运行到2014年9月,再次停机对其进行全面检修,检查转子末级叶片、平衡块、汽封等部位,均未发现异常。测量轴弯曲度、晃度、瓢偏、通流间隙、汽封间隙等全部符合工艺要求。但2号轴承下瓦乌金出现大面积碎裂,为此更换了新轴瓦。按技术要求,将1号瓦顶隙调整为0.30 mm,2号瓦顶隙0.35 mm。检修完毕再次启动机组,振动情况得到较大改善,机组经过4 800 r/m in附近时振幅降低至40 μm以内,但频谱图显示半频分量仍然存在。

2014-10-31T17:00,小汽轮机再次出现油膜振荡,2号轴振X向达到154 μm触发保护跳机,同时2号轴振Y向64 μm,1号轴振X向134 μm,Y向81 μm,小机转速4 830 r/m in。经过2次检修,对损伤轴瓦进行了更换并将各项检修指标全部调整至标准要求,仍然出现油膜振荡。

为了查找最终原因,对汽动给水泵进行了振动外特性测试,分别对基础、地脚、轴承座进行振动测量。发现水泵基础振幅达到了20 μm,而相邻同型机组的汽动给水泵地面基础的振动值只有2 μm,这说明基础出现了松动。为了查清是否因基础松动导致机组不均匀沉降,重新校核了轴颈扬度值,发现1号轴颈前扬0.45 mm;2号轴颈前扬0.26 mm。而设计安装要求为:1号轴颈前扬0.16 mm;2号轴颈后扬0.20 mm,二者相去甚远。由于该小汽机采用的是一体式设计,1号、2号轴承箱与汽轮机本体连接在一起,轴承座台板的垫铁也被浇筑在基础里,轴承内没有可调整的垫铁,因此无法进行轴承标高的调整。这说明扬度的变化是由不均匀沉降造成的,而不均匀的沉降使各轴承的载荷分配发生了变化,有的轴承因此载荷变轻从而造成轴承稳定性下降。由于该机组特殊的设计使得扬度无法通过轴承标高的调整完全恢复至标准要求,只能通过其他手段来改善轴承的稳定性。因此,对轴承的承载原理需做更加深入的分析与研究。

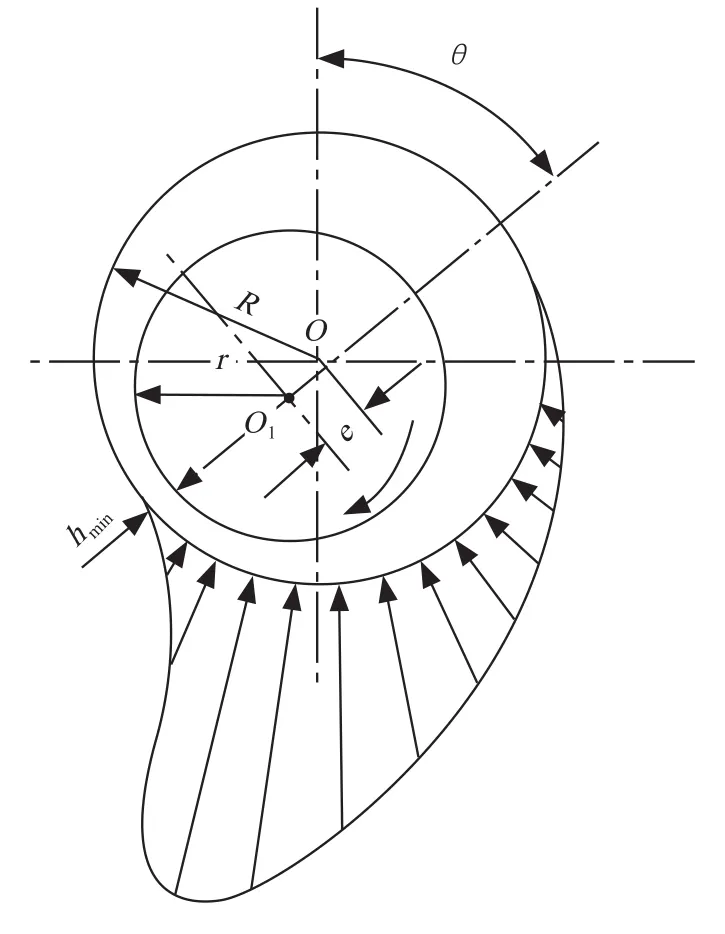

图4为轴承内油膜压力分布图,其中:θ为偏位角;e为偏心距;R为轴承半径;r为轴颈半径;hmin为最小油膜厚度。轴承的承载能力与多种参数有关,对于圆柱轴承可用下式表示:

式中:P为轴承载荷;Ψp为轴承承载能力系数;μ为润滑油动力黏度系数;l为轴承长度;d为轴颈直径;ω为轴颈旋转角速度;Ψ为相对间隙,Ψ=c/r;c为平均间隙,c=R-r。

图4 轴承内油膜压力分布

从上式分析,Ψp是相对偏心率ε(ε=e/c)和轴承长径比l/d的函数,偏心率越大或轴承长径比越小,Ψp也越大,轴承的载荷P也越大,轴承越稳定。同样,如果能够减小相对间隙Ψ也可以提高载荷P,使轴承更加稳定。要同时实现这2点,可以通过减小平均间隙c。在检修上,减小平均间隙就是减小轴承顶隙。当然减小轴承长径比也可以加强轴承的稳定性,但是缩短轴承的长度对轴承的改造程度过大且不可逆,不作为首选的方案。

于是决定进一步减小轴瓦顶隙。虽然原先1号、2号轴承的顶隙已经满足了厂家的标准,但是由于机组发生了不均匀沉降,需要突破这个标准来改善振动情况,因此决定采用椭圆轴承顶部间隙标准的要求,即轴颈径值的1.0 ‰-1.5 ‰。该小汽轮机组1号瓦轴径:120 mm,2号瓦轴径:160 mm,按照该标准计算,其顶隙可以分别降低至0.12 mm 和0.16 mm的下限。油膜涡动具有传导性,往往由一个轴瓦产生后传递至其他轴承,虽然机组2次跳机均由2号轴振触发,但因此断定油膜涡动完全由2号轴承引起并不严谨,监测仪器也并未监测到振动激起时1号、2号轴承有明显的先后顺序,所以决定将1号、2号轴承的顶隙同时减小。又考虑到避免出现干摩擦,决定将1号、2号顶隙在原基础上分别降低0.1 mm,达到0.20 mm和0.25 mm。

处理后的小汽轮机组于11月21日再次开启,启动后在各个转速下均未出现半频分量,高低负荷下振幅稳定。运行过程中的瀑布图显示振动几乎以一倍频为主,低频成分完全消失。在之后的运行中该机组再也未发生振动异常,故障处理取得成功。

3 结束语

油膜涡动和油膜振荡是一种比较常见的振动故障。油膜涡动频率为基频的一半或略低。当汽轮机转子转速达到转子一阶临界转速2倍时,油膜涡动与转子一阶临界转速重合发生共振,油膜涡动发展为油膜振荡,振幅剧烈升高,引起跳机。该公司小汽轮机故障就属此类。解决油膜振荡故障可以采取的办法有:减小轴瓦顶隙、增加轴承载荷、更换稳定性较强的轴瓦等。而在运行中如果急于降低油膜振荡的幅值也可以采取临时提高油温或投入顶轴油的措施。

1 施维新.汽轮发电机组振动及故障(第二版)[M].北京:中国电力出版社.2008.

2 罗剑斌,卢一兵,刘占辉,等.660 MW超超临界锅炉给水泵振动故障诊断[J].电力安全技术,2012,14(2):12-14.

3 汪杰斌,章遐林,杨 斌,等.给水泵汽轮机振动大跳闸原因分析及防范措施[J].电力安全技术,2011,13(10):14-1.

2015-07-27;

2016-03-27。

屈 斌(1987-),男,助理工程师,主要从事旋转机械振动故障诊断领域工作,email:dajiangjun188@126.com。

张 宁(1960-),男,高级工程师,从事旋转机械振动故障诊断工作。

马会云(1962-),女,高级工程师,主要从事汽轮机技术专业工作。

张 利(1985-),男,高级工程师,主要从事汽轮机振动技术、节能技术方面工作。