三辊式定(减)径机的类型及应用

李 群

(天津钢管集团股份有限公司,天津300301)

三辊式定(减)径机的类型及应用

李群

(天津钢管集团股份有限公司,天津300301)

根据工作机架的外形、传动形式、结构,归纳了三辊式定(减)径机工作机架的种类;介绍了轧辊名义直径与机架间距的内在联系,以及孔型加工的两种方法;简要叙述了3种轧辊径向调节的方式;着重分析了不同形式主传动的优缺点,并列举各类型三辊式定(减)径机实际应用的机组名称。提出了一种可能改善产品壁厚精度的想法。

定(减)径机;内传动;外传动;轧辊调节;集中差速传动;单机架传动;单辊传动;混合传动

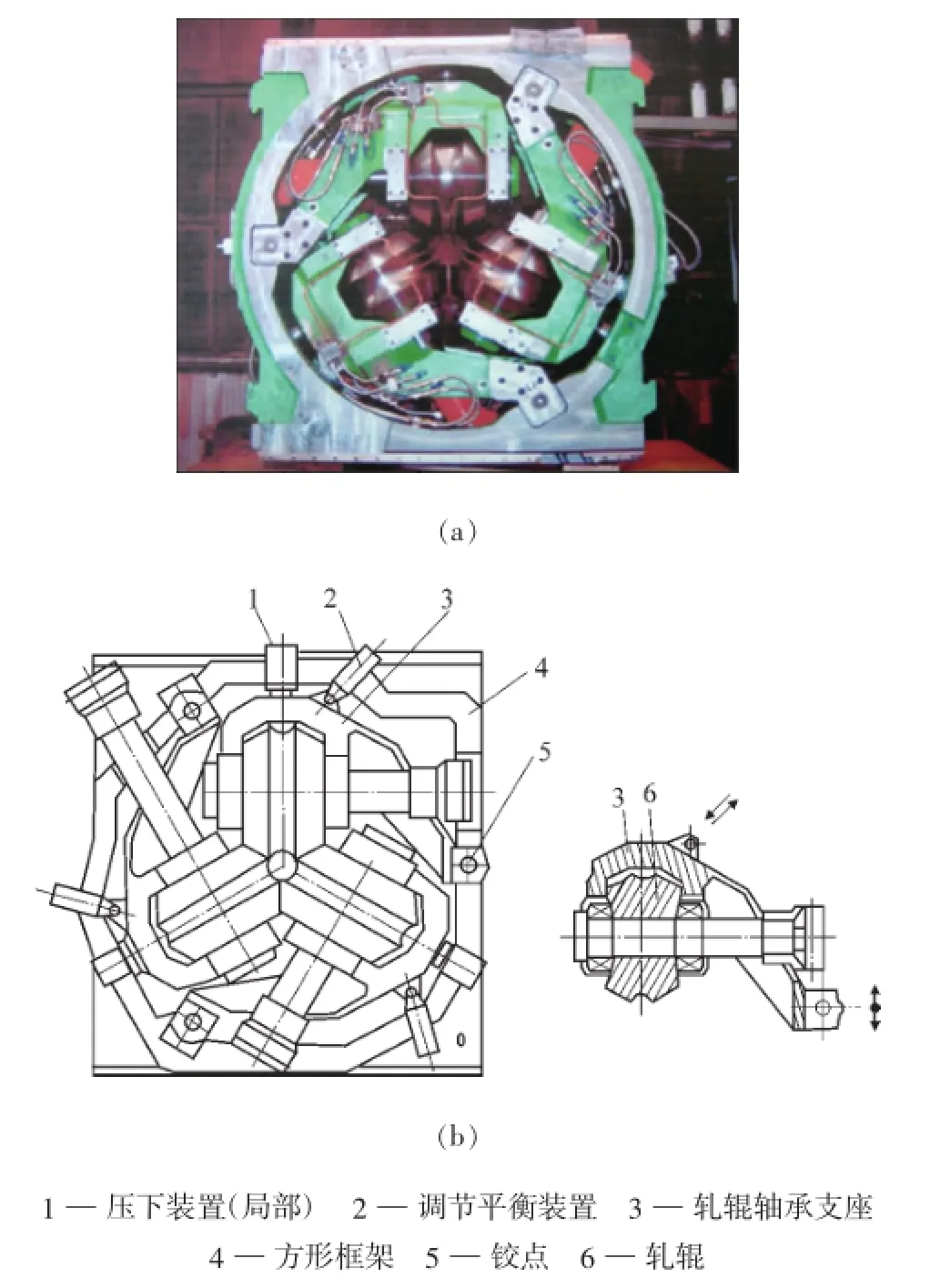

钢管的定径、减径和张力减径过程是空心体不带芯棒的连轧过程,其任务是将荒管轧成符合尺寸精度要求的成品管。定(减)径机(包括限动芯棒机组中的脱管机)的形式和种类较多,目前在热轧无缝钢管机组中应用最多的是三辊式定(减)径机。三辊式定(减)径机的机座牌坊通常被称为C型机座,如图1所示,即牌坊四周三边是封闭的,一边敞开用于装、卸工作机架。我们将安装轧辊的部件称为工作机架。定径机的工作机架数目较少,一般为3~12机架;减径机工作机架一般为9~24机架;张力减径机除有减径的任务外,还要达到利用各机架间建立张力来实现减壁的任务,因此工作机架数目更多,一般为12~28机架[1]。

1 工作机架的种类

1.1圆机架与方机架

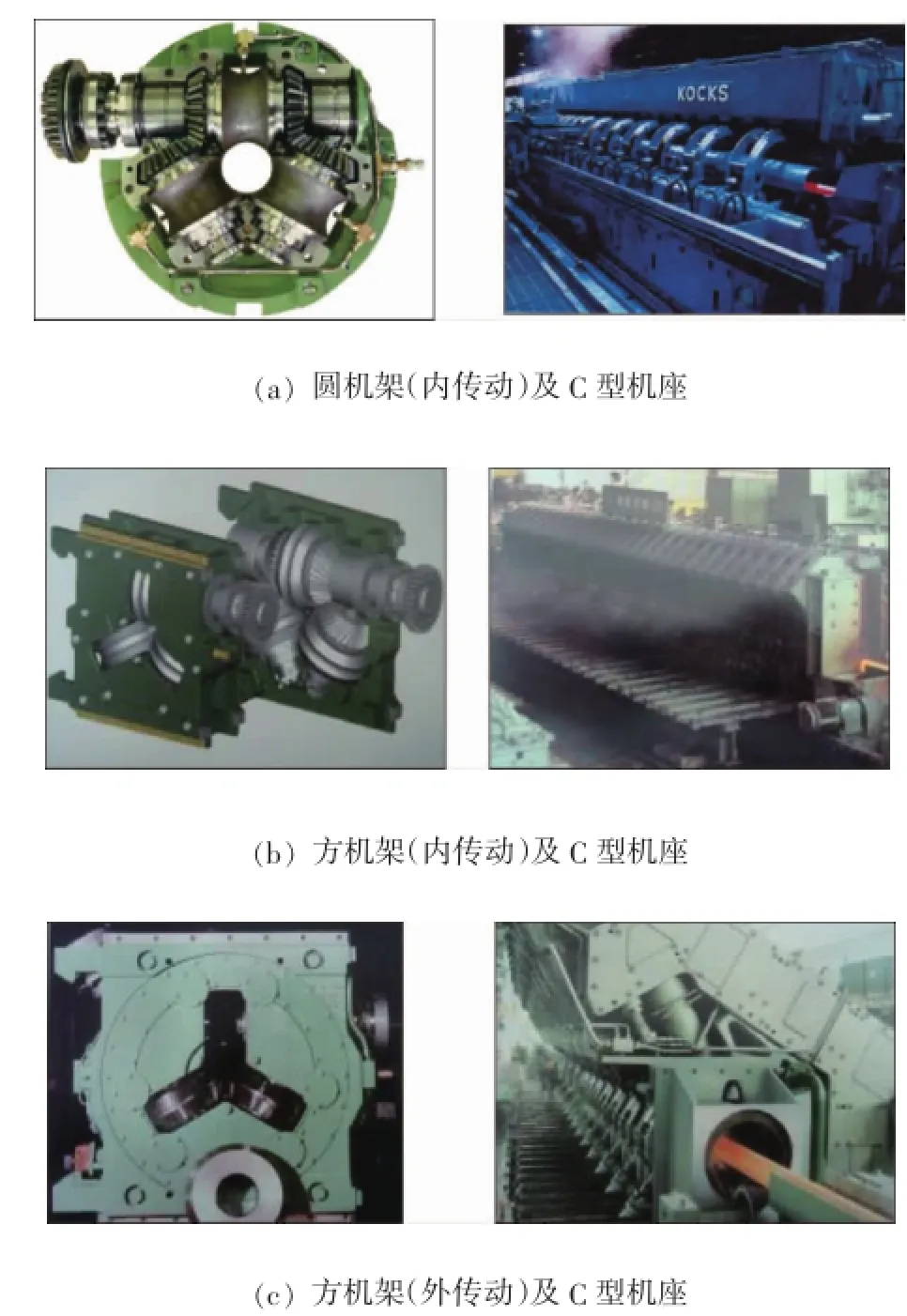

根据工作机架的外形可将其分为圆机架和方机架。直至20世纪80年代中期部分新建的定(减)径机中还在使用圆机架(1986年投产的加拿大阿尔戈马Φ180 mm连轧管机组中的22机架张力减径机、1986年原天津无缝钢管厂Φ100 mm自动轧管机组改造引进的24机架张力减径机都是圆机架,均由德国KOCKS公司制造);但因圆机架在更换时需用专用吊车且所用时间较长,故在随后兴建的定(减)径机中大多采用了无需吊车,只用液压缸即可实现快速换辊的方机架。

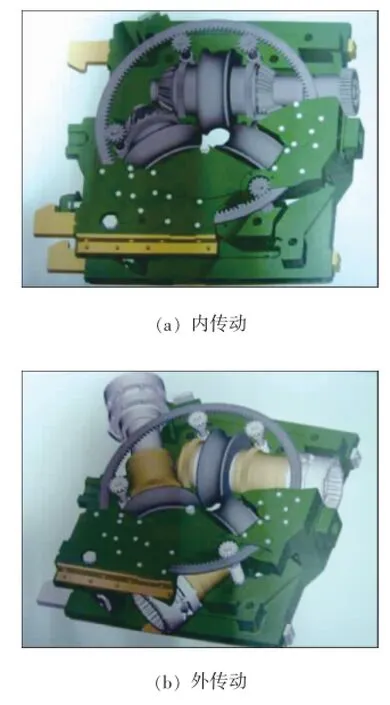

1.2内传动与外传动

根据工作机架的传动形式可将其分为内传动和外传动两种。内传动时每个工作机架只有1个传动轴,机架内有两对伞齿轮,用来实现3个轧辊的传动;外传动时每个工作机架有3个传动轴。圆机架、方机架均可制造成内传动和外传动两种形式。内传动式的C型机座结构比较简单,外传动式的C型机座结构较复杂;内传动因伞齿轮存在而影响着机架间距的缩小,大多用于定径机和减径机上;外传动可将机架厚度制造得较薄,多用在张力减径机上。

1.3分体机架与整体机架

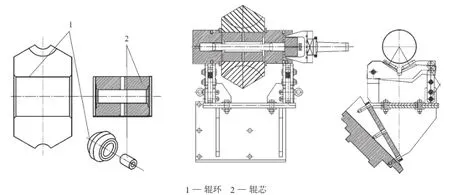

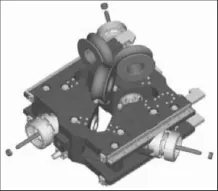

从结构方面可将工作机架分成分体机架和整体机架两种。分体机架由分成两半的铸件组成,机架为中间剖分式,左右两片完全对称,用内六角螺栓拧紧而成为整体[2],需拆分机架后方能换辊,用时较长,但机架维修方便;多用于规格较大的定径机和减径机上,采用内传动、外传动方式均可。拆分一半后的分体机架如图2所示。整体机架为整体铸件,换辊时要将辊环(或带辊芯的辊环)移出;机架的刚度好,但维修机架要稍微困难[3];在规格较小的张力减径机上应用较多,只能采用外传动方式。抽出轧辊的整体机架如图3所示。

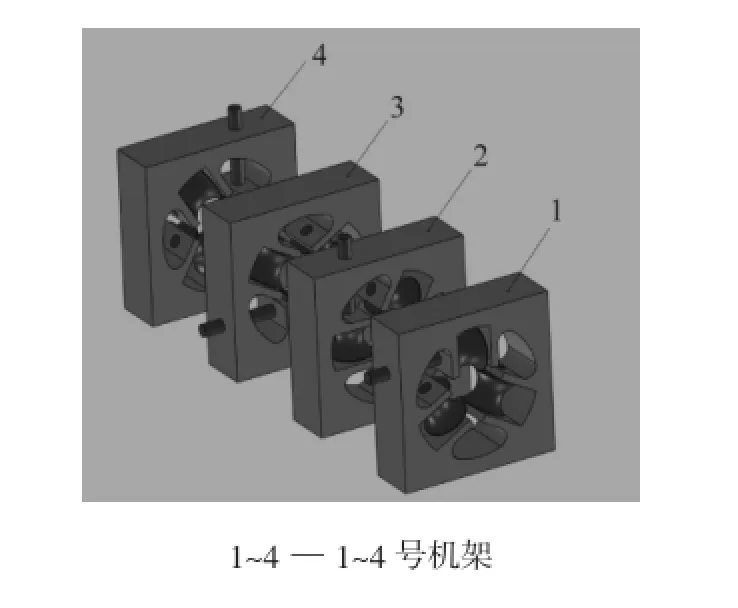

图1 三辊式定(减)径机的工作机架

图2 拆分一半后的分体机架

图3 抽出轧辊的整体机架

2 轧辊名义直径与机架间距

轧辊名义直径是指轧辊轴中心线与轧制线的距离,机架间距一般是轧辊名义直径的0.9~1.1倍[2]。机架间距与工作轧辊的直径和轧辊传动的布置方式有关[3]。因轧辊被加工成不同尺寸的孔型用来定、减径钢管,故轧辊的实际尺寸要小于其名义直径。一般轧辊的名义直径约为设计定(减)径机可生产最大规格钢管的直径的2~3倍[2]。通常定径机、减径机的机架间距都是不变的;张力减径机的机架间距有的也是不变的,如宝山钢铁股份有限公司(简称宝钢股份)Φ140 mm连轧管机组、天津钢管集团股份有限公司(简称天津钢管)Φ168 mm连轧管机组等中的张力减径机的机架间距都是不变的。但是,有的张力减径机为了缩短设备总长度,从而减少成品钢管的切头尾长度,将机架间距分段设计为几种长度。如攀钢集团成都钢钒有限公司(简称攀成钢)Φ159 mm连轧管机组的张力减径机在工作机架厚度、轧辊名义直径(360 mm)不变的前提下,由于各机架轧辊实际直径不同,采用了变机架间距的紧凑式设计[4],即将24机架的机架间距分段设计成6种不同的值,分别为300,315,325,335,345,355 mm[5]。张力减径机的入口段前1~4机架因孔型尺寸较大、轧辊的实际尺寸较小,将机架间距设计为较小的300 mm(小于轧辊名义直径的0.84倍);而张力减径机的出口侧的后1~4架因孔型尺寸较小,轧辊的实际尺寸较大,故把机架间距设计为较大的355 mm(约为轧辊名义直径的0.99倍),以防止相邻机架的轧辊与机架干涉;中间的机架被分为4组,机架间距靠近入口侧的稍大,临近出口侧的略小,每组机架间距相差10 mm;变机架间距后比等机架间距设备总长缩短了620 mm。此外,黑龙江建龙钢铁有限公司(简称黑龙江建龙)Φ180 mm连轧管机组则是将24机架张力减径机分段设计成330,340,350,360 mm 4种机架间距,使张力减径机总长缩短了360 mm。因机架的厚度不变,故为对应不同的机架间距,需在相邻机架间安装不同厚度的衬板来固定机架在轧制线方向的位置。

3 孔型加工方法

对于内传动型的工作机架,均使用专用机床对机架中的3个轧辊同时进行车削、修磨来加工孔型;对于外传动型的工作机架,既可以采用整体机架加工孔型方法,也可以单辊加工,就是用普通机床分别加工好3个轧辊后再装入工作机架。单辊加工又可分为将辊环与辊芯一起从工作机架中抽出后车削(如攀成钢Φ159 mm连轧管机组的张力减径机,辊环、辊芯及孔型加工如图4所示[4],将其称为KOCKS式)和将传动轴从轧辊中抽出、移出辊环仅加工辊环(如宝钢股份Φ140 mm连轧管机组的张力减径机的可调机架,快速换辊如图5所示[6],这里将其称为Meer式)两种方式。整体加工孔型精度易控制,但需要投资较大的专用机床;单辊加工虽然节省了专用机床的投资,但轧辊快速拆装技术使轧辊轴的结构较为复杂并需要增加专用更换轧辊设备,对轧辊的加工精度、安装精度均要求较高。

图4 辊环、辊芯及孔型加工示意

图5 快速换辊示意

4 轧辊调节方式

可调式三辊机架主要用于定(减)径机的成品机架中,一般安装在定(减)径机出口侧的后3个机架位置上,意在通过径向调整轧辊位置来确保钢管外径精度及降低工具消耗。这里说的后3个机架,并不是定(减)径机的最后3个机架,针对不同轧制规格的孔型,具体安放位置是变化的[4]。三辊式定(减)径机辊缝调节方式较多,主要有以下3种形式,下面依照笔者所查找到文献发表的时间顺序依次介绍德国KOCKS公司开发的偏心套型、意大利INNSE公司开发的FQS(Fine Quality Sizing)[7]型和德国SMS Meer公司开发的FPS(Flexible Precision Sizing)型。

4.1德国KOCKS公司开发的偏心套型

在可调式三辊机架中,3个轧辊装置都配有偏心套,轧辊轴通过轴承装在偏心套中,偏心套由调节机构驱动可以旋转。偏心套通过其外表面上相互啮合的齿弧(每个可调机架有两对相互啮合的齿弧,布置形式与内传动的伞齿轮相似)传动进行同步旋转来调节辊缝,3个轧辊的中心线始终都在同一个平面内。该技术用于外传动机架。攀成钢Φ159 mm连轧管机组的24机架张力减径机[4]、黑龙江建龙Φ180 mm连轧管机组的24机架张力减径机和江阴西城钢铁有限公司Φ180 mm连轧管机组的24机架张力减径机均应用该项技术。轧辊径向调节如图6所示。

图6 轧辊径向调节示意

4.2意大利INNSE公司开发的FQS型

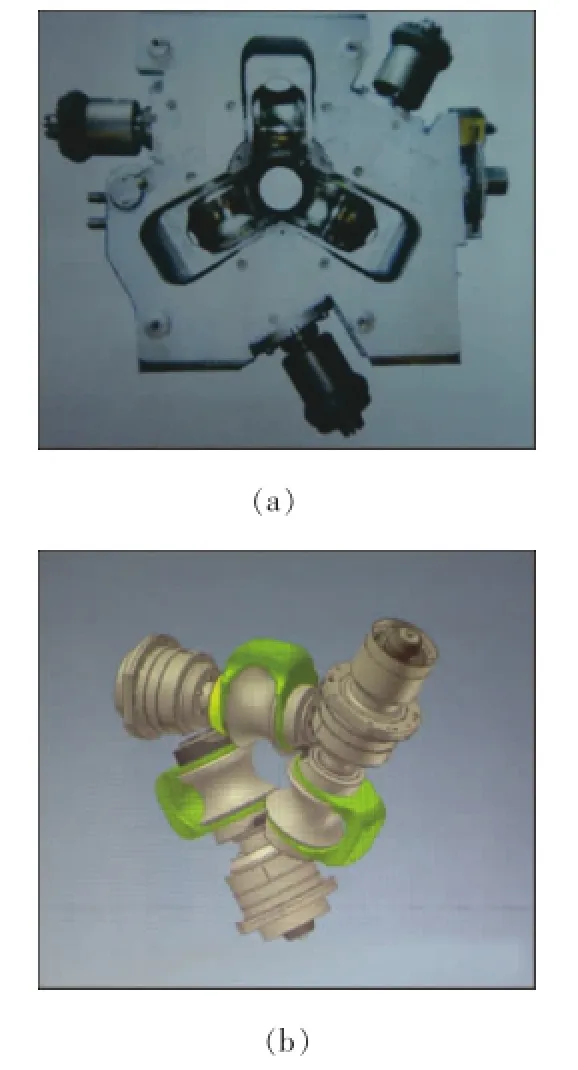

为实现3个轧辊的可调节性,将每个轧辊安装于各自独立的U形轴承支座上,轴承支座通过转臂与方机架铰接,构成一个可调轧辊单元。3个可调轧辊单元同置于一个方机架内。轧辊轴承支座及转臂构成一烟斗形结构,在转臂上开孔便于传动轴通过。轧辊(机架)为外传动,轧辊可随辊座经转臂沿铰点转动和上下方向调整。每个轧辊单元均有一个调节平衡装置和一个压下装置。调节轧辊孔型时,必须3个轧辊一同进行且参数一样。调节时孔型中心不变,但构成孔型的每个轧辊孔型曲线的圆心则随之改变。由于孔型曲线的特性,其调节量是有限的[8]。我们在这里将其称为摆动式调节。日本住友1997年投产的和歌山Φ426 mm连轧管机组的12机架脱管/定径一体机上使用了该技术。FQS轧辊结构如图7所示。

图7 FQS轧辊结构示意

4.3德国SMS Meer公司开发的FPS型

可调式机架的关键组件之一就是其中的偏心套,轧辊轴在偏心套中旋转[6];转动内齿圈、带动蜗杆/蜗轮系统、轧辊通过偏心套上的蜗轮转动进行径向调节。这种设计保证了轧制孔型中心与机架中心精确一致。据报道,奥地利奥钢联钢管公司2003年12月开始使用该技术,效果良好。我国宝钢股份Φ140 mm连轧管机组于2007年4月成功试用该项技术[6]。该调节方式既可用于内传动机架,也可用于外传动机架。轧辊调节系统结构如图8所示。

图8 FPS轧辊调节系统结构示意

5 主传动形式

张力减径机自1932年问世以来,其传动系统从单电机集中传动开始,先后采用了集中差速传动系统、单独传动系统、单独电气调速传动、串联集中差速传动系统、混合传动系统以及单辊外传动系统。目前常见的定(减)径机的传动形式主要有:集中差速传动、串联集中差速传动、混合传动、单机架传动、单轧辊传动。

5.1集中差速传动

各机架由一台主电机和一台叠加电机通过齿轮分配箱传动,是一种电气、机械并用的调速传动系统。这种传动形式速度刚度好,轧件咬入时电机虽有降速,但只是影响定(减)径机的轧制速度,而不改变机架间的速度比例;调速相对灵活;由于齿轮分配箱与定(减)径机的长度相近,齿轮分配箱的加工制造也因此增加了难度和成本。应用的实例有1986年原天津无缝钢管厂Φ100 mm自动轧管机组改造引进的24机架张力减径机、1992年建成的天津钢管公司Φ250 mm连轧管机组的14机架微张力减径机等。

5.2串联集中差速传动(分组传动)

串联集中差速传动系统是由将上述集中差速传动的齿轮分配箱拆分成2~4个机械独立的传动组组成。每个传动组都是由一台基本电机和一台叠加电机传动组成的1套集中差速传动系统。由于几个传动组相互机械独立,因而在钢管的头尾轧制或需要进行局部壁厚控制时,为使钢管轴向各部位的延伸不同,几个传动组可以采用不同的张力制度[9-10]。该传动形式速度刚度好,因可分组变速,使速度调节比集中差速传动更加灵活。1996年投产的北满特殊钢股份有限责任公司Φ140 mm精密轧管机组的20机架张力减径机采用了两组式(1~6机架为第一组,7~20机架为第二组)的串联集中差速传动系统[11];2002年兴建的天津钢管公司Φ168 mm连轧管机组的24机架张力减径机采用了三组式(1~8机架为第一组,9~14机架为第二组,15~24机架为第三组)的串联集中差速传动系统。

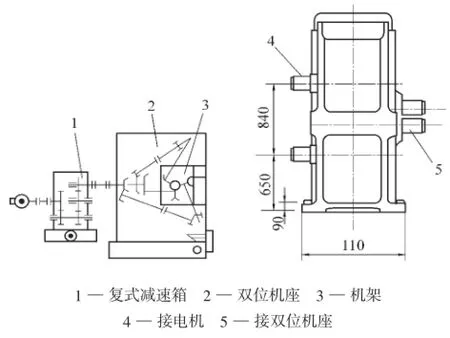

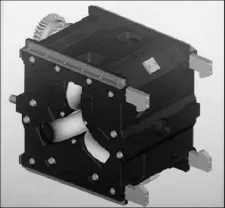

5.3单机架传动

各个机架均由单独的一台电机/减速机传动,每架都具有互不相连的调速和传动系统。主传动装置有两种形式,一种是复式减速机,是德国德马克公司的专利,两根输入轴分别与上下重叠排列的两只电机轴相连接,两根输出轴与双位机座(双位机座为在一个机架内布置着两个互呈60°三辊孔型的连体工作机架,设立双位机座是为提高张力减径机工作时轴向的稳定性)输入轴连接;每台复式减速箱内有两组独立工作的圆柱齿轮传动副,上面一组传动副传动奇数机架,下面一组传动副传动偶数机架;另一种是联合减速机。复式减速机如图9所示,内传动式双位机座如图10所示。目前国内设计制造的均采用联合减速机,即单独传动的若干台电机分上下两层,通过联轴器与联合减速机的输入轴相连。单机架传动这种形式调速灵活,结构简单,设备维修较方便,调速范围宽;但速度刚度差,控制系统复杂。复式减速机形式的单机架传动系统应用于宝钢股份Φ140 mm连轧管机组的28机架张力减径机上,有14机架复式减速机[2-3,12];联合减速机式的单机架传动系统应用机组较多;2003年整体改造后的鞍钢股份有限公司无缝钢管厂Φ159 mm连轧管机组14机架定(减)径机使用的就是这项国产技术。

5.4单轧辊传动

每个轧辊单独传动即每一个工作机架中3个轧辊分别由3台交流变频电机通过3台齿轮减速箱单独传动。优点是结构简单,设备维修方便;因转动惯量小,进一步提高了调速系统的灵敏度,减小了动态速降恢复时间,转速控制精确;调速范围广;不足之处是机座占用空间较大,一次性投资较大,控制复杂,对设备防尘、防水要求较高,设备维修不方便[5,13]。该项技术应用于2005年建成的衡阳华菱钢管有限公司Φ273 mm连轧管机组12机架定径机、2007年建成的攀成钢Φ159 mm连轧管机组24机架张力减径机、2013年建成的江苏常宝钢管股份有限公司Φ89 mm CPE机组24机架张力减径机等。

5.5混合传动

混合传动是意大利INNSE公司提出的张力减径机传动系统设计方案。就是将张力减径机入口侧若干机架(6~14架)设计为集中差速传动,以确保速度刚度好;张力减径机出口侧若干机架设计为单机架传动,能使调速系统灵敏[9]。2000年投产的包钢集团无缝钢管厂Φ180 mm连轧管机组24机架张力减径机采用了该项技术,1~12机架集中差速传动,13~24机架单机架传动[14]。

图9 复式减速机示意

图10 内传动式双位机座

6 讨论

(1)不论三辊式定径机工作机架的外形、传动方式、轧辊调节方法以及机架间距、主传动形式如何变化,其宗旨都是为了提高成品钢管的外径、壁厚精度,扩大成品的规格范围,降低工具消耗和生产运行成本,提高产品的成材率和设备作业率,使调节控制便捷。但业主设备选型时需要在制造投资、维护费用与产品质量定位之间有所取舍,很难做到十全十美。

(2)使用可调式机架不但可以减少工具消耗,提高钢管外径精度,如用于限动芯棒机组的脱管机上,还可以通过适当调节孔型尺寸(特别是FQS型的可单辊调节的)来控制脱管后荒管头部弯曲的朝向,从而避免管头磕碰辊道,减少生产故障,确保钢管外表面质量。

(3)目前所用的三辊式定(减)径机均是采用相邻机架辊缝相错60°的布置方式,使“内六方”成为三辊式定(减)径机产品的固有缺陷,严重制约着定(减)径机的减径率并使机组产品的规格范围变窄,壁厚精度及成材率降低。各机架间呈不同角度布置(即后机架与前机架呈某一较小的角度)有利于减少横向壁厚不均,如采用相邻机架辊缝相错30°布置方式,将使“内六方”变为“内十二方”,从而提高产品壁厚精度,但这会导致定(减)径机结构复杂[1,15]。内传动式定(减)径机架辊缝相错30°布置如图11所示[15]。

图11 内传动式定(减)径机架辊缝相错30°布置示意

(4)也有张力减径机的机架间距统一而轧辊尺寸是有变化的情况。如原天津无缝钢管厂1986年为Φ100 mm自动轧管机组改造引进的24机架张力减径机,将前面1~3机架的轧辊尺寸设计为Φ260 mm×125 mm,其余机架轧辊的尺寸为Φ240 mm×110 mm[14];这应该是当前面1~3机架孔型尺寸较大时,为增加轧辊辊缝处的强度而做的独特设计。

[1]王廷溥.轧钢工艺学[M].北京:冶金工业出版社,1981:443-449.

[2]龚尧,周国盈.连轧生产[M].北京:冶金工业出版社,1992:58,182-191.

[3]太原重型机器厂设计科译.张力减径机[M].北京:机械工业出版社,1976:204-213.

[4]李安全.Φ159 mm FQM三辊连轧管机组主要设备特点[J].钢管,2007,36(6):32-36.

[5]殷国茂.中国钢管飞速发展的10年[M].成都:四川科学技术出版社,2009:119-125.

[6]谢麒麟,潘峰,郑坚敏,等.张力减径机可调机架技术的应用[J].钢管,2008,37(1):48-50.

[7]宋本仁.正确使用钢管专业术语[J].钢管,1996,25(5):53-59.

[8]李安全,成海涛.三辊可调式钢管定径机技术[J].钢管,2001,30(6):48-51.

[9]金如崧.无缝钢管百年史话[M].北京:冶金工业出版社,206-213.

[10]方平.串联集中差速传动的钢管张力减径机[J].钢管,1996,25(5):47-49.

[11]肖迪,王会民,张树森.一种张力减径机速度制度的设定[J].钢管,2002,31(4):37-39.

[12]冀文生,袁伟瑾.单独传动(微)张力减径机的特点与设计选型[J].钢管,2003,32(2):20-24.

[13]肖松良.Φ273 mm限动芯棒连轧管机组工艺设备特征[J].钢管,2006,35(5):37-42.

[14]殷国茂.中国钢管50年[M].成都:四川科学技术出版社,2004:233.

[15]李群,韩刚.将“内六方”转变为“内十二方”——浅析钢管定(减)径时的内多边形现象[J].钢管,2011,40(1):50-53.

Types and Applications of 3-roll Sizing(Reducing)Pipe Mill

LI Qun

(Tianjin Pipe(Group)Corporation,Tianjin 300301,China)

The types of the 3-roll sizing(reducing)pipe mills are summarized according their roll stand profiles,drive types,and structures.The internal correlation between the roll nominal diameter and the roll stand space is described,and two roll groove processing methods are elaborated.Also briefed are three methods for redial adjustment of the roll.Focused on are both the advantages and disadvantages of different main drive types.Named are the specific pipe rolling plants to which different 3-roll sizing(reducing)mills are actually applied.Finally an idea concerning possibility for improving product wall thickness accuracy is put forward.

sizing(reducing)pipe mill;internal drive;external drive;roll adjustment;centralized differen-% tial drive;individual stand drive;individual roll drive;mixed drive

TG333.8摇摇

B摇

1001-2311(2016)02-0008-07

李群(1958-),男,教授级高级工程师,主要从事无缝钢管生产技术工作。

2015-11-10)