TC4钛合金摇臂表面完整性研究

李业欣,张银东,张鑫佳(中航工业沈阳黎明航空发动机有限公司,沈阳 110043)

TC4钛合金摇臂表面完整性研究

李业欣,张银东,张鑫佳

(中航工业沈阳黎明航空发动机有限公司,沈阳 110043)

本研究采用航空发动机TC4摇臂件为研究对象,对其开展振动光饰和喷丸强化,研究对比了零件的表面毛刺、刀痕波纹、棱角倒圆、表面粗糙度、表面残余压应力水平的变化,分析了两种不同工艺对零件表面完整性的影响。结果表明:喷丸强化和振动光饰均能提高零件的表面残余压应力,且效果显著;振动光饰能有效降低零件的表面粗糙度,提高表面光度,但功效与工艺中的磨粒大小、形状和时间有关;合理的喷丸强化和振动光饰对提高零件的表面完整性有明显作用。

振动光饰;喷丸强化;表面残余应力;疲劳寿命;表面完整性

0 引言

许多零件的破坏往往起源于零件的表面缺陷,机械加工零件的表面质量直接影响着零件的使用,如果不及时进行表面质量控制将会严重影响其性能[1]。研究发现,许多零件结构的损坏都是从表面之下几十μm的范围内开始[2],这表明该范围内的材质和物理力学性能变化对零件使用性能和疲劳寿命的影响与表面形貌特征对它们的影响同样重要。随着机械加工行业的发展,表面完整性问题日益引起人们的高度重视,并作为故障分析中的重要关注因素之一。早在20世纪70年代初,Field[3]概述了当时加工零件所面临的诸多表面完整性问题,并强调传统或非传统加工工艺都将使金属零件表面及表面层产生冶金学的转变,诸如塑性变形、微观裂纹、材料相变、显微硬度、撕裂和褶皱、残余应力分布等表面完整性特征,都是典型的表面冶金学转变的结果。Henriksen[4]研究了关于机械加工零件表面完整性中残余应力特征,认为零件表面残余应力的大小是影响其疲劳强度的最主要因素;不久之后,Colewell等[5]进行了确定残余应力特征大小的试验研究。零件“表面完整性”已被工业发达国家用于生产中,评价和控制关键零件在制作过程中表面状况和性能的变化的关键指标[6]。

表面完整性反映了表面状态(如表面形貌、表面粗糙度和表面残余应力等)的良好程度,表面质量对疲劳性能有很大影响,零件表面有划伤或表面光洁度较差,都会导致疲劳强度的降低[7]。钛合金的铣削加工中表面层的变化有热影响区、表面粗糙度、塑性变形、积屑瘤引起的撕裂、摺叠和裂纹等缺陷、显微裂纹。喷丸强化技术[8]是一种具有双刃剑特点的表面改性方法,既包括有利于提高材料疲劳性能的因素(如表面引入残余压应力),同时也包括不利于材料疲劳抗力的因素(如表面粗糙度增大、表面产生损伤性缺陷等)。振动光饰[9]是一种应用广泛的、高效的表面精整工艺,适用于处理尺寸公差小、表面精度要求高的零件,不仅可以去除机加工零件的表面毛刺、棱角倒圆、降低表面粗糙度,解决了原来的手工加工难度大、局部无法进行手工打磨、难以保证加工质量等问题,同时还能够在零件表面产生残余压应力,改善零件的表面残余应力分布,以提高零件的抗疲劳性能。

本研究以航空发动机TC4钛合金摇臂件作为研究对象,在一次振动光饰的基础上对零件进行喷丸强化处理,再进行二次振动光饰对零件表面进行光整,对零件加工前后的表面和棱角形貌、表面粗糙度以及表面残余应力等内容进行测试,分析不同工艺在去除表面纹理、棱角倒圆质量、表面粗糙度、表面残余应力水平等方面的影响。通过研究振动光饰和喷丸工艺对零件表面完整性的影响,引起人们对机加工所产生的表面完整性因素变化的重视,具有非常重要的工程应用意义。

1 试验方法

1.1试验材料和工艺

试验用摇臂件结构如图1所示,材料为TC4钛合金,选取3个摇臂件共进行4种工艺试验。

图1 TC4摇臂件结构Fig.1 Structure of TC4 alloy rocker

第一种工艺为初始工艺状态,即线切割后手工打磨去除重熔层及棱角倒圆工艺;第二种工艺为在初始工艺状态上增加第一次振动光饰工艺;第三种工艺为在第一次振动光饰后增加喷丸强化工艺;第四种工艺为在喷丸强化后增加第二次振动光饰工艺。

在BJG-LL05光整设备上进行振动光饰试验,在DPW10带式喷丸机上进行表面喷丸强化试验。第一次振动光饰工艺参数为:磨料为菱形(中),转速为300 r/min,电机功率为1.5 kW,时间为50 min;喷丸强化工艺参数为:玻璃丸规格为BZ25,压强为0.2 MPa,弧高值为0.186 N,覆盖率为100%,带速为12 mm/s;第二次振动光饰工艺参数为:磨料为菱形(中),转速为300 r/min,电机功率为1.5 kw,时间为35 min。

1.2表面分析及测试

试验件的表面和棱角形貌采用OLYMPUS DP72型金相显微镜进行观察。表面粗糙度测量设备为触针式轮廓仪,每个试验件选取2点进行测试。表面残余应力测试设备为PROTO LXRD -X射线应力分析仪,测定条件:靶材为CuKα,衍射晶面(302),准直器直径φ2 mm,每个零件选取正反面各2点进行测试。

2 试验结果与讨论

2.1表面和棱角形貌

对初始工艺状态、第一次振动光饰、喷丸强化和第二次振动光饰零件的表面和棱角形貌用光学显微镜放大进行观察对比,如图2所示。由图2可以看出,初始工艺状态表面纹理粗糙连续,方向性明显,棱角倒圆不均匀;第一次振动光饰后表面细化不连续,方向性淡化,仍可见少量的残余表面纹理,棱角倒圆较均匀、光滑;喷丸强化后表面可见明显的喷丸痕迹,仍有少量残余表面纹理,棱角倒圆形貌未改变,光洁度略有降低;第二次振动光饰后残余表面纹理基本消除,喷丸痕迹有所减弱,棱角倒圆较均匀,光洁度有所提高。

振动光饰工艺可以最大程度地消除表面残余纹理,但在实际应用中振动光饰后的表面质量与光饰工艺选取的磨粒形状、大小及时间有关,并且振动光饰后仍会使零件表面仍会残留少量的表面纹理,这种表面纹理对零件的抗疲劳性能会产生不利的影响。

2.2表面粗糙度

对初始工艺状态、第一次振动光饰、喷丸强化和第二次振动光饰零件的表面形貌进行测量、对比。测得不同状态的表面粗糙度Ra(图3),平均值分别为:初始工艺状态1.54 μm,第一次振动光饰0.94 μm,喷丸强化1.15 μm,第二次振动光饰0.95μm。粗糙度测量结果显示,初始工艺状态的零件表面粗糙度较高,第一次振动光饰后初始表面粗糙度值平均降低0.5 μm左右,喷丸强化后表面粗糙度值有所增加,但没有增加到原始状态,第二次振动光饰后表面粗糙度降低至第一次振动光饰后的水平。结果表明,振动光饰能够显著降低表面粗糙度,大幅度提高零件的表面质量。

图2 零件表面和棱边形貌比较Fig.2 Appearance contrast of plane and edge

图3 表面粗糙度比较Fig.3 Comparison of surface roughness

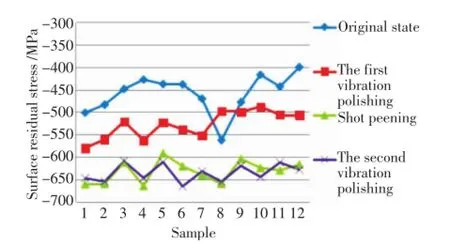

2.3表面残余应力

对初始工艺状态、第一次振动光饰、喷丸强化和第二次振动光饰零件的表面形貌进行测试、对比。测得不同状态的表面残余应力(图4),平均值分别为:初始工艺状态-459.21 MPa,第一次振动光饰-528.17 MPa,喷丸强化-632.06 MPa,第二次振动光饰-635.62 MPa。

图4 表面残余应力比较Fig.4 Comparison of surface residual stress

表面残余应力测试结果显示:初始工艺状态的零件表面残余应力值为压应力,经过第一次振动光饰后,零件表面残余压应力值增大,并且应力分布状态趋势平缓;喷丸强化后表面残余压应力增加较大;第二次振动光饰后表面残余应力变化不大。振动光饰工艺使零件表面产生微小的挤压塑性变形,产生的残余压应力较低;而喷丸工艺是靠弹丸打击零件表面,使零件表面造成大弧度的挤压塑性变形,从而产生较大的残余压应力。

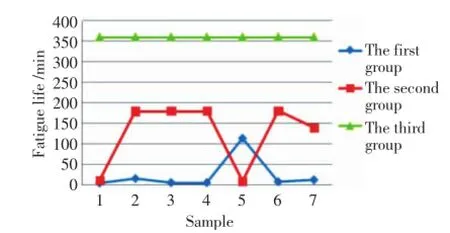

2.4零件疲劳寿命

对初始工艺状态(第一组)、第一次振动光饰工序(第二组)、第二次振动光饰工序(第三组)的3种工艺后TC4摇臂件进行对应的分组疲劳寿命测试,结果见表3,对比曲线见图5。从测试结果可以看出,第二组试件疲劳寿命平均提高5倍,第三组试件疲劳寿命平均提高16倍以上。试件在420 MPa交变应力振动载荷作用下,以振动频率为900 Hz计算疲劳寿命循环次数,疲劳寿命从1.25×106提高到2×107以上。

表3 疲劳寿命测试Table 3 Results of fatigue life min

图5 疲劳寿命对比曲线图Fig.5 Comparison of fatigue life

3 结论

1)喷丸强化和振动光饰均能提高零件的表面残余压应力,且效果显著。

2)振动光饰会明显降低零件的表面粗糙度。

3)喷丸强化后加上适当的振动光饰工艺,可以显著提高TC4钛合金摇臂件的表面完整性,从而提高疲劳寿命。

[1]张大伟.浅谈机械加工零件表面的质量控制措施[J].价值工程,2013(7):38-39.

[2]曾泉人,刘更,刘岚.机械加工零件表面完整性表征模型研究[J].中国机械工程,2010,21(24):2995-2999.

[3]Field M.Review of surface integrity of machined components[J]. Annals of the CIRP,1971,20(2):153-162.

[4]Henriksen E K.Residual stresses in machined surfaces[J]. Trans.ASME,1951,73:69-76.

[5]Colwell L V,Sinnot M J,Tobin J C.The determination of residual stresses in hardened,ground steel[J].Transactions of the ASME,1955,77:1099-1105.

[6]陈志.机械加工工艺对零部件表面完整性的影响分析[J].航空发动机,2006,32(3):44-47.

[5]上海交通大学《金属断口分析》编写组.金属断口分析[M].北京:国防工业出版社,1979:53-60.

[6]孟立辉.某型发动机架疲劳断裂分析与对策[J].航空发动机,2010,36(6):39-42.

[7]工程材料实用手册编辑委员会编.工程材料实用手册[M].北京:中国标准出版社,2001:238-239.

[8]袁新泉,钱友荣,田永江.航空机械失效案例选编[M].北京:科学出版社,1988:112-129.

[9]赵萍,何清华,杨治国.航空发动机叶片疲劳断裂研究领域与方法概述[J].航空发动机,2009,35(3):58-61.

[10]刘新灵,周家盛,钟培道,等.某发动机III级涡轮叶片断裂失效分析[J].机械工程材料,2005,29(8):67-70.

[11]李洋,佟文伟,韩振宇,等.发动机引气管卡箍断裂原因分析[J].失效分析与预防,2013,8(3):167-172.

[12]李洋,佟文伟,栾旭,等.发动机低压涡轮工作叶片裂纹失效分析[J].沈阳航空航天大学学报,2013,30(3):1-5.

[13]张栋.机械失效的实用分析[M].北京:国防工业出版社,1997:143-144.

[14]Murakami Y,Yokoyama N N,Nagata J.Mechanism of fatigue failure in ultralong life regime[J].Fatigue&Fracture of Engineering Materials&Structures,2002,25(8-9):735-746.

[15]佟文伟,王理,张开阔,等.某型航空发动机散热器支架断裂失效分析[J].航空发动机,2011,37(6):43-44.化学工程与装备,2011(12):111-112.

[7]高镇同.航空金属材料疲劳性能手册[M].北京:北京航空材料研究所,1981:126-128.

[8]高玉魁.喷丸强化对TC4钛合金组织结构的影响[J].稀有金属材料与工程,2010,39(9):1536-1539.

[9]张文军.机械零件的光饰工艺及应用[J].表面技术,1998,27(2):46-47.

Study on Improvement of Surface Integrity of TC4 Titanium Alloy Rocker

LI Ye-xin,ZHANG Yin-dong,ZHANG Xin-jia

(AVIC Shenyang Liming Aero-Engine Group Co.,Ltd.,Shenyang 110043,China)

Vibration polishing and shot peening were carried out on TC4 alloy rocker,and the change of surface burr,ripple of tool marks,sharp edges rounding,surface roughness and residual stress were investigated.Finally,the effect of the two different processing methods on surface integrity of TC4 alloy rocker was analyzed.The results reveal the residual stress can be significantly increased by shot peening and vibration polishing.The roughness can be effectively reduced by the vibration polishing,but the effect is related to the size and shape of grains as well as processing time.The surface integrity of TC4 alloy rocker can be improved by reasonable shot peening and vibration polishing.

vibration polishing;shot peening;residual stress;fatigue life;surface integrity

TH161.1

A

10.3969/j.issn.1673-6214.2016.01.010

1673-6214(2016)01-0047-04

2015年11月5日

2016年1月20日

李业欣(1979年-),女,硕士,高级工程师,主要从事理化检测及分析等方面的研究。