50CrVA弹簧断裂原因分析

林文钦,郑 洪,朱 丽,朱 凯,何 军(中航工业成都飞机工业(集团)有限责任公司,成都 610091)

50CrVA弹簧断裂原因分析

林文钦,郑洪,朱丽,朱凯,何军

(中航工业成都飞机工业(集团)有限责任公司,成都 610091)

50CrVA弹簧装配一段时间后发现断裂,后更换不同批次弹簧又发生断裂。对断裂弹簧进行断裂特征、组织观察分析,对硬度和镀层厚度进行测试。结果表明:存在表面镀层偏厚;弹簧的断裂性质为氢脆断裂;调查分析发现,断裂弹簧使用的表面处理槽液发生了改变,而工艺并未随之变化,致使在电镀过程中H的作用对弹簧影响较大,这是弹簧氢脆断裂的主要原因;此外,弹簧装配使用时不同轴导致应力集中,也对氢脆的发生有促进作用。工艺试验后,提出相应的改进措施,弹簧未发生断裂故障。

弹簧;氢脆;镀镉槽液;工艺改进

0 引言

50CrVA弹簧钢具有淬透性好、不易脱碳、表面质量好等优点,广泛用于各种机械产品[1-2]。为提高弹性零件的抗蚀性能和精饰表面,很多弹性零件都要进行表面处理,如发兰、镀锌、镀镉等[3]。弹簧表面处理过程中存在吸氢现象,易发生氢脆开裂失效[4]。发生氢脆与几个方面有关:材料强度越高,对氢脆越敏感;材料和制造缺陷易使H原子聚集而导致氢脆失效[5];表面处理工艺及除氢工艺问题导致氢脆失效。表面处理槽液改变或工艺不当引起的氢脆有批次性特性,影响因素隐蔽而复杂,往往需要开展系统研究。

弹簧装配使用一段时间发现断裂,并在更换不同批次的弹簧后又发生延迟断裂。弹簧材质50CrVA,直径φ3.2 mm,主要制造流程为:下料→绕制→去应力回火→热处理(淬火+回火,HRC 45~49)→校正→去应力回火→时效→吹砂→渗透检测→镀镉(其中:除氢(200±10)℃,23~25 h)→时效→强扭处理→成品检验。

本研究通过对断裂弹簧进行断口宏微观检查、能谱检测、金相组织检查和显微硬度测试等方法,确定其断裂性质,并对断裂原因进行调查和分析。

针对失效弹簧采用的新槽液及工艺分析产生氢脆的倾向性,开展工艺改进试验,分析电流密度和电镀时间对镀层的影响。

1 试验过程与结果

1.1宏观检查

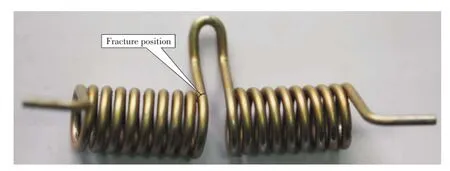

其中1件断裂弹簧宏观形貌如图1所示,弹簧两端有一定的弯曲变形。断裂位置基本相同,均在弹簧中间支臂直线段与弹性体的过渡处,断面未见明显的塑性变形。

1.2断口分析

将断口超声波清洗后放入扫描电镜下观察,可见断口形貌由3部分构成,分别是裂纹起源A区、扩展B区和最后瞬断C区(图2a)。根据扩展区中放射状断裂棱线的收敛位置,可知裂纹起源于弹簧表面,对应弹簧支臂直线段与弹性体的过渡处外表面(图2b),A、B区与弹簧轴线大致垂直。源区呈沿晶特征,沿晶区面积约占整个断口的1/6,微观下可见沿晶的二次裂纹和晶面上“鸡爪”状的撕裂棱线,未见夹杂、气孔等冶金缺陷(图2c),同时源区的断口较干净,除材料基体元素未见外来元素;裂纹扩展区较平整,靠近源区的主要形貌为沿晶+韧窝(图2d),而远离源区的均为韧窝(图2e);裂纹瞬断区低倍形貌均为与弹簧轴向呈约45°的剪切唇,高倍下为韧窝特征(图2f)。所有断裂弹簧的断口微观形貌基本相同。

图1 弹簧宏观形貌及断裂位置Fig.1 Macroscopic appearance and fracture position of spring

1.3金相检验

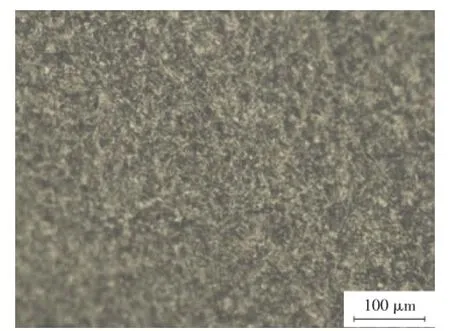

在弹簧断口附近沿横向制备金相试样,经4%(质量分数)硝酸酒精腐蚀后观察,可见金相组织为正常回火屈氏体(图3)。

1.4硬度测试

在断裂弹簧弹性体部分取样进行硬度测试,其结果为HRC 46.5~48.0,符合热处理技术要求HRC 45~49。

1.5镀层厚度测试

采用金相法在弹簧中间支臂位置沿横向取样进行表面镉层厚度测量,测量值分别为18.62、19.21、19.34、20.21、21.65 μm,平均值为19.81 μm,不符合8~12 μm的技术要求,弹簧表面镀层存在偏厚现象。

2 分析与讨论

2.1断裂性质分析

断裂弹簧断口源区微观特征均为沿晶脆性起源,晶面可见“鸡爪”痕状的撕裂棱线形貌,这是典型的氢脆断口特征,均为同模失效;同时弹簧都是装配后过段时间才发现断裂,符合氢脆断裂延时性的特点[6]。断裂弹簧源区均未见Cd元素,且断口均为一次性起源断裂,说明弹簧断裂前无电镀裂纹存在。

2.2断裂原因分析

零件发生氢脆断裂,必须具备3个条件:1)H的渗入。弹簧经电镀镉,存在H渗入的工序。2)断裂弹簧材料为50CrVA,经淬火+中温回火后得到屈氏体组织,硬度达到HRC 46.2~48.0,换算成抗拉强度为1 520~1 620 MPa,属超高强度钢,具有较高的氢脆敏感性,文献[7]表明,超高强度钢中H含量达到10-6就可能发生氢脆。3)存在拉应力作用。弹簧断裂均起源于支臂与弹性体过渡R处的外表面,该处为装配、使用过程中拉应力最大部位。由以上可知,失效弹簧具备氢脆断裂的条件,决定其氢脆断裂的主要因素为弹簧内部的H浓度和受力情况,而H浓度决定于表面处理电镀过程中吸氢的多少及镀后除氢的情况,零件吸氢的多少又与所选槽液的配方及电镀时间有关。

图2 弹簧断口的形貌Fig.2 Appearance of spring fracture

据调查了解,断裂的弹簧镀镉槽液为磺化蓖麻油镀镉,属于氰化镀镉,1年前由纸浆废液镀镉更换而来,具有电流效率高、分散能力强、镀镉层致密等特点,其中电流效率在90%左右,因此在电镀的过程会伴随着一定的副反应,常见的副反应为H++e→H,而镀液中的氰化物是氢分子的毒化剂,使还原的H主要以原子态存在,并进入基体和镀层。电镀的过程也是析氢的过程,电镀时间越长,相应的析氢过程也越长,金属内部所渗入的H也随之增加[8]。采用磺化蓖麻油镀镉槽液后,工艺部门并未全面摸索该工艺的电流密度、电镀时间对50CrVA高强度弹簧氢脆敏感性的影响,后续的零件生产还是采用纸浆废液镀镉工艺参数,致使弹簧的镀层厚度偏厚,相应的电镀时间较要求镀厚所需的时间长且电流密度偏大,这在一定程度上增加了电镀过程的析氢量,加之镀层比较致密,除氢时不易彻底将氢排出,导致弹簧H含量偏高。

图3 金相组织Fig.3 Metallographic structure

此外,弹簧实际装配使用过程中,中间支臂先固定再使用工具将两端扭臂扭转进入固定孔,这使得弹簧断裂位置应力最大。弹簧局部受力越大,H原子将越聚集,其延迟断裂时间将缩短[9],促进了氢脆断裂的发生。从该弹簧使用历史情况看,安装部位和安装方式多年均未变化,但弹簧氢脆断裂均集中在新更改的槽液批次,说明造成弹簧氢脆断裂的主要原因为镀镉槽液更换后工艺不当使得内部H浓度偏高。

2.3工艺改进试验

根据分析结果,进行如下工艺试验:

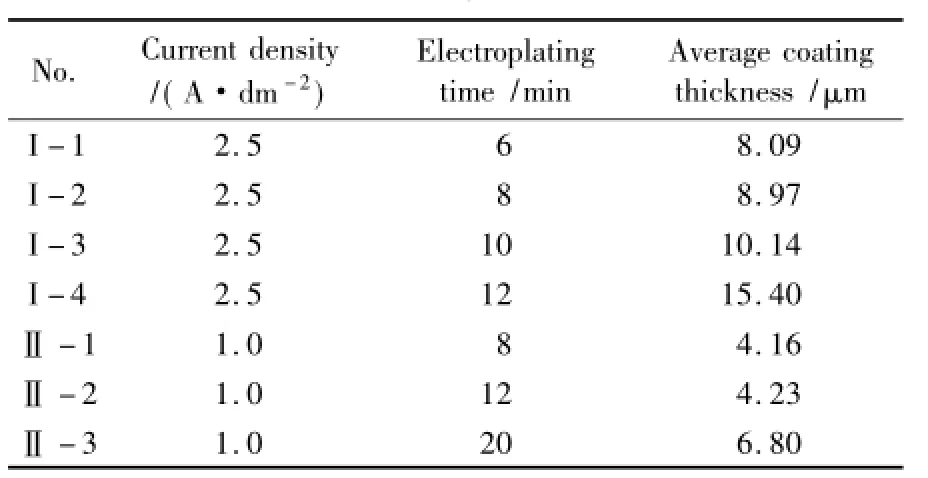

失效弹簧的镀镉工艺参数为:电流密度1~3 A/dm2,电镀时间15~20 min。在实际操作过程中,为尽量保证弹簧内侧面有镀层,在工艺允许范围内,该零件的电镀时间采用的是上限值20 min,且弹簧零件电镀后对镀层厚度未做检测。根据新槽液特点,优化弹簧镀镉工艺,进行的工艺试验见表1。试验表明,在电流密度较小时,镀层的沉积速率缓慢,需较长的电镀时间才能达到要求的厚度(8~12 μm);当选择的电流密度较大时,镀层沉积速率较快,但装挂于夹具边缘的弹簧尖端部位出现毛刺、烧焦现象。

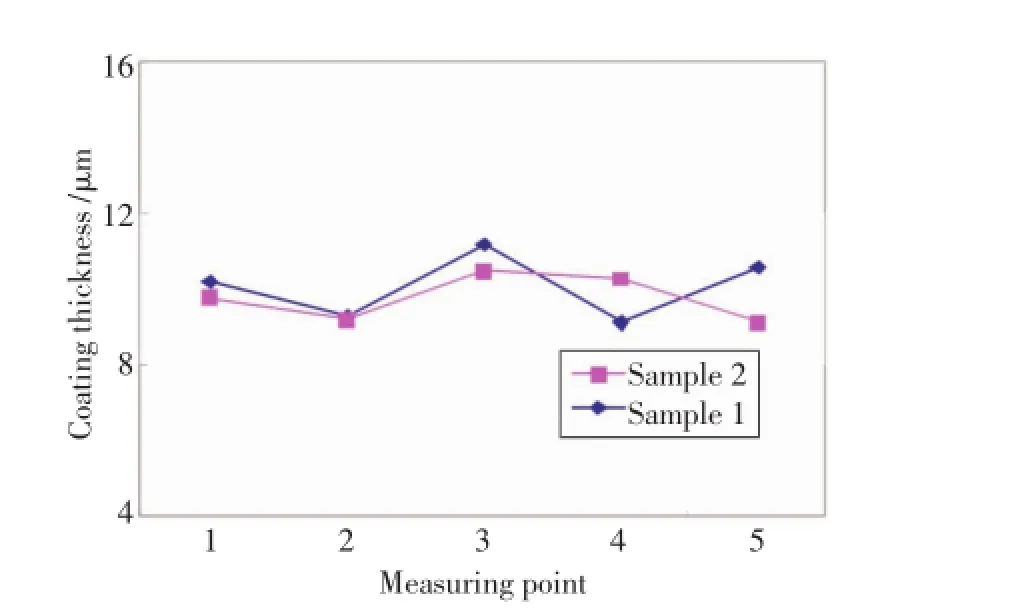

基于工艺试验结果,选取电流密度为1.5~2 A/dm2,电镀时间为10~15 min的工艺参数进行验证试验,同时为避免弹簧尖端出现烧焦现象,采用了具有阴极分流保护作用的夹具。图4为该条件下试片的厚度检测情况,可见试片的厚度满足工艺要求且镀层厚度均匀,同时在该工艺条件下的氢脆持久试验也符合相关技术要求。提出的改进措施使得后续生产的弹簧在装配后未再出现断裂现象。

表1 工艺试验情况Table 1 Technological test situation

图4 新镀镉工艺下的镀层厚度测量结果Fig.4 Coating thickness measure result of new cadmium plating technology

3结论

1)弹簧断裂性质为氢致延迟脆性断裂,氢脆原因为弹簧表面处理采用磺化蓖麻油镀镉槽液后仍沿用纸浆废液镀镉的工艺参数,致使弹簧氢含量偏高。

2)弹簧镀镉工艺电流密度选1.5~2 A/dm2,电镀时间10~15 min,并采用具有阴极分流保护作用的夹具;为确保弹簧镀后除氢效果,电镀后到除氢时间不大于1 h。

[1]姜英禹.50CrVA弹簧钢的研制开发[J].新疆钢铁,2003 (3):1-4.

[2]姜涛,李春光,马楠楠.50CrVA钢扭簧断裂失效分析[J].金属热处理,2012,37(6):115-118.

[3]文斯雄.电镀锌弹性零件断裂的原因分析[J].腐蚀与防护,2000,21(1):34-35.

[4]王大为,胡成江.扭簧断裂分析[J].失效分析与预防,2006,1(3):57-59.

[5]李家鼎,吴素君,史青君,等.双动滑阀螺栓断裂失效分析[J].失效分析与预防,2006,1(4):42-45.

[6]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2008:197-204.

[7]赵志江,杨宝利.弹簧的氢脆断裂特征与原因分析[J].国防技术基础,2006,12(8):41-43.

[8]胡世炎.机械失效分析手册[M].成都:四川科学技术出版社,1998:571-573.

[9]金双峰,程鹏,姜膺,等.弹簧的失效分析与预防技术[J].金属热处理,2011,36(增刊):140-144.

Analysis of 50CrVA Spring Fracture

LIN Wen-qin,ZHENG Hong,ZHU Li,ZHU Kai,HE Jun

(AVIC Chengdu Aircraft Industrial(Group)Co.,Ltd.,Chengdu 610091,China)

50CrVA springs fractured after assembling for a few days.Then different batches of springs were used but fracture occurred again.In order to find the failure cause of the springs,fracture characteristics observation,microstructure examination,hardness and coating thickness testing were carried out.The results show that the failure mode of the springs is hydrogen embrittlement fracture.The surface treatment bath solution for the broken springs had been newly improved and replaced,but the surface treatment process hadn’t change accordingly,resulting in the increase of the effect of hydrogen during the electroplating process,which is the main reason for hydrogen embrittlement fracture of the springs.Besides,uncoaxial assembly and use of the springs promoted stress concentration and the occurrence of hydrogen embrittlement.After process test,appropriate improvement measures were proposed,and springs didn’t fracture thereafter.

spring;hydrogen embrittlement;cadmium-plating bath solution;process improvement

TG115

A

10.3969/j.issn.1673-6214.2016.01.012

1673-6214(2016)01-0056-04

2015年11月5日

2016年1月12日

林文钦(1986年-),男,工程师,主要从事金属材料金相检测及失效分析等方面的研究。