缺陷方向对基于GMR的电涡流缺陷检测的影响*

王 超, 王立玢, 丛 正, 王 凯

(天津大学 电气与自动化工程学院,天津 300072)

缺陷方向对基于GMR的电涡流缺陷检测的影响*

王超, 王立玢, 丛正, 王凯

(天津大学 电气与自动化工程学院,天津 300072)

由于电涡流缺陷检测多采用单方向激励方式,而实际检测中缺陷的方向是未知的,从而造成检测灵敏度不确定。针对此情况设计以巨磁电阻(GMR)传感器为检测元件的矩形线圈激励的检测探头,以矩形缺陷为研究对象,从定性和定量两个角度仿真对比了在同一激励方向下,不同方向缺陷引起的磁感应强度变化,发现缺陷方向平行于激励线圈轴线时能更好地体现缺陷,在此基础上,对不同方向缺陷进行扫描实验,将测量数据扫描曲线进行对比发现,当缺陷方向平行于激励线圈轴线时曲线峰值较大且峰值位置明显,能更清晰地反映缺陷信息。

缺陷方向; 电涡流检测; 巨磁电阻; 矩形线圈

0 引 言

矩形激励线圈由于磁场分布均匀、受提离影响较小而广泛应用于电涡流缺陷检测中[1~4]。电涡流缺陷检测的灵敏度不仅受激励强度和检测元件的影响,也取决于缺陷与电涡流之间的相互作用[5]。检测中采用矩形线圈的单方向激励方式时,由于被测缺陷方向是未知的,缺陷的检测效果会受到影响。

很多学者针对缺陷方向和检测效果之间的关系开展了研究。Nagata S等人对比了缺陷长边垂直于和平行于电涡流时被阻隔的情况,分析指出缺陷检测的效果取决于缺陷和电涡流之间的角度[6]。Rimond H等人对不同方向缺陷进行扫描实验,利用被测试件平面内方向相垂直的两个磁感应强度分量之和,分析了缺陷和激励电流之间的角度关系对缺陷检测造成的影响[5]。

针对缺陷方向不确定的实际情况,本文设计了基于巨磁电阻(giant magneto resistance,GMR)的矩形线圈激励的检测探头,仿真中利用磁感应强度平面分布图和剩余磁量,定性和定量分析了在同一激励方向下不同方向缺陷的检测效果,并在此基础上进行不同方向缺陷的扫描实验,对测量数据扫描曲线进行对比分析发现,缺陷平行于激励线圈轴线时得到的磁感应强度分布曲线能更加清晰地反映缺陷信息。

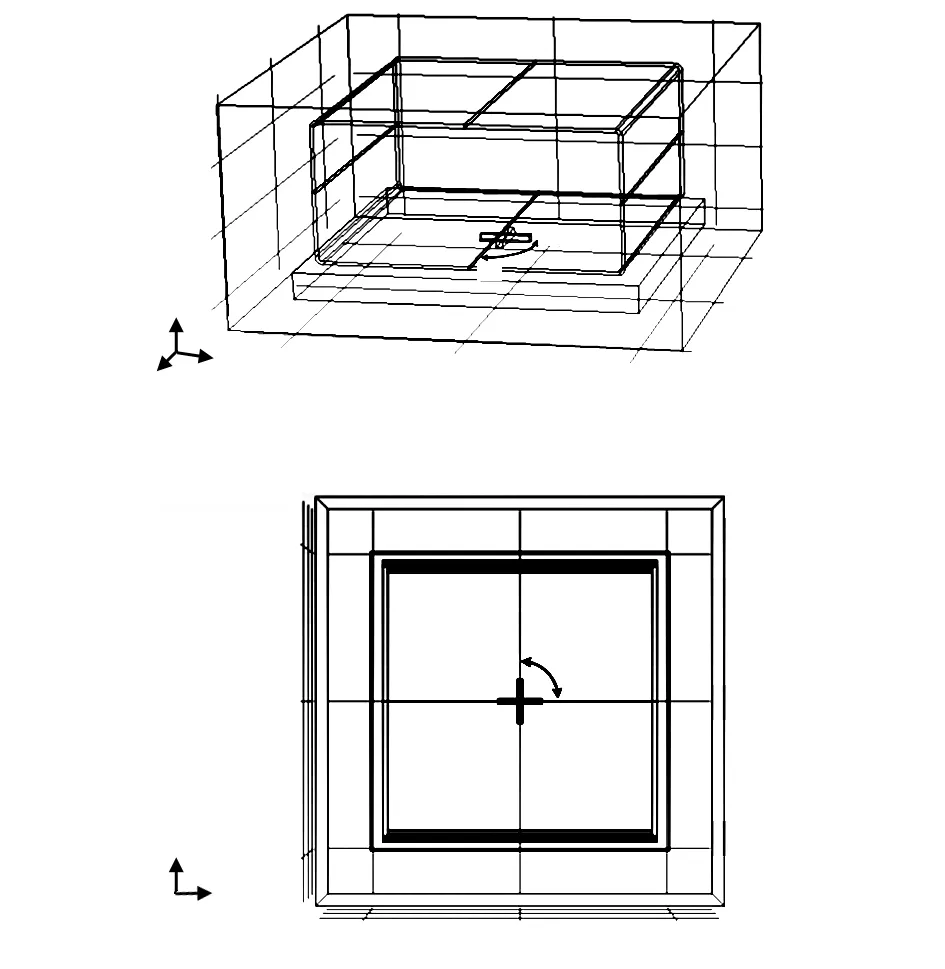

1 不同方向缺陷COMSOL有限元仿真

仿真采用COMSOL Multiphysics有限元分析软件,建立了以矩形线圈为激励源的不同方向缺陷的电涡流检测仿真模型。如图1所示,被测铝板试件尺寸为100 mm×100 mm×8 mm,为避免矩形线圈长宽不同对缺陷方向分析造成的影响,矩形线圈尺寸设置为88mm×88mm×40 mm,表面缺陷尺寸为15mm×2mm×2 mm,位于铝板中央,线圈底面与铝板上表面距离为1 mm,激励线圈轴线沿x轴方向,即线圈底面激励电流沿y轴方向,激励电流0.3 A,频率500 Hz。

图1 仿真模型图

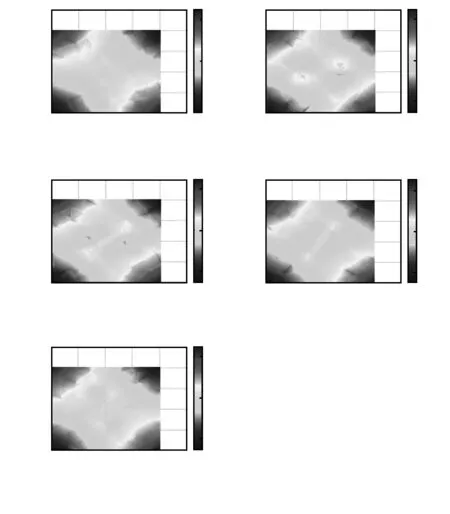

图2为无缺陷与缺陷长边和x轴方向夹角分别为0°,30°,60°和90°时,距离铝板上表面1 mm高度的y方向磁感应强度By的平面分布图。

图2 By平面分布图

如图2(a),在无缺陷的情况下,电涡流的正常分布没有被阻断,没有偏离原磁场方向的磁场生成,铝板中央区域By分布均匀。如图2(b)~(e)存在缺陷的情况下,随着缺陷与激励方向之间的角度发生改变,By分布的明显程度也随之发生变化。图中,随着缺陷长边与x轴夹角增大,缺陷长边与线圈底面激励电流的夹角就减小,铝板中央由缺陷引起的By分布的可辨识性也随之降低,图2(e)甚至难以辨识缺陷的存在。综上所述,当缺陷与激励线圈轴线相平行,即与线圈底面激励电流方向相垂直时,由缺陷引起的By分布颜色变化最明显,能清晰体现出缺陷,从而使缺陷的检测灵敏度最高。

2 剩余磁量分析

如式(1)所示,剩余磁量Bα表示有缺陷时磁感应强度值与无缺陷时磁感应强度值(参考值)之差的绝对值求和

(1)

图2(b)~(e)中,在x轴方向[-20,20]m和y轴方向[-20,20]m范围内,步长为0.2mm取点,即x轴和y轴方向均取200个点,依据式(1)计算缺陷与x轴夹角为0°,30°,60°和90°时的By剩余磁量为,B0=0.035 4T,B30=0.032 3 T,B60=0.001 5T,B90=0.000 6T。随着缺陷与x轴夹角逐渐增大,缺陷与线圈底面激励电流的夹角就逐渐减小,而剩余磁量也逐渐减小,检测灵敏度变低。考虑到缺陷方向是唯一变量,说明检测灵敏度的变低是由缺陷方向的改变造成的。当缺陷与x轴夹角为0°时,即缺陷平行于激励线圈轴线时,检测灵敏度最高。

3 检测实验与分析

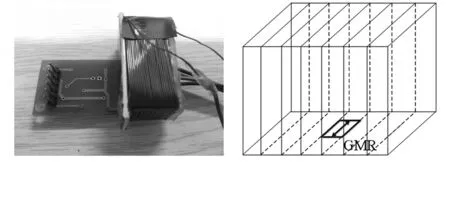

3.1检测探头与测量系统

实验中采用的检测探头如图3(a)所示,激励线圈采用矩形线圈,检测传感器采用GMR传感器。如图3(b)所示,GMR水平放置于线圈底面,敏感轴方向与线圈底面激励电流方向相同,矩形激励线圈的参数设置:匝数为27,长度为20mm,宽度为15mm,高度为15mm,电阻为1.4Ω,铜线直径为0.4mm。

图3 检测探头

测量系统以Xilinx公司的Spartan—3 XC3S400PQ208芯片现场可编程门阵列(field programmable gate array,FPGA)为核心元件,由FPGA芯片内部的DDS模块产生正弦数字序列,经过数/模转换和滤波放大电路生成正弦激励信号。经放大处理后的GMR传感器输出信号由AD采集,采样频率为1 MHz,再经FPGA正交解调获得测量信号的幅值信息[7,8],通过USB接口发送到计算机。

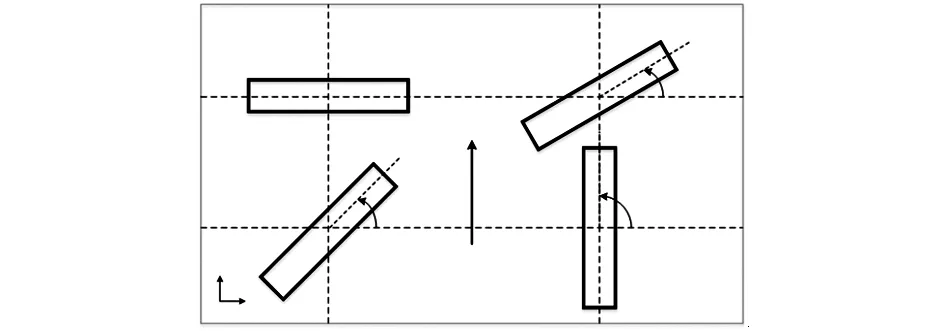

3.2不同方向缺陷检测实验与分析

实验选取的铝板试件尺寸为310 mm×260 mm×8 mm,表面缺陷尺寸为20 mm×4 mm×2 mm,利用电机控制操作平台进行扫描实验,扫描步长为0.1 mm。如图4所示,缺陷与x轴夹角分别为0°,30°,45°和90°,线圈底面激励电流方向和扫描方向均沿y轴。

图4 扫描方向示意图

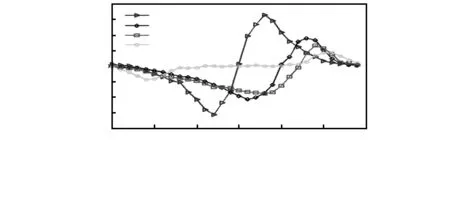

实验结果如图5所示,曲线4峰值最小,峰值不清晰。曲线2和曲线3幅值更大,但两曲线形状均已发生偏移,难以进一步判定缺陷的位置和尺寸。曲线1峰值最大,峰值点位置明确,为利用峰值进行缺陷尺寸的判断提供了方便。

图5 By分布曲线

4 结 论

本文设计了基于GMR的矩形线圈激励的电涡流检测探头,从定性和定量角度仿真验证了当缺陷平行于激励线圈轴线,即缺陷垂直于线圈底面激励电流时,缺陷对电涡流阻断效果更强,由缺陷引起的磁感应强度的变化更加明显,缺陷的可辨识性更高。在此基础上对不同方向缺陷进行扫描实验,缺陷平行于激励线圈轴线时得到的磁感应强度分布曲线峰值清晰,缺陷信号更加突出,同时峰值点的位置也更加明确,为利用峰值距离进行缺陷尺寸的判断奠定了基础。

[1]Postolache O,Ribeiro A L,Ramos H.A novel uniform eddy current probe with GMR for non-destructive testing applications[C]∥IEEE EUROCON 2011,Lisbon:Institute of Electrical and Electronics Engineers,2011:1-4.

[2]Postolache O,Ramos H G, Ribeiro A L,et al.GMR-based eddy current sensing probe for weld zone testing[C]∥ 2009 IEEE Sensors Conf,Christchurch:Institute of Electrical and Electronics Engineers,2009:25-28.

[3]Koyama K,Hoshikawa H,Taniyama N.Investigation of eddy current testing of weld zone by uniform eddy current probe[C]∥The 15th World Conference on Non-Destructive Testing,Rome:International Committee on Non-Destructive Testing,2000:46-51.

[4]Hoshikawa H,Koyama K.Uniform eddy current probe with little disrupting noise[C]∥Review of Progress in Quantitative Nondestructive Evaluation,San Diego:Nondestructive Testing Technology Research Center,the Institute of Physics,Iowa State University,1997:1059-1066.

[5]Hamia R,Cordier C,Dolabdjian C.Eddy-current non-destructive testing system for the determination of crack orientation[J].NDT & E International,2014,26:24-28.

[6]Nagata S,Enokizono M.Numerical simulations and experiments of eddy current tests under various excitation methods[J].Journal of Materials Processing Technology,2005,161(1):353-358.

[7]张军青.基于FPGA的电磁测量系统及其应用研究[D].天津:天津大学,2011:30-46.

[8]Wang Chao,Zhi Ya,Gao Peng.A GMR-based eddy current system for defect detection[C]∥Proceedings of 2013 IEEE The 11th International Conference on Electronic Measurement & Instruments,Harbin:Chinese Institute of Electronics,2013:1052-1056.

Effect of defect direction on eddy current defect testing based on GMR*

WANG Chao, WANG Li-bin, CONG Zheng, WANG Kai

(School of Electrical Engineering and Automation,Tianjin University,Tianjin 300072,China)

Due to the single direction incentive mode is mostly used in eddy current defect detection and defects direction in real detection is unknown,resulting in detection sensitivity is uncertain.Aiming at this case,adetecting probe with rectangular coil exciting based on GMR is designed,and rectangular defects are selected as research target.Through the qualitative quantitative simulation and comparison variation of magnetic induction intensity under the same incentive direction and defects in different directions,the defect direction parallel to axis of exciting coil can reflect defect better.On this basis,scanning experiment is carried out in different directions,scanning curves of test data are compared,it suggests that the defects parallel to the axis of the exciting coil has higher peak value and more significant peak position,which is more applicable to reflect defect information.

defect direction; eddy current detection; giant magneto resistance(GMR); rectangular coil

10.13873/J.1000—9787(2016)09—0020—03

2015—11—13

国家自然科学基金资助项目(61072101)

TP 212.13

A

1000—9787(2016)09—0020—03

王超(1973-),男,河北唐山人,博士生导师,教授,主要研究方向为电磁无损检测、电学层析成像、单相和多相流测量技术及生物阻抗检测。