基于ANSYS/LS-DYNA的线锯冷绕成形有限元分析*

冯凯萍,周兆忠,陈思源,钟美鹏

(1.衢州学院 机械工程学院,浙江 衢州 324000;2.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014;3.嘉兴学院 机电工程学院,浙江 嘉兴 314001)

基于ANSYS/LS-DYNA的线锯冷绕成形有限元分析*

冯凯萍1,周兆忠1,陈思源2,钟美鹏3

(1.衢州学院 机械工程学院,浙江 衢州 324000;2.浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014;3.嘉兴学院 机电工程学院,浙江 嘉兴 314001)

针对新型线锯冷绕成形易发生外钢丝断裂或松弛的问题,应用有限元软件ANSYS/LS-DYNA建立有限元模型,对线锯的冷绕成形过程进行显式动力学分析研究。结果表明,绕线初期,外钢丝与缠绕头连接处承受较大载荷,3圈后,每圈应力分布较为均匀;绕线质量的好坏跟内、外钢丝缠绕比和外钢丝的张力相关,应力与缠绕比成反比,与张力成正比,外钢丝的张力大,外钢丝应力大,容易崩断,张力小,外钢丝松散,容易脱落。选用内钢丝直径为0.16mm,当外钢丝直径为0.08mm,进给速度为1.6mm/s,旋转速度为125.6rad/s,张力为60N时,可以获得较好的缠绕质量。

冷绕成形;有限元;线锯;显式动力学

采用线锯切割技术具有切削效率高、精度高以及切缝小的优点,在光伏产业得到了广泛应用。为提高线锯切割过程中磨料的利用率,国内外均进行了相关研究。N.Watanabe等[1]使用树脂固结线锯进行硅片切割,效率提高了2.5倍。沈阳理工大学的张辽远等[2]和燕山大学的王艳辉等[3]对电镀金刚石线锯进行了研究。浙江工业大学的王金生等[4]采用多线细金属绞合丝和绕线线锯切割硅片,切削效率和表面质量均优于普通钢丝线。

冷绕线锯对磨粒具有亚固结效应,磨粒利用率高,具有较高的应用前景。采用冷绕线锯切割硅片,由于在切削过程中摩擦力大,为防止外绕细钢丝松弛脱落,外钢丝需紧密贴合内钢丝,但受切缝大小的影响,内钢丝和外钢丝均较细,在其冷绕过程中,外钢丝大幅度沿着内钢丝周向旋转弯折,外钢丝将承受较大的弹塑性变形,容易折断拉断。影响冷绕过程中外钢丝内应力变化的因素有很多,浙江工业大学的姚春燕等[5]对新型锯丝的弹塑性冷绕成形与回弹进行了研究,通过分析锯丝成形时所受载荷及弹塑性变形,建立了拉伸弯曲组合的力学模型,推导出了内、外线径的理论计算公式。覃希治等[6]对小缠绕比(缠绕比=2.29)在冷绕成形时常出现破裂现象进行了研究,认为冷绕成形时的应力集中是导致弹簧断裂的主要原因。

目前,运用显式动力学对绕线过程进行有限元分析的研究较少,重庆大学的雷松等[7]运用有限元在大缠绕比(缠绕比>8)条件下,对螺旋弹簧冷绕成形与回弹进行了数值分析,认为内、外直径比是影响钢丝内应力的关键。而冷绕线锯缠绕比小(缠绕比<3),外钢丝弹塑性变形大。本文基于ANSYS/LS-DYNA软件建立仿真模型,对缠线过程进行有限元分析,在不同参数下,通过外钢丝缠绕在内钢丝上时内、外钢丝的应力和应变变化情况的仿真分析,研究钢丝材料的弹塑性变化情况,优化绕线过程。

1 绕线过程原理

锯丝绕线设备如图1所示。两端伺服电动机由数字同步控制器控制同步转动,进而带动放线轮与收线轮同时转动,线锯内钢丝在收、放线轮摩擦力的作用下,以恒定速度进给。张紧辘头为阻尼轮,摩擦力大,通过弹簧压紧装置调节2个张紧辘头的压紧程度,进而控制内钢线进给时的张力,在辘头的进线口和出线口均设置有内钢丝导管,防止内钢丝在进给过程中发生波动和跳线的情况,起到保护和位置调整的作用,保证放线过程张力恒定,进给平稳,实现内、外线的缠绕动作高度配合,缠绕均匀[8]。

图1 锯丝绕线设备总体示意图

图1中的外钢丝缠绕装置如图2所示。缠绕装置采用固定旋转的缠绕臂结构,由伺服电动机驱动,同步带带动,以保证内钢丝直线进给与外钢丝缠绕旋转动作的最佳配合,外钢丝在外钢丝架上的缠绕质量将直接影响内、外钢丝的绕线质量,绕线设备实物图如图3所示。

图2 缠绕装置示意图

图3 绕线设备实物图

2 有限元建模

2.1模型的建立

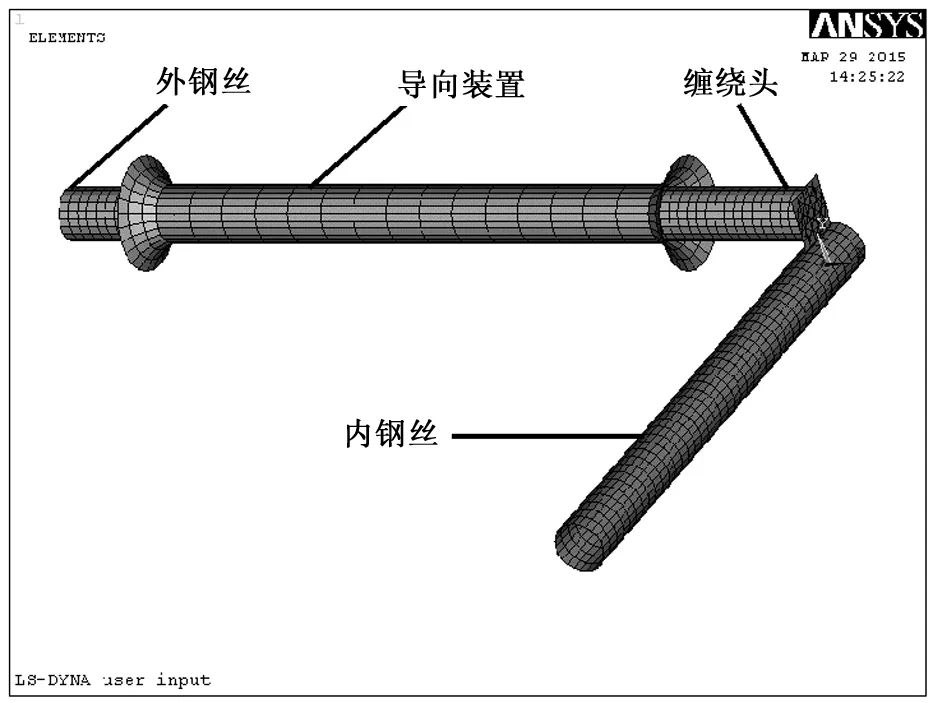

该模型根据外钢丝绕内钢丝旋绕成形原理,合理简化缠绕机构,建立绕线线锯冷绕成形的几何模型,包括外钢丝、内钢丝、导向装置和缠绕头。外钢丝为大变形体,采用SOLID164单元对实体模型划分网格,该单元是一种8节点实体单元,应用六面体缩减单点积分和粘性沙漏控制以得到较快的单元算法,并且适用于大变形的情况;内钢丝、导向装置和缠绕头在本次分析中,只作为载荷施加对象与外钢丝接触,采用显式薄壳单元SHELL163进行网格划分,该单元每个节点具有12个自由度,方便施加边界条件,相对于实体单元可提高计算速度。此外,为得到较为规则的网格分布,采用了映射分网技术(MappedMesh)对每个部件进行网格划分(见图4)。

图4 冷绕成形有限元模型

在选择材料时,导向装置及缠绕头的刚度远远大于钢丝的刚度,并且其自身的应力和变形不大,采用离散刚体Rigid材料;同时,内钢丝相对于外钢丝变形小,并不是本次分析的对象,同样采用三维解析刚体Rigid材料。采用刚体Rigid材料的优点是刚体部件不参与所有基于网格单元的计算,接触分析更容易收敛,节约计算时间。其他参数如下:密度ρ=7.8g·cm-3,弹性模量E=2.0×105MPa,泊松比ν=0.3,抗拉强度Rm=2 800MPa。

2.2边界条件的确定

根据冷绕线锯的实际成形过程,对有限元模型施加边界条件。为计算方便,将模型进行运动调整[9],导向装置设为固定,主要作用是在成形过程中对外钢丝进行导向,同时防止旋绕时外钢丝在内钢丝上的偏移运动,缠绕头和内钢丝部分绕Z轴做旋转和平移运动,将外钢丝均匀绕在内钢丝上。因此,用EDMP命令限制内钢丝在x、y方向平移和绕X、Y轴转动,用EDMP命令限制导向装置的6个自由度。外钢丝一端与缠绕头coupling约束,缠绕头和内钢丝合并为同一part,用EDLCS和EDIPART命令调整内钢丝part体的质心、转动惯量和旋转轴,使其绕内钢丝中心轴旋转。

将外钢丝圆周面和内钢丝圆周面,以及外钢丝圆周面和导向装置内表面的接触类型设置为面面接触(ASTS),设置摩擦因数f=0.1,改变罚函数刚度因子SLSFAC参数为0.1(如果大曲率区域有明显穿透,或滑动界面能超过总能量的5%,则调整该因子)。

冷绕成形主要包括预加张力和旋绕成形两部分。假设外钢丝在成形过程中长度不变,在外钢丝末端施加一个张力,该张力的大小与冷绕成形机的CZ系列磁粉制动器控制绕线过程中的张力大小一致。由于在绕线过程中存在几何非线性、材料非线性及接触非线性,故外钢丝出线速度应以位移方式分段逐步加载。位移增量由冷绕线锯的空间几何模型(式1)控制。通过位移与时间的匹配来实现拉拔速度的设定:将时间TIME和位移DIS设为数组形式,然后用EDLOAD命令来定义对应时间上的位移数值,使用质量缩放的方式来降低求解的时间。同时,为了达到计算的收敛性,在外钢丝端面上施加一段位移,数值不宜过大,以保证外钢丝稳定地旋绕到内钢丝上。

(1)

式中,Δx、Δy和Δz分别为x、y和z方向的位移增量;D1为绕线线锯中径;ω为外钢丝转速;D2为外钢丝直径;t为冷绕成形时间。

本仿真实验对比了不同张力和不同内外钢丝直径比条件下的应力和变形情况。模型模拟参数见表1。根据式1,进给速度vz和旋转速度ω存在如下关系:vz=D2ω/(2π),由于仿真时间固定,外钢丝螺距确定为外钢丝直径,外钢丝直径D2和进给速度vz存在如下关系:D2=vz(0.2/4)。

表1 模型模拟参数

3 仿真结果分析

3.1冷绕过程分析

选择外钢丝直径为0.08mm,张力为60N,进给速度为1.6mm/s的绕线参数进行模拟,等效应力图如图5所示。在冷绕成形过程中,前3圈最大应力出现在外钢丝与缠绕头的连接处(见图5a和5b),并且该处的应力超过了外钢丝的最大真实应力,其中第1圈最大表面应力达到了3 072.05MPa,这是因为外钢丝与缠绕头是采用coupling约束的连接方式,在旋绕成形过程中,连接处需承受巨大的拉紧力,出现了应力集中,变形剧烈;3圈后绕线进入稳态阶段,外钢丝与缠绕头的连接处变形剧烈程度逐渐缓和,最大应力出现在外钢丝绕线后端,由于变形受到前、后材料的制约,变形率基本一致(见图5c和5d);4圈时表面最大等效应力为2 445MPa;6圈时表面最大等效应力为2 581.31MPa。取钢丝外侧靠近端面节点1620作其等效应力时间历程曲线(见图6),从图6中可以看出,节点应力一开始增加很快,达到一定数值以后,基本维持动态平衡。

图5 等效应力图

图6 节点1620等效应力时间历程曲线

从图5中的外钢丝端面等效应力图可以看出,钢丝截面弹性区域接近带状分布,占有面积较小,偏离截面的几何中性层,靠近钢丝内径一侧。钢丝表面在不同区域应力情况也不相同,外侧主要是拉应力,内侧主要是压应力,随之产生拉伸和挤压塑性变形,中间层的弹性区域的表面较之塑性表面的应力要小。取钢丝截面上从里向外6个节点做应力路径曲线图,外钢丝截面的等效应力分布如图7所示。由图7可以看出,外侧应力最大,中间层应力较小。在冷绕线锯时,钢丝做弯曲变形和扭转变形,屈服开

始于边缘处,当应力增加时,屈服变形向内部延伸。在应变量非常大时,屈服变形区移动到中心位置,应力接近均匀分布。

图7 外钢丝截面自内向外等效应力分布图

3.2张力对最大应力的影响

选择外钢丝直径为0.08mm,进给速度为1.6mm/s,分别在不同张力条件下(20、40、60、80和100N)进行绕线模拟,选取进入稳态阶段后,外钢丝截面上最外面一个节点2679和最里面一个节点1121的等效应力,内、外节点等效应力变化图如图8所示。从图8中可以看出,内、外侧的应力都随着张力的增大而增大。张力在20、40N时,应力远没有达到抗拉强度,变形量小;张力在80、100N时,应力超过了抗拉强度较多,将开始产生不均匀的塑性变形,将大大影响外钢丝的强度。分别将张力为20、100N的冷绕线锯等比例导入到CAD软件中,对内、外径进行测量(见图9)。由于内钢丝为刚体,直径为0.16mm保持不变,将其设为尺寸参照对象。当张力为20N时,外径尺寸为0.319 1mm,约为理论外径(D内+2D外=0.32mm)的99.7%;当张力为100N时,外径尺寸为0.307 7mm,约为理论外径的96.2%。外钢丝紧密地缠绕在内钢丝上,太松或太紧都不是理想冷绕线锯,需要的是均匀的塑性变形。

图8 不同张力下内、外节点等效应力变化图

图9 不同张力冷绕线锯内、外径测量图

3.3内、外钢丝缠绕比对最大应力的影响

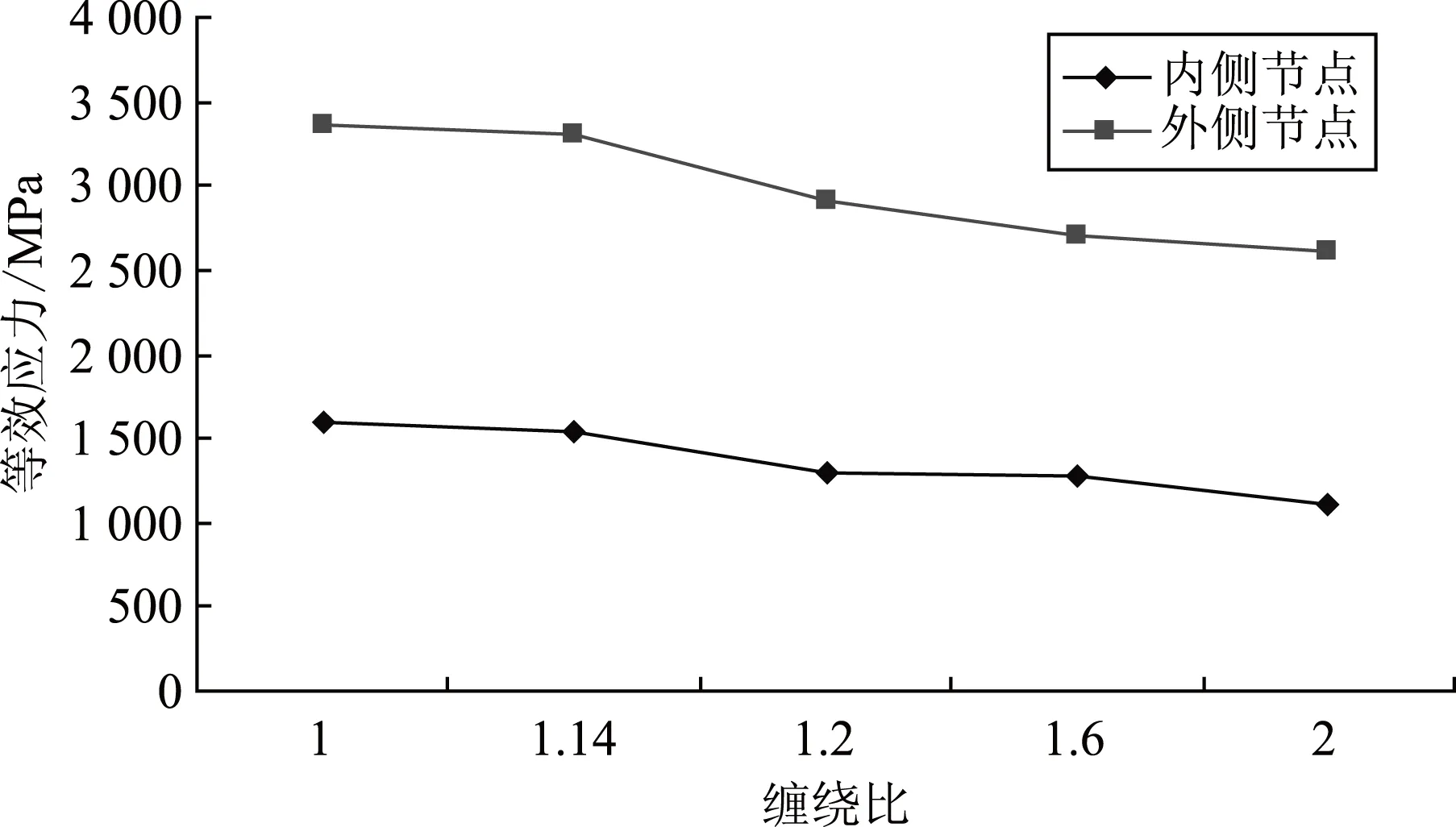

选择张力为60N,进给速度为1.6mm/s,分别在不同外钢丝直径条件下(0.08、0.1、0.12、0.14和0.16mm),即不同缠绕比条件下(2、1.6、1.2、1.14和1)进行绕线模拟,内、外节点等效应力变化图如图10所示。从图10中可以看出,外钢丝内、外侧的等效应力随着缠绕比的增加而减小,当缠绕比为1时,内、外钢丝直径相同,此时,外钢丝弯折角度大,易发生应力集中,在内侧和外侧发生破裂。缠绕比为1时的等效应力图如图11所示,此时最大应力值出现在外钢丝外侧,最大值为3 333.11MPa,而且还可以看出边缘部位有明显的起皱现象。对比图5中缠绕比为2时的冷绕线锯,并没有明显的起皱现象。

图10 不同缠绕比下内、外节点等效应力变化图

图11 缠绕比为1时的等效应力图

选取内钢丝直径0.16mm,外钢丝直径0.08mm,在绕线设备上进行绕线试验,设定进给速度为1.6mm/s,旋转速度为125.6rad/s,张力为60N,所绕制的缠绕比为2,绕线线锯实物图如图12所示。从图12中可以看出,内、外侧均没有发生表面破坏现象,绕线质量好。

图12 缠绕比为2时绕线线锯实物图

4 结语

本文应用ANSYS/LS-DYNA软件对线锯冷绕过程进行显式动力学分析,通过仿真计算得出如下结论。

1)线锯冷绕成形过程中,初始3圈时,外钢丝端面和缠绕头连接处需承受巨大的拉紧力,出现了应力集中,变形剧烈;3圈后绕线进入稳态阶段,外钢丝与缠绕头的连接处变形剧烈程度逐渐缓和,最大应力出现在外钢丝绕线后端,由于变形受到前、后材料的制约,变形率基本一致,达到了动态平衡。

2)小缠绕比(缠绕比<3)条件下,同样可以进行绕线线锯的冷绕成形,缠绕比越小,外钢丝内、外表面的应力越大,当缠绕比过小时,易发生应力集中,影响绕线质量,当缠绕比为1时,外钢丝内、外表面发生破裂现象,边缘部位有明显的起皱。

3)张力与外钢丝表面应力成正比,张力过小时,外钢丝没有紧密缠绕在内钢丝表面,线锯切割过程中易发生脱落,不符合要求;张力太大时,超过了钢丝抗拉强度,会发生不均匀塑性变形,对外钢丝的强度不利,在线锯切割过程中,外钢丝易发生断裂。

4)根据仿真分析结果,当选用内钢丝直径为0.16mm,外钢丝直径为0.08mm,进给速度为1.6mm/s,旋转速度为125.6rad/s,张力为60N时,可以获得较好的缠绕质量。

[1]WatanabeN,KondoY,IdeD,etal.Characterizationofpolycrystallinesiliconwafersforsolarcellsslicedwithnovelfixed-abrasivewire[J].ProgressinPhotovolticsResarch&Applications, 2010, 18(7):485-490.

[2] 张辽远, 韩东泽. 电镀金刚石线锯超声振动切割多晶硅材料工艺研究[J]. 金刚石与磨料磨具工程, 2013, 33(1):65-69.

[3] 王艳辉, 李晓虎, 常锐等. 金刚石微粉表面镀覆对线锯关键作用分析[J]. 金刚石与磨料磨具工程, 2013, 33(195):26-30.

[4] 王金生, 姚春燕, 彭伟, 等. 游离磨料多股线线锯切割实验研究[J]. 中国工程科学, 2012, 14(11):94-98.

[5] 姚春燕, 陈思源, 彭伟. 新型锯丝的弹塑性冷绕成形与回弹研究[J]. 中国机械工程,2013, 24(20):2809-2819.

[6] 覃希治, 邹宜新. 螺旋弹簧缠绕破断原因分析[J]. 金属热处理, 2003, 28(12):67-68.

[7] 雷松, 王时龙, 冯治恒, 等. 螺旋弹簧冷绕成形与回弹的数值分析[J]. 计算机工程与应用,2011, 47(27):228-232.

[8] 陈思源,彭伟,姚春燕. 基于TRIZ理论的新型线锯缠绕设备创新设计[J]. 机械设计与制造,2013,1(1):4-6.

[9] 萧红. 多股螺旋弹簧绕制成形的若干关键问题研究[D]. 重庆:重庆大学,2010.

* 国家自然科学基金资助项目(51275272,51075367)

浙江省自然科学基金资助项目(LY14E050021)

衢州学院校基金资助项目(KY1304)

责任编辑郑练

FiniteElementSimulativeAnalysisonColdWindingFormingProcessofWireSawbyANSYS/LS-DYNA

FENGKaiping1,ZHOUZhaozhong1,CHENSiyuan2,ZHONGMeipeng3

(1.CollegeofMechanicalEngineering,QuzhouUniversity,Quzhou324000,China; 2.KeyLaboratoryofSpecialPurposeEquipmentandAdvancedProcessingPrecisionTechnologyofMinistryofEducation,ZhejiangUniversityofTechnology,Hangzhou310014,China; 3.CollegeofMechanicalandElectricalEngineering,JiaxingCollege,Jiaxing314001,China)

Inordertofixtheproblemthatthewindingwiresawispronetoruptureorrelaxationinthewindingprocess,establishthefiniteelementmodelusingANSYS/LS-DYNA,andexplicitdynamicanalysisonwindingprocess.Theresultsshowthatinthebeginningofthewindingprocess,theconnectionpositionbetweentheouterwireandthewindingheadisunderhighload.Afterwinding3turns,thestressdistributiononeachringismoreuniform;thequalityofthewindingwiresawisrelatedwithwindingratioandtension,thestressisinverselyproportionaltowindingratioandproportionaltotension.Thegreaterthetension,thegreaterthestress,andmoreeasilytorupture.Thesmallerthetension,thesmallerthestress,andmoreeasilytorelaxationandshedding.Choosingtheinnerdiameterofsteelwireis0.16mm,whentheouterdiameterofsteelwireis0.08mm,thefeedspeedis1.6mm/s,therotatingspeedis125.6rad/sandtensionis60N.Thewindingsimulationshowsgoodquality.

coldwindingforming,finiteelement,wiresaw,explicitdynamicanalysis

TH12;TG386.3

A

冯凯萍(1987-),男,硕士,助教,主要从事精密加工技术与装备等方面的研究。

2016-01-08