一种形状记忆合金压紧释放装置设计与试验

刘 颖 杨巧龙 闫泽红 张小勇 闫晓军(北京空间飞行器总体设计部,北京 00094)(北京航空航天大学能源与动力工程学院,北京 009)

一种形状记忆合金压紧释放装置设计与试验

刘颖1杨巧龙1闫泽红1张小勇2闫晓军2

(1北京空间飞行器总体设计部,北京 100094)

(2北京航空航天大学能源与动力工程学院,北京 100191)

研制了一种压紧释放装置,利用分组滚棒减小释放阻力,采用微小间隙(≤0.05mm)主动控制压紧面横向位移,由形状记忆合金(SMA)丝作为装置驱动源。文章提出了求解释放阻力与SMA回复力的设计方法,并对部件关键参数进行了设计与分析。经过试验验证,在预紧载荷12000N、供电电流2A、—15℃真空环境下,释放时间为7.6s。与测量结果相比,释放时间与回复位移计算误差小于5%。此SMA压紧释放装置结构简单、功耗低、压紧面滑动微小,适用于精密展开部件的压紧与释放。

形状记忆合金;微小间隙;压紧释放装置

1 引言

目前,航天器压紧释放装置多为火工装置,火工装置释放产生的冲击载荷对电子敏感器件和精密展开部件等造成的损害越来越受到航天界的关注。为了减少冲击,国内外研发了多种非火工压紧释放装置[1]。其中,多种形状记忆合金(Shape Memory Alloys,SMA)压紧释放装置成功实现了在轨应用[2]。SMA作为驱动源的直接驱动式压紧释放装置(如利用SMA柱或环相变时产生的很大回复力拉断限位销钉或预制缺口的压紧螺栓[3-4])虽结构简单,但因截面积大,通电加热或传导加热所需的时间长、功耗大。而将SMA丝作为触发机构、储能弹簧作为释放机构的触发式SMA压紧释放装置,可用10N左右的触发力来触发几百牛顿的释放力[5-7]。此情况下对SMA提供回复力的需求要比直接驱动式压紧释放装置的低。该装置释放时间短、功耗低,但多级释放的结构过于复杂,传力路径长,对部组件配合精度的要求高。

在传统的SMA压紧释放装置设计中,设计者一般从材料性能出发,求解SMA回复力与释放阻力的关系[8]。这种设计方法为满足工程需求,须经多次迭代,反复优选SMA设计参数。

针对上述直接驱动式SMA压紧释放装置释放时间长、功耗大,以及触发式SMA压紧释放装置结构复杂、传力路径长的问题,本文研制了一种结构简单、快速释放的SMA压紧释放装置,并提出一种基于工程需求的求解释放阻力与SMA回复力关系的设计方法。

2 方案设计

2.1方案原理

本文提出的基于微小间隙(≤0.05m)、可靠分离的大承载低冲击分组滚棒式SMA压紧释放装置(后文简称SMA压紧释放装置)构成如图1所示,顶盖17以下部分主体尺寸为Φ46mm×80mm,以上部分可根据压紧物体定制。

图1 SMA压紧释放装置组成示意图Fig.1 Configuration of SMA hold-down&release device

在卫星发射段的压紧状态下,箍环13将分瓣螺母5抱紧,使之成为完整的螺纹副,螺栓1穿过抗剪锥拧入分瓣螺母中并由外部加力矩,压紧物体A和物体B;在横向过载过大,超过物体A和物体B间的摩擦力时,抗剪锥-套可以主动承担横向载荷,从而使物体A和物体B只发生微小错动(≤0.05mm);抗冲弹簧8顶紧箍环13,避免其在发射段的振动载荷下的移动导致SMA压紧释放装置非预期释放。卫星到达指定轨道并给出释放指令后,电源对SMA丝9通电,使其收缩,拉动箍环13下移,箍环13滚动滚棒16向下移动,分瓣螺母5失去径向约束后,在分离弹簧7和分离顶块6的作用下沿径向分离,螺栓1在外力作用下弹出,从而实现物体A和物体B的释放。

释放完毕后,手动拉长SMA丝,直至抗冲弹簧推动箍环向上运动,带动滚棒从分瓣螺母的圆弧槽中滚出。分瓣螺母在顶盖和分离顶块的作用下内移,形成完整的螺纹副。至此,机构完成复位,加载后可进行下一次分离操作。

2.2设计方法

本文基于Liang本构模型[9-10]、压缩弹簧设计理论[11],提出一种SMA压紧释放装置释放阻力与SMA回复力求解方法,如图2所示。相比于以SMA丝性能参数作为输入的求解方法[8],以预紧力P为输入,求解释放阻力F与SMA回复力Fr,并直接得到所需的SMA性能参数,减少迭代次数,更贴近工程实际应用。通过装置组成(图1)及设计方法(图2)可知,抗剪锥微小间隙实现方法、释放阻力求解方法、SMA回复力预测为实现了本装置功能的关键,本文对以上三者的参数开展了设计与分析。

图2 设计流程图Fig.2 Flow chart of design

3 关键参数设计与分析

3.1抗剪锥微小间隙设计方法

分瓣螺母已有成熟设计理论[12],本文不再赘述,仅针对抗剪锥设计及实现微小间隙的方法开展研究。如图3所示,抗剪锥的主要设计参数为分离面抗剪锥直径S、锥孔压力面高度a和b、锥角θ、锥面间隙ε。其中S、a和b决定了抗剪锥的抗剪能力;θ决定了横向力转为纵向力的量值以及拔出抗剪锥的难易程度。θ越大,径向载荷转为轴向载荷越大,但抗剪锥易拔出,θ越小则径向载荷转为轴向载荷越小,但抗剪锥难拔出,θ取值应略小于摩擦角,这样横向载荷与作用在抗剪锥表面的摩擦力形成自锁,不会将横向力转化为可自动拔出的纵向力;ε决定了在压紧力不足时压紧物体的横向位移。在材料选择上,抗剪锥锥体选强度和刚度高的材料,锥孔选塑性和刚度较低的材料,这样即使分离面滑移,发生塑性变形的是锥孔,在分离时不影响抗剪锥从锥孔中拔出。

图3 抗剪锥原理图Fig.3 Principal chart of anti-cut cone

在压紧释放装置中,小间隙一般受压紧部件的覆盖与遮挡,无法直接测试,本节提出了一种抗剪锥小间隙测试的方法。如图3(b)所示,抗剪锥插入锥孔后,锥下端面和孔上端面之间留有间隙δ,将n个厚度为m的调整垫片垫在抗剪锥下厚度为δ1后,可实现抗剪锥和锥孔的间隙ε,见图3(a)。上述各个参数的关系见式(1)。其中,δ、δ1、θ均已知,可根据产品需求设定间隙ε。

表1列举了某航天产品中各个参数取值以及最终得到的微小间隙值。其中横向间隙目标值为0.03±0.01mm,锥角7º,调整垫片厚0.05mm,装配误差最大为10%,达到预期目的。

表1 某航天产品微小间隙数据Table1 A space product's small gap data

3.2释放阻力分析

释放阻力是指SMA丝拉动箍环作动,从而使机构释放需克服的阻力,是求解装置所需的SMA回复力Fr的关键。本节以预紧载荷F0为12 000 N作为输入条件,对释放阻力F开展设计。图4所示以分瓣螺母、滚棒、箍环为研究对象,对释放阻力F进行分析,如式(2)所示。其中f2为滚棒和箍环之间的滚动摩擦力,N2为滚棒对箍环的正压力,μ2为箍环和滚棒之间的滚动摩擦因数。

图4 分瓣螺母受力图Fig.4 Separation nuts force

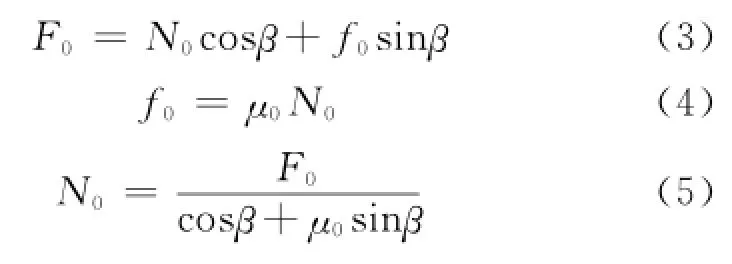

由式(2)可知,计算输出力的关键是计算出滚棒对箍环的正压力N2。以螺栓为分析对象,在Y向受力平衡得到式(3),由式(2)和式(3)可得出式(5)。其中F0为施加在螺栓上的预紧力,N0为在F0作用下,螺纹之间的正压力,f0为在F0作用下螺纹之间的摩擦力,μ0为螺纹接触面之间的摩擦因数,β为螺纹牙型角的一半。

以分瓣螺母为分析对象,其在Y向受力平衡可得到式(6),在X向受力平衡得式(7),由式(5)~式(7)可得出式(9),将式(5)代入式(9)中可得到式(10),其中α为分瓣螺母上锥面角度,μ1为分瓣螺母顶端锥面和端盖配合锥面之间摩擦系数。将式(10)代入式(2)中,得到驱动力F如式(11)所示。

将预紧载荷12 000 N代入到式(11)中,并结合空间约束,得到设计参数如表2所示。

表2 释放阻力参数输出列表Table2 List of unlocking data

3.3EMA丝驱动性能预测

驱动单元由SMA丝和抗冲弹簧组成,SMA丝产生回复力Fr,克服释放阻力与抗冲弹簧的安装载荷F1之和,产生回复位移hr拉动箍环运动,完成释放;抗冲弹簧用以抵抗发射段加速度载荷,避免箍环向下运动使机构非预期释放。也即驱动单元既要保证机构抵抗发射段载荷,又要保证机构成功释放。目前一般用本构模型对SMA丝性能进行预测,根据SMA丝相变过程中某些物理量的变化,推测其他物理量的变化。本文选用Liang模型[8]对SMA丝回复应力进行预测(图5)。

图5 驱动单元模型Fig.5 Model of actuator unit

图5所示边界条件下的Liang本构模型叫做控制回复模型[8],该模型以马氏体含量变化作为应力、应变变化的变量,考虑了线性阻力对于SMA丝应力、应变的影响。模型方程式详见文献[8]。将释放单元中表2所示输出参数代入到控制回复本构模型中,得到驱动单元的设计参数。在—15℃真空条件下(仅考虑辐射换热),对SMA丝通电加热,通电电流2A,得到回复位移-时间关系曲线,如图6中SMA驱动性能预测曲线所示,得到的设计参数如表3所示。

图6 回复位移-时间测试与仿真对比Fig.6 Displacement and time comparison between measurement and analysis relationship

表3 驱动单元设计参数输出列表Table3 Output of actuator unit design data

4 试验验证

通过方案原理可知,箍环位移表征了SMA丝的回复位移hr。因此,在完成SMA压紧释放装置装配后,对装置通电,并利用外壳上的观察孔测量箍环位移随时间的关系,来评估SMA丝实际驱动性能与设计的符合性,观察孔位置如图7所示。

在预紧力为12000N、—15℃真空环境、供电电流2A的情况下,箍环测量位移随时间的关系与分析曲线对比如图6所示。通过图6可知,SMA压紧释放装置释放时间为7.6s,释放时箍环位移为2.1mm,箍环的运动规律与SMA驱动性能预测曲线趋势吻合,相比于实际结果,释放时间与回复位移计算误差小于5%。

图7 SMA压紧释放装置上观察孔的位置Fig.7 Hole on finished product for observing

5 结论

针对航天器低冲击压紧释放装置的需求,本文研制了一种以SMA作为驱动源、微小间隙主动控制压紧面错动的SMA压紧释放装置,它具有结构简单、功耗低、压紧面滑动小、快速释放的特点。本文提出的求解释放阻力与SMA回复力的设计方法,经过试验验证,释放时间和回复位移设计值与试验值间的误差小于5%。该误差表明设计方法正确,可适用于精密展开部件的压紧和释放,具有工程应用潜力。

(References)

[1]Andrew Peffer,Keith Denoyer,Eugene Fosness,et al. Development and transition of low-shock spacecraft release devices[C]//2000 IEEE Aerospace Conference Proceedings,New York:IEEE,2000:277-284

[2]Peffer A C,Fosness E R,Carpenter F,et al.On-orbit experiments and applications of shape memory alloymechanisms[J].Proc.SPIE,2000(3991):187

[3]Darin M.Fastening apparatus having shape memory alloy actuator:Europe,EP 0498427[P].1992-11-03

[4]Lucy M,Hardy,Kist E.Report on alternative devices to pyrotechnics on spacecraft[C]//10thAnnual AIAA/ USU Conference on Small Satellites.Washington D.C.: AIAA,1996:1-19

[5]Andrew Tuszynski.Alternatives to pyrotechnics nitinol release mechanisms[C]//Proceedings of the 36th Aerospace Mechanisms Symposium&Hi-Shear Technology Corporation.Washington D.C.:NASA,2002:137-139

[6]李君山,梁旭,刘鹏,等.一种小型轻质折叠弹翼展开解锁机构的设计及动力学仿真分析[J].航空兵器,2013 (4):7-10 Li Junshan,Liang Xu,Liu Peng,et al.System design and dynamic simulation analysis of release mechanism for a small-light folding wing[J].Aero Weaponry,2013 (4):7-10(in Chinese)

[7]Javier Vazquez,Jose Ignacio Bueno.Non explosive low shock 20k N hold-down release actuator[C].9th European Space Mechanisms&Tribology Symposium.Paris:ESA,2001:131-135

[8]张小勇,闫晓军,杨巧龙.形状记忆合金分瓣螺母空间解锁机构的设计与试验研究[J].机械工程学报,2010,46(17):145-150 Zhang Xiaoyong,Yan Xiaojun,Yang Qiaolong.Design and experimental research of a shape memory alloy space release device with segmented nut form[J]. Chinese Journal of Mechanical Engineering,2010,46 (17):145-150(in Chinese)

[9]Liang C,Roger C A.A one-dimensional thermo-mechnical constitutive relation of shape memory materials[J]. Journal of Intelligent Material Systems and Structures,1990,1(2):207-234

[10]陶宝祺.智能材料结构[M].北京:国防工业出版社,1997 Tao Baoqi.Smart materials and structures[M].Beijing:National Defence Industry Press,1997(in Chinese)

[11]张英会,刘辉航,王德成.弹簧手册[M].北京:机械工业出版社,2008 Zhang Yinghui,Liu Huihang,Wang Decheng.Spring manual[M].Beijing:China Machine Press,2008(in Chinese)

[12]高滨,李忠刚,马景.分离螺母的关键设计参数分析[J].航天返回与遥感,2001,22(2):63-65 Gao Bin,Li Zhonggang,Ma Jing.Analyses of key design parameters for separation nuts[J].Spacecraft Recovery&Remote Sensing,2001,22(2):63-65(in Chinese)

(编辑:张小琳)

Design and Experiment of a Hold-down&Release Device Using Shape Memory Alloy Wires

LIU Ying1YANG Qiaolong1YAN Zehong1ZHANG Xiaoyong2YAN Xiaojun2

(1 Beijing Institute of Spacecraft System Engineering,Beijing 100094,China)

(2 School of Jet Propulsion,Beihang University,Beijing 100191,China)

This paper promotes a hold-down and release device which uses SMA wire as an actuator,groups rollers to decrease friction and initiatively controls small clearance(≤0.05mm).In this paper,in view of the engineering requirement,a design method is proposed,which gives the relationship between unlocking resistance and restoring force,and an analysis of critical parameters is conducted.The result shows that when the preload is 12000N,the device release time is 7.6s under—15℃vacuum environment with 2 A current.Compared with the measured result,the calculation error of release time and restoring motion are less than 5%.The device developed in this paper has the advantage of simple structure,low power consumption and small gap in seal face,and can be used in delicate deployable mechanism.

SMA;small clearance;hold-down and release device

V47

A

10.3969/j.issn.1673-8748.2016.03.006

2016-03-15;

2016-04-28

国家重大航天工程

刘颖,男,工程师,研究方向为航天器机构产品设计。Email:402114851@qq.com。