抽油机井不合理沉没度治理对策分析

陈宏艳 (大庆油田有限责任公司第五采油厂)

抽油机井不合理沉没度治理对策分析

陈宏艳(大庆油田有限责任公司第五采油厂)

由于地层条件、生产参数、和管理状态等因素影响,每口井的沉没度都不一样,而过高或者过低的沉没度会对油井的生产带来不同程度的影响。针对部分抽油机井沉没度不合理的现状,探索不合理沉没度对抽油机管杆载荷、生产压差、泵效的影响,并结合抽油机井在日常生产中的实际情况,对抽油机井不合理沉没度的治理措施进行了探讨。通过加强管理和及时分析调整,可以使井保持在相对合理沉没度条件下生产,发挥油井的最佳效益,达到油田合理开发的目标,对今后抽油机井不合理沉没度的调整具有指导意义。

沉没度;泵效;调参

在抽油机井生产管理与工况分析过程中,抽油泵的沉没压力及其所对应的沉没度是有杆抽油设备工作优劣的重要指标。合理的沉没压力要求能够克服泵吸入口流动阻力,减少气体对泵效的影响,使下泵深度合理,以降低抽油杆柱和油管柱弹性伸缩引起的冲程损失对泵效的影响。沉没压力影响油井产量和井底流压,确定抽油泵合理的沉没度,是油井生产中的重要问题之一。

1 影响因素

1.1抽油机井管及杆

1)冲击载荷。如果油井的沉没度低,泵在供液不足的状况下抽汲,在下冲程时,柱塞与液面产生的液击,会对泵产生较大的冲击力。造成管柱失稳变形,抽油杆和油管之间接触摩擦造成的杆管偏磨。

2)摩擦载荷。在低沉没度的状态下油井连续工作,结蜡比较严重。油井结蜡点一般在中上部,而在下冲程时,因活塞受泵内液体的摩阻和上部杆柱在结蜡点的阻力作用而发生弯曲,使得弯曲转矩值增大,加速了杆柱的螺旋扭曲。

1.2生产压差

沉没度太低,生产压差就大,地层容易出砂;沉没度偏低,当泵来回抽汲时,液体产生涡流而使从地层出来的砂砾悬浮在泵底吸入口,容易被活塞抽到泵筒里而卡泵。

1.3泵效

对于一些套压、沉没度较低的井,当井底流压较低时,泵吸入口压力较低,气液比上升,泵筒内的游离气体增加,致使泵的充满系数降低[1],使泵效下降。单组分气体在液体中的溶解度遵循以下定律。

式中:

R——单位体积液体中溶解的气量,m3;

P——溶解压力,MPa;

α——气体溶解系数。

由于天然气是多组分气体的混合物,因此,在原油中溶解时,α不是一个常数,它随压力增加而不断减小。当达到某一值后,α保持不变,这一值就是饱和压力。在饱和压力以下时天然气的溶解度与压力成曲线关系,当压力达到饱和压力以后,就呈直线关系,压力越低原油中天然气的溶解度随压力变化越大,随着压力的升高,溶解度随压力的变化越小,逐渐趋于常数。

沉没度过高会对油田生产产能以及抽油机生产能耗带来许多不利影响,一是导致沉没压力增大,使泵的充满系数增加,从而引起抽油杆和油管的弹性形变以及泵的漏失量增加,降低泵的有效冲程和容积效率,导致抽油机综合能耗增大;二是沉没度过高导致井底流压增大,生产压差减小,影响油井产能。加剧油井层间、层内矛盾。三是如果沉没度过高,油井的流压增大超过了合理界限时,相对一些薄差油层,由于渗透率低或者地层压力低,会抑制该层不出液,使该井的产液层层间矛盾突出。而且,当沉没度超过合理界限后,油井的产量不再增加,系统效率下降。

2 治理措施

2.1沉没度偏低井

1)调小参数是治理低沉没度主要手段。抽油机沉没度较低时,井底流动压力低,流饱压差就大,由于气体流度大于液体流度,将会使油层严重脱气,在油井附近形成脱气圈,脱气圈内原油黏度大幅上升,采液指数降低,从而严重影响原油最终采收率。为提高油井产量,井底应保持一定的压力,即流压应在其临界压力点以上。

对于受地层条件的限制,水井无法提高注水、油井供液能力小于产出能力的井,采取调小参数来缓解供排矛盾是比较经济实用的办法。同时,抽油机在负荷计算公式中,动载荷为

式中:P动——动载荷,N;

W杆——杆柱在空气中的质量,kg;

S——冲程,m;

n——冲速,min-1。

由式(2)可见,动载荷与冲速的平方成正比。冲速增加之后,动载荷将按平方的规律增加,这会引起杆柱和地面设备的强烈震动,容易造成损坏。因此,调小参数,还可使抽油机动载荷变小,可有效延长抽油泵使用寿命。

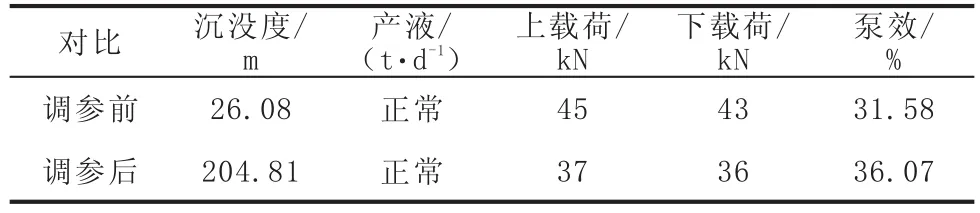

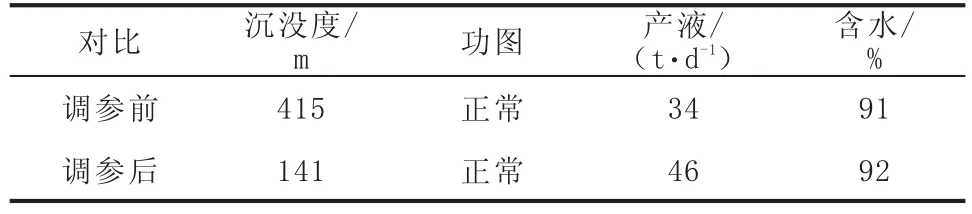

以A井为例,该井测试前沉没度为26.08 m,2014年9月27日进行调参,冲程由2.5 m调为2.1 m后,沉没度恢复到204.81 m左右的合理状态(表1)。

表1 A井调参前后效果对比

2)加强地面管理,合理控制套压。当采油井套压较高时,对沉没度会产生影响。针对套压高的单井,要根据实际情况,找出导致套压高的原因,积极采取对策降低套压。生产中合理控制套管气,减少气体影响,提高泵效。采油队在日常生产中主要采取定期放套管气的策略,放套管气在短期内对采油井有一定效果,但由于实际生产中做不到对套压的随时监测,而且该方法对改善低沉没度并无明显效果。因此,不能作为治理低沉没度井的主要策略。

3)减小泵径,降低抽汲能力。当采油井泵径较大,冲程、冲速均已最低,而长期低沉没度的井,可考虑换小泵,降低抽汲能力,使液面恢复合理。

4)增大连通水井注水能力。对于一些长期低沉没度井,可以考虑从连通水井出发。若注水层位连通性好,可进行方案提水;若注水层位物性差,可考虑对水井进行大修、酸化或压裂。水井注水量增大,可显著改善连通油井状况,使沉没度升高。

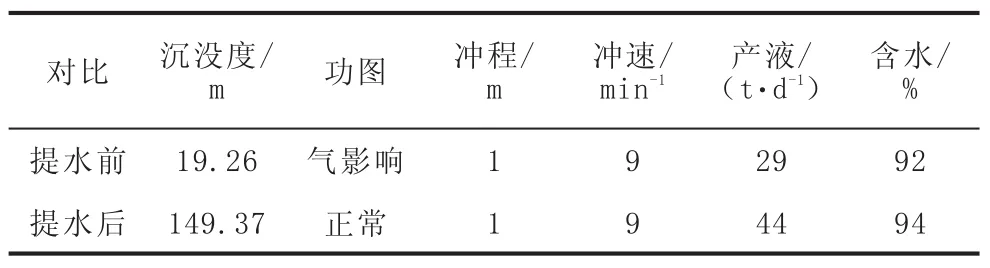

以B井为例,该井与水井C连通,水井大修提水前,油井长期供液不足,2014年8月4日水井大修后进行重配提水,由原来的日注0 m3调整为40 m3,调整后该井见效明显(表2)。

表2 B井连通水井提水前后效果对比

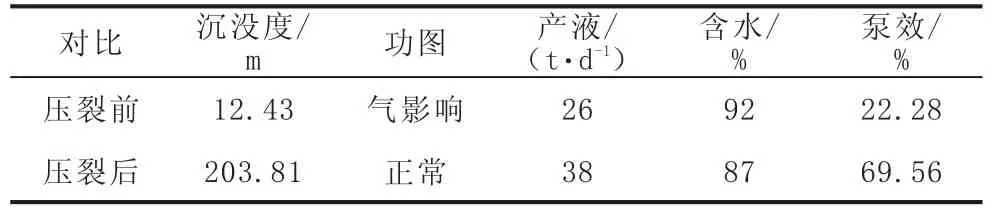

5)对油层压裂可使液面升高。当地层某些层位由于渗透率低或油层堵塞导致不出油,而该层又有较可观的采油效果时,可考虑对油井进行压裂。油井压裂后,可明显提高供液能力,在提升产量的同时,也可使沉没度升高。以D井为例,压裂前沉没度低,流压低,导致油层脱气,气影响严重,泵效仅有22.28%。2014年7月5日,该油井进行压裂改造,压裂后沉没度上升到203.81 m,泵效提高到69.56%,措施改造效果明显(表3)。

表3 D井压裂前后效果对比

2.2沉没度偏大井

1)调大参数降低沉没度。当油井沉没度高时,井底流压大,生产压差小,易导致油层不出油现象的发生,治理高沉没度井十分重要。抽油机调大参数时尽量不调冲速,在满足产量要求的前提下,应尽量调大冲程。采用长冲程有以下优点:冲程大可按比例地增加泵的排量,在井内液流充足的条件下,可以降低动液面以提高油井产量;冲程增加后,由于减少了防冲距与冲程的比值,因而减少了气体的不良影响,可以提高抽油效率;活塞移动速度快,对于已受到磨损的泵,可以减少液体的漏失量,延长抽油泵的使用寿命。以E井为例,该井2014年7月9日调大冲程后,沉没度持续下降,取得了明显的效果(表4)。

表4 E调参前后效果对比

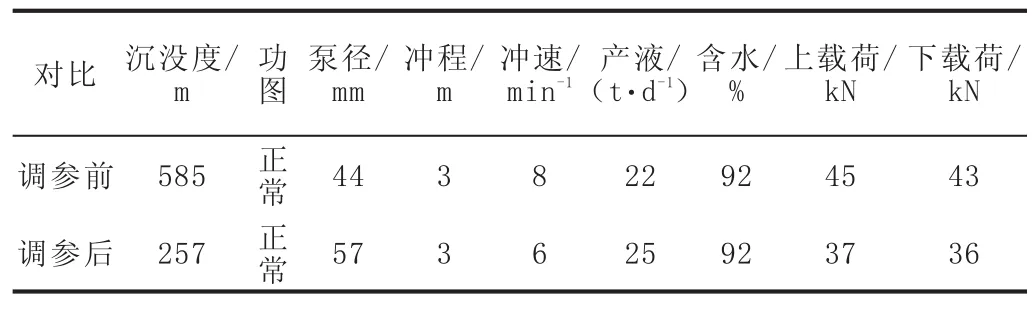

2)换大泵径,增加抽汲能力。当抽油机冲程、冲速均已最大,井口泵效好时,可考虑换大泵来降低液面。以F井为例,该井2014年8月31日换大泵(泵径由44 mm换至57 mm)完井,换泵前后效果对比,见表5。

表5 F井换大泵前后效果对比

该井换泵后降参启抽,不但沉没度恢复到合理范围,由于冲速降低,减少了动载荷,也对泵况起到了保护作用。

3)检泵处理。采油井在正常生产中,往往会因为各种原因导致泵漏失、杆断等,当发生这种情况时,要及时进行检泵作业,泵效变好后,沉没度就会明显下降。当然,生产井要严格监测电流变化,对于易结蜡、载荷变大的井,要及时打化清或加药处理,若处理不及时,也会导致泵漏失。

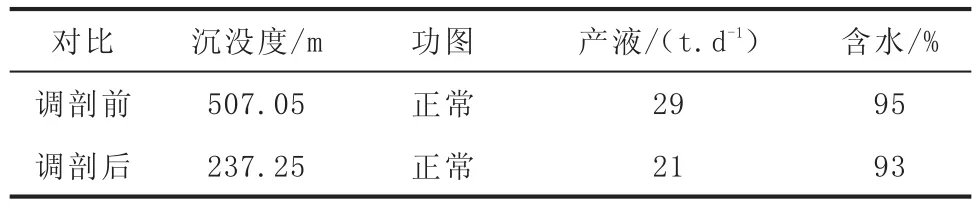

4)连通水井控水。对于一些高沉没度井,若同时含水较高,可考虑通过对连通水井进行方案控水的措施来降低沉没度;若某些层位发生“指进”现象,也可以进行调剖。通过对连通水井的治理,可有效降低连通水井的沉没度。以G井为例,该井与H水井连通,水井未调剖前,该井长期高液面,2014年4月4日水井进行方案控水(表6)。

表6 G井连通水井提水前后效果对比

5)通过堵水改善沉没度。某些油井由于某些层位含水较高,而该井产液量又高,同时具有接替层,则该井可考虑进行堵水。堵水后,可使油井在产油不受到大的影响的情况下,使产液、含水明显下降,同时也可明显降低该井沉没度。

2.3治理效果

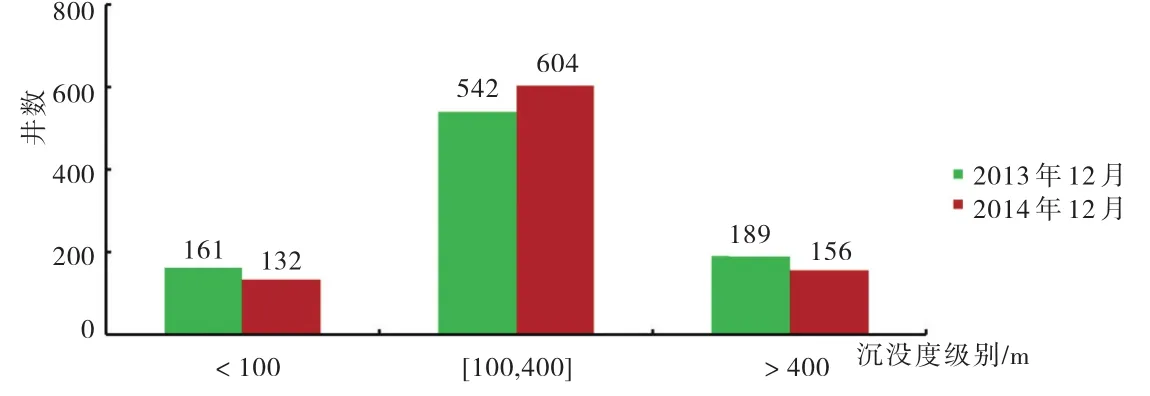

将沉没度分为小于100 m、大于或等于100 m、小于或等于400 m、大于400 m共3个级别,分别统计采油一矿治理前后抽油机井沉没度分布情况(图1)。

图1 治理前后不同沉没度级别油井井数分布

通过各项治理,沉没度合理区的井数由542口增加到604口,不合理区的井数,沉没度治理工作取得了显著效果。

3 结论

1)抽油机井保持合理的沉没度是正常生产的重要保证,因此日常要对油井经常跟踪观察。

2)调参是采油队日常治理沉没度的最主要手段。为避免对泵的损坏,调小参数要及时;调大参时,要遵循“长冲程,低冲速”的原则,尽量减小动载荷。

3)采油井生产情况复杂,对沉没度不合理井,要综合分析多方面因素,找出主要影响因素,制定最合理措施。

4)日常调整不要只以沉没度为准,要多加考虑其他指标。

5)采油队要完善对生产井的管理,定期放套管气、及时监测电流、打化清,保持泵效,对保持合理沉没度也有很大帮助。

[1]路勇,李侠,黄耀达.有杆泵合理沉没度的确定[J].内蒙古石油化工,2008(5):103-105.

(编辑王古月)

10.3969/j.issn.2095-1493.2016.05.013

陈宏艳,工程师,2004年毕业于东北石油大学(电气工程及自动化专业),从事机采管理工作,E-mail:hxiaodai@126.com,地址:大庆市第五采油厂,163513。

2015-12-09