油田生化污泥减量探讨

朱健健 (大庆油田有限责任公司第五采油厂)

油田生化污泥减量探讨

朱健健(大庆油田有限责任公司第五采油厂)

生化污泥及时处理是生化污水处理系统平稳高效运行的保证,随着生化污水处理工艺在油田采出液处理中应用及推广,污泥减量处理技术作为生化处理工艺的重要环节,逐渐得到重视。由于生化污泥产生量影响因素多、产生量大,且含有大量菌胶团,影响絮凝剂效果,因此有必要对产生污泥的主要因素进行分析。通过开展生化污泥减量现场试验,初步认为机械方式对生化污泥减量也能具有较好效果,但受药剂效果影响,处理效率还需进一步提高。

生化污泥;减量化;叠螺机

1 生化污泥来源及成分

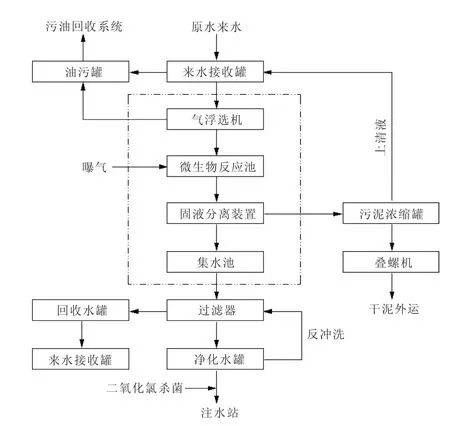

1.1生化处理工艺

2008年新建杏十三-1含聚污水站,处理能力1.5×104m3/d,为油田首次采用生化处理工艺处理采出液,2013年主工艺将沉淀池改造为固液分离,目前主要工艺为“缓冲沉降罐+气浮+微生物+固液分离+一级过滤”。工艺流程见图1。

图1 杏十三-1含聚污水处理站工艺流程

工艺流程:聚驱一段放水进入缓冲沉降罐,提升至气浮,对大部分原油及杂质进行回收,再自流进入微生物反应池。在微生物池内停留8 h,由池底曝气盘为微生物供氧。经微生物处理后的污水自流至固液分离装置。固液分离装置上清液自流至集水池,由升压泵升压后再经石英砂过滤,最后杀菌流入注水站回注。

1.2生化污泥来源及成分

固液分离装置连续对上浮污泥进行回收,通过污泥输送泵输至污泥浓缩罐,罐底部污泥排至污泥干化池,定期清淤。生化处理站产生的污泥为含水量在75%~99%的固体或流体状物质。其中固体成分主要由脱落挂件、细菌菌体、无机颗粒、胶体及投加药剂等组成,是一种以有机成分为主,组分复杂的混合物,包含有机质、氮、磷、钾和各类微量元素。

2 生化污泥产生量影响因素

生化污泥产生量主要受处理量、来液含油量、溶氧量、环境温度等因素影响,正常情况该站污泥产生量为20~50 m3/d,平均含水95.6%。主要为剩余生物污泥,如活性污泥和生物膜等,此外还有污水固相有机污染物沉淀后形成的污泥。

部分有机物质(BOD)在微生物的新陈代谢过程中,被利用合成了新细胞质以替代死亡的微生物。因此,污泥的产生量与被分解了的BOD数量(含油量)有关。设计阶段考虑每处理1 kg BOD产生0.6~0.8 kg的污泥(含水100%),折算成含水率为80%的干污泥,则为3~4 kg。由于出水含油值相对来说含油值较小,污泥产生量主要受处理量及来水含油量的影响[1]。

2011年9月由于上游生产运行不平稳,来液含油超标(大于或等于300 mg/L)及局部曝气元件损坏,微生物池出水端DO值不足1 mg/L,沉淀池内污泥缺氧而发生反硝化甚至厌氧,大量污泥上浮(图2)。

图2 生化污泥产生量

3 生化污泥减量试验

3.1生化污泥来源及处理工艺

由于干化池污泥每年需清理2~3次,且人工清淤工作量大,一般采用稀释后泵抽的方式开展清淤,导致每次清淤量近2000 m3,为减少产生含油污泥总量,2014年新建30 m3/h叠螺机装置1套,用于处理污泥浓缩罐内污泥。叠螺式压滤机采用的是薄层脱水原理,每次的机械力只施加在一层薄泥饼上,使污泥中的自由态水以最短的距离、最快的速度从泥中分离(图3)。处理后干化污泥直接外运,产生污水回收至缓冲沉降罐[2-4]。

图3 杏十三-1含聚污水处理站生化污泥处理流程

3.2化学药剂优选

调试阶段通过检查来液性质,确认使用高分子阳离子型絮凝剂,并对符合条件的4种絮凝剂进行优选试验,目前使用的絮凝剂D与其他3种相比,絮团形成时间快、絮团大、出泥含水低,最终确定为添加药剂。

3.3絮凝剂投加量优化

调试阶段加药浓度一度设定为2000×10-6,为降低成本、减少配药频次,进行了加药浓度试验,在处理量为2 m3/h时,对加药浓度进行了调试(表1)。

表1 不同加药浓度出泥指标

由于加药浓度低于300×10-6时出泥含水未能达到80%,而加药浓度大于300×10-6时,随着加药浓度增加,出泥含水变化不大,所以将加药浓度确定为300×10-6。

3.4处理能力

由于装置的设计处理能力为30 m3/h,在调试阶段进行了装置实际处理能力摸索试验(表2)。

表2 不同处理量出泥效果

试验过程中,当处理量提高后,叠螺机出水水质急剧变差,出泥含水也上升,不能达到低于80%的目标值,所以处理能力暂时确定为2 m3/h。2015 年5-10月每日运行4~8 h,累计处理高含水污泥2230 m3,外运干化污泥245 m3,出泥含水平均77.8%,减量1985 m3。

3.5搅拌强度和絮凝剂反应时间

根据调研,采油七厂、采油八厂污水站和采油五厂杏十三-1含聚污水站叠螺机设计能力均为20 m3/h,设备原理及供货厂家均相同,但实际处理能力均远大于杏十三-1含聚污水站处理能力,其原因为该站处理对象主要为有机生化污泥,颗粒细小,药剂需要更长的反应时间,处理能力下降主要受缓冲段容积限制,导致药剂没有完全发挥效果。搅拌强度和絮凝剂反应时间试验见表3。

表3 搅拌时间对絮凝效果的影响

取4份200 mL的来液样品于烧杯中,再加入0.15 g/200 mL聚丙烯酰胺絮凝剂,用加热搅拌器搅拌。设定搅拌时间为9 min,转速分别设定为50、100、150、200 r/min,均静置沉降20 min后取其上清液,测其固体悬浮物、含油值。结果见表4。

表4 搅拌时间为9 min时相应的指标值

试验结果表明最佳搅拌时间和最佳搅拌强度分别为9 min,转速为150 r/min,此时悬浮物去除率达95.10%,含油去除率达64.42%。如果搅拌时间过长,搅拌速度过快,则会将能够沉降颗粒被打碎后不沉降,降低絮凝效果;如果时间不足,速度太慢,则絮凝剂与固体颗粒接触不充分,不利于絮凝剂捕集胶体颗粒形成大絮团,同时絮凝剂浓度分布不均匀,也不利于絮凝作用的发挥。

试验说明目前所使用药剂通过搅拌与该站污泥有效反应时间至少为9 min。目前,减量化装置缓冲段有效容积0.3 m3,絮凝剂最高效反应时间对应处理量为2 m3/h,下一步可将缓冲端容积加大或调整药剂,以达到增加处理能力目标。

4 效益分析

将杏十三-1含聚污水站减量1985 m3含油污泥消耗成本与将这部分含油污泥直接通过杏V-2含油污泥处理站达标处理成本进行对比(表5)。

从表5可以看出,除絮凝剂消耗量在减量处理中略多外,其余消耗均少于直接达标处理,节能降耗效果显著。

表5 含油污泥减量处理与直接达标处理成本消耗对比

5 几点认识

1)减少来水含油量可有效减少生化污泥的产生。

2)保证溶氧量可避免好氧菌因缺氧而大量死亡,从而导致产生生化污泥增加,微生物池出水端溶氧量DO应大于3 mg/L。

3)生化污泥由于含有大量菌胶团,影响絮凝剂吸附架桥作用,通过常规机械减量处理前,需优选药剂提高处理效率。同时,由于生化污泥絮凝剂反应时间远大于物化污泥,减量化装置要考虑设备能否满足药剂反应时间要求。

4)对含水较高的含油污泥进行减量化处理,既能降低需达标处理含油污泥的总量,也能大幅降低处理费用。

[1]李立欣,赵乾身,马放,等.废水处理中污泥减量技术及发展趋势[J].水处理技术,2015(1):1-4.

[2]陈忠喜,魏利.油田含油污泥处理技术及工艺应用研究[M].北京:科学出版社,2012:80-81.

[3]戴达山,刘义刚,刘宏现,等.耐温耐盐含油污泥调剖体系[J].油气田地面工程,2010(8):13-15.

[4]夏福军,隋向楠,马汉.含油污泥减量化处理技术探讨[J].油气田环境保护,2013(3):8-12.

(编辑庄景春)

10.3969/j.issn.2095-1493.2016.05.004

朱健健,工程师,2004年毕业于中国地质大学(武汉)(安全工程专业),从事三采集输规划工作,E-mail:zhujjian@petrochina.com. cn,地址:大庆市第五采油厂规划设计研究所,163513。

2016-03-05