国内炼油能耗计算方法对比及影响研究

李向进 于型伟 龚燕 王如强 黄明富 (中国石油天然气股份有限公司规划总院)

国内炼油能耗计算方法对比及影响研究

李向进 于型伟 龚燕 王如强 黄明富(中国石油天然气股份有限公司规划总院)

科学合理的能耗统计计算方法是节能降耗工作的关键。通过对比新颁布的行业标准《石化行业能源消耗统计指标及计算方法炼油》与当前国内炼油能耗计算方法,阐述了2种方法在炼油能耗统计界区、装置能耗统计界区、装置能耗定额及能量系数、辅助系统能耗定额及能量因数、能源折标系数等方面存在的详细区别。针对上述区别,以企业实例说明了其在应用中对能耗统计计算带来的影响,并对行标的贯彻应用提出了补充性建议。

炼油能耗;计算;区别;影响

能耗是炼化企业装置用能效率和操作水平的重要体现,是企业对比达标工作的主要量化依据之一,同时也是各项节能减排工作的基础,在当前节能降耗压力不断增大、原油价格持续走低的情况下,科学合理的能耗统计计算方法对炼油企业的重要性不言而喻。

1 能耗行业标准的制定和颁布

近年来炼油行业发展迅速,一方面装置规模迅猛增长,产业结构不断优化调整,生产流程较以前发生了较大变化;另一方面生产技术飞速进步、工艺操作水平逐步提高,炼油整体用能水平以及能源利用效率也在不断提升,而与此同时国内炼油行业尚未对炼油装置及其辅助系统的能耗定额、能源折标系数等进行同步更新,也缺乏统一的能耗统计指标及计算方法。为更准确地反映当前炼油企业的能源消耗,进一步规范炼油企业能耗管理,促进炼油企业节能降耗,便于行业内炼油企业之间的能耗对比,依据国家相关的要求,由中国石化经济技术研究院和中国石油节能技术研究中心人员共同组成联合工作组,编制了NB/SH/T 5001.1—2013《石化行业能源消耗统计指标及计算方法炼油》[1]行业标准(以下简称“行标”),该标准已于2013年6月8日发布,2013年10月1日起实施。

2 当前炼油综合能耗计算方法

国内外炼油企业主要用能评价指标有EII指数、BT指数、基准能耗、综合能耗和单因耗能、万元工业产值能耗等[2],其中我国炼油企业生产过程中较为普遍的指标是综合能耗和单因耗能[3]。

炼油综合能耗是指以一个完整的炼油厂为体系,将原油加工过程中所消耗的主要能源折算成加工1 t原油所消耗的1次能源消耗量,具体包括各炼油生产装置、以及为之服务的辅助系统所消耗的能量以及部分损失。单因耗能是综合能耗与炼油能量因数的比值[1-4]。炼油综合能耗反映了炼厂消耗的主要能源量,值越大能耗越高。单因能耗考虑了炼厂加工流程和装置复杂程度等因素[5],反映了炼厂整体用能水平,值越小用能水平越高[6]。

中国石化、中国石油在国内炼化行业占有绝大部分的市场份额,其能耗统计计算基本可以代表目前国内炼油能耗的计算方法。中国石化目前的炼油能耗计算方法根据自行制定的《炼油厂能量消耗计算与评价方法》(2003版)执行,自2005年1月开始实行至今。中国石油目前的炼油能耗计算方法以2008年9月发布的《中国石油天然气集团公司节能统计指标体系及计算办法(试行)》为依据执行,沿用至今。上述两种方法均为依据当时炼油技术发展水平和炼油厂的实际情况,本着先进、实用以及便于企业、装置间评比和考核的原则制定的,在实际统计内容和计算方面二者基本一致。实际统计计算过程中,其在各自的内部用能管理中均采用的是炼油综合能耗和单因耗能相结合的方法,基本代表了国内炼化行业的普遍情况。以下将以中国石化和中国石油的能耗统计办法作为当前能耗计算方法(以下简称“当前方法”),与行标进行对比分析。

3 行业标准与当前计算方法的区别

行标主要包括范围、术语和定义、一般规定(包括统计指标、基本规则)、计算方法(包括炼油综合能源消耗量、炼油(单位)综合能耗、单位能量因数能耗、能源及耗能工质折算值、炼油生产装置能耗定额等内容。经与当前能耗计算方法的一一对比,相关定义和统计指标没有大的变化,而在炼油能耗统计界区、装置能耗统计界区、装置能耗定额及能量系数、辅助系统能耗定额及能量因数、能源折标系数5个方面存在显著差异,以下对各部分进行详细说明。

3.1炼油能耗统计界区

为更好的阐述炼厂各部分能源消耗的关系,需先对炼厂的能流进行梳理,图1为典型炼厂的能流简图。

图1 炼厂能流简图

对于一个炼厂来说,能源消耗主要是指企业生产过程中作燃料、动力的各种能源和耗能工质,不包括企业转销的能量。从炼厂能流简图可知,全厂综合能耗包括炼油综合能耗和非炼油综合能耗,其中炼油综合能耗包括各炼油生产装置、以及为之服务的辅助系统(贮运、污水处理、机修、仪修、电修、化验、研究、仓库、消防、生产管理,厂区生活福利设施等)所消耗的能量以及部分损失;非炼油能耗包括石油化工等装置能耗以及为之服务的辅助系统所消耗的能量以及部分损失。

炼油能耗统计界区是计算炼油综合能耗的关键,其主要涉及炼油生产装置、炼油辅助系统、能源的种类和外购原料(如氢气、甲醇)的处理等。经过对比分析,行标与当前能耗计算方法在界区方面的差异见表1。

表1 行业标准与当前方法炼油能耗统计界区的区别

3.2装置能耗统计界区

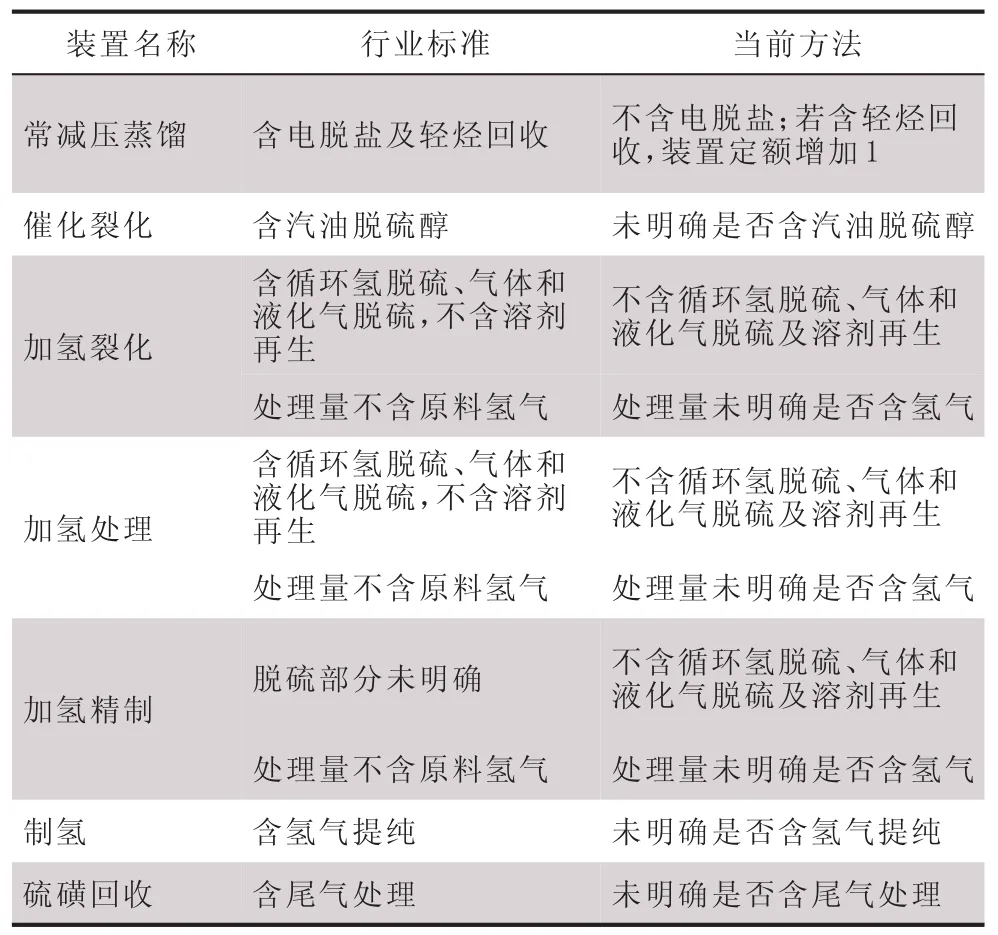

在装置能耗界区的规定上,行标与当前方法在常减压蒸馏、催化裂化、加氢裂化、加氢精制等装置统计界区方面存在差异,具体见表2。

表2 行业标准与当前方法在装置能耗统计界区的区别

3.3装置能耗定额及能量系数

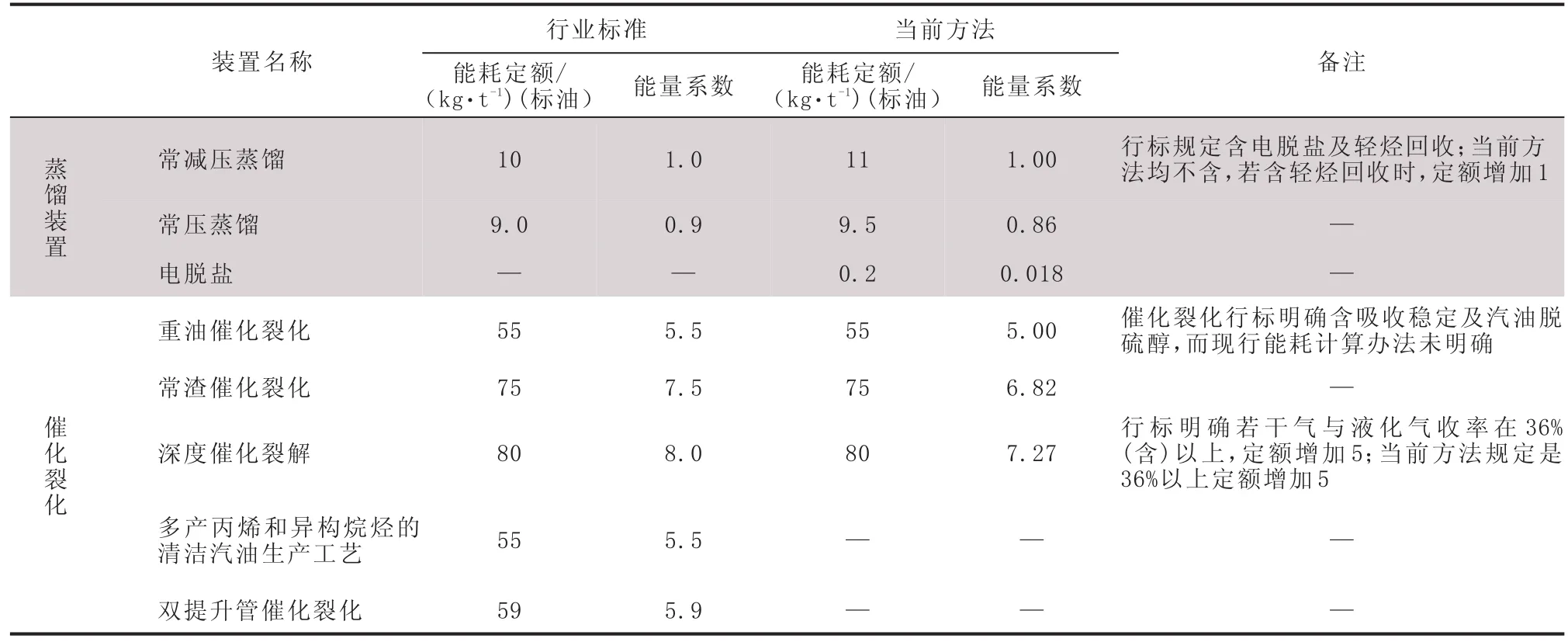

与当前方法相比,行标对常减压及部分装置的能耗定额进行了更新。常减压由原来的10 kg/t(标油)变为11 kg/t(标油),由于常减压装置定额的变化,使得其它装置能量系数均发生了变化(能量系数=装置能耗定额/常减压能耗定额)。另外,行标还补充了包括MIPCGP、双提升管催化裂化、重油及焦炭制氢、润滑油高压加氢裂化、催化汽油吸附脱硫、石脑油异构、催化干气提浓等11类装置的能耗定额。限于篇幅,现列出蒸馏装置和催化裂化装置部分的对比,见表3。

3.4辅助系统能耗定额及能量因数

炼油辅助系统一般包括储运系统、污水处理系统、其他辅助系统(包括化验、消防等)等。与当前方法相比,行标对储运系统、污水处理系统、其他辅助系统、热力损失、输变电损失的能耗定额进行了重新规定,能量因数计算公式保持不变(仍为系统能耗定额/常减压能耗定额),温度校正因子发生了变化(表4)。

表3 行业标准与当前方法在装置能耗定额的区别

3.5能源折标系数

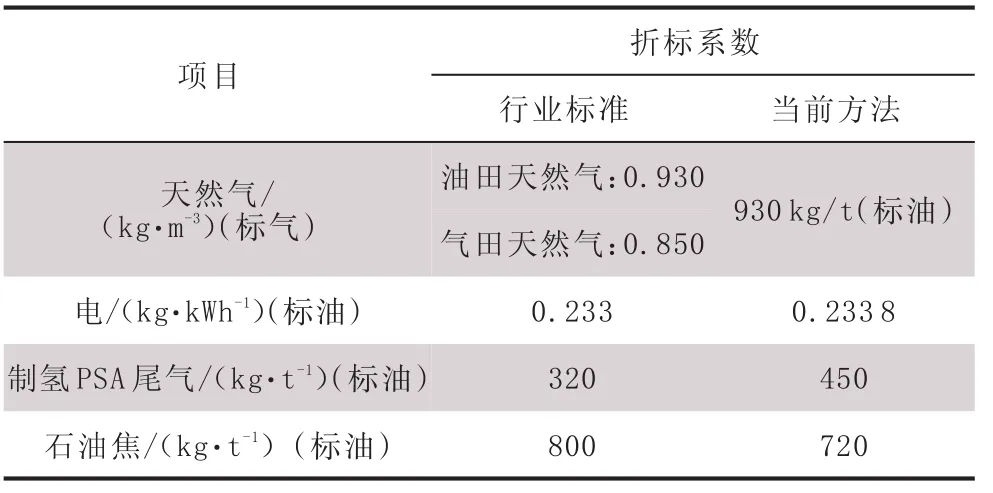

与当前方法相比,行标未规定原油、汽油、煤油、液化天然气、液化石油气、甲烷氢的折标系数;同时,天然气、制氢PSA尾气、石油焦、电的折标系数发生了变化,见表5。

表4 行业标准与当前方法在辅助系统定额和能量因数的区别

天然气折标系数由当前方法规定的基于质量的折算单位,变成了行标规定的基于体积的折算单位,并且行标对油田天然气和气田天然气进行了细分;电的折标系数由0.2338 kg/kWh(标油)调整为0.233 kg/kWh(标油),并且该折算值适用于行标的有效期内,不需要每年调整;制氢PSA尾气折标系数由450 kg/t(标油)调整为320 kg/t(标油);石油焦折标系数由720 kg/t(标油)调整为800 kg/t(标油)。

表5 行业标准与当前方法在能源折标系数方面的区别

4 行标对能耗计算的影响

以国内某石化企业为例,研究行标对其能耗统计计算与当前算法的差别,企业的结构见表6。

表6 国内某石化装置列表

利用行标计算,炼油综合能耗和单因耗能的结果对比见表7。

表7 某企业行业标准和当前方法的能耗计算对比

分析可知:炼油综合能耗仅有细微变化,这是由于行标方法理论上会在炼油的各装置界区有较多变化,但对于炼油整体来说,由于其现在的MTBE装置一直计入炼油能耗、聚丙烯属于非炼油装置,这与行标方法的相关规定是一致的,所以总界区没有变化、各类的能源消耗量不变。在其他因素不发生变化的情况下,存在的区别仅产生于折标系数中电的系数由0.233 8 kg/kWh(标油)改为0.233 kg/ kWh(标油),不过其带来的能耗影响仅为-0.03 kg/ kWh(标油)。

单因耗能方面,由于各装置的能耗定额发生改变而有不同程度的变化,汇总整合后其带来的影响相对明显,表8为各装置的能量系数对比变化。

表8 国内某石化炼油装置能量系数对比

5 结论和建议

通过对当前能耗计算方法与行标的深入对比分析可知,行标和当前方法在炼油能耗统计界区、部分重点炼油装置能耗统计界区等5个方面存在明显区别,从结果上看运用行标计算会给能耗的计算带来一定的影响,影响程度因企业加工流程、装置情况以及对当前能耗计算的细节处理方式的不同而各异。从上述的区别分析中可以看出行标更加符合当前的炼厂现状,更能反映当前技术发展对装置带来的影响,从而为企业提供了更加科学和合理的炼油能耗统计和计算方法。

除此之外,行标作为一个行业的普适规范,必然不能涵盖企业能耗统计的方方面面,文中认为企业在贯彻和运用行标时,如期望建立统一的计算规范,除借鉴已有的内容外,建议还需对以下部分进行补充、细化。

1)在炼油能耗统计界区方面,需明确醚化、异构化等近几年新上的装置,以及热电厂等是否列入炼油能耗,目前无论是行标还是当前方法都没有统一的规定,实际计算中需要进行合理规定。

2)辅助系统能耗在炼油能耗统计中具体如何量化分配方式需要进行统一规定,目前企业的处理方式不尽相同,有的是简单划定比例系数,有的全盘划归炼油或者非炼油系统。

[1]刘灵丽,魏永治,毛加祥,等.石化行业能源消耗统计指标及计算方法炼油:NB/SH/T 5001.1—2013[S].北京:国家能源局,2013:3-16.

[2]龚燕,王广河,郭彦,等.国内外炼油用能评价方法及应用探讨[J].当代石油化工,2011(9):25-28.

[3]郭文豪,许金林.炼油厂的能耗评价指标及其对比[J].炼油技术与工程,2003,11(33):55-58.

[4]华贲.中国炼油企业能源构成和能量转换技术的发展趋势[J].炼油技术与工程,2005,35(11):1-5.

[5]张福琴,刘志红,刘蜀敏.国内外炼厂绩效评估指标的对比分析[J].国际石油经济,2002,10(9):35-37.

[6]张崇伟,王志刚,田慧.国内外炼厂能耗评价方法概述[J].当代化工,2011,40(10):1062-1065.

(编辑巩亚清)

10.3969/j.issn.2095-1493.2016.05.021

李向进,工程师,2009年毕业于中国石油大学(北京)(化工学院),从事炼化节能节水技术研究、节能规划和管理等工作,E-mail:lixiangjin@petrochina.com.cn,地址:北京市海淀区志新西路3号,100083。

2015-12-07