优化方案设计降低作业指标及成本的几点做法

樊玉英 (大庆油田有限责任公司第一采油厂)

优化方案设计降低作业指标及成本的几点做法

樊玉英(大庆油田有限责任公司第一采油厂)

近年来,检泵率指标呈上升趋势,作业成本也随之增加。2015年随着原油价格的下降,“降低原油生产成本、提高经济效益”显得越来越重要,降低检泵率指标,进而降低作业成本,更是重中之重。因此,在日常方案设计中做好方案优化,最大限度的避免重复施工、延长作业周期、节约作业成本显得非常有意义。2015年在生产管理过程中通过对异常井采取泵径优化、换大泵下调参、检泵加深泵挂、检泵与地质措施结合、举升方式优化等5种措施,降低检泵率指标工作取得了较好的效果,与2014年同期对比,检泵率下降6.69%,维护性作业共减少605井次。

方案优化;功图;检泵率

近年来检泵率一直较高,机采井维护作业工作量逐年加大,作业成本随之增加,如何降低检泵率指标凸显其重要性。为此,针对降低检泵率工作,减少异常井作业对产量、生产成本、设备损耗和员工工作强度的影响,采取了检泵泵径优化、换大泵下调参、检泵加深泵挂、检泵与地质措施结合、举升方式优化等五大方案优化,措施取得了较好的效果[1-2]。

1 实施方案

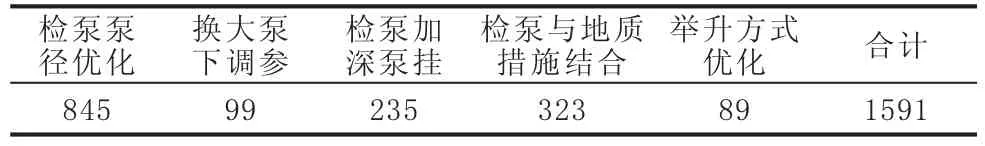

以“精细泵况管理、个性方案设计”为原则,对每口井作业方案均进行认真分析,优化方案。结合本次及历次作业原因,参考正常生产时沉没度和泵效,对泵径、泵挂深度等参数采取优化,2015年共优化1591井次(表1)。

表1 方案优化工作量(井次)

1.1检泵泵径优化

异常井与检换大、检换小措施结合共计845口井,保证了开井时率。以1#井为例,详细介绍方案优化及取得的措施效果。

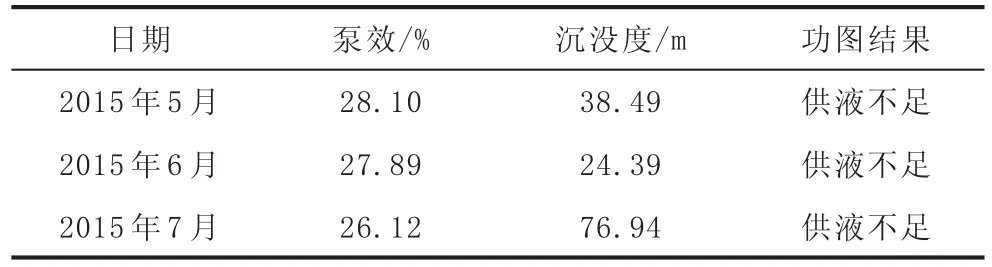

1#井于2012年压裂,后随着时间的延长压裂效果逐渐变差,机采井参数下调至最低后,仍然供液不足,周围水井水量调整效果不明显,功图表现为供液不足,导致该井频繁杆断(表2)。

表2 1#井功图测试结果统计

分析认为该井地层供液差,2015年8月杆断时进行方案优化,实施检换小措施,措施后,沉没度恢复到合理水平,功图正常,至今未出现杆断,生产比较平稳。

1.2换大泵下调参

针对冲程最大,冲速在中等以上,泵效在40%以上,连续3个月沉没度在300~500 m的井实施换大泵下调参措施,共计实施99口井,既避免了高载荷造成杆断,也避免了冲速过大造成杆的过度疲劳,延长了检泵周期。

1.3检泵加深泵挂

泵挂深度[3-4]一方面要满足距离射孔顶界足够的距离,另一方面要满足每种机型每种泵的最大下泵深度,避免造成翻机。在满足上述2个条件的前提下,尽量加深泵挂,保证泵的充满程度,提高供液能力。2015年实施检泵加深泵挂,共计实施235口井,既提高了单井产量又降低了异常井发生的概率。

1.4检泵与地质措施结合

异常井与压裂[5-6]、封堵等措施结合共计323口井,既避免重复作业降低了作业成本,又降低了检泵率指标。以2#井为例,详细介绍方案优化及取得的措施效果。

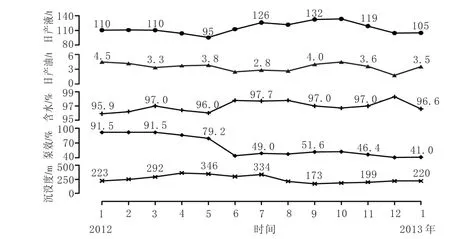

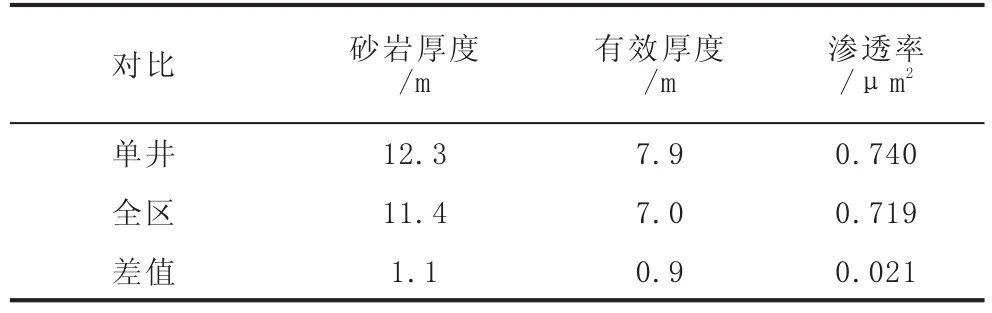

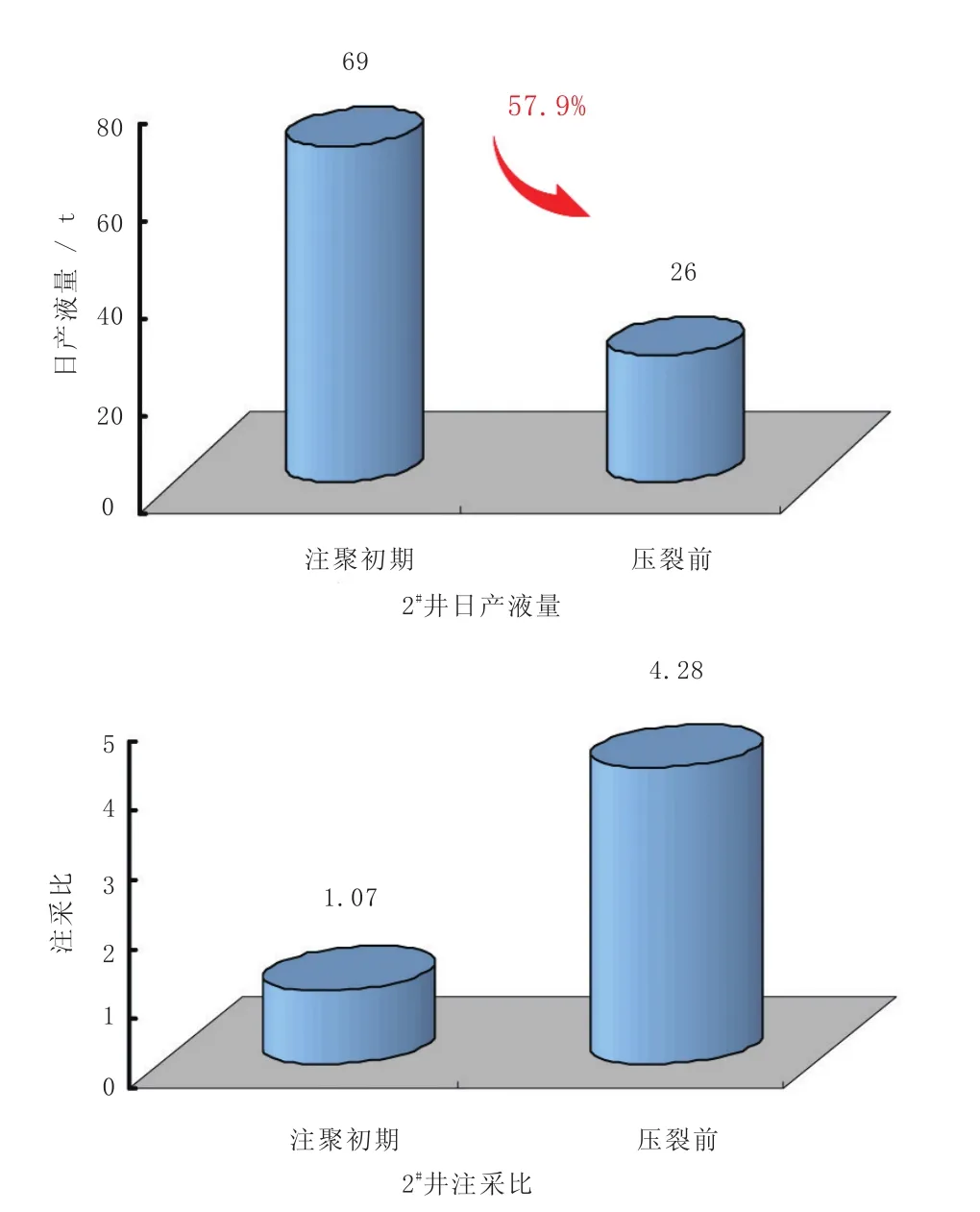

2#井于2010年3月投产,2013年2月投入化学驱,开采层位为葡I1-4单元,射开砂岩12.3 m,有效厚度7.9 m,渗透率0.74 μm2。截止2014年12月该井日产液26 t,日产油0.9 t,含水96.7%,泵效18%,沉没度285 m,为典型的低泵效井(图1)。主要是因为该井自2012年5月补孔下入83 mm大泵以来,随着措施有效期的延长,沉没度逐渐降低,泵效也在逐渐下降,说明地层供液能力逐渐变差。泵的充满程度低,柱塞凡尔球受到的冲击力大,导致该井生产243天活塞凡尔罩脱,于2013年1月检泵。

图1 2#井综合开采曲线

作业开井之后,及时进行了2次参数调整,下调参后沉没度维持在250~300 m,泵效始终低于35%,但功图反应正常,说明泵的工作情况良好、泵效低是由于地层供液差造成的。2014年12月该井沉没度开始上升,功图反应为漏失。此时该井异常。从该井与区块动、静态资料对比可以看出,该井静态发育好于全区,无论砂岩、有效、渗透率均高于全区平均水平,但动态生产情况却严重低于全区水平,日产液较平均生产水平低54.3 t(表3)。从井组自身生产情况来看,日产液由注剂初期69 t下降到26 t,油井产液降幅较大,井组注采比也由1.07上升到4.28(图2)。整个井组注得进但未采出,油井受效不均衡,该井的储量未得到充分动用。所以需从油井自身采取增产措施,释放井组能量。

表3 2#井与区块静态生产情况对比

图2 2#井生产情况变化

为此对该异常井采取了压裂措施,为避免因出砂影响检泵周期,选择长柱塞防砂泵,充分发挥其“柱塞一直伸展于短泵筒外,油液在长柱塞扰动下,砂子不易在泵筒内沉积造成砂卡”的工作原理及优点。

该井取得了较好的措施效果。措施后日产液、日产油增加、含水保持稳定;扣除人工费及作业费,创效益44万元;避免重复作业,节约作业成本3.2万元。

1.5举升方式优化

对于频繁杆断[7]、高载荷的井,优化举升方式。2015年共优化举升方式[8]89口井。以3#井为例,详细介绍方案优化及取得的措施效果。

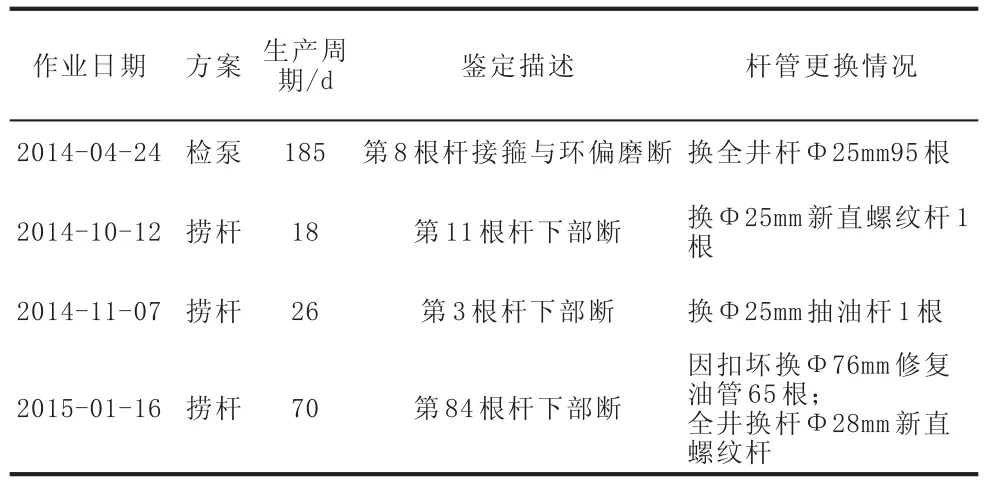

3#井注聚见效后,产液量上升、含水下降,利用95 mm泵生产。但因载荷大,扭矩利用率高,采聚浓度高等因素造成该井连续断脱,2013—2014年累计抽油杆断3次、光杆断1次(表4)。

表4 3#井连续杆断作业情况

分析原因主要是该井SN2值较大,3#井与全区、全厂SN2值对比,高于全区平均值85.9,高于全厂平均值90.5。上载荷、交变载荷较大。3#井与全区、全厂上载荷、交变载荷对比,上载荷高于全区平均值20.6 kN,高于全厂平均值29.8 kN;交变载荷高于全区平均值13.5 kN,高于全厂平均值23.9 kN。

由于该井频繁杆断,且地层压力较高,为了保证生产时率,优化举升方式将抽油机转为电泵[9-10]生产,下入200 m3/d电泵。措施后日产液上升10.65 t,生产时率得到保障,措施效果较好。

2 实施效果

通过采取检泵泵径优化、换大泵下调参、检泵加深泵挂、检泵与地质措施结合、举升方式优化,五大方案优化,检泵率、综合返工率上升势头已得到遏制,与2014年对比,抽油机井检泵率下降6.69%,综合返工率下降1.51%,维护性作业共减少605井次。

3 结论及认识

1)做好异常井的泵径优化、换大泵下调参、检泵加深泵挂等措施,可以很好的提高供液能力、治理高载荷,降低异常概率。

2)做好维护性方案与措施方案的结合,可以避免重复作业,降低两率指标、节约作业成本。

3)对于频繁杆断、高载荷的井,做好举升方式的优化,既能保证经济效益又能降低作业指标。

[1]贾明宜,胡敏良.发展实用技术降低抽油机井检泵率和综合返工率[J].油气田地面工程,2004,23(1):1.

[2]王林,苏福顺.重效益抓管理延长抽油机井检泵周期促进油田可持续发展[c]//中国石油学会提高井下作业质量和效益研讨论文集.北京:中国石油学会,2000:1-13.

[3]郭彩丽.特高含水期抽油机井抽汲参数及泵挂变化对产量的影响[J].油气田地面工程,2009,28(8):26-27.

[4]吴琼,韩玲.影响深井泵泵效的因素和合理泵挂的确定[J].吉林石油工业,2005,25(6):53-55.

[5]宋开利,曹雪梅.长柱塞式防砂泵现场试验效果及评价[J].石油钻采工,2000,22(3):74-76.

[6]顾海洪,李金发.压裂防砂工艺的研究及应用[J].油气地质与采收率,2003,10(3):76-77.

[7]李健康,郭益军.有杆泵井管杆偏磨原因分析及技术对策[J].石油机械,2000,28(6):32-33.

[8]侯玉芳,李庆梅.机采举升方式的技术经济评价[c]//大庆油田萨南开发区高含水期开发技术论文集.大庆:大庆油田有限责任公司,2004:284-290.

[9]陈元千,杜建军.预测电泵井产能的简易方法[J].大庆石油地质与开发,1989,8(4):81-86.

[10]孙焕和,李玉仁.电泵井工况解析方法[J].石油钻采工艺,1990,12(5):47-50.

(编辑王古月)

10.3969/j.issn.2095-1493.2016.05.012

樊玉英,工程师,2006年毕业于大庆石油学院(石油工程专业),从事采油工程工作,E-mail:fyy514@126.com,地址:黑龙江省大庆市萨尔图区采油一厂工程技术大队,163000。

2016-02-19