电解液浸泡对铝塑复合膜热封强度的影响

范 洋,郭战胜,2,冯捷敏

电解液浸泡对铝塑复合膜热封强度的影响

范 洋1,郭战胜1,2,冯捷敏2,3

(1上海市应用数学和力学研究所,上海 200072;2上海市力学在能源工程中的应用重点实验室,上海 200072;3上海大学理学院力学系,上海 200444)

铝塑复合膜作为软包装锂离子电池常用的封装材料,探究其热封强度的影响因素对于优化电池的安全性能很有意义。本工作通过实验测量铝塑膜在电解液浸泡下的热封强度,讨论两种浸泡方式(完整浸泡和局部浸泡)以及不同浸泡时间的影响。结果表明,完整浸泡后试样在不同热封工况(热封温度和热封时间)下的热封强度以及破坏模式基本一致,但是其热封强度不能完全反映热封区域的强度;局部浸泡使铝塑膜的尼龙层以及铝箔层在浸泡过程中避免电解液的影响,相对完整浸泡更能反映铝塑膜的热封强度,是比较合理的浸泡方式。浸泡后试样的热封强度随着浸泡时间的增加基本呈下降趋势,对于热封温度较低、热封时间较短的试样尤为明显,而对于热封温度较高、热封时间较长的试样影响较小。实验还发现浸泡过程中电解液的pH值逐渐降低,逐渐酸化的电解液对铝塑膜热封区域的腐蚀可能是其热封强度下降的原因之一。

锂离子电池;铝塑复合膜;浸泡;热封强度

软包装锂离子电池逐渐成为能源领域最热门的产品之一,其具备体积、容量、寿命等多方面的优势。铝塑膜作为软包装锂离子电池电解液和电芯的载体,不仅要防止水分、空气等杂质的渗透,同时还必须具备较高的抗变形能力,避免由于充放电时内部副反应产生的气体使长时间使用的锂离子电池有可能面临体积膨胀、甚至爆炸的危险。在实际的电池破坏甚至爆炸案例中,其破坏主要发生于电池的封口部位,即封装材料黏合在一起的部位。因此封口部位的热封强度是评价软包电池铝塑膜好坏的一个非常关键的参数。

在铝塑膜的生产工艺中,热封温度和热封时间是两个重要参数,对热封强度有较大的影响[1],而生产之后的软包锂离子电池在使用或贮藏过程中,探究铝塑膜的热封强度的影响因素,就是从另外一个角度出发的研究。如电池在长时间使用和贮存过程中,电解液对铝塑膜热封区域的腐蚀就是很可能出现的问题。

关于包装用复合膜材料的热封强度的研究有很多。QIN等[2-3]通过DSC测试铝塑膜中CPP薄膜的熔融极限,研究温度、压力、材料厚度与热封时间的关系。PLANES等[4]通过T型剥离试验以及拉伸破坏试验,对比研究了单层和多层聚合物膜热封质量的优劣,发现多层薄膜具有较大优势。WANG等[5]研究药物包装用PET/PE复合膜热封质量的影响因素,发现热封方向对热封性能影响不大,其最佳的热封温度在138~160 ℃。MIHINDUKULASURIYA 等[6]研究了3种热封界面(干净、水污和油污)下热封强度的变化,发现界面污染造成热封强度的下降并改变了原有的最佳热封参数,180 ℃和0.3 s、 165 ℃和1 s分别成为油污、水污界面下最佳的热封方案。REN等[8]通过实验研究了铝塑膜的腐蚀条件,发现铝塑膜中铝层与负极发生短路,同时与电解液连通,且电压大于0.5 V时可造成铝塑膜发生腐蚀,产物中有铝,与电解液中LiPF6反应生成钝化膜阻止进一步腐蚀。

综上所述,对复合膜包装材料的热封强度的研究主要集中在材料性能等方面的影响[1-5],仅仅停留在干态的铝塑膜研究。文献[6]主要关注各种杂质液体对热封强度的影响,并未考虑电池实际使用过程中电解液的影响;还有一些如文献[7],虽研究了电解液对铝塑膜包装材料的腐蚀影响,但仅探讨了发生机理,并未提及腐蚀对铝塑膜强度或力学性能的影响。因此,本工作实验对比研究两种浸泡方式下铝塑膜热封强度随浸泡时间增加的变化规律,试图模拟锂离子电池在真实使用过程中电解液可能给包装材料带来的影响。

1 实验材料与方法

1.1 材料准备

选用商用锂离子软包装电池的铝塑膜,其结构为PA/AL/PP的复合膜,尺寸如图1所示。最内层为PP(聚丙烯)层,热黏性强,用于在上下封头高温加压时发生熔合;中间层为AL(铝箔)层,为热封材料的载体,阻止水分渗透;最外层为PA(尼龙)层,具有一定抗刺穿性能,同时起到装饰作用。

1.2 实验仪器

实验使用PX-CF-02型顶/侧热封机(深圳鹏翔运达公司研制)对试样进行热封。为了研究电解液的影响,在super1220型手套箱(MIKROUNA)对铝塑膜注入电解液并进行不同时间的浸泡。浸泡后的试样在BZ2.5/TS1S型万能材料试验机(德国ZWICK公司研制)上进行单轴拉伸实验。

1.3 实验方法

1.3.1 热封及试样热封强度测试

依照GB/T 22638.7—2008标准[8]中铝箔与聚氯乙烯之间剥离力的测试方法,在大块铝塑膜上裁剪相同长和宽的铝塑膜长条,用热封机热封两条铝塑膜作为一个热封试样,保证试样平整、不起皱,热封试样尺寸为长100 mm,宽15 mm,制作过程如图2(a)所示。实验选用铝塑膜厂家推荐的热封温度(190 ℃),热封时间(3 s)。因此本文选取的热封温度分别为160、170、180、190、200和210 ℃,热封时间分别为3、6、9和12 s,热封压力为热封机自身固定压力值,约为0.6 MPa,热封区域的宽度为6.5 mm。

热封后的铝塑膜放置于万能材料试验机进行单轴拉伸实验,如图2(b)所示,拉伸速率45 mm/min,有效拉伸距离为80 mm,记录最大拉伸载荷,即使两

片铝塑膜发生剥离所需力值。依照GB/T 22638.7— 2008标准[8],其热封强度定义为在固定宽度下的最大拉伸载荷。固定的宽度一般选取15 mm,所以热封强度单位为N/(15mm)。每种热封条件下重复测试5个试样,取其平均值作为该热封条件下的热封强度。

1.3.2 铝塑膜试样的浸泡

首先采取的浸泡方式为完整浸泡。取各热封工况下(不同热封温度和热封时间)的热封试样,每种工况5个试样,标记热封温度、热封时间以及试样编号。如图3所示,所有用于浸泡的试样,斜放在盛有少量足以浸没试样端部的电解液的不锈钢盒子中,封上盒子尽量避免电解液与水分接触,在手

套箱中静置一定时间。因为铝塑膜试样在浸泡过程中无论外层的尼龙还是内层的热封材料均会受到电解液的影响,所以这种浸泡方式被称为完整浸泡。取出浸泡后的试样,在干燥箱内干燥1天(45 ℃),在拉伸试验机上进行热封强度的测量。

第二种浸泡方式为局部浸泡。取大块铝塑膜裁剪成两小块(图4),叠合后热封其中3边,第4边待铝塑膜于手套箱内注入少量电解液后热封,四边的热封条件(热封温度和热封时间)相同,得到图中所示的一个小袋,每种热封条件做3个袋子,分别竖直摆放静置7、30、60天,然后沿图4所示的边剪开小袋,在手套箱中倒出并存放电解液,小袋在干燥箱中放置1天(45 ℃),然后将每个小袋裁成5个标准的热封试样,对图4所示边进行热封强度的测量。因为电解液始终在铝塑膜内部,所以电解液只影响到了铝塑膜内层的热封材料,因此这种浸泡方式被称为局部浸泡。

1.3.3 电解液的pH值测试实验

鉴于完整浸泡不符合实际使用条件,所以不研究该方式下电解液的pH值变化。新鲜电解液以及局部浸泡试验后电解液的pH值测量都在手套箱中进行,B-广范型pH试纸(上海三爱思公司研制)测量pH值,整个过程手套箱内的水分和氧气的含量都要小于1×10-6。

2 结果与讨论

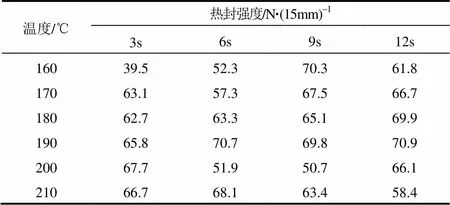

2.1 完整浸泡后试样的热封强度

以完整浸泡的方式浸泡14天后,取出试样进行单轴拉伸试验,发生破坏的试样如图5所示,可以发现铝塑膜的尼龙层发生严重脱层。而且通过单轴

拉伸实验得到试样几乎所有的破坏模式均为铝箔断裂,这些试样的热封强度见表1。可以发现热封强度随热封时间或热封温度无明显变化规律,大部分在55~70 N/(15mm),说明完整浸泡的方法主要影响了铝箔的强度,浸泡使得尼龙层脱落,铝箔和PP虽然均受到电解液的影响,但是浸泡后的铝箔强度比PP更低,所以拉断的为铝箔。单纯的铝塑膜拉伸强度基本为铝箔的破坏强度,为110.8 N/(15mm)左右,如图6所示,铝箔强度因受电解液的影响而降低,PP层来不及发生破坏铝箔已经被拉断,得到的所谓热封强度为浸泡后铝箔的破坏强度。

表1 完整浸泡14天后试样的热封强度

2.2 局部浸泡后试样的热封强度

铝塑膜进行热封强度测试后通常会出现界面破坏、内聚破坏、剥离破坏和断根破坏4种拉伸破坏模式[1],局部浸泡后的热封试样并未出现尼龙的脱层,也未出现新的破坏模式,说明这种浸泡方式下电解液仅仅影响到了铝塑膜的热封强度。如图7所示,局部浸泡后试样的热封强度各工况下试样的热封强度差异较大,相比完整浸泡更能反映电解液对热封区域的影响,因为在真实的锂离子电池使用过程中,电解液在电池内部的影响区域只有热封层,对铝箔和尼龙层影响较小,因此局部浸泡较好地模拟了电池使用时铝塑膜受电解液的影响过程,为比较合理的浸泡方式。

从图7可以看出,总的说来,试样的热封强度随着浸泡时间的增加而逐渐下降,如图7(a)所示,热封时间为3 s、热封温度为160~180℃的试样浸泡60天后热封区域自动脱离,没有热封强度,可见电解液的影响较大;浸泡7天后的试样热封强度与原样近似,如图7(b)和7(c)所示,浸泡7天后热封强度基本与原样的热封强度重合,可能是电解液的变质程度不高,并不能影响到试样的热封区域;浸泡30~60天后试样热封强度下降明显,并随着浸泡时间的增加而下降,部分不符合此规律的点如图7(c)中热封温度为170 ℃、浸泡60天的试样,可能要考虑到浸泡实验过程中电解液的注入量以及对水分的控制方面存在误差,造成其热封强度高于同工况、浸泡30天的试样;相比于低热封温度、短热封时间下的试样,电解液的浸泡对高热封温度、长热封时间下的试样影响并不明显,如图7(c)和7(d)所示,在热封温度为210 ℃时,各浸泡时间下试样的热封强度均接近原样,基本不发生改变,可能是因为此工况下试样的热封区域黏合较为牢固,更不容易受到电解液的影响。

2.3 铝塑膜浸泡过程中电解液的pH值

局部浸泡过程中电解液的pH值测试结果见表2。新鲜电解液酸碱度约为6;浸泡7天后酸碱度基本不变;浸泡30天后电解液酸碱度为4~5;浸泡60天后电解液酸碱度接近3~4。电解液逐渐酸化,原因可能是浸泡时间越久,外界环境中的水分渗入到热封袋内的可能性越大。水分作用下,电解液会发生如式(1)所示的化学反应,生成的HF使得电解液酸性增加。酸化变质的电解液的腐蚀可能是铝塑膜浸泡后热封强度下降的主要原因。因此在生产、储存、使用软包装电池过程中,应该控制环境温度和湿度,对新型铝塑膜应该进行抗渗透性试验。

H2O + LiPF6—→ POF3+ LiF + 2HF (1)

表2 浸泡过程中电解液pH值变化

3 结 论

实验研究了商用软包装锂离子电池用铝塑膜在电解液环境下的热封强度,结果如下。

(1)完整浸泡后试样的热封强度基本一致,破坏模式均为铝箔断裂,得到的热封强度不能真实反映商业软包电池铝塑膜热封区域的强度。

(2)局部浸泡使铝塑膜的尼龙层以及铝箔层在浸泡过程中避免电解液的影响,相对完整浸泡更能真实反映商业软包电池铝塑膜的热封强度。

(3)局部浸泡后试样的热封强度随着浸泡时间的增加大体上呈下降趋势,尤其对于热封温度较低、热封时间较短的试样,而对于高温、长时间热封工况下的试样,电解液影响并不明显。

(4)浸泡过程中电解液的pH值逐渐降低,呈酸化趋势,此时电解液对铝塑膜热封区域的腐蚀可能是其热封强度下降的原因之一。

结合软包装锂离子电池生产和实际使用,本工作电解液浸泡试验的结果,可以认为电解液的变质会造成由于包装材料的热封强度下降而引起的电池安全问题,需在生产和使用过程中加强材料防渗透监测,避免水分以及氧气对电解液和电池的影响。

[1] 范洋,郭战胜,冯捷敏,等. 软包装锂离子电池铝塑复合膜的热封工艺[J]. 储能科学与技术,2016,5(1):284-285.

FAN Yang,GUO Zhansheng,FENG Jiemin,et al. Investigation on heat-sealing process of the aluminum plastic composite foil in pouch Li-ion battery[J]. Energy Storage Science and Technology,2016,5(1):284-285.

[2] 秦楠,周正发,谢文汇. 锂离子电池软包装用CPP薄膜热封特性的研究[J]. 包装工程,2009,30(11):4-6.

QIN Nan,ZHOU Zhengfa,XIE Wenhui. Study of heat-seal properties on CPP film for flexible packaging of lithium-ion battery[J]. Packing Engineering,2009,30(11):4-6.

[3] 秦楠. 软包装锂离子电池材料的制备和性能[D]. 合肥:合肥工业大学,2010.

QIN Nan. Preparation and properties of flexible packaging materials for lithium-ion batteries[D]. Hefei:Hefei University of Technology,2010.

[4] PLANES E,MAROUANI S,FLANDIN L. Optimizing the heat sealing parameters of multilayers polymeric films[J]. Journal of Materials Science,2011,46:5948-5958.

[5] 王东升,郭永健,母军. PET/PE复合材料最佳热封工艺参数研究[J]. 包装工程,2012,33(19):72-74.

WANG Dongsheng,GUO Yongjian,MU Jun. Research on optimal heat-seal processing parameters of PET/PE composite material[J]. Packing Engineering,2012,33(19):72-74.

[6] MIHINDUKULASURIYA S,LIM L T. Effects of liquid contaminants on heat seal strength of low-density polyethylene film[J]. Packaging Technology and Science,2012,25:271-284.

[7] 任宁,孙延先,吴耀辉,等. 软包装锂离子电池铝塑膜的腐蚀行为[J]. 有色金属工程,2015,5(5):29-32.

REN Ning,SUN Yanxian,WU Yaohui,et al. Al-plastic film corrosion behavior of soft-packing lithium-ion battery[J]. Nonferrous Metals Engineering,2015,5(5):29-32.

[8] GB/T 22638.7—2008. Test methods for aluminum and aluminum alloy foils. Part 7:Determination of heat seal strength[S]. 2008.

Investigation on the influence of electrolyte on the heat-sealing strength of aluminum plastic composite foil

FAN Yang1, GUO Zhansheng1,2, FENG Jiemin2,3

(1Shanghai Institute of Applied Mathematics and Mechanics, Shanghai 200072, China;2Shanghai Key Laboratory of Mechanics in Energy Engineering, Shanghai 200072, China;3Department of Mechanics, College of Science, Shanghai University, Shanghai 200444, China)

Aluminum plastic composite foil has become the common packaging material for soft package Li-ion battery, so it is worthy to study the influence factors of its heat-sealing strength to optimize batteries. In this article, the heat-sealing strength of Al plastic foil after soaking in the electrolyte is tested by universal testing machine to discuss the influence of soaking ways (“soaking thoroughly” and “soaking partly”) and soaking time. It can be concluded that the heat-sealing strength and the failure modes under the different conditions (heat-sealing temperature and heat-sealing time) for “soaking thoroughly” is almost the same, while the measured strength cannot reflect the real strength of heat-sealing zone. By contrast, the heat-sealing strength for soaking in bags can avoid the influence of the PA lay and the Al foil, so it is the better way to soak. In addition, the heat-sealing strength of Al plastic foil decreased after soaking, of which the trend is especially obvious for the specimens heat-sealed at lower heat-sealing temperature and shorter heat-sealing time. It is also found that during soaking the PH value of the electrolyte becomes lower, which may contribute also to the decreasing sealing strength.

Li-ion battery; aluminum plastic composite foil; soak; heat-sealing strength

10.12028/j.issn.2095-4239.2016.04.022

TM 911

A

2095-4239(2016)04-545-06

2016-01-27;修改稿日期:2016-02-26。

国家自然科学基金(11472165和11332005)项目。

范洋(1991—),男,硕士研究生,主要从事锂离子电池电极材料的力学性能研究,E-mail:865609392@qq.com;通讯联系人:冯捷敏,主要从事锂电池系统和电极材料的电化学-力学耦合研究,E-mail:introrse@sina.com.cn。