气动发动机缸内流场特性研究

李玉龙, 宋 宇, 朱德泉, 蒋 峰, 朱 烨, 焦 俊

(1. 安徽农业大学 工学院, 安徽 合肥 230036; 2. 安徽农业大学 信息与计算机学院, 安徽 合肥 230036)

气动发动机缸内流场特性研究

李玉龙1, 宋宇1, 朱德泉1, 蒋峰1, 朱烨1, 焦俊2

(1. 安徽农业大学 工学院, 安徽 合肥 230036; 2. 安徽农业大学 信息与计算机学院, 安徽 合肥 230036)

以全新研制的电控气动发动机气缸流场域为研究对象,建立其几何模型,运用CFD前处理软件ICEM对流场域几何模型进行网格划分,再运用Fluent动网格技术进行动态模拟计算,分析其气缸内部流场特性,进而得出气体在工作过程中各个阶段的压力场和速度场分布.同时,将模拟计算数值与气动发动机台架实验所得值进行比较.结果表明:动网格数值模拟结果与实验结果较为接近,气动发动机气缸内流场动态仿真过程准确可靠,仿真结果可为气动发动机设计提供参考.当转速稳定于450 r/min时,由仿真模拟所得数据计算得此气动发动机指示功率为0.62 kW,实验时测算得同条件下实验指示功率为0.55 kW,求得仿真和实验指示功率的最大误差为11.2%.利用自制的测功装置测得实验时有效功率为0.45 kW,进而求得机械效率为81.8%.研究结果为下一步改善气动发动机性能提供了依据.

气动发动机; 动网格技术; 缸内流场; 特性研究

气动发动机是一种新型环保动力机械[1-2],以压缩空气为做功介质,不再使用汽柴油等矿物燃料,其工作循环是纯物理过程,即:不会生成常规发动机工作所产生的有害排放物质,起到环保作用.主要工作过程是:将预先储藏在高压储气罐中的高压气体(或者是液态氮等)经过一系列膨胀减压控制后,进入发动机气缸中,推动活塞运动对外输出机械能[3-5].此外,压缩空气易于获取,空气介质更是取之不尽,将压缩空气作为动力源,能够很好地解决当前石油等能源短缺问题.

文章采用动网格技术[6-7],对气动发动机缸内高压流场的整个工作过程进行连续的动态仿真,再现了缸内流场的具体演变过程,研究了不同曲轴转角时的缸内高压气体对活塞的作用力以及缸内流场域中不同部分的气体流速的动态变化[8],并将动网格模拟所得结果与实验结果进行比较分析[9-11],为气动发动机设计和性能分析提供参考.目前,动网格技术已经在航空、机械和汽车等行业得到较为广泛的应用[12-13],运用在气动发动机上也具有一定的研究意义.

1 气动发动机结构与原理

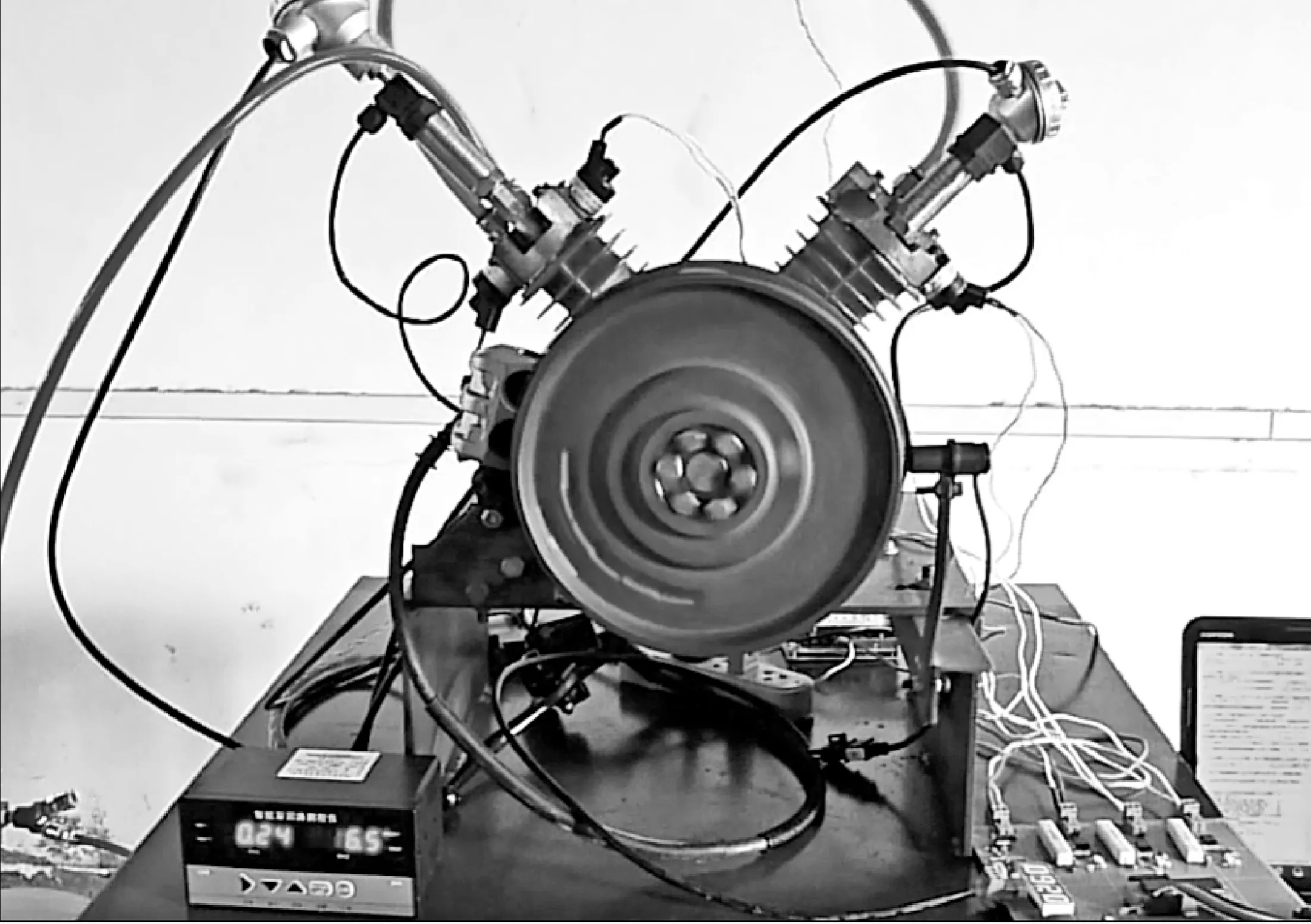

本文所述气动发动机是全新研制的电控两级式气动发动机(如图1所示),其特点是增加一个二级气缸,高压气体在一级气缸做功后,部分残余气体仍然具有较高压力,通过两气缸之间的连接管道进入二级气缸,可实现能源的充分利用[14].实验中,用于配气的一级和二级电磁阀分别安装在一级气缸的进气和排气管口处,三级电磁阀装在二级气缸排气管口处.两级气缸(一大一小)是气动发动机系统的核心部件,其主要功用是使来自气源的高压气体推动活塞循环往复运动,带动曲轴连续转动,并通过飞轮运转对外做功.

1—实验台;2—电控系统(ECU);3—加速踏板;4—三级排气阀;5—二级气缸;6,9—温度和压力传感器;7—气缸之间连接管道;8—二级进气阀(一级排气阀);10—一级气缸;11—一级进气阀;12—皮带轮;13—高压气罐;14—发动机机体;15—安装座;16—靶盘;17—曲轴位置/转速传感器;18—恒压直流蓄电池.图1 气动发动机结构简图Fig.1 The structure of air powered engine

2 气缸流场域建模和控制方程

2.1流场域的几何建模

用建模软件CATIA和CFD前处理软件Gambit对气动发动机的一级气缸内流场域进行几何建模.气缸内流场域的主体部分(即由气缸壁、缸盖和活塞所围成的部分)简化为圆柱体.缸内流场域建模的主要参数如下:气缸内流场直径为60 mm,活塞行程为55 mm,高压气体进、排气口管道直径为18 mm.缸内流场域几何模型如图2所示.由于气缸内流场部分的结构具有对称性,在这里取三维动网格仿真模拟所得结果加以直观地研究.

图2 气缸内流场几何模型图Fig.2 Geometry model of flow field in cylinder

2.2缸内流场数学模型及控制方程

气动发动机缸内高压气体的流动属于复杂的可压缩流体紊流运动,根据实际工作时的流动状况,要满足以下方程组[15]:

1)气动发动机缸内高压气体的质量守恒定律(连续性方程):

(1)

式中:ρ为高压气体的密度;t为作用时间;u,v,w为高压气体3个流动方向的速度;x,y,z为坐标方向.

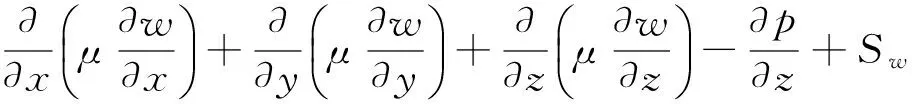

2)高压气体在气缸内流动时应遵循3个方向上的动量守恒定律(即应满足运动方程、Navier-Stokes方程):

(2)

(3)

(4)

式(2)至式(4)中:μ为动力黏度;Su,Sv,Sw为动量守恒方程在3个方向上的广义源项.

3)高压气体在整个流动过程中应满足能量守恒方程:

(5)

式(5)中:cp为高压气体比热容;T为作用时的温度;k为流体的传热系数;ST为流体内热源及由于黏性作用流体机械能转化为内能的部分(或者叫做黏性耗散项).

4)气体状态方程.

上述式(1)至式(5)中,有u,v,w,p,T和ρ六个未知量,联立上述方程组,并结合p和ρ的气体状态方程(6),可使方程组封闭.

p=p(ρ,T),

(6)

状态方程(6)对理想气体有

P=ρRT,

(7)

式(7)中R为摩尔气体常数.

实际上,在Fluent里数值模拟的过程,也就是解上述方程组的过程[16-19].

2.3动网格模型原理及方程

边界移动的任意小体积V上的一般标量φ的守恒型方程可表示为

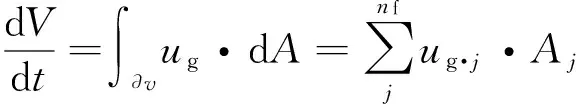

(8)

式中:ρ为流体密度;u为流速向量;ug为移动网格的速度;Γ为散度系数;Sφ为φ的源项;dV为介质V的运动边界.

在方程里出现的时间导数用第一时间格式向后差分表示为

(9)

式中n和n+1分别表示第n时刻和第n+1时刻.

第n+1步体积由下式迭代得出:

(10)

(11)

3 流场域网格划分和边界设定

3.1网格划分

利用前处理软件ICEM对气缸内流场域几何模型划分体网格.为了保证计算的精准性,划分体网格时采用高质量的结构化网格,非结构网格在动网格计算中几乎不能进行,确保了数值模拟过程中的有效性,可避免网格严重变形等质量恶化现象.本次划分后,网格数目是656 005个,如图3所示.

图3 缸内流场域体网格图Fig.3 Grid of the flow field in cylinder

3.2边界条件

在动网格仿真时,依据前期的试算与分析,确定流场域的具体动态过程,并在发动机运转一段时间后,进、排气管道和缸内流场均已较为稳定,根据试算分析和已知数据设定具体的动网格条件.具体如下:

1)壁面边界条件:设置进、排气道和气缸壁面为滑移的变形壁,即壁面的紊流参数和速度是非定常的.

2)入口边界条件:采用压力入口,入口气压为0.8MPa.

3)出口边界条件:在一级气缸的出口处,当高压气体在一级气缸做功完成之后,经过排气阀排出,此时气体的压力仍较高,且数值非恒定,能量并未完全释放,可经过一级排气管道和二级进气管道输送至二级气缸继续膨胀做功.在工作过程中,高压气体与气缸壁温差较小,且两者相对瞬时作用时间短,则可认为高压气体与缸壁间无热量交换,从而采用绝热边界条件.

4)计算模型:基于前述动网格原理,采用非定常流动及标准k-ε湍流模型.

4 流场域模拟结果分析

4.1迭代计算过程及结果

在完成上述建模、划分网格、设置边界条件和进出口状态后,导入Fluent并选择solver求解器、设置运行环境、选择能量方程以及设置标准的k-ε湍流模型后使流场初始化,迭代开始并持续一段时间后可看到迭代计算的残差图.由残差图可见,气缸内流场质量守恒的continuity曲线、x和y方向上的速度残差曲线、湍流能方程的k和epsilon曲线都是随着迭代次数增加渐渐趋向收敛的临界值1e-03(0.001),最后趋于水平.由此可知迭代计算是收敛的,仿真模拟是有效的.

4.2结果分析

动网格计算得出了气动发动机两行程中不同阶段(即曲轴转到不同角度时)的气缸内流场中心剖面动态速度图、压力图,图中各阶段均取在一个周期(0~360°CA)内;同时,在进气和排气行程中,对周期内的流线图进行具体观察,对不同曲轴转角所对应的缸内流场域实时变化进行对比分析.

1)进气行程的情形如图4所示,此时活塞下行.

(a)速度动态过程图

(b)压力动态过程图图4 气动发动机进气过程Fig.4 Intake process of the air powered engine

2)排气行程的情形如图5所示,此时活塞上行.

(a)速度动态过程图

(b)压力动态过程图图5 气动发动机排气过程Fig.5 Exhaust process of the air powered engine

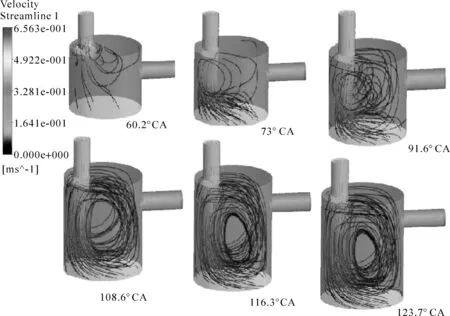

3)进气和排气行程中,模拟分析所得的流线图如图6所示.

从上述进、排气过程动态系列模拟结果可以看出,进气行程:

1)压力情况:气缸和活塞围成的流场域里,高压气体压力分布均匀,在活塞上端面处的压力明显大于其他位置.进气时,中间和两端位置形成较大的压力差,在这里因膨胀加速,从而会形成超音速流,快到达活塞表面时,这种超音速流又会消失,这样就在中间位置产生了系列漩涡,且湍流强度最大,同时,瞬态过程中,气流压力因进气系统结构的阻碍及气流流动中的脉动等因素,使得瞬时压力相对初始压力设定值0.8MPa有一定偏差,从而导致进、排气时缸内压力相对规定值会产生一定的负值,在达到活塞表面时,漩涡的强度被耗散以致递减,于是使作用在活塞上的压力分布均匀.

2)速度情况:在此阶段,整个流场域的速度分布较为均匀,气流集中冲向活塞上表面,推动活塞下行,且缸内速度梯度变化较小,不会出现气流分离,流动状态良好,气体压力能利用率较高.

排气行程:

(a)进气过程流线图

(b)排气过程流线图图6 流线图Fig.6 Streamline graph

1)压力情况:流场内的容积随活塞上行而递减,压力变大并较为均匀,从初始压缩到中期时,排气管道和缸壁接口处的压力值增大明显,且该处压力最不稳定,对气缸壁冲击较大.

2)速度情况:活塞上行过程中,气缸中气流速度分布均匀且稳定,排气口的气流速度值始终很大,并且随着压缩的增强有进一步增大的趋势.

同时,从进、排气过程的三维流线图中同样可看出:进气过程中,缸内流动刚开始时因气流不稳定而较为紊乱,因进气速度较快进而形成漩涡,在气流稳定后,内部压力整体上变得相对均匀;排气过程中,内部流动良好且均匀,未出现流动分离、漩涡等,进一步体现了气缸流场流动的合理性.

4.3主要参数随曲轴转角的变化情况

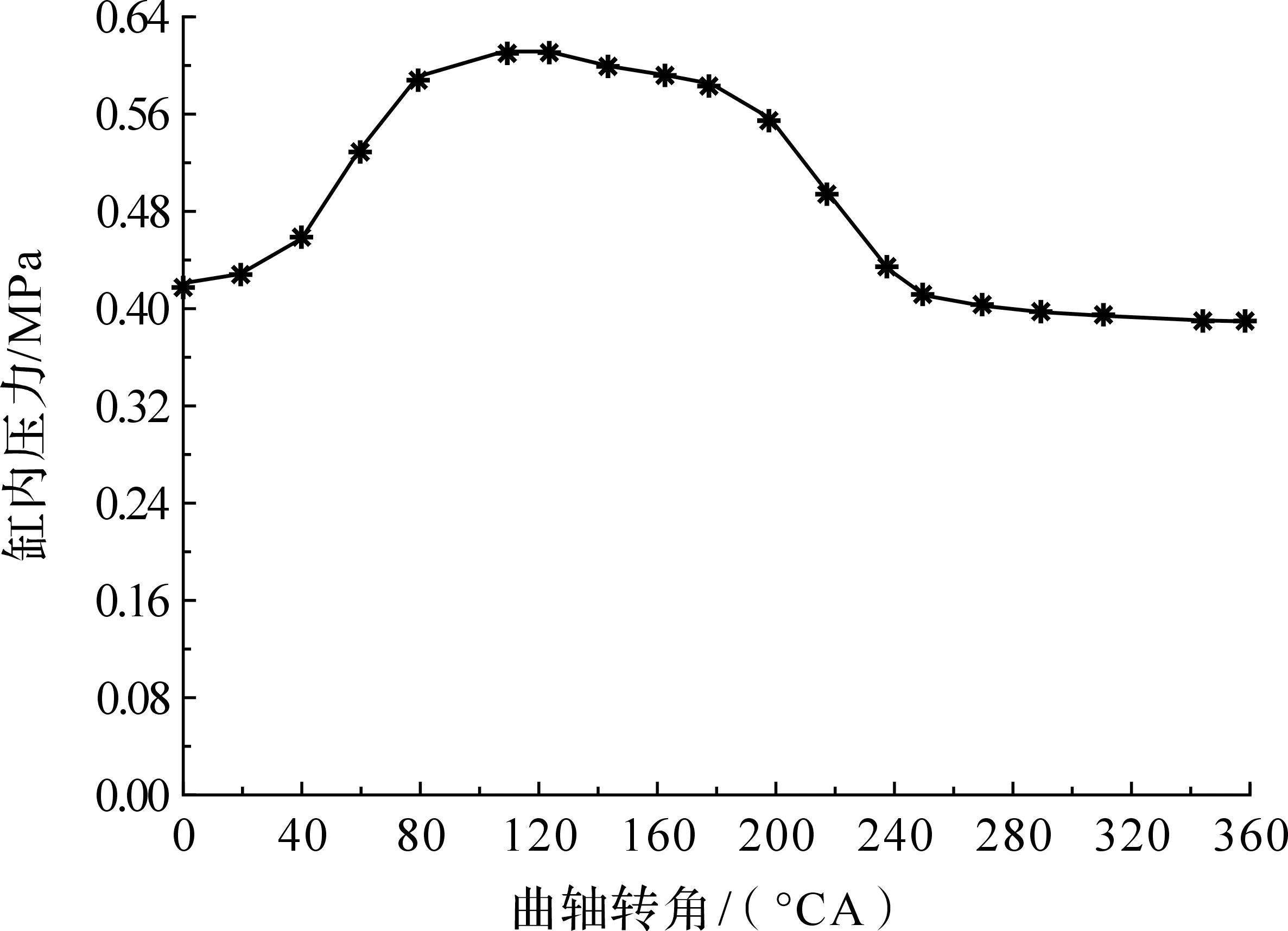

由动网格仿真分析所得数据,可直观地观察缸内气流压力和速度的变化情形,一个周期内的数据变化情况如图7、图8所示.

1)缸内压力变化.

缸内压力是指发动机正常运转后,由气源进入气缸内的稳定高压气流在缸内产生挤压推动作用时的气压.

由图7可以看出:仿真计算得到的过程与预期理论推导的过程较为吻合.气动发动机缸内压力主要分为以下几个阶段:在进气初始阶段,活塞在上止点时,进气阀开启,缸内压力逐渐上升,直到曲轴转角为120°CA时,达到最大压力;随着缸内容积逐渐变大,气压变小,持续一定时间后进入排气过程;排气阀打开,随着活塞上行,压力逐渐减小,缸内压力趋于一个稳定的低压状态,直到排气阶段结束.

图7 缸内压力与曲轴转角的关系Fig.7 The relationship between the pressure in cylinder and the angle of crank

图8 活塞速度与曲轴转角的关系Fig.8 The relationship between the piston velocity and the angle of cran

2)活塞速度变化.

从模拟过程所得到的速度随曲轴转角变化的关系可以看到,一个工作循环的速度变化接近于气动发动机进气行程和排气行程的理论工作规律.

4.4指示功率计算

在气动发动机运转达到稳定状况时,取其转速n=450r/min,已知气缸直径d=60mm,行程L=65mm,由仿真分析可知,缸内的压力为0.42~0.62MPa,进行以下计算:

在上述条件下高压气体对活塞的推力

(12)

式中S为活塞上端面面积.

将数据代入式(12)中,求得推力F=1 243.5N.

压缩过程气体对活塞所做的指示功为

W=FL,

(13)

代入数据,求得指示功W=80.8J.

结合上述的计算,运用指示功率计算公式[20]:

(14)

式中:i为缸数,此时取i=1;n为转速.代入数据,求得P=0.62kW.

5 实验结果分析与计算

此实验台架由高压气源供给系统、气动发动机及电控系统、自制的测功装置和相关数据采集系统四大部分组成[21],如图9所示.

图9 气动发动机实验台架Fig.9 The experiment bench of air powered engine

为了保证在实验中能够持续供给压力稳定的高压气体,在压缩机气罐连接第1级气缸的管道上安装空气流量计和调压装置,使进气压力恒为0.8MPa.实验所用气动发动机机体部分由空气压缩机改造获得,并开发了相应的电控进、排气系统.同时,团队自制了精准的功率检测装置.

本次实验,为验证仿真结果的准确性,拆除电控两级式气动发动机二级气缸的进气管,将两级式气动发动机改变成单级式气动发动机进行实验,此时只有一级气缸工作,二级气缸停止工作,与仿真情形相适应,同时,一级和二级电磁阀工作,三级电磁阀暂停.

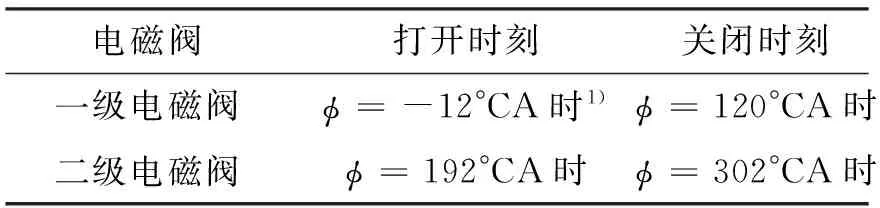

另外,实验时首先将一级缸活塞上止点定为0°CA,由电控系统微处理器编程多组实验对比得出气缸最佳进、排气脉宽分别为132°CA和110°CA,然后在台架上由已确定的脉宽,多次实验得出进、排气电磁阀的开闭最佳时刻如表1所示.发动机所配用的信号盘有60个齿,其中包含3个异形齿,用来产生脉冲信号并确定配气定时.

表1进、排气电磁阀开闭时刻

Table 1The opening and closing time of inlet and outlet solenoid valve

电磁阀打开时刻关闭时刻一级电磁阀ϕ=-12°CA时1)ϕ=120°CA时二级电磁阀ϕ=192°CA时ϕ=302°CA时

注:1)φ表示曲轴转角,“-”表示进气提前角.

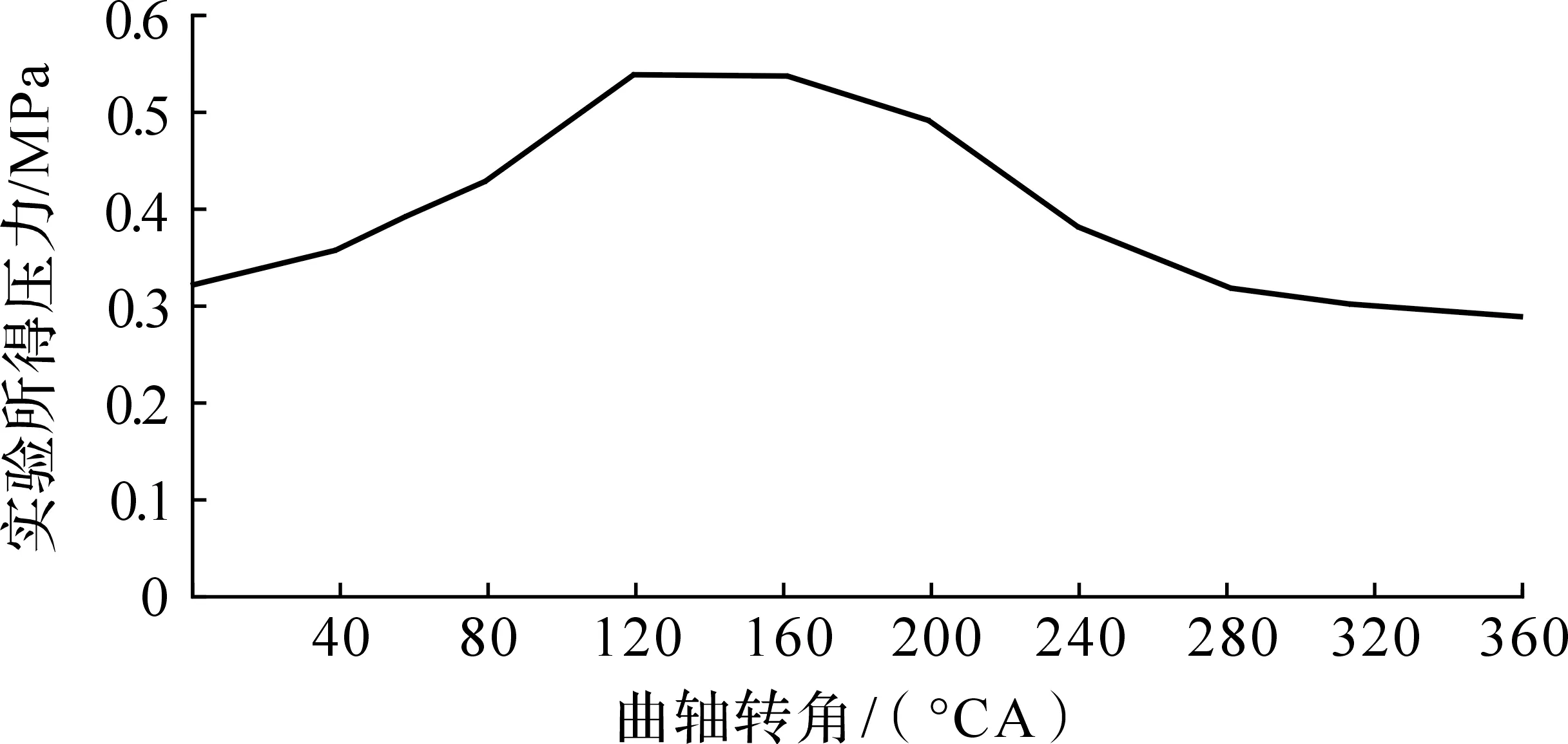

实验过程中,气动发动机能在设定条件下稳定运转.通过缸内气体压力传感器测得实验中的压力数据,转速n=450 r/min时,实际压力随曲轴转角变化关系如图10所示.

图10 实验测得压力与曲轴转角的关系Fig.10 Relationship between the pressure in experiment and the angle of crank

将动网格模拟所得结果与实验结果对比可看出:实验中,压力变化规律同仿真模拟变化规律一致,但实际实验所得压力低于仿真模拟和理论计算值,且实验所得压力在初期增长速度以及末期减小速度均缓于仿真所得压力的变化速度,主要原因归根于关键部件(如气缸盖和管道接头处等)的密封性因加工工艺等问题没有得到保证.

由实验所得缸内压力值变化,同理运用式(12)至式(14),计算得到实验指示功率P0=0.55 kW.

将仿真计算和实验所得指示功率进行比较分析,由其结果可知,误差为11.2%.

实验中,自制的测功装置基本原理如下:将摩擦轮安装在飞轮和信号盘之间,通过对其施加正压力,则可由摩擦轮的摩擦阻力产生阻力矩,其中摩擦阻力可通过薄膜压力传感器所测得的正压力计算得到,结合公式(15)即可得.

(15)

式中:Pa为有效功率;f为摩擦系数;N为测功时的正压力;R为信号盘半径;n为转速.

由实验所得数据,求得Pa=0.45 kW.

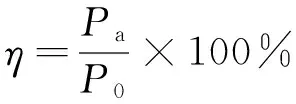

综上,运用发动机机械效率η的计算公式

(16)

代入计算数据,得到η=81.8%.

6 结 论

综上所述,本文对气动发动机气缸进行了基于Fluent动网格的数值模拟分析,并进行了台架实验,得出如下结论:

1)通过数值模拟分析可知,在发动机工作过程中,高压气体的压力基本未出现气流分离,在缸内流动和做功状态良好;

2)由模拟结果与实验结果对比可知,动网格模拟和实际实验中压力变化规律一致,但实验中高压气体有一定的损失量;

3)根据相关数据计算可得,在气源压力为0.8 MPa且转速稳定在450 r/min时,气动发动机的指示功率为0.62 kW,由实验测算得实验指示功率为0.55 kW,实验台气体密封问题导致最大误差为11.2%.同时,由实验测得有效功率为0.45 kW,进而求得机械效率为81.8%.

[1] 贾光政,王宣银,吴根茂.压缩空气动力应用的发展现状及展望[J].中国机械工程,2002,13(17):1512-1515.

JIA Guang-zheng,WANG Xuan-yin,WU Gen-mao.Development status and prospect of compressed air power application[J].China Mechanical Engineering,2002,13(17):1512-1515.

[2] 陈鹰,许宏,陶国良,等.压缩空气动力汽车的研究与发展[J].机械工程学报,2002,38(11):7-11.

CHEN Ying,XU Hong,TAO Guo-liang,et al.Research and development of compressed air powered vehicle[J].Journal of Mechanical Engineering,2002,38(11):7-11.

[3] 许宏.压缩空气动力汽车的可行性研究[J].中国机械工程,2010,20(6):1618-1621.

XU Hong.Feasibility study of compressed air powered vehicle[J].China Mechanical Engineering,2010,20(6):1618-1621.

[4] YU Q H,SHI Y,CAI M L,et al.Working characteristics of varable intake valve in compressed air engine[J].The Scientific World Journal,2014,14(7):498-502.

[5] QIAN Y J,ZUO C J,TAN J,et al.Optimisation of the design parameters of a compressed air engine based on numerical simulation[J].HKIE Transactions,2012,19(2):24-30.

[6] 葛如海,王桃英,许栋,等,基于动网格和UDF技术的气缸动态特性研究[J].机床与液压,2010,38(21):12-14.

GE Ru-hai,WANG Tao-ying,XU Dong,et al.Dynamic characteristics of pneumatic cylinder based on dynamic and UDF[J].Machine Tool and Hydraulics,2010,38(21):12-14.

[7] 金晓宏,杨科,沈洋,等,基于动网格技术的理想液压缸运动数值计算[J].机电工程,2013,30(12):1445-1449.

JIN Xiao-hong,YANG Ke,SHEN Yang,et al.Numerical calculation of movement for ideal hydraulic cylinder based on dynamic mesh[J].Journal of Mechanical and Electrical Engineering,2013,30(12):1445-1449.

[8] 胡军强,俞小莉,刘林,等.气动发动机缸内流场的动态特征[J].浙江大学学报(工学版),2007,41(11):1912-1915.

HU Jun-qiang,YU Xiao-li,LIU Lin,et al.Dynamic characteristics of in-cylinder flow field in air-powered engine[J].Journal of Zhejiang University(Engineering Science),2007,41(11):1912-1915.

[9] KOH H M,LEE H S,JEONG U Y.An incremental formulation of the moving-grid finite element method for the prediction of dynamic crack propagation[J].Nuclear Engineering and Design,1995,158(2):295-309.

[10] BODARD N,BOUFANAIS R,DEVILLE M O.Solution of moving-boundary problems by the spectral element method[J].Applied Numerical Mathematics,2007,58(7):68-85.

[11] ETIENNE G,CHRISTOPH M,ALBERTO B J,et al.Combining fixed and moving-grid methods to study direct dissociation processes involving nonadiabatic transitions[J].The Journal of Chemical Physics,2005,123(21):1410-1417.

[12] 周俊杰,徐国权,张华俊,等.Fluent工程技术与实例分析[M].北京:中国水利水电出版社,2013:474-488.

ZHOU Jun-jie,XU Guo-quan,ZHANG Hua-jun,et al,Fluent engineering technology and case analysis[M].Beijing:China Water and Power Press,2013:474-488.

[13] 张文龙.活塞排气气动发动机仿真分析研究[D].南昌:南昌航空大学航空制造工程学院,2010:42-48.ZHANG Wen-long.Simulation analysis of piston exhaust gas engine[D].Nanchang:Nanchang Aviation University,College of Aeronautical Manufacturing Engineering,2010:42-48.

[14] JOHN Finnemore E,FRANZINI J B.Fluid mechanics with engineering applications[M].New York:McGraw-Hill Companies,Inc.,2002:192-198.

[15] 王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004:7-13.

WANG Fu-jun.Computational fluid dynamic analysis:principle and application of CFD[M].Beijing:Tsinghua University Press,2004:7-13.

[16] 牟红雨,张翠平,任超超,等.发动机进气系统的Fluent分析与结构优化[J].内燃机,2011(3):30-33.

MOU Hong-yu,ZHANG Cui-ping,REN Chao-chao,et al.Fluent analysis and structure optimization for engine intake system[J].Internal Combustion Engines,2011(3):30-33.

[17] 李国威,王岩,吕秀丽,等.偏置短叶片离心泵内三维流场数值模拟[J].农业工程学报,2011,27(7):151-155.

LI Guo-wei,WANG Yan,LÜ Xiu-li,et al.Numerical simulation of three-dimensional flow field in centrifugal pump with deviated short splitter vanes[J].Transactions of the CSAE,2011,27(7):151-155.

[18] 许涛,过学讯,张杰山,等.基于Fluent的液力变矩器内流场数值计算[J].农业机械学报,2007,38(12):152-155.

XU Tao,GUO Xue-xun,ZHANG Jie-shan,et al.Numerical calculation of the internal flow field of torque converter based on Fluent[J].Journal of agricultural machinery,2007,38(12):152-155.

[19] HUANG Q F,WAN X,ZHANG Z,et al.Based on Fluent numerical calculation of refractive index on rocket engine nozzle plume[J].Optics and Photonics Journal,2013,3(2):90-93.

[20] 张华俊,高玉学,郭航,等.制冷活塞式压缩机指示功率的计算与分析[J].制冷与空调,1997(3):24-27.

ZHANG Hua-jun,GAO Yu-xue,GUO Hang,et al.Calculation and analysis of indicator power for refrigeration piston compressor[J].Refrigeration and Air Conditioning,1997(3):24-27.

[21] 翟昕,俞小莉,蔡金雷,等.气动发动机台架性能试验研究[J].浙江大学学报(工学版),2006,40(1):135-138.

ZHAI Xin,YU Xiao-li,CAI Jin-lei,et al.Fluent experimental study on performances of compress-air engine[J].Journal of Zhejiang University(Engineering Science),2006,40(1):135-138.

Research on characteristics of flow field in the cylinder of air powered engine

LI Yu-long1, SONG Yu1, ZHU De-quan1, JIANG Feng1, ZHU Ye1, JIAO Jun2

(1. School of Engineering, Anhui Agricultural University, Hefei 230036, China;2. College of Information & Computer, Anhui Agricultural University, Hefei 230036, China)

The cylinder flow field in the electronic controlled air powered engine which is new developed is studied as the object. Firstly, the geometry model was built and the pre-processing software-ICEM of CFD was used to mesh the model. Then, the dynamic simulation was done by moving-grid technology in the Fluent software. After it was done, the characteristics of the internal flow field were analyzed, then the distribution of velocity field and pressure field about the gas in the process of working were obtained. At the same time, comparisons were made between the numerical simulation calculation and the experimental results in bench of air powered engine. The results showed that the results with numerical simulation of moving-grid were close to experimental results, the dynamic process of the flow field in cylinder of the engine was accurate and reliable, the results of simulation could provide a reference for the design of the engine. When the rotational speed was 450 r/min, the simulative indicated power of air powered engine was 0.62 kW and the experimental indicated power was 0.55 kW under the same conditions, the maximum error of the indicated power between simulative results and experimental results was 11.2%. The effective power of air powered engine was 0.45 kW by the data in the power measuring device, while using homemade dynamometer device, and then acquiring the mechanical efficiency was 81.8%. The research results provide the basis for the further improvement of the air powered engine’s performance.

air powered engine; moving-grid technology; flow field in cylinder; research on characteristic

2015-09-12.

安徽省教育厅自然科学研究重点项目(KJ2013A107);安徽农业大学稳定和引进人才基金资助项目(WD2013-11);安徽农业大学学科骨干培育项目(2014XKPY-49);江苏省产学研合作资助项目(BY2012148).

李玉龙(1989—),男,安徽六安人,硕士生,从事车辆动力工程、发动机结构设计和性能研究,E-mail:ahnydxlyl@sina.com.http://orcid.org//0000-0003-0765-7972

通信联系人:宋宇(1971—),男,安徽濉溪人,副教授,硕士生导师,博士,从事现代设计方法和理论、车辆动力学与控制和清洁能源等研究,E-mail:songyu@ahau.edu.cn.http://orcid.org//0000-0003-0056-6744

10.3785/j.issn. 1006-754X.2016.03.007

U 469.76

A

1006-754X(2016)03-0235-09

本刊网址·在线期刊:http://www.journals.zju.edu.cn/gcsjxb