某数字T/R组件液冷冷板的改进设计*

刘晓红,江 建

(北京无线电测量研究所, 北京 100854)

某数字T/R组件液冷冷板的改进设计*

刘晓红,江 建

(北京无线电测量研究所, 北京 100854)

文中针对某数字T/R组件出现的局部过热问题,对原有液冷冷板进行改进设计。组件加工工艺由传统的铣削加工改为一体压铸成型,冷板流道改为铜管嵌装结构,并引入微通道散热技术,分别设计直齿微通道散热模块和菱形柱微通道散热模块。测试结果表明:微通道散热模块对散热效果改善明显,可解决局部过热问题;引入微通道散热模块后冷板流阻有所增加,但在允许范围内;菱形柱微通道散热模块由于边界层重新发展和二次流的产生,散热效果比直齿微通道散热模块好,热流密度越高,改善效果越明显。文中数字T/R组件最终选用直齿微通道散热模块的流道结构。菱形柱微通道散热技术可在更高热流密度的情况下应用。

T/R组件;液冷冷板;微通道;菱形柱

引 言

超大规模集成电路的飞速发展,使得电子器件单位表面积上产生的热量急剧增加,这给电子器件的热设计工作带来严峻的挑战[1-2]。尤其军用雷达、武器系统等,由于工作环境恶劣、可靠性要求高、体积小、重量轻,对电路的集成度和热设计的要求更加严格,微通道散热器应运而生[3-4]。微通道散热器的特点是:1)散热齿间距小,齿间流体边界层很薄,利于冷却液与散热齿的换热;2)单位体积的换热面积大,起到强化换热的效果。微通道散热技术对解决高集成电子设备的散热问题,提高微电子设备的性能和可靠性起到重要的推动作用[5-6]。

近年来,有国外学者开展了菱形柱微通道散热技术的研究工作,在2个主流道之间建立1个小通道,在压差驱动下产生二次流动,破坏边界层,提高散热效果。菱形柱微通道技术已应用于高功率电机散热、锂离子电池散热、IGBT散热等[7-9]。本文针对某数字T/R组件

的局部过热问题,分析过热原因,对组件冷板和流道结构进行改进设计,并试验验证散热效果。

1 数字T/R组件结构

如图1所示,数字T/R组件为密闭式机箱结构,包含以下几部分:组件壳体、组件上下盖板、供液口、出液口、液冷冷板、T/R模块(2个)。液冷冷板位于机箱的中间位置,既是电子元件的安装载体同时又起到为电子设备散热的作用。数字T/R组件内的主要热源为2个T/R模块。T/R模块安装在冷板正面,每个T/R模块内部包含1个微波功率管。

图1 数字T/R组件

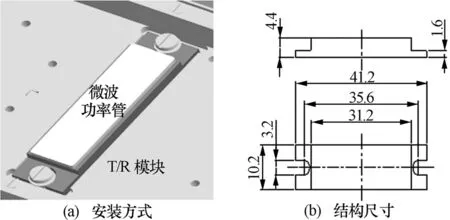

如图2(a)所示,微波功率管的铜载板焊接在T/R模块底板上,螺钉穿过T/R模块底板将微波功率管与组件液冷冷板相连,起到加固的作用。微波功率管的结构尺寸如图2(b)所示。

图2 微波功率管

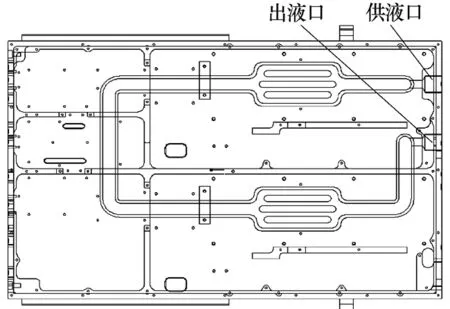

如图3所示,冷板内部流道为U形通道,冷却液流经各发热元件对应的冷板区域,将热量带走。在与微波功率管对应的位置,增加了流道宽度,并且在流道内生长3个凸台,旨在增加换热面积,提高散热效果。

图3 组件内冷板流道

2 问题描述

在系统调试过程中,数字T/R组件出现停止工作的现象。经过故障定位发现,原因是T/R模块内部的微波功率管温度过高触发过热保护程序。测试数据显示,在冷却液流量2 L/min、供液温度20 ℃条件下,距离功率管最近的T/R模块底板上的测点温度在未达到热平衡时已超过90 ℃。为避免功率管烧坏,只能停止试验,而微波功率管的热设计要求是:安装面温度低于90 ℃。

分析微波功率管过热的原因:

1)冷却液流量为2 L/min,与功率管安装位置对应的流道内冷却液平均流速为0.247 m/s,流速过低。

2)与功率管安装位置对应的流道内仅有3个凸台,散热面积不足。

3)冷板与冷却液的换热主要发生在靠近冷板表面的薄层内,而流道高度为9 mm,导致冷却液与冷板换热不充分。

4)冷却液由供液口到出液口共经过4个直角转弯,增加了冷板流阻。

3 冷板改进设计

3.1 改进加工工艺

原设计组件的加工流程为:用金属厚料铣削加工出组件大体框架,在组件中间的筋板上铣出流道形状,再钎焊流道盖板。大面积钎焊不仅成本高,而且会增加冷却液泄露的风险。为降低成本、提高流道承压能力和耐腐蚀性,冷却液流道采用紫铜管嵌入冷板的结构形式,避免冷板铝合金材料与冷却液直接接触。紫铜材料耐蚀性优良,能够保证系统长期稳定工作。

雷达系统的数字T/R组件数量达200个,组件结构采用压铸工艺,比厚料加工对降低成本更有优势。为提高组件经济性和生产效率,组件结构主体的加工工艺改为铝合金压铸。组件框架及各种辅助功能结构均采用一次压铸成型。压铸材料选用高导热率压铸铝合金AlSi99,导热系数达到205 W/(m·K),比常规压铸铝高一倍,可大幅提高铸造冷板的传热性能。

改进后组件的加工流程为:首先将紫铜管按照设计弯曲成型,利用专用工装夹具将流道固定,最后与组件框架一起压铸成型。

3.2 引入微通道散热技术

T/R模块内的微波功率管热负荷为150 W,热流密度高达48 W/cm2。常规的蛇形流道已不能满足散热要求,需要引入微通道散热技术,设计散热效果更好的流道结构。微通道散热器一方面增加了冷却液与冷板的换热面积;另一方面微通道内流体边界层变得很薄,两个方面都大大提高了散热效果。

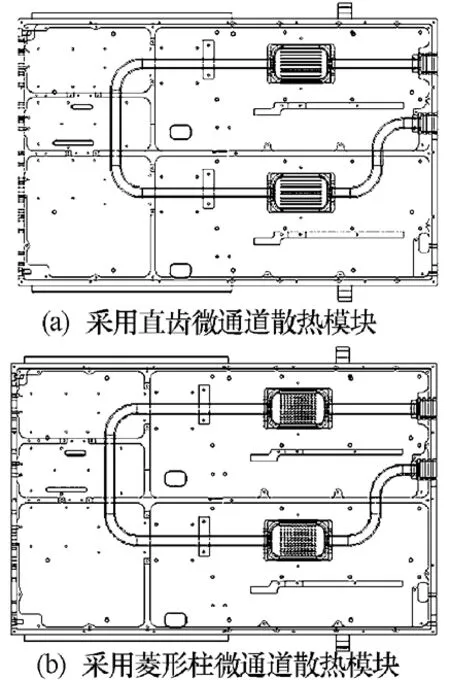

考虑到微通道散热器的流阻较大,并且数字T/R组件内只有2个微波功率管集中发热,将流道设计成铜管与微通道散热模块相结合的结构形式,如图4所示。微通道散热模块嵌装在与微波功率管对应的位置,解决局部高热流密度的散热问题。

3.3 设计微通道散热模块

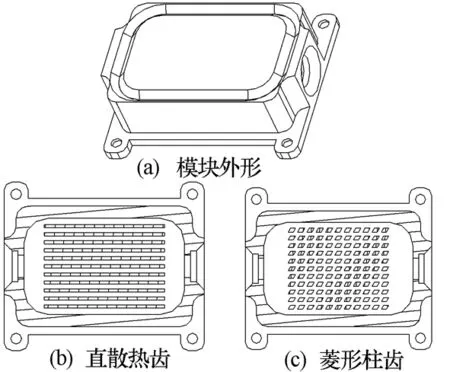

如图5所示,微通道散热模块包括模块腔体和上盖板2部分,微通道散热器与模块上盖板为一体式结构,再与模块腔体钎焊在一起。微通道散热器选用紫铜加工而成。内含微波功率管的T/R模块直接安装在微通道散热模块的上盖板上。

图5 微通道散热模块

针对微波功率管的散热要求,设计2种微通道散热器:直齿散热器和菱形柱散热器。直齿散热器设计简单,易于加工,缺点是齿间边界层充分发展、流动稳定,散热器后段的散热效果不理想。菱形柱散热器的设计理念是在2个主流道之间建立一定角度的小通道结构,通过压差驱动不断产生二次流动,破坏热边界层,提高散热效果,缺点是设计难度大、加工成本高、二次流通道结构易堵等。

直齿和菱形柱微通道散热模块的外形结构与安装接口完全一致。散热模块外形尺寸:50mm ×30 mm × 13.5 mm。采用仿真分析优化模块内散热齿几何尺寸。优化后的直齿微通道散热模块几何参数:齿高9 mm,齿厚0.8 mm,齿间距1.2 mm,齿长30 mm。优化后的菱形柱微通道散热模块几何参数:棱柱高9 mm,棱柱长2 mm,棱柱厚1 mm,棱柱夹角30°,沿流向棱柱间距0.5 mm,垂直流向棱柱间距1 mm。

改进后的T/R组件冷板流道结构如图6所示。

图6 改进后的T/R组件冷板流道

为降低接触热阻和保证可维护性,在T/R模块底板与液冷冷板之间垫有导热系数75 W/(m·K)、厚度0.1 mm的金属铟片。

4 试验测试

4.1 试验系统

试验系统如图7所示。水冷机可提供指定温度、流量的冷却液,冷却液从水冷机流出后进入测试对象的冷板,吸收热量后返回水冷机重新被冷却,完成一个循环。压力传感器布置在测试对象的进口管路上,测量冷却液进口压力。压差传感器布置在测试对象进出口管路之间,测量冷板流阻。温度传感器分别布置在测试对象进出口管路内,测量冷却液的进出口温度。其余温度传感器用于测量发热器件(模拟热源)和冷板表面的温度。所有温度、压力、流量传感器测量的数据通过数据采集仪器采集,并输出到数据处理仪器上,数据处理仪器可以实时显示、记录并处理数据。

图7 试验系统示意图

4.2 试验方法

试验中,采用汇聚法设计模拟热源,模拟微波功率管的发热量。模拟热源由金属块、电加热管和保温装置组成。如图8所示,金属块设计为凸形结构,与液冷冷板的安装接口均与真实的微波功率管保持一致。2根Φ6 mm电加热管插入金属块的圆孔内,在电加热管与金属块之间灌封高导热系数的导热硅胶,保证电加热管的热量快速传递,避免由于热量堆积导致的电加热管爆裂。在金属块的外侧包裹保温材料,避免热量散失,确保试验数据的准确性。

图8 模拟热源

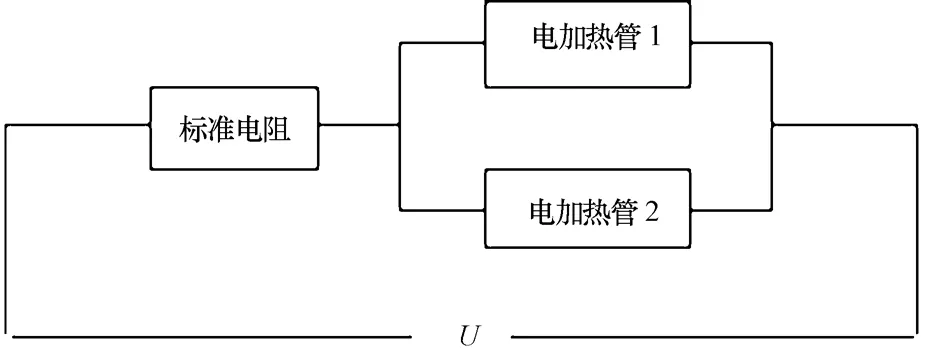

试验中,采用2根电加热管并联模拟1个微波功率管的发热量。电加热管内部为烧结的金属粉末。测试发现,电加热管的电阻随温度变化而变化,为准确测量发热量,在电路中串联1个1 Ω标准电阻,加热电路如图9所示。试验中,测量交流调压器的输出电压U,测量标准电阻两端的电压U1,计算电加热管的发热量P= (U-U1) ×U1。

图9 加热电路

4.3 试验条件

1)冷却液为水;

2)冷却液流量2 L/min;

3)供液温度20 ℃;

4)试验室环境温度28 ℃。

4.4 试验工况

工况1:原设计液冷冷板;

工况2:采用直齿微通道散热模块的液冷冷板;

工况3:采用菱形柱微通道散热模块的液冷冷板。

4.5 测试结果及分析

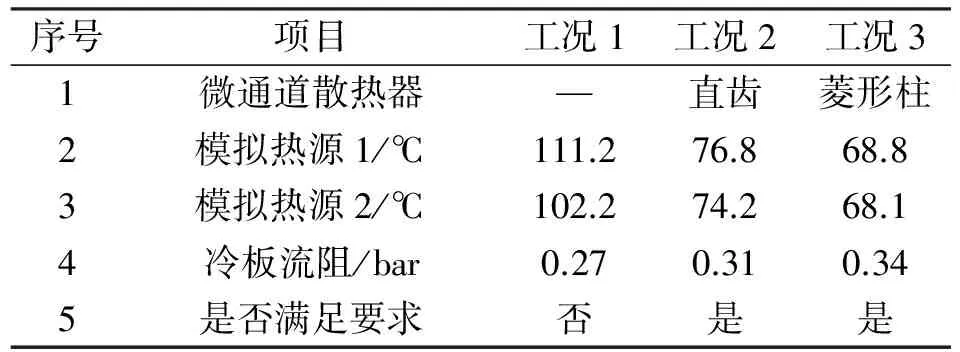

测试结果见表1。

表1 测试结果

分析测试数据:

1)对比工况1和工况2,采用直齿微通道散热模块,2个模拟热源的温度与原设计液冷冷板相比分别下降34.4 ℃和28 ℃,散热效果改善明显。流阻增加0.04 bar,约15%。

2)对比工况1和工况3,采用菱形柱微通道散热模块,2个模拟热源的温度与原设计液冷冷板相比分别下降42.4 ℃和34.1 ℃,散热效果改善明显。流阻增加0.07 bar,约26%。

3)对比工况2和工况3,采用菱形柱微通道散热模块,2个模拟热源的温度与采用直齿微通道散热模块相比分别降低8 ℃和6.1 ℃,散热效果有所改善。流阻增加0.03 bar,约10%。

4)采用微通道散热模块的2种液冷冷板均满足微波功率管的散热要求,冷板流阻也满足低于0.8 bar的设计要求。

综合考虑成本、加工、可靠性、成熟度等因素,最终选取采用直齿微通道散热模块的液冷冷板。

5 结束语

本文针对某数字T/R组件在调试中出现的过热问题,分析过热原因,综合考虑散热效果、经济性、安全性和可维修性,设计铜管与微通道散热模块相结合的流道结构,流道与组件框架一体压铸成型。测试结果表明:改进设计后的2种液冷冷板均满足微波功率管的散热要求;微通道散热模块对散热效果改善明显;引入微通道散热模块导致液冷冷板的流阻有所增加,但在允许范围内。为节约成本和避免过设计,数字T/R组件最终选用直齿微通道散热模块的流道结构。

菱形柱微通道散热器由于边界层重新发展和不断产生二次流,散热效果比直齿微通道散热器好,热流密度越高,改善效果越明显。缺点是设计难度大、加工成本高,可在热流密度更高的情况下推广应用。

[1] 徐德好. 微通道液冷冷板设计与优化[J]. 电子机械工程, 2006, 22(2): 14-18, 40.

[2] 尹本浩, 蒋威威, 何冰, 等. 液冷电子设备的冷板流阻匹配研究[J]. 电子机械工程, 2013, 29(2): 1-4.

[3] 赵仁祥. 高效散热微通道液冷冷板焊接技术及成形工艺研究[J]. 电子机械工程, 2008, 24(4): 33-36.

[4] 任川. 微/小通道冷却技术的工程化应用[J]. 电子机械工程, 2014, 30(5): 1-6.

[5] 翁夏. 微/小通道冷板在某型相控阵天线上的对比分析[J]. 电子机械工程, 2014, 30(5): 16-18.

[6] 刘晓红, 江建. 某数字T/R组件微通道液冷冷板的热设计[J]. 电子机械工程, 2016, 32(2): 13-16.

[7] FAN Y, LEE P S, JIN L W, et al. A parametric investigation of heat transfer and friction characteristics in cylindrical oblique fin minichannel heat sink[J]. International Journal of Heat and Mass Transfer, 2014, 68: 567-584.

[8] LAW M, LEE P S, BALASUBRAMANIAN K. Experimental investigation of flow boiling heat transfer in novel oblique-finned microchannels[J]. International Journal of Heat and Mass Transfer, 2014, 76: 419-431.

[9] LEE Y J, SINGH P K, LEE P S. Fluid flow and heat transfer investigations on enhanced microchannel heat sink using oblique fins with parametric study[J]. International Journal of Heat and Mass Transfer, 2015, 81: 325-336.

刘晓红(1982-),女,高级工程师,主要从事雷达结构热设计工作。

Optimization Design of Liquid Cold Plate for a T/R Module

LIU Xiao-hong,JIANG Jian

(BeijingInstituteofRadioMeasurement,Beijing100854,China)

To solve the overheat problem in local area of a T/R module, improvements design is carried out for the original liquid cold plate. The T/R module cabinet is processed using die-casting instead of milling. Cold plate flow channel adopts copper-pipe embedded structure. Mini-channel cooling technique is introduced, continuous fins and oblique fins are used in mini-channel heat sink. Experimental investigation demonstrates that the mini-channel heat sink results in a much improved heat transfer performance, overheat problem can be solved; cold plate flow resistance increases when using mini-channel heat transfer enhancement scheme, but it is within the acceptable range; the combination of boundary layers re-development and secondary flows generation in oblique fins mini-channel heat sink causes improved heat transfer performance comparing to continuous fins, and the improvement effects is more obvious when the heat flux is more high. Continuous fins mini-channel is adopted for the T/R module in this paper. Oblique fins mini-channel technique can be widely used in cold plate with higher heat flux.

T/R module; liquid cold plate; mini-channels; oblique fins

2016-06-30

TK124

A

1008-5300(2016)04-0023-04