低压省煤器H型鳍片管优化传热数值研究

王为术,崔 强,田 苗,陈 刚,路 统

(1.华北水利水电大学 热能工程研究中心,河南 郑州 450011;2.华电郑州机械设计研究院有限公司,河南 郑州 450011)

低压省煤器H型鳍片管优化传热数值研究

王为术1,崔 强1,田 苗1,陈 刚1,路 统2

(1.华北水利水电大学 热能工程研究中心,河南 郑州 450011;2.华电郑州机械设计研究院有限公司,河南 郑州 450011)

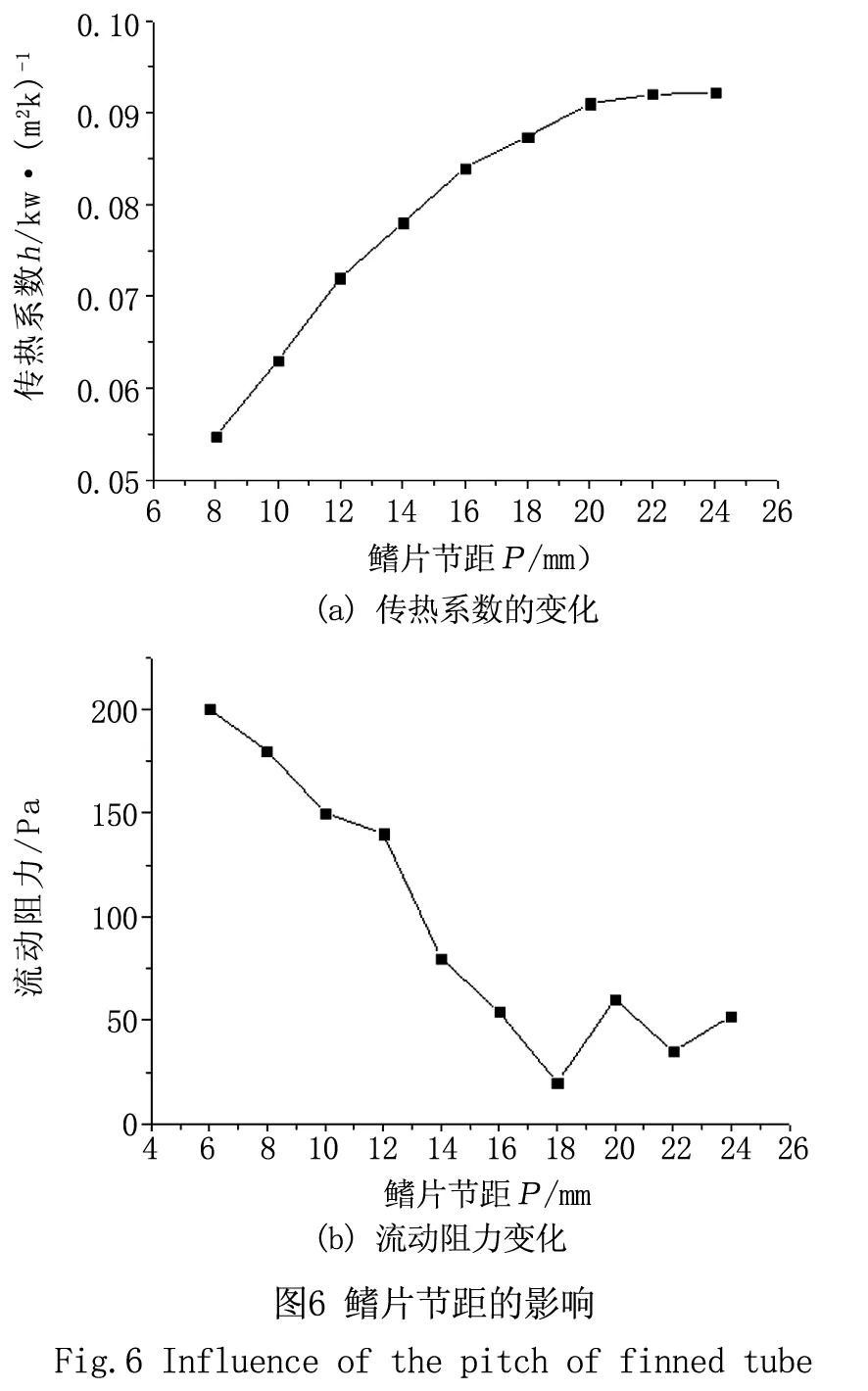

为研究低压省煤器H型鳍片管的传热特性及阻力特性,采用realizable 湍流模型数值研究H型鳍片管管束外烟气的流动传热特性。研究结果表明:H型鳍片管具有均匀气流的作用,在管壁面形成的漩涡能够加强通道内绕流作用,利于强化传热;当烟气的流速越高,H型鳍片管传热系数越大,流动阻力逐渐增大;当鳍片节距增加,H型鳍片管传热系数增加,流动阻力逐渐降低;在节距为18 mm时,鳍片管传热系数较高,流动阻力最小,选用18 mm的鳍片节距最为经济。

H型鳍片管;流场分布;传热系数;流动阻力;数值研究

低压省煤器能够有效降低排烟温度,减少排烟损失,达到节约能源的目的[1]。H型鳍片管省煤器具有空气阻力小,换热面积大,耐磨性能好等优点[2-3]。同时H型鳍片管能够降低尾部分离区传热恶化对整个鳍片传热的影响,增大对流传热系数,达到强化传热的效果[4]。在实际运行改造中,H型鳍片管得到广泛的应用[5],因此对其研究具有较大的理论和工程应用价值。对于H型鳍片管的研究主要采用试验和数值模拟的方法,吴新[6]在传热风洞试验台完成不同参数下H型鳍片管管束气侧传热与阻力特性的试验研究;李飞[7]对椭圆H型鳍片管传热和阻力特性进行热态试验研究,给出了管外换热试验关联式;张知翔[8]采用Realizable k-ε 湍流模型对H型翅片管的传热性能进行了数值模拟,分析了管排数及纵向间距对H型翅片管传热系数的影响;孙钟平[9]通过数值研究了H型鳍片管束的传热特性、流阻特性及其综合性能随管束各结构参数的变化规律。笔者采用Fluent 6.3软件对H型鳍片管管束外烟气流动传热特性进行了数值研究,研究结果为H型鳍片管的优化设计提供参考。

1 物理模型和数值方法

1.1 H型鳍片管结构及计算区域

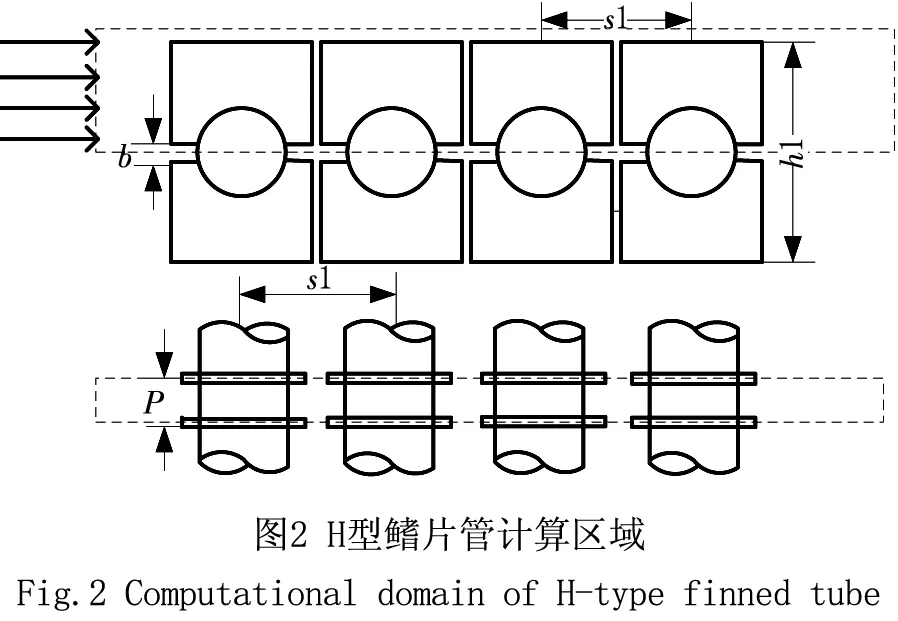

H型鳍片管是由一根光管的两侧对称焊接具有圆弧的钢片形成,两个鳍片为矩形结构,结构示意图如图1所示,其具体尺寸参数见表1,其中基管为Φ38 mm×4 mm。

表1 H型鳍片管尺寸参数 单位:mm

H型鳍片管计算区域如图2所示。管内为冷却水,管外为间壁式换热形式,4排换热管采用顺列的布置方式。烟气在管外从左向右方向流动,建立单元通道物理模型。为保证进口流速均匀,在鳍片管束入口向前延伸115.5 mm,同时为避免鳍片管束出口处回流对模拟结果造成影响,将计算区域出口向后延伸306.5 mm。

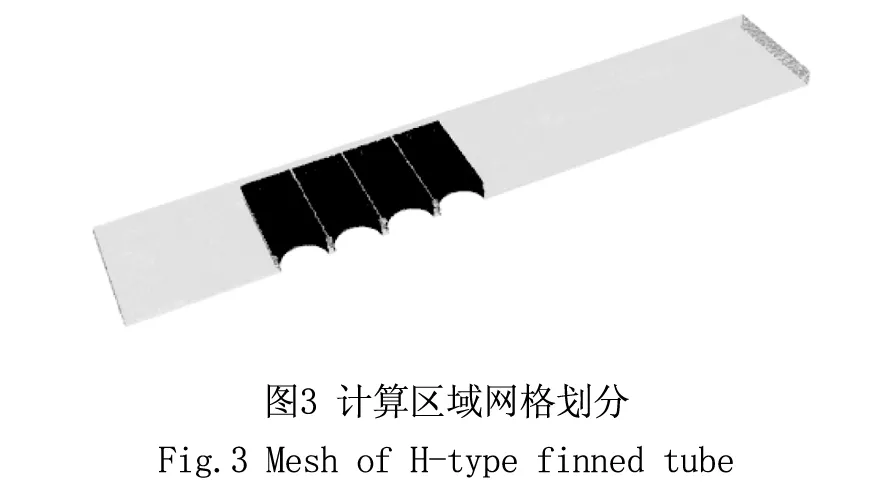

利用Gambit 2.0软件对计算区域进行三维建模及网格划分。笔者采用非结构化网格进行网格划分,在鳍片处进行网格加密,在计算过程中通过逐步细化网格得到近似网格无关解。生成的网格模型如图3所示。

1.2 数值方法

数值计算采用Fluent 6.3软件,湍流模型选用realizablek-ε湍流模型;微分方程离散采用有限容积法;采用PRESTO压力校正方程,动量方程为二阶迎风格式;采用SIMPLE算法对控制方程进行求解[10];近壁面采用标准壁面函数处理。

计算中所用到的边界条件类型有速度入口边界条件、压力出口边界条件、对称边界条件。冷却水管壁为等温壁面,温度为393.15 K,采用的鳍片管和鳍片材料为20号钢,温度由其与管外空气对流换热耦合求解得到。

同时,鳍片侧烟气的换热系数为

(1)

(2)

式中,W为烟气流量;cp为烟气比热;Δt为烟气温升;t1为烟气进口温度;t2为烟气出口温度;tw为壁面温度。

流动阻力由进出口压差来表示为:

Δp=p1-p2

(3)

式中,p1为烟气进口压力;p2为烟气出口压力。

2 结果分析

2.1 烟气流场分布

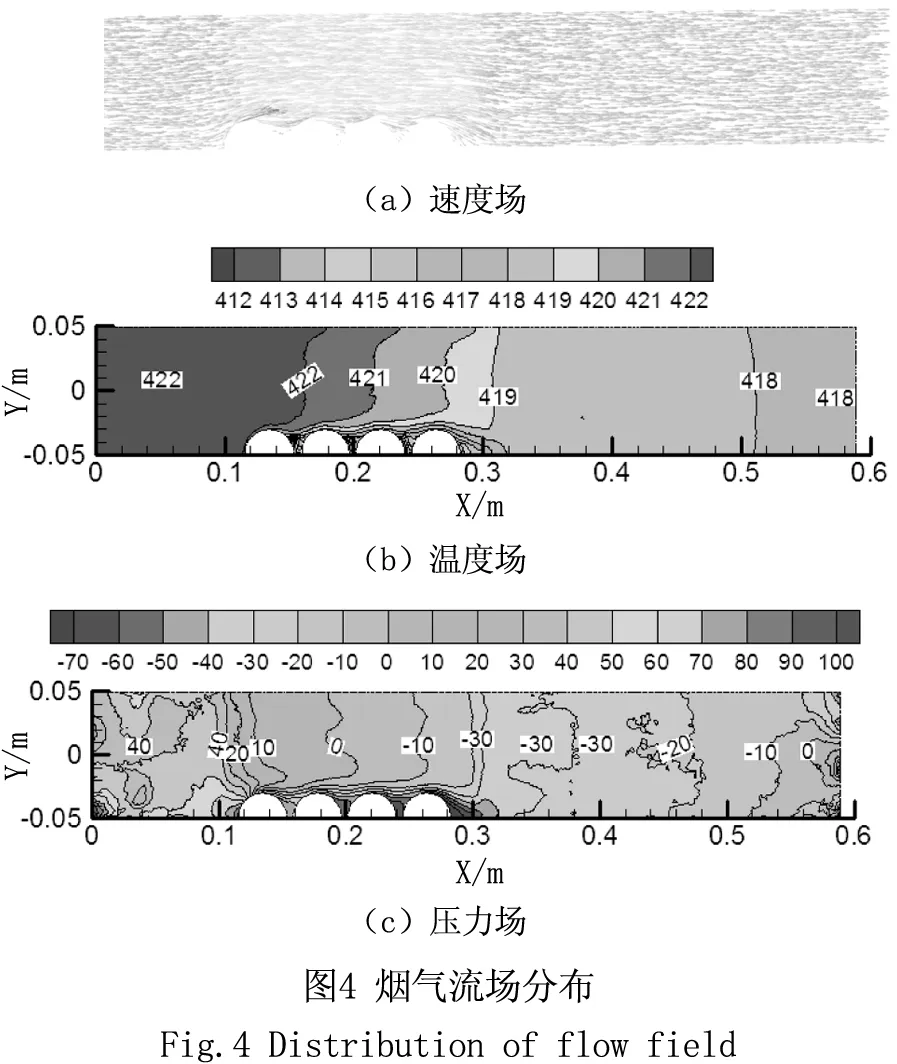

图4为入口烟气速度为9 m/s时烟气侧流场分布。图4(a)给出了流场中心截面速度矢量图,由图中能够看出,鳍片间流场分布均匀,在管壁附近形成了漩涡,形成的漩涡能够有效的冲刷流体边界层,同时由于鳍片管的布置使得烟气流通面积减小,烟气的流速增加,有利于热量的传热,从而达到强化传热的目的。图4(b)给出了中心截面温度场分布,从图中能够看出,烟气从入口经布置鳍片的流道至出口温度逐渐降低,在鳍片位置温度降低明显,鳍片区域作为换热的主要区域,鳍片具有强化传热的作用。图4(c)给出了中心截面压力场分布,由图中可以看出,烟气进入有鳍片的区域后,压力迅速减小。鳍片管的布置使烟气的流道面积减小,流体湍流强度增加,同时在管壁出现的漩涡能够加强绕流,有利于强化传热。

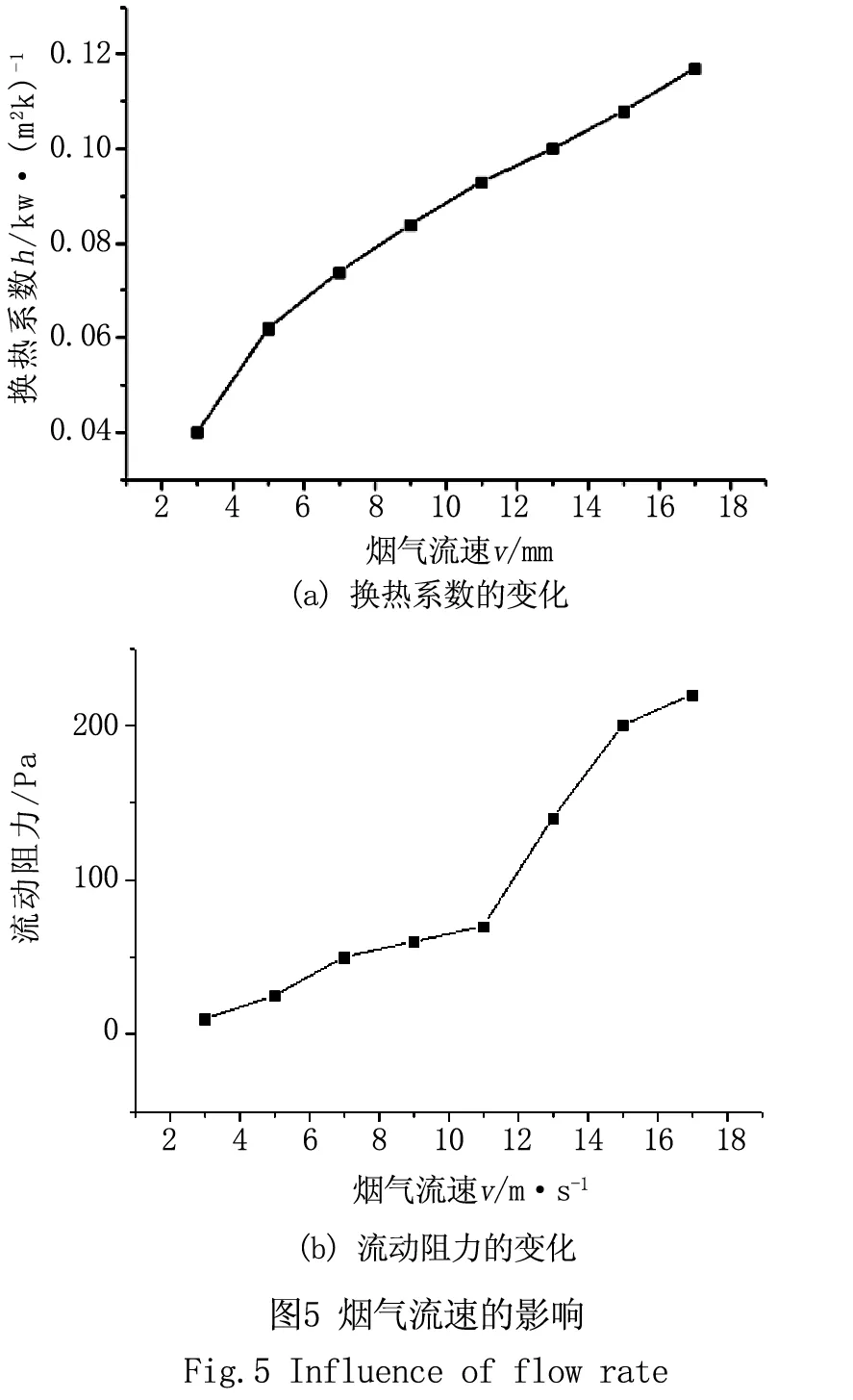

2.2 烟气流速影响

在不同的烟气入口流速,H型鳍片管鳍片侧换热系数和流动阻力的变化如图5所示。由图5(a)可以看出,随着烟气流速的增加,鳍片侧换热系数逐渐增加,这是因为随着流速增加,通道内湍流作用增加,强化了烟气与管内水的换热。但随着烟气流速的增加,流动阻力特性呈现了不同的变化趋势。如图5(b)所示;在流速小于11 m/s时,流动阻力随烟气的流速增加变化幅度较小;当烟气流速大于11 m/s时,随着烟气流速的增加,流动阻力急剧增加。综合分析可知,合理的烟气流速不仅能够增加鳍片管换热强度,同时可防止流动阻力的急剧增大。

2.3 鳍片节距优化

H型鳍片管的鳍片侧换热系数和流动阻力随鳍片节距的变化如图6所示。由图中能够看出,随着鳍片节距的增加,换热系数逐渐增大,当鳍片节距达到20 mm左右后,换热系数变化趋于平缓,同时随着鳍片节距的增加,烟气阻力减小,在鳍片节距为18 mm时达到最低,随后流动阻力随着节距的增加呈现增加趋势。这是因为在鳍片节距较小时,边界层流动对烟气流动影响较大。随着鳍片节距的增加,鳍片所引起的扰动增强换热。鳍片节距继续增加,强化换热的作用减弱。综合分析可知,当节距为18 mm时,鳍片侧的换热系数较高,系统的流动阻力最小,选用18 mm的鳍片节距最为经济。

3 结论

1)鳍片区域是换热的主要区域,在鳍片管壁附近出现的漩涡能够冲刷流体边界层,加强通道内绕流作用,强化传热。

2)随着烟气流速的增加,H型鳍片管换热系数越大,流动阻力越大,在烟气流速大于11 m/s时,流动阻力随着烟气流速的增加急剧增加。

3)随着鳍片节距增加,H型鳍片管换热系数越大,流动阻力越小,当鳍片节距为18 mm时,综合性能达到最好。

[1]林万超.火电厂热系统定量分析[M].西安:西安交通大学出版社,1985.

[2]冯丽丽,杜小泽,杨勇平,等.椭圆管矩形翅片间空气流动的扰流特征[J].工程热物理学报,2011,32(1):119-122.

[3]吴艳艳,孙奉仲,李 飞,等.H 型翅片管束空气流动及换热特性[J].山东大学学报:工学版,2014,44(6):90-94.

[4]刘聿拯,袁益超,徐世洋,等.H形鳍片管束传热与阻力特性实验研究[J].上海理工大学学报,2004,26(5):457-460.

[5]王桂玲.670 t/h锅炉H型肋片管式省煤器的改造[J].锅炉制造,2009,23(3):62-64.

[6]吴 新,商宇薇,王军龙,等.H 型鳍片管束传热特性实验研究[J].东南大学学报:自然科学版,2013,43(1):88-93.

[7]李 飞,史月涛,孙奉仲,等.H 型翅片椭圆管束传热及阻力特性的试验研究[J].中国电机工程学报,2014,34(14):2261-2266.

[8]张知翔,王云刚,赵钦新.H型鳍片管性能优化的数值研究[J].动力工程学报,2010,30(12):941-946.

[9]孙钟平,吴 新,王亚欧.H型鳍片管束传热及流阻特性的数值模拟[J].动力工程学报,2014,34(5):382-389.

[10]王为术,雷 佳,张 斌,等.周向不均匀加热圆管内熔盐传热特性数值研究[J].河北工程大学学报:自然科学版,2015,32(4):108-112.

(责任编辑王利君)

Numerical simulation on heat transfer optimization of H-type finned tube in the low pressure economizer

WANG Weishu1,CUI Qiang1,TIAN Miao1,CHEN Gang1,LU Tong2

(1. Institute of Thermal Energy Engineering, North China University of Water Resources and Electric Power,He’nan Zhengzhou 450011,China;2. Huadian Zhengzhou Mechanical Design Institute Co.,Ltd,He’nan Zhengzhou 450011,China)

In order to investigate heat transfer and resistance characteristics of H-type finned tube in the low pressure economizer, realizable turbulence model was adopted to analyze flow and heat transfer characteristics of flue gas covered by H-type finned tube. The results show that the H-type finned tube can make the airflow become uniform; the vortexes formed on the wall are favorable to enhance heat transfer because of detouring flow in the channel; the higher velocity of flue gas is, the larger heat transfer coefficient of H-type finned tube and flow resistance will be; with the increase of pitch of the finned tube, the heat transfer coefficient increases, flow resistance decreases; when the pitch of H-type finned tube is 18 mm, the value of heat transfer coefficient reaches a peak and flow resistance is smallest. Therefore, the selection of 18 mm-pitches H-type finned is most economical.

H-type finned tube; distribution of flow field; heat transfer coefficient; flow resistance; numerical simulation

2016-03-16

河南省高校科技创新团队支持计划资助项目(16IRTSTHN017)

王为术(1972-),男,重庆开县人,博士,教授,主要从事多相流动与传热研究工作。

1673-9469(2016)02-0099-04

10.3969/j.issn.1673-9469.2016.02.022

TK223.3

A