一种镍基单晶高温合金蠕变激活能及应力指数计算研究*

梁 爽,刘智鑫,王 刚,纪量博

(营口理工学院 机电工程系,辽宁 营口 115014)

一种镍基单晶高温合金蠕变激活能及应力指数计算研究*

梁爽,刘智鑫,王刚,纪量博

(营口理工学院 机电工程系,辽宁 营口 115014)

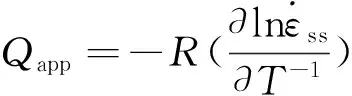

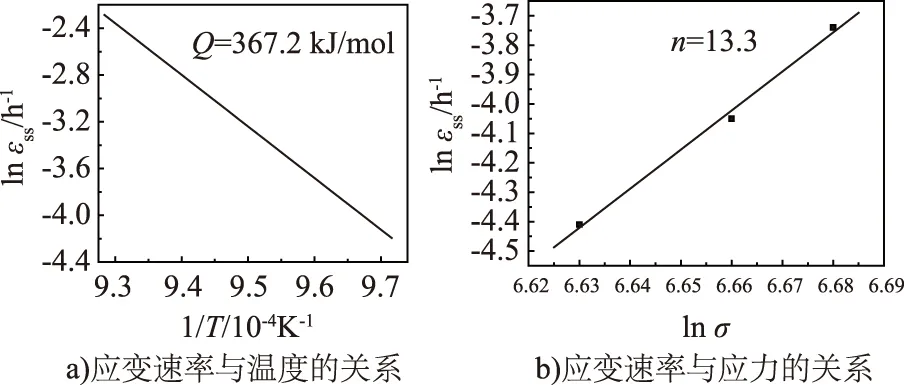

制备了一种含钌镍基单晶高温合金,并对其进行高温蠕变性能测试,在应力为760~800 MPa,温度为760~800 ℃的测试条件下,研究其表观激活能及表观应力指数的计算方法。通过计算得到,表观激活能Q=367.2 kJ/mol,表观应力指数n=13.3,表明所制备的镍基单晶高温合金在中温高应力条件下(760~800 ℃,760~800 MPa),蠕变期间的变形机制是位错在基体中滑移及位错切入γ′相。

镍基单晶高温合金;蠕变激活能;应力指数;中温高应力

1 高温合金蠕变概述

高温合金零件在工作中的主要失效形式是蠕变失效,而并非机械故障失效[1]。所谓蠕变是指合金在一定应力条件下(一般远小于屈服强度)缓慢的变形,其应变速率非常小,一般为10-3~10-10/s。不同材料发生蠕变的温度不同,有的材料在室温下就可以发生蠕变,而金属材料发生蠕变的温度往往在0.3TM以上,高温合金的蠕变温度最低也要在0.56TM。

高温合金的蠕变主要分为3个阶段,即蠕变的初始阶段、稳态阶段(也称线性阶段)和加速阶段。在蠕变的初始阶段,应力突然增加,位错大量生成并在基体中滑移,此时蠕变速率很大,随着位错不断增加,以及它们之间的相互作用,形成位错塞积[2],致使位错运动的阻力增大,蠕变速率降低,与此同时,随着位错的滑移和攀移,高温合金还会发生回复软化,当回复软化与位错塞积形成的加工硬化达到平衡时,蠕变进入到第2个阶段;在稳态阶段的蠕变过程中,由于加工硬化与回复软化保持平衡,蠕变速率恒定,应变量与时间成正比例关系,所以该阶段也称为线性阶段;随着蠕变的不断进行,越来越多的位错聚集到γ′相附近,产生应力集中,当应力集中达到一定程度,位错切入γ′相内,使γ′相的变形抗力降低[3],蠕变进入第3个阶段,即加速阶段。

在研究高温合金蠕变行为的过程中,表观激活能和表观应力指数是2个重要参数[4]。表观激活能的大小决定了位错运动的难易程度,表观激活能越大,位错越难以运动,材料的形变也就越难以进行[5]。表观应力指数n是判断材料蠕变机理的重要依据,对于镍基单晶高温合金而言,当n=1时,元素的扩散是合金的主要蠕变变形机制;当n=3时,位错的滑移是合金的主要蠕变变形机制;当3 本文通过对一种镍基单晶高温合金进行蠕变激活能及应力指数的计算,为镍基单晶高温合金蠕变行为的研究以及镍基单晶高温合金的成分设计提供理论基础。 在定向凝固炉中,将成分5.81%Al-7.33%Ta-3.42%Cr-6.05%Mo-3.76%Co-7%W-3.75%Ru的母合金制备成取向为[001]的单晶试棒,其长度为300 mm,直径为16 mm。单晶试棒的生长方向与[001]方向的偏差≤7%。对试棒进行固溶及时效热处理,热处理工艺如下: 1 280 ℃×2 h+1 300 ℃×2 h+1 315 ℃×4 h,AC+1 080 ℃×6 h,AC+870 ℃×24 h,AC。经完全热处理后,将镍基单晶高温合金试棒制备成宽为4.5 mm、厚为2.5 mm和拉伸段长度为10 mm的工字型拉伸试件(见图1)。将试件进行打磨、抛光后,置于蠕变拉伸试验机中,对试件进行蠕变拉伸试验。共进行5组蠕变性能测试,试验条件分别为800 MPa,760 ℃、800 MPa,780 ℃、800 MPa,800 ℃、760 MPa,780 ℃和780 MPa,780 ℃。 图1 拉伸蠕变试样尺寸 3.1蠕变方程 当镍基单晶高温合金蠕变进入第2阶段(稳态蠕变阶段)时,可以用Dorn方程[8-9]表示: (1) 当施加应力恒定时,式1可推导为: (2) 继续推导可得表观应力指数与施加应力的关系: (3) 蠕变激活能为: (4) 3.2蠕变曲线 分别在不同条件下对试件进行蠕变性能测试,并绘制蠕变曲线(见图2)。当施加应力为800 MPa,蠕变温度分别为800、780和760 ℃时,合金的蠕变寿命分别为57、89和155 h,稳态期间的应变速率分别为0.047 6、0.038 2和0.017 4 %/h。当蠕变温度为780 ℃,施加应力分别为780和760 MPa时,合金的蠕变寿命分别为161和189 h,稳态期间的应变速率分别为0.010和0.007 %/h。 图2 合金在中温高应力条件下的蠕变曲线 通过图2可以看到,合金在中温高应力条件下,蠕变的过程明显分为3个阶段。以条件为应力800 MPa、温度760 ℃的蠕变曲线为例,初始阶段,位错在基体中滑移,应变速率较高,随着蠕变进行,位错在基体中塞积,而由于加工硬化效果,蠕变速率迅速减小,15 h后曲线较为平缓,当蠕变进行到20 h,加工硬化与回复软化达到平衡,进入蠕变稳态阶段,此时蠕变曲线接近于一条直线,其斜率为稳态应变速率;稳态阶段大概持续到116 h,之后曲线开始变陡,应变速率开始增大,说明合金强度开始降低,蠕变进行到加速阶段;140 h后,应变速率几乎垂直,应变速率达到最大,此时位错切入到γ′相内,使γ′相强化作用减弱,合金强度进一步下降,直至155 h试件断裂。 3.3激活能和应力指数的计算 将合金蠕变稳态阶段的应变速率带入Dorn蠕变方程中,绘制在一定应力条件下,应变速率与蠕变温度之间的关系,以及在一定温度条件下,应变速率与施加应力之间的关系(见图3)。计算得,合金在应力为(800±20) MPa、温度为(780±20) ℃条件下,蠕变稳态阶段的表观激活能Q=367.2 kJ/mol,表观应力指数n=13.3。由于n>6,说明所设计的镍基单晶高温合金在中温高应力条件下(760~800 ℃,760~800 MPa),蠕变期间的变形机制是位错在基体中滑移及位错切入γ′相。 图3 合金在稳态蠕变期间的应变速率 与温度及施加应力之间的关系 镍基单晶高温合金的强化机制主要有2种,即固溶强化和沉淀强化。虽然镍基单晶高温合金的组成元素非常多,成分复杂,但是其组织结构相对简单,γ′相以共格的方式镶嵌在γ相中。 其固溶强化机制为γ相、γ′相自身的固溶强化,以及γ相、γ′相之间的沉淀强化效果。不同元素由于其拥有不同的尺寸会直接影响其在固体中的溶解度,固溶度大,其固溶强化效果较好;反之,则效果较差。虽然固溶度较大的元素对固溶强化有较好的增益效果,但大量添加固溶度较大的元素会增加TCP相的析出,从而影响合金的高温强度。 对于镍基单晶高温合金而言,沉淀强化主要是位错和与质点之间的交互作用。沉淀的形式有如下几种。 1)强化γ′相与基体之间存在晶格错配度[8],其产生的弹性应变场对位错有阻碍作用。 2)当γ′相硬度较差时,位错可以切入γ′相中(见图4),这对位错运动起到阻碍运动;但大量的位错切入γ′相后,会造成应力集中,从而降低γ′相的强度,促使高温蠕变进入加速阶段,这也是镍基单晶高温合金在中温高应力条件下稳态蠕变的变形机制,此时表观应力指数一般比较大。 图4 位错切割第二相质点的示意图 3)Orowan机制。当第二相γ′相强度较高时,位错无法切入其中,这时位错可以通过交滑移、攀移的方式绕过γ′相质点。位错通过此种方式运动会提高γ′相的屈服强度,其增加值为: (5) 式中,G为弹性模量;b为柏氏矢量;Φ为柏氏矢量与位错线夹角的函数;λ为质点间距;r为质点的半径。研究表明[9],当镍基单晶高温合金在高温低应力条件下进行蠕变测试时,其稳态蠕变阶段的变形机制为Orowan机制。 通过上述研究,得出结论如下。 1)当施加应力为800 MPa,蠕变温度分别为800、780和760 ℃时,合金的蠕变寿命分别为57、89和155 h;稳态期间的应变速率分别为0.047 6、0.038 2和0.017 4 %/h。当蠕变温度为780 ℃,施加应力分别为780和760 MPa时,合金的蠕变寿命分别为161和189 h;稳态期间的应变速率分别为0.010和0.007 %/h。 2)合金在应力为(800±20) MPa、温度为(780±20) ℃条件下,蠕变稳态阶段的表观激活能Q=367.2 kJ/mol,表观应力指数n=13.3。由于n>6,说明本文所设计的镍基单晶高温合金在中温高应力条件下(760~800 ℃,760~800 MPa),蠕变期间的变形机制是位错在基体中滑移及位错切入γ′相。 [1] 国家发展和改革委员会高技术产业司,中国材料研究学会.中国新材料产业发展报告[M].北京:化学工业出版社,2006. [2] 周瑞发,韩雅芳,李树索.高温结构材料[M].北京:国防工业出版社,2006. [3] 温玉峰,孙坚,黄健,等.镍基合金广义层错能的第一性原理研究[J].中国有色金属学报,2011,21(7):1664-1667. [4] 郭建亭.高温合金材料[M].北京:科学出版社,2008. [5] 孟凡来,田素贵,于兴福,等.镍基单晶合金组织演化及对晶格错配度的影响[J].材料研究学报,2007,21(3):225-229.[6] 张小彬,刘常升,吕俊英,等.镍基高温合金长期时效过程中第二相的析出[J].东北大学学报,2005,26(4):253-256.[7] 孙飞,张建新.Ru对镍基单晶高温合金微观组织的影响[J].材料热处理学报,2011,32(10):1-8. [8] 孟凡来,田素贵,王明罡,等.单晶镍基合金的组织演化及对晶 格错配度的影响[J]. 材料研究学报. 2007,21(3),225-229. [9] 中国航空材料手册编辑委员会.中国航空材料手册:第二卷[M].北京:中国标准出版社,2002. * 青年项目自然科学(QNL201513) 责任编辑马彤 Apparent Activation Energy and Apparent Stress Exponent Calculate Research in the Nickel-based Single Crystal Superalloy LIANG Shuang, LIU Zhixin, WANG Gang, JI Liangbo (Yingkou Institute of Technology Department of Electrical and Mechanical Engineering, Yingkou 115014, China) Through the measurement of creep properties within the temperature range of 760-800 ℃ and the stress range of 760-800 MPa of preparing the single crystal nickel-based superalloy containing of element Ru, the methods of calculating apparent creep activation energy and apparent stress exponent are researched. According to calculating the alloy in the ranges of the applied temperatures and stresses, the apparent creep activation energyQ= 367.2 kJ/mol and the apparent stress exponentn=13.3. The rusults show that the dislocations slipping in the matrix and shearing into the phase are the main deformation on mechanisms of the designed alloy at lower temperature and high stress(760-800 ℃, 760-800 MPa). nickel-based single crystal superalloy, apparent activation energy, apparent stress exponent, lower temperature and high stress TG 132.3 A 梁爽(1983-),女,实验师,博士研究生,主要从事镍基高温合金等方面的研究。 2016-01-132 试验过程

3 结果与分析

4 讨论

5 结语