一种新型测量齿轮单键对称度检具

康建勃,王睿超(宝鸡法士特齿轮有限责任公司计量室,陕西 宝鸡 722409)

一种新型测量齿轮单键对称度检具

康建勃,王睿超

(宝鸡法士特齿轮有限责任公司计量室,陕西 宝鸡 722409)

本文探讨的是设计一种齿轮内孔键槽对称度的检测装置,相比传统的测量方法该检测装置具有精度高、结构简单、操作简便快捷。该检具适宜在加工现场使用,用之可以大大减少测量时间、提高加工精度、减少废品率,具有很强的实用性。

齿轮内孔键槽对称度;游标卡尺;基准互换

0 引言

我公司是生产重型汽车变速箱的专业厂家,在变速箱结构中键连接是传动轴与齿轮固定连接的最基本形式。键槽对称度是影响键连接的最重要参数,它直接影响传动元件对扭矩和运动的传递,进而会影响整台变速箱的精度和寿命。传动轴工作时,扭矩的传递是靠键与键槽侧面的接触来实现的,键的侧面与键槽侧面的接触质量直接影响到扭矩传递效果和轴与键的寿命。因此保证齿轮内孔单键对称度尤为重要,本文就是设计一套能够快速准确测量内孔单键对称度的检测装置。[1]

1 键槽对称度的定义

在GB/T1958—2004《产品几何量技术规范》中对称度误差的定义:对称度误差是指被测表面的对称平面与基准表面的对称平面间的最大偏移距离。对称度公差带的定义:对称度公差带是指相对基准中心平面对称配置的两个平行平面之间区域,两平行面间的距离。对称度误差是定位误差中的一类,而定位误差是指关联被测提取要素对一具有确定位置的拟合要素变动量,拟合要素的位置由基准和理论正确尺寸确定。对于对称度误差,其理论正确尺寸为零。根据形位公差原理,键槽对称度由不同分量按下述关系组成:键槽对称度误差包含形状误差和方向误差。形状误差即键槽面的平面度误差即f□,方向误差包含径向向心误差f截和轴向平行误差f长。在一般加工方法中平面度误差影响较小,主要是方向误差。简而言之,键槽的对称度公差主要指轴键槽的实际中心平面相对于基准孔的轴线的对称度误差。[2] [3]

2 传统测量方法

2.1采用三坐标测量机测量

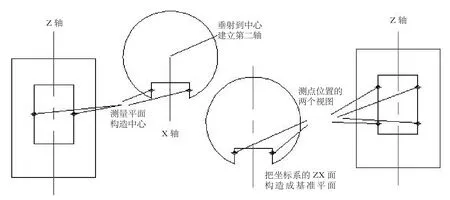

图1 三坐标法测量单键对称度示意图

本公司使用海克斯康三坐标PC-DMIS软件测量,如图1示在测量时首先测量圆柱,并把圆柱轴线设置成Z轴;在键槽的两个侧面各测量平面,构造两点的对称中点; 把上面的中点垂射到圆柱轴线上。两点连线设置为X轴。并把投影点设为坐标系零点。把坐标系的Y+平面(即XZ平面)构造成一个面元素(先把工作平面选择Y+,进入构造平面功能,选择坐标轴,创建即可)。在键槽的两个被测侧面,各至少测量四个点。然后对应顺序(即:左边一个,右边一个),构造特征组。以构造的特征组为被测元素,构造的平面元素为基准元素,评价对称度。[4]

2.2采用影像法测量

影像法本公司采用万能工具显微镜或影像测量仪测量,测量时由于形状误差分量f□的测量与合成均不方便,且大多比重较小,所以一般不单独测量,但应在方向分量测量过程中,或用其它方法估计形状分量是否可以忽略。本文的分量单独测量法,仅指在形状分量可以忽略或对方向分量f截和f长有单独要求时,对f截和f长两个方向分量的单独测量。f截通常是通过如图2所示先测量齿轮的内孔将x=0、y=0置于齿轮内孔,然后在键槽的左侧测量一条线l1,右侧测量一条线l2。分别套用两条线的质心记为A1与A2,构造两点的中点A,将齿轮内孔的圆心和中点A构成一条直线,用这条直线来找y+方向,用齿轮的端面来找z+方向。建完坐标系后,分别在键槽左、右侧两边的顶端与底部各采一点,且分别构造顶端与底部的中点,比较两中点的x坐标,选择其坐标绝对值较大的点的值作为该键槽的对称度。[5]

图2 投影法测量键槽对称度示意图

3 设计一种新型检具快速检测对称度

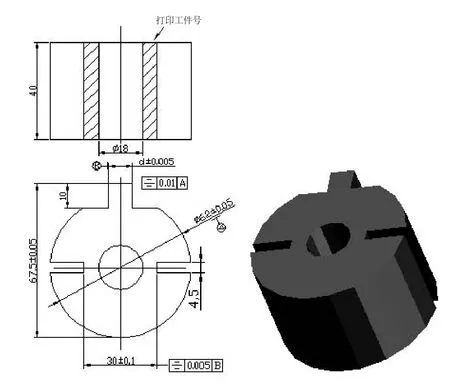

采用三坐标或者光学投影法来测量对称度虽然准确但是过程过于繁琐,不利于车间批量生产。参考传统的检测方式及本公司产品的实际情况,笔者设计了一组新型检具,结合带表游标卡尺的使用可以快速准确的检测各种齿轮单键对称度。如图3示该检具设计为外凸键,凸键的尺寸根据产品键槽的尺寸进行系列设计,经过多次对比实验,确定检具的外圆直径尺寸一般比产品内孔直径小1mm即可,凸键相对于外圆的对称度设计为0.010mm。外圆两侧分别用慢走丝加工槽宽为4.5mm的键槽,凸键对两键槽底部的对称度要根据产品的精度要严格保证。设计对称度为0.005mm,而且测量时应选择测头为圆形的带表游标卡尺。

图3 新型检具原理示意图

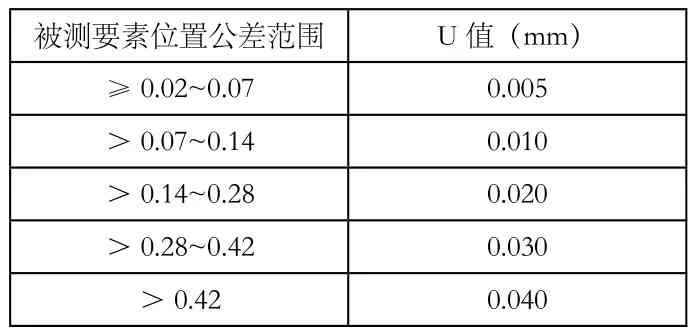

检具设计中,由于综合检具制造公差比较复杂,目前尚无统一的标准,一般都是凭生产过程中的统计资料确定。检具定位要素的制造公差W和测量要素的制造公差V(均包含磨损极限在内)由被测工件基准要素和测量要素的尺寸公差等级来确定,常分别按比被测工件位置公差的1/10~1/5选取。表1确定了量具各项制造公差等级。

表1 量具测量要素的位置公差

图4 检具使用示意图

使用时如图4示由于检具与齿轮单键槽接触,所以尽量选择间隙最小的检具进行测量。先使用代表卡尺在左侧键槽测得一值,且将该值调整为0;然后在右侧键槽测得一值,将该值记为a。然后直接将a值代入GB/T1958—2004中所提供的公式易求得对称度,公式可以简化为,期中h为键槽深度,d为齿轮内孔直径。

4 小结

该种新型综合检具的设计完成了齿轮大批量生产过程中内单键对称度的首件检测和过程检测,将摆脱使用测量仪器的复杂检测过程,提高了检测精度和检测效率,且经过车间长期试验论证值得大力推广。

[1]周文玲.互换性与测量技术[M].北京:机械工业出版社,2013. [2]GB/T1958—2004产品几何量技术规范[S].北京.机械工业出版社,2004.

[3]傅成昌,傅晓燕.形位公差应用技术问答[M].北京:机械工业出版社,2009.

[4]PC-DMIS初级培训手册.青岛:海克斯康三坐标,2014.

[5]任维良.孔类零件键槽对称度的测量[J].机械工程师,2010.

10.16640/j.cnki.37-1222/t.2016.14.019

康建勃(1978-),男,陕西乾县人,本科,助理工程师,主要从事:长度测量。