硅烷热分解方法中温度对硅棒质量的影响

孙仲刚,于 波(英利能源(中国)有限公司光伏材料与技术国家重点实验室,河北保定 071051)

硅烷热分解方法中温度对硅棒质量的影响

孙仲刚,于 波

(英利能源(中国)有限公司光伏材料与技术国家重点实验室,河北保定 071051)

针对采用CVD反应器的硅烷热分解工艺制备棒状高纯多晶硅的过程进行了研究。理论上研究了硅烷受热分解的过程,以及温度梯度对硅沉积的影响。从应用角度出发,研究了制备过程中棒状多晶硅致密性、能耗、硅烷转化率等方面的影响因素。通过降低杂质和改善硅棒外观,使生产的多晶硅棒达到了区熔级的标准,并成功区熔成晶。提出了在制备工艺中尚待优化的问题,指出采用侧面间接进气方式有利于沉积的均匀性和致密性。

晶体学;CVD反应器;硅烷;温度梯度;表面温度;多晶硅

晶体硅材料主要应用在微电子、晶体管及集成电路、半导体器件等半导体工业中。作为一种重要的太阳电池的基体材料,晶体硅也广泛应用于新能源领域。多晶硅的制备主要采用化学气相沉积(chemical vapor deposition,CVD)的方法,得到棒状或粒状形态的多晶硅。

国内目前生产多晶硅工艺中大多采用CVD反应器,在一定温度下,发生还原或者分解反应,产生的硅沉积在灼热的载体表面。当前的载体材料通常为硅芯,早期曾使用钼等金属载体。随着人们对硅材料纯度要求的提高,尽量避免使用载体对多晶硅的污染,所以当前工业生产中基本不再使用金属作为沉积载体。

当前主流的多晶硅生产技术主要有三氯氢硅(SiHCl3)法、硅烷(SiH4)法等[1-10]。

流化床法所生产的多晶硅为颗粒状,纯度也不及三氯氢硅法和硅烷法生产的纯度,主要应用于太阳能产业,也可作为拉制大直径单晶硅时的原料连续加料,但不能直接提供区熔使用。

三氯氢硅法生产电子级多晶硅具有一定的优势,其沉积速率较快,可达8~10μm/min,安全性相对较好。多晶硅纯度可以满足直拉和区熔的要求[1]。但是国内三氯氢硅法生产的大部分多晶硅产品为太阳能级,即使是电子级产品,无论在质量上还是在产量上都与国外的先进技术有一定差距,而区熔级的多晶硅产品更为少见。

硅烷法是利用硅烷热分解的方法制备多晶硅,反应温度低,原料气体硅烷易提纯,杂质含量可以得到严格的控制。另外,由于硅烷及热分解产物都没有腐蚀性,从而避免了对设备的腐蚀以及硅受腐蚀而被沾污的现象,因此具有广阔的发展前景[11-15]。

1 硅烷法工艺和分解过程

1.1硅烷法工艺

制备硅烷的主要方法有3种。1)Komatsu硅化镁法:采用Mg2Si与NH4Cl在液氨中反应生成硅烷;2)碱金属与氯硅烷或SiF4法:采用SiF4与NaAlH4为原料制备硅烷;3)歧化法:采用冶金硅为原料,通过生成中间产物SiHCl3制取硅烷[4-5]。

硅烷法生产多晶硅采用的反应器主要有空间自由反应器、流化床反应器和CVD反应器。

1.2硅烷的分解过程SiH4→Si+2H2。(1)

将硅烷通入到CVD反应器中,经过加热分解,沉积在硅芯表面。硅烷分解既可以是气相分解,又可以在加热载体上分解,气相反应主要生成无定形硅,而在加热载体上分解才生成晶体硅。为了提高硅的实收率,要尽量减少气相分解。

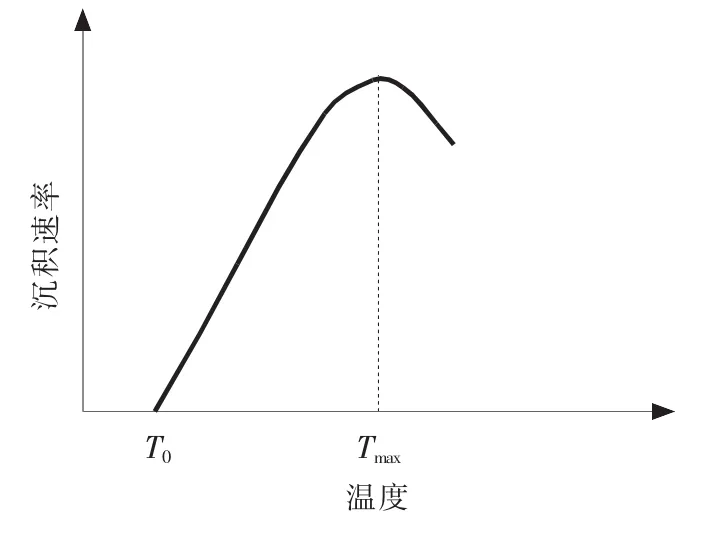

硅烷的热稳定性较差,180℃以上即开始分解成无定型硅,在400℃左右分解产生晶体硅,600℃以上其分解速度迅速增加。分解温度越高,形成的晶体越致密。从化学反应动力学角度看,硅烷的热分解过程实际上是分2步完成的[6]:

1)180℃时,

2)600℃时,

式(2)所生成的产物[SiH2]如果不能继续进行分解便会以[SiH2]x形式聚合。聚合物是棕黄色粉末,如果式(2)形成的[SiH2]在尚未发生聚合之前迅速到达高温的硅棒表面,则立即开始热分解的第2阶段——表面反应,此时在硅棒表面沉积多晶硅。

2 硅棒表面温度对反应过程的影响

2.1硅棒表面温度改变对沉积的影响

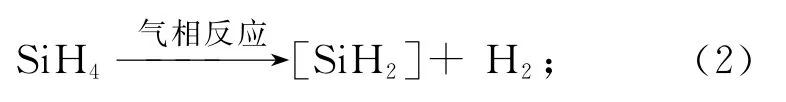

硅烷热分解反应为吸热反应,提高温度有利于其分解,但温度超过某临界值后,分解速率(正比于沉积速率)会降低,如图1所示。实际上在800~1 000℃范围内,热分解效率已经很高了,为平衡质量与能耗的关系,分解温度一般控制在800~900℃[3]。

图1 沉积速率随温度的变化关系Fig.1 Relationship diagram between deposition rate and temperature

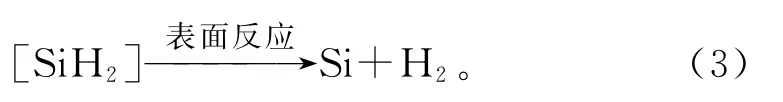

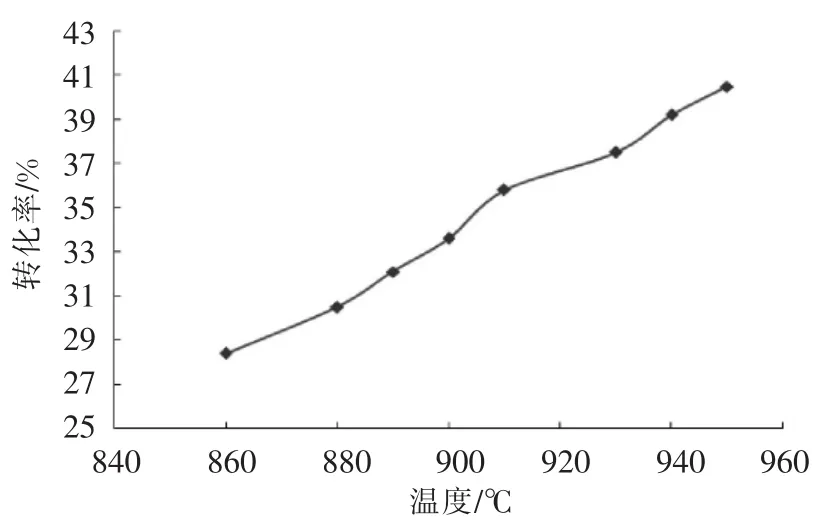

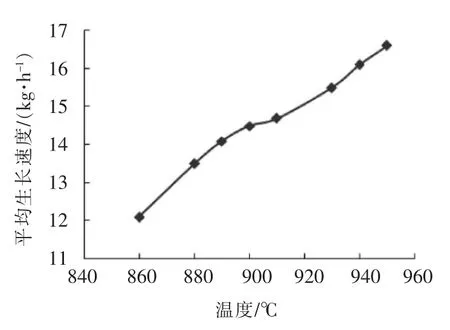

硅烷分解的转化率、沉积速率(即生长速度)与温度有直接关系。图2和图3分别为不同温度条件下的硅烷转化率和平均沉积速率,可以看出硅烷转化率及沉积速率均随温度的升高而增加,基本呈线性关系。

图2 硅烷转化率随温度的变化曲线Fig.2 Silane conversion rate along with the change of temperature curve

图3 平均生长速度随温度的变化曲线Fig.3 Average growth rate along with the change of temperature curve

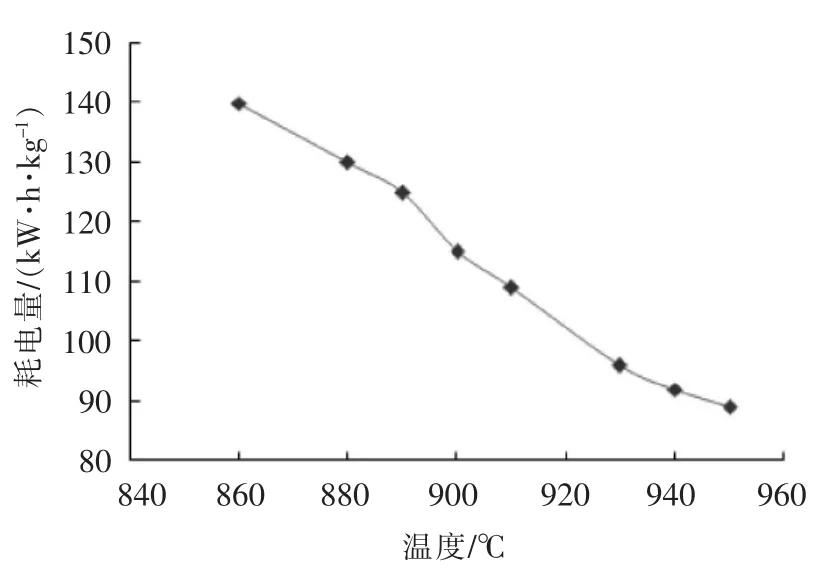

单位耗电量(生产1kg硅所需电力)与转化率和生长速度的情况相反,在一定的温度范围内,单位耗电量随温度的增加而降低,如图4所示。这说明在实际反应过程中,温度升高虽然会带来总耗电量的增加,但却使更多的硅烷分解,提高了沉积速率,生成了更多的硅,因而降低了单位耗电量。

图4 单位耗电量随温度的变化曲线Fig.4 Unit power-consumption along with the change of temperature curve

2.2硅棒表面温度过高对沉积的影响

硅棒表面温度升高,使硅烷的分解反应能够向有利的方向进行,加快反应速度。但是温度过高也会带来以下几方面的负作用。

1)使炉腔空间整体温度升高,硅烷在自由空间分解,形成硅微粉,其随气体从反应器逸出或黏附在内壁上,成为副产品,从而降低硅烷的有效分解率。

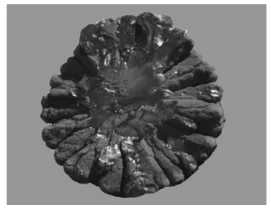

2)使沉积速率过快,当化学反应沉积速率大于硅棒表面成晶速率时,晶粒来不及在硅棒表面进行有序地排列,就会造成硅棒表面不均匀,从而造成硅棒的畸形生长,容易形成“爆米花”,影响多晶硅的形态等级,如图5所示。

图5 晶粒较大的硅棒截面Fig.5 Silicon rod cross section with larger size grain

3)通过高温挥发或扩散引入的杂质增加,化合物的杂质分解也相对增加。例如:甲烷(CH4)在1 000℃以上开始分解,会引起多晶硅中的碳含量增加;另外,氧与硅的亲和力较强,在高温(1 000~1 200℃)条件下,容易氧化生成二氧化硅附着在硅棒上,在这种被氧化的硅棒上继续沉积硅时,就会形成氧化夹层,如果用于拉制单晶硅,则会产生“硅跳”现象。

3 硅棒周围空间温度分布对沉积的影响

反应器中通入的原料气体硅烷被加热到分解温度,在高温的硅芯表面进行硅的沉积。传热系统包括高温硅棒辐射,炉内气体对流,底盘钟罩的水冷却,硅棒周围的冷却夹层,炉壁、冷却夹层内壁逆辐射等,这些对沉积过程都有影响。温度的均匀性分布是硅棒均匀生长的重要因素之一,需精确控制。

3.1温度梯度对外观的影响

根据约翰逊-梅尔方程,在t时间内形成的晶核数P(t)与形核率N及长大速率Vg之间关系如下:

式中:k为常数,与晶核形状有关;P(t)与晶粒尺寸成反比。

由式(4)可知,形核率N越大,晶粒越细,如图6所示。同一材料的N和Vg取决于温度梯度,因),而Vg∝(ΔT)2,可见增加温度梯度,N迅速增大,且比Vg更快。因此增加温度梯度可使晶粒细化,表现为生长出的硅棒致密、外观光滑、光亮。而如果硅棒温度过高,周围空间冷却效果不佳,温度梯度则较小,硅棒会出现图5所示的形貌。

温度梯度越大,生长出的多晶硅越致密,得到的晶粒越细化,单位体积内的晶界越多,越有助于生长和冷却过程中应力的释放,宏观表现为材料具有较高的强度和硬度。所以提高冷却夹层的换热效率、缩小温度差异对硅棒的质量尤其重要。只有保证高的换热效率才有可能生产出高质量的硅棒,使其外观等级满足区熔级硅料的要求。

图6 晶粒细小、致密的硅棒Fig.6 Fine grain,dense silicon rods

3.2温度梯度对硅粉量的影响

如前文所述,硅烷在180℃以上可以分解成无定形硅,硅棒的温度在900℃左右,硅烷分解后通过非均相成核反应,在硅芯表面成核和生长,形成硅晶体;而在硅棒周围的气相环境中,同时发生均相成核反应,产生硅粉。所以,降低硅棒周围环境温度、控制硅烷分解温度、抑制均相成核,可以最大程度地减少硅粉量。

硅粉的形成会造成不良影响。如果硅粉沉积在硅棒表面,则会造成硅棒畸形生长,容易产生树枝晶,或者被硅晶体包裹,形成气孔,降低硅棒的机械性能。硅粉若处于硅棒表面,则难以清洗,造成表面被杂质沾污。此外,硅粉具有易燃的特点,容易给生产带来安全隐患。

3.3温度梯度对单位耗电量的影响

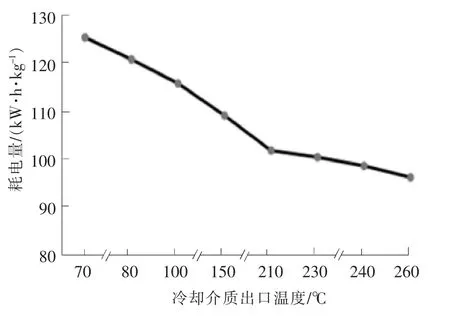

在维持其他参数不变的情况下,改变冷却夹层中介质的进口温度将会对耗电量产生影响。耗电最直观的数据就是总耗电量与硅棒的质量,如图7所示。

图7 冷却介质的不同温度引起的耗电量变化Fig.7 Different power consumption caused by different outlet temperature of cold medium

通过在不同冷却介质温度下单位耗电量的对比可以发现,冷却介质的温度越高单位耗电量就越小。低温的冷却介质会转移更多的热量,从而降低硅棒周围空间的温度,使耗电量增加;高温的冷却介质转移的热量相对较少,但硅棒周围多余的热量如果不能及时转移,就会产生硅粉、树枝晶等情况,影响硅棒的正常生长。因此,通过及时调整冷却介质的温度,既可保证硅棒正常生长,又不至于使硅棒周围空间温度梯度过大而引起电耗增加,从而控制电耗,达到质量和电耗的平衡。

4 结论与展望

本论文主要讨论了采用化学气相沉积工艺中温度场、氢气和硅烷混合气体对多晶硅生长所产生的影响,通过对硅棒表面温度、硅烷流量和进气方式等方面进行改变,研究其对硅烷分解和多晶硅沉积产生的影响。

通过实验发现,硅棒表面温度升高、硅烷流量增加,都能够提高多晶硅的沉积速率,降低单位能耗,对多晶硅的生产起到很好的促进作用。但是,过高的温度也会带来硅粉增加、杂质分解或与高温硅棒反应的几率升高等问题。硅烷流量过大,会造成硅棒表面疏松,影响之后的清洗和使用。气流方式的改进,不仅改善了硅棒外观,也优化了沉积过程。通过降低杂质和改善硅棒外观,使生产的多晶硅棒达到了区熔级的标准,也成功制作了区熔单晶硅。

影响多晶硅沉积的因素是多方面的,既有温度、流量这些显而易见的因素,也有喷嘴、冷却夹层结构这些设备的因素,还有气体、材料中所包含的杂质因素。多晶硅的产量、纯度、外观是这些因素共同作用的结果。

/References:

[1] 梁骏吾.电子级多晶硅的生产工艺[J].中国工程科学,2000,12(2):35-39.LIANG Junwu.The production technology of electronic grade polycrystalline silicon[J].Engineering Science,2000,12(2):35-39.

[2] 樊舜尧,师文林.多晶硅生产技术及发展现状[J].新材料产业,2008(10):22-26.FAN Shunyao,SHI Wenlin.Development status and silicon production technology[J].Advanced Materials Industry,2008 (10):22-26.

[3] 牛晓龙,蔡春立,何凤池,等.国内硅烷法制备电子级区熔用多晶硅的进展[J].河北工业科技,2014,31(5):452-456.NIU Xiaolong,CAI Chunli,HE Fengchi,et al.Research progress of electronic FZ grade polysilicon preparation silanemethod[J].Hebei Journal of Industrial Science and Technology,2014,31(5):452-456.

[4] 侯彦青,谢刚,陶东平,等.太阳能级多晶硅生产工艺[J].材料导报,2010,24(12):31-34.HOU Yanqing,XIE Gang,TAO Dongping,et al.Production technology of solar-grade polycrystalline silicon[J].Materials Review,2010,24(12):31-34.

[5] 肖全松,张纯.硅烷法制备太阳能级多晶硅的工艺[J].江西化工,2011(3):21-25.XIAO Quansong,ZHANG Chun.Technology of silane method to prepare of solar-grade polysilicon[J].Jiangxi Chemical Industry,2011(3):21-25.

[6] 桂子王.硅烷的性质和使用[J].微电子学与计算机,1986(6):54-57.GUI Ziwang.The properties and use of silane[J].Microelectronics &Computer,1986(6):54-57.

[7] 邓丰,唐正林.多晶硅生产技术[M].北京:化学工业出版社,2009.

[8] 陈其国.多晶硅还原沉积优化研究[C]//第十一届中国光伏大会暨展览会会议论文集.南京:东南大学出版社,2010:299-302.

[9] 张会娟.PECVD多晶硅薄膜制备工艺和性能的研究[D].天津:河北工业大学,2010.ZHANG Huijuan.Research of PECVD Polysilicon Thin Film Technique Preparation Technology and Performance[D].Tianjin:Hebei University of Technology,2010.

[10]冯瑞华,马延灿,姜山,等.太阳能级多晶硅制备技术与工艺[J].新材料产业,2007(5):21-24. FENG Ruihua,MA Yancan,JIANG Shan,et al.The preparation technology and process of solar-grade polysilicon[J].New Material Techology,2007(5):21-24.

[11]龙桂花,吴彬,韩松,等.太阳能级多晶硅生产技术发展现状及展望[J].中国有色金属学报,2008,18(E01):386-392.LONG Guihua,WU Bin,HAN Song,et al.Development status and prospect of solar grade silicon production technology[J].The Chinese Journal Nonferous Metals,2008,18(E01):386-392.

[12]梁骏吾.光伏产业面临多晶硅瓶颈及对策[J].科技导报,2006,24(6):5-7.LIANG Junwu.Polycrystalline silicon bottleneck confronting industry and the countermeasures[J].Technology Review,2006,24(6):5-7.

[13]刘英才.纳米硅材料的制备工艺研究及微观结构表征[D].济南:山东大学,2003.LIU Yingcai.Progress in Preparation of Nano-silicon Material and Microstructure Characterization[D].Jinan:Shandong University,2003.

[14]ONISCHUK A A,LEVYKIN A L,STRUNIN V P,et a1.Aerosol formation under heterogeneous/homogeneous thermal decompo-sition of silane:Experiment and numerical modeling [J].J Aerosol Sci,2000,31(8):879-906.

[15]李永青.硅烷法制备多晶硅工艺的探讨[J].河南化工,2010,27(19):28-30.LI Yongqing.Investigation of polysilicon preparation by silane method[J].Henan Chemical Industry,2010,27(19):28-30.

Influence of temperature on the quality of silicon rod in silane thermal decomposition method

SUN Zhonggang,YU Bo

(State Key Laboratory of Photovoltaic Materials and Technology,Yingli Energy(China)Company Limited,Baoding,Hebei 071051,China)

The paper researches the process of producing high pure polycrystalline silicon rod based on silane thermal decomposition in CVD reactor.Theoretically,it researches the thermal decomposition of silane,and the effect of temperature gradient on silicon deposition.Experimentally,from the viewpoint of application,it studies the impact factors on the compactness of polycrystalline silicon rod,energy consumption and silane conversion rate in the producing process.By decreasing impurities and improving the appearance,the polycrystalline silicon rod meets the standard of FZ grade and is also successfully melted to monocrystalline silicon.The paper puts forwards the problems to be optimized in the preparation process,and points out that adopting side indirect air inflow way will facilitate the deposition uniformity and the density.

crystallography;CVD reactor;silane;temperature gradient;surface temperature;polycrystalline silicon

1008-1534(2016)01-0063-05

TQ127.5

A

10.7535/hbgykj.2016yx01012

2015-09-28;

2015-11-03;责任编辑:张士莹

河北省科技支撑计划项目(15214303D)

孙仲刚(1977—),男,河北涞水人,工程师,主要从事晶体硅产品研发、设计方面的工作。

E-mail:zhonggang.sun@yinglisolar.com

孙仲刚,于 波.硅烷热分解方法中温度对硅棒质量的影响[J].河北工业科技,2016,33(1):63-67.

SUN Zhonggang,YU Bo.Influence of temperature on the quality of silicon rod in silane thermal decomposition method[J].Hebei Journal of Industrial Science and Technology,2016,33(1):63-67.