CNG/柴油双燃料发动机天然气喷气驱动的研究*

牛 骁 刘少华 王 维 申立中(昆明理工大学云南省内燃机重点实验室 云南 昆明 650500)

·新能源·

CNG/柴油双燃料发动机天然气喷气驱动的研究*

牛骁刘少华王维申立中

(昆明理工大学云南省内燃机重点实验室云南 昆明650500)

根据CNG/柴油双燃料发动机对天然气的要求,即喷气驱动能定时准确地喷出天然气。以Peak&Hold电流波形为基础,基于英飞凌公司TC1728开发板中的GPTA模块以及DAVE、IDE、UDE 3款编程软件,在某型号柴油机改装成的双燃料发动机上进行带电流反馈的天然气电控系统的开发,并在发动机台架上进行天然气喷气驱动的试验验证。试验结果表明该天然气喷气驱动程序控制波形比较稳定,喷气轨电磁阀能迅速地开启和关闭,电磁阀从完全关闭到完全开启,时间为600 μs,Peak阶段电流能达到3A,Hold阶段电流维持在1A,满足了CNG/柴油双燃料发动机对于喷气驱动的要求。

CNG/柴油双燃料发动机 电控系统 喷气驱动

引言

近年来,随着世界范围内机动车产量和保有量的不断增长,能源危机和环境污染问题日益突出。柴油价格的不断攀升以及越来越苛刻的排放法规的颁布,促使许多动力制造商正寻求使用新的燃料来取代传统燃料,并且积极推广、开发和利用以天然气为主的清洁替代能源。大力开发新型代用燃料发动机,这对于实现节能减排具有重要意义[1-3]。

压缩天然气(CNG)是一种清洁燃料,主要成分为甲烷,化学性质稳定,成分单一,纯度高,易混合均匀;燃烧温度低,利于减少NOχ的排放;辛烷值高,抗爆性好;燃点较高,着火延迟期长,火焰传播速度慢;呈气体状态吸入气缸,容积效率降低[4-5]。

CNG/柴油双燃料发动机是以天然气为主燃料,少量柴油引燃方式工作的发动机。对于CNG/柴油双燃料发动机来说,喷油控制系统和喷气控制系统都是非常重要的,能否合理地控制喷油和喷气对双燃料发动机的性能有很大影响[6-8]。为了合理地控制喷气,需要开发设计出天然气控制系统。在某型号柴油机改装好的双燃料发动机上进行天然气电控系统的开发设计,开发设计是基于英飞凌公司的TC1728开发板以及DAVE、IDE、UDE开发软件完成的。开发完成后在发动机台架上进行天然气喷气驱动的验证。

1 CNG/柴油双燃料发动机电控系统介绍

对于CNG/柴油双燃料发动机来说,它的电控系统由两部分组成:其中一个是原柴油机的电控系统,另外一个是天然气电控系统。双燃料发动机的引燃柴油量由原机的柴油供给系统控制,而天然气的喷气量则需要通过喷气脉宽和喷气时间来确定[9-10],喷气脉宽和喷气时间需要自主开发的天然气电控系统来实现。

1.1TC1728开发板介绍

TC1728开发板是英飞凌公司推出的,是汽车统一处理器大家庭中的一款面向动力总成应用的32位微控制器,具有性能强大,集成度高,功耗低,体积小等优势。它采用TriCore架构,并且内核带有4级流水线。同时,该芯片还集成了多个智能化及相对独立的外围模块,比如MSC、CAN接口等。TC1728开发板有以下几个特征:

1)CPU具有4级流水线;

2)具有单精度浮点运算单元;

3)主频可以达到133MHz;

4)可以在大容量片上内存;

5)具有集成数字信号处理功能;

6)带有3个节点的CAN模块;

7)支持OCDS(片上调试),支持电源管理系统;

8)具有强大的处理能力;

9)具有超高的实时性;

10)具有64位本地存储总线,32位系统外围总线。

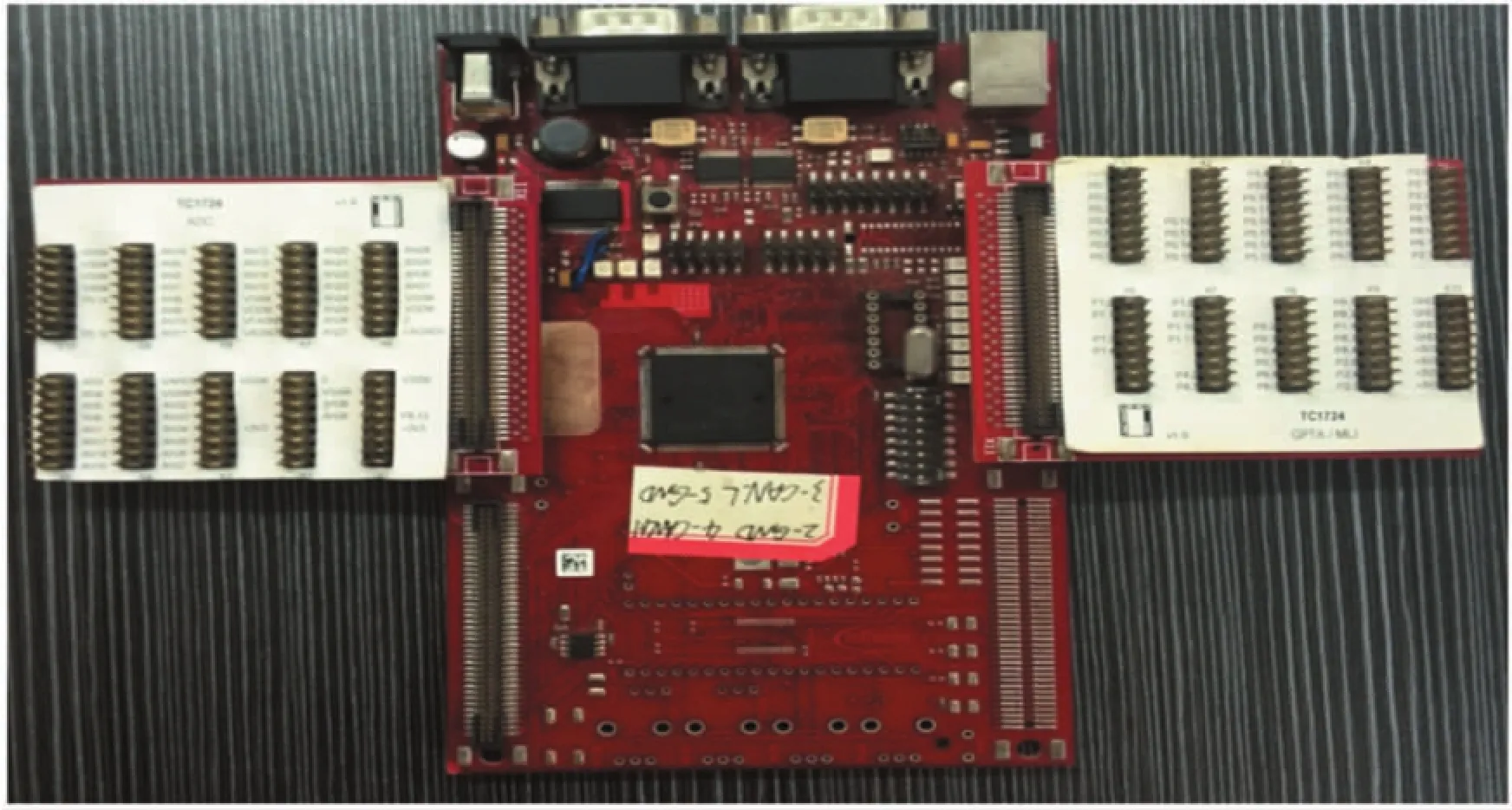

自主开发的天然气喷气驱动主要用到的就是TC1728开发板上的GPTA(定时器)模块,该模块有两个优势:一个是可以快速实现信号的捕获和比较;一个是可以实现复杂信号的控制输出。如图1所示为TC1728开发板。

图1 TC1728开发板

1.2软件开发工具链介绍

自主开发设计的这套喷气驱动需要用到三个软件,分别是代码自动生成软件DAVE、TASKING集成开发环境(IDE)软件、UDE调试仿真器套件。

DAVE是Infineon自己开发的针对所有的MCU的可视化配置工具,主要是通过友好的界面让用户来操作单片机的内部资源,最后自动地产生相应的C代码。

IDE是由澳大利亚的Altium公司开发的工具链,主要的功能是提供MCU及DSP等单片机的汇编和C语言的编译器,附加功能为简单的调试仿真功能。TASKING的运行平台是Windows,是面向工程的集成开发环境,包含了编辑、编译、链接及仿真调试等功能。高版本的TASKING还支持ISO26262功能安全的检查等,特别是能支持Infineon公司的最新一代MCU(AURIX系列三核芯片)。

UDE是德国的pls公司的产品,可以通过DAP 及JTAG等接口和目标板进行连接。其中UDE是仿真器的硬件,UAD是仿真的软件,两者要结合起来使用。UAD套件是通过USB2.0和PC进行连接,在UAD的界面里可以进行对目标板的程序烧写和在线调试,其上传的速度可以高达3.6Mbyte/s。UDE套件还支持跟踪功能,在UAD的环境里可以跟踪所需要的变量,并以图形化显示,也支持Infineon的新一代架构的单片机AURIX等。

2 总体设计

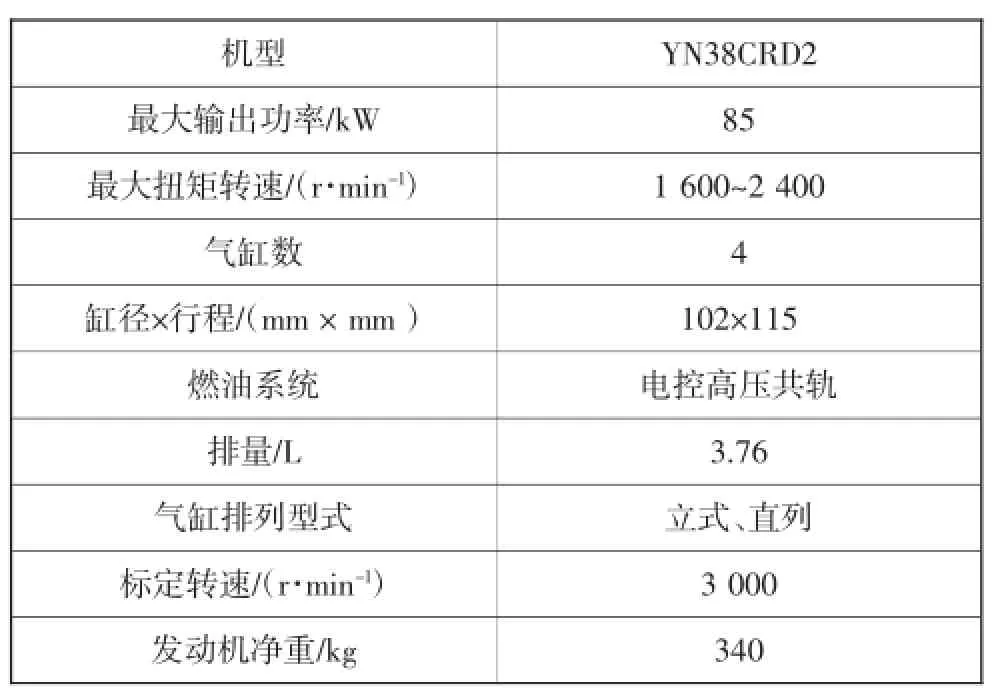

天然气电控系统实时采集发动机相位信号,产生正确的相位识别结果,应用层软件基于正确的判缸结果计算出发动机喷气正时等参数,赋值给底层驱动函数接口,使MCU精确地输出控制信号经过驱动硬件电路使发动机精确的喷气,从而达到试验要求并且保证双燃料发动机正常工作。试验用发动机参数如表1所示。

表1 发动机主要技术参数

2.1硬件设计

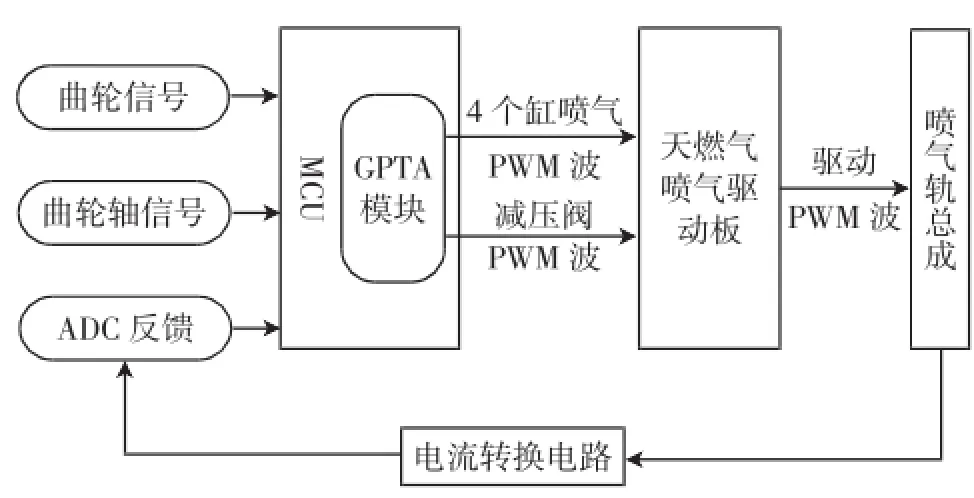

天然气电控系统的硬件设计主要有几部分构成,分别是曲轴及凸轮轴等传感器,TC1728开发板,UDE调试器,天然气驱动板,气轨电磁阀,减压阀等。如图2所示为总体设计图。将发动机曲轴及凸轮轴信号采集出来经过波形整形电路处理后输入到MCU中,通过GPTA及ADC等模块进行处理,然后输出5路控制PWM波,其中有4路分别是气缸的PWM波,另外一路是减压阀PWM波,通过电流转换电路把控制信号的电流转化成一定范围的电压,并经过ADC采集,形成一个闭环控制系统。

图2 总体设计图

2.2软件设计

首先在DAVE软件自动生成MCU的配置C代码,然后在TASKING中进行具体的控制代码的编辑,最后通过编译生成可扩展调试.elf文件,最后通过UDEUAD套装软件把.elf文件烧写到单片机的FLASH中。如图3所示为基于正确的发动机相位识别结果的天然气的喷气定时和喷气脉宽底层软件设计流程图,图4所示为TASKING软件编译环境界面。软件设计的主要目的是根据天然气发动机工作原理配置和操作MCU资源进而按照程序的功能进行模块函数的封装。

图3 天然气喷气的软件设计流程图

图4 TASKING软件编译环境界面

3 天然气喷气驱动验证

双燃料发动机喷气驱动的关键是根据凸轮轴、曲轴传感器采集的信号,基于发动机的相位识别结果在底层进行控制气轨电磁阀喷气定时和喷气脉宽等函数程序接口的封装,ECU应用层控制策略根据发动机的工况算出喷气提前角及喷气脉宽等参数,然后赋值给底层相应的函数程序接口,从而满足了天然气电控系统的要求。

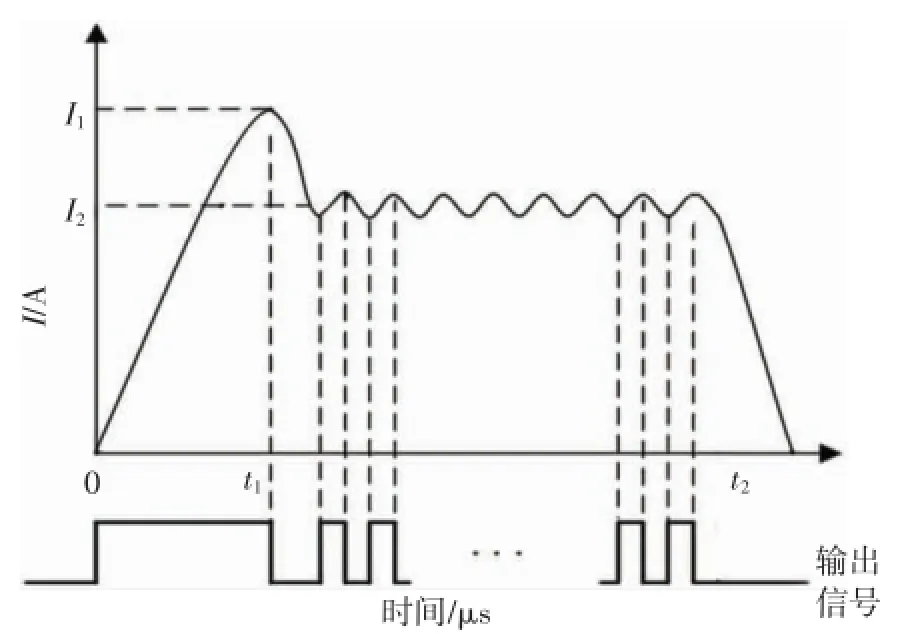

喷气驱动验证试验中,气轨电磁阀理论控制波形如图5所示,波形为peak&hold型,其中peak为开启电磁阀的峰值电流,hold为保持电磁阀开启的维持电流。

图5 气轨电磁阀理论控制波形图

图6 a)为实测喷气轨控制信号与驱动电流波形,包括反馈信号和控制信号,b)为a)局部放大图。示波器上一共有3个通道,分别为CH1通道,它是喷气轨控制信号;CH3通道,它是所有气缸的喷气控制信号的反馈电流;CH4通道,它是其中某一个缸的喷气驱动电流的反馈信号。控制电流需要在电磁阀开启后的t1时刻到峰值I1,之后I1降低到I2进入hold阶段,I1为3A,I2为1A。因此要在UDE的调试环境界面当中进行更改和设定寄存器值。查询寄存器的值进行获取时间并且进行反馈;等到t2时刻时,控制信号结束,这个过程的喷气脉宽即为t2。减压阀的开口大小是通过固定频率的PWM技术来实现的。当合理改变PWM波的占空比时,就是改变减压阀的开口度,从而改变天然气的流量。通过试验图6 a)、b)可以看出,天然气喷气驱动可以正常工作,喷气驱动验证成功,天然气电控系统可以正常喷气。

4 结论

以Peak&Hold电流波形为基础,从硬件设计和软件编译两方面着手,进行带电流反馈的天然气电控系统的开发,结果表明:

1)该天然气喷气驱动程序由硬件和软件相互配合实现,LTC产生喷气PWM波,ADC进行电流反馈。这样做使得软件算法得到了简化,程序的执行效率也得到了提高。

2)采用电流闭关控制技术,调节控制信号PWM波的占空比来维持电压为12V的hold阶段的电流,这样的控制方式比较简单,而且可靠性高,电流能稳定维持。

3)天然气喷气轨电磁阀能迅速地开启和关闭,完全关闭到完全打开,响应时间大约为600μs,这样就满足了喷气过程的实时性要求。

4)实测喷气轨驱动电流反馈信号和理论设计的气轨电磁阀控制波形基本一致,说明达到了设计要求。

图6 实测信号

1李克,杨铁皂,徐斌,等.天然气/柴油双燃料发动机研究现状及发展 [J].河南科技大学学报(自然科学版),2012,2 (1):60-62

2梁昱,周立迎.双燃料发动机技术研究综述[J].贵阳学院学报(自然科学版),2008,3(3):18-23

3高青.天然气/柴油双燃料发动机电控喷气技术研究 [J].汽车工程,2000,22(6):389-392

4徐福水,秦江涛,罗富强,等.CNG-柴油双燃料电控发动机试验研究[J].车用发动机,2012(01):60-62

5朱剑明,彭代勇.世界能源现状与内燃机的发展机遇[J].内燃机工程,2011(2):80-84

6彭育辉,林腾飞,孙太平,等.车用发动机柴油天然气双燃料改装研究综述[J].节能技术,2014(05):461-464

7徐利娜.CNG/汽油两用燃料汽车的改装设计 [D].保定:河北农业大学,2008

8O.M.I.Nwafor.Effect of advanced injection timing on emission characteristics of diesel engine running on natural gas[J]. Renewable Energy,2007(32):2361-2368

9Evans R L,Goharian F,Hill P G.The performance of a spark ignition engine fuelled with natural gas and gasoline[C].SAE Paper 840234

10Sahoo B B,Sahoo N,Saha U K,et al.Effect of engine parameters and type of gaseous fuel on the performance of dual-fuel gas-diesel engines-A critical review[J].Renewable and Sustainable Energy Reviews,2009(13):1151-1184

CNG/Diesel Dual Fuel Engine Natural Gas Jet-Driven Research

Niu Xiao,Liu Shaohua,Wang Wei,Shen Lizhong

Yunnan Key Laboratory of IC Engine,Kunming University of Science and Technology (Kunming,Yunnan,650500,China)

CNG/diesel dual fuel engine requires accurate jet ejection timing of jet driven for natural gas. Based on Peak&Hold current waveform,via GPTA modules on Infineon's TC1728 development boards and DAVE,IDE and UDE programming software,a current feedback NG electric control system was developed on a dual-fuel engine converted from a diesel engine.Experimental verification of natural gas powered jet engine was carried out on bench.The test results show that the gas jet driver control waveform is relatively stable,jet-rail solenoid valve can be quickly opened and closed,the time of solenoid valve from fully closed to fully open is 600 μs,Peak phase current can reach 3A,Hold phase current is maintained at 1A,thus meet the requirements of CNG/diesel dual fuel engine for the jet-driven.

CNG/diesel dual fuel engine,Electronic control system,Jet driven

TK421+.42

A

2095-8234(2016)01-0047-05

昆明理工大学引进人才基金项目(KKSY201402113)。

牛骁(1990-),男,硕士研究生,主要研究方向为代用燃料技术。

2015-11-06)