连续式干法造粒工艺及颗粒优化技术的研究*

阎蛇民 陶晓文 成智文 胡小敏

(咸阳陶瓷研究设计院 陕西 咸阳 712000)

连续式干法造粒工艺及颗粒优化技术的研究*

阎蛇民陶晓文成智文胡小敏

(咸阳陶瓷研究设计院陕西 咸阳712000)

通过对连续式干法造粒机组不断的实践,实现了在负压条件下形成闭环连续式生产,产品颗粒具有成球率高,颗粒级配合理、无残存硬颗粒。分析了新型干法造粒的成球机理,着重探讨了新型连续式干法造粒工艺参数与成粒质量的关系,对造粒机等关键设备工艺控制提出了新的思路。

干法造粒短流程流动性

干法制粉工艺是未来建筑陶瓷生产的技术典范。目前国内大型墙地砖自动化生产线均采用喷雾干燥湿法制粉工艺:配方原料经湿法球磨达到一定细度后入均化泥浆池,经压力式喷雾干燥塔喷雾造粒,制成空心球粒。采用湿法制粉工艺技术制备的粉料可满足大吨位自动压机的要求,可生产出高质量、高档次的产品,但该工艺一次性投资较大、能耗高。国内近年来相继开发了不少干法生产机组,试图缩短与湿法喷雾制粉工艺研究上的差距,但由于采用落后的强力搅拌造粒法,致使造粒粉硬颗粒太多,压制后产品表面“爆裂纹”较多而难以推广应用。笔者结合对新型连续式干法造粒机组开发和调试,初步探讨了干法造粒的成球机理,探索出在生产过程中工艺参数对造粒质量的影响因子。彻底解决了现有干法造粒机组生产出的造粒粉质过硬、压制表面不光滑及产量小、造粒机无法连续式生产等缺陷。

1 实验过程

制粒机组包括粉料增湿工段、连续式颗粒整粒工段及粒子烘干工段,具体工艺过程见图1。从前端均化料仓取配方料80 t,经送粉风机及给料机送入增湿仓进行充分雾化,与此同时按比例逆向喷入雾化水,粉料与水接触团聚成粗粒子,而后从增湿仓底部进入整粒工段,控制整粒机的电机转速及负压,粒子在盘中旋转,挤压,搓合最终成圆球度较好,硬度合适的造粒粉。经优化电机转速、风机负压等参数,可制成符合压制级配的实心造粒粉,台时产量为6~10 t/h。测试粉料的颗粒级配、含水量、流动性及粉料容重,最终将造粒粉压制成500 mm×500 mm的仿古砖并测试其烧成收缩及外观性能等。

图1 干法工艺流程图

2 实验结果讨论

2.1粉料增湿水量对干法制粉成球质量的影响

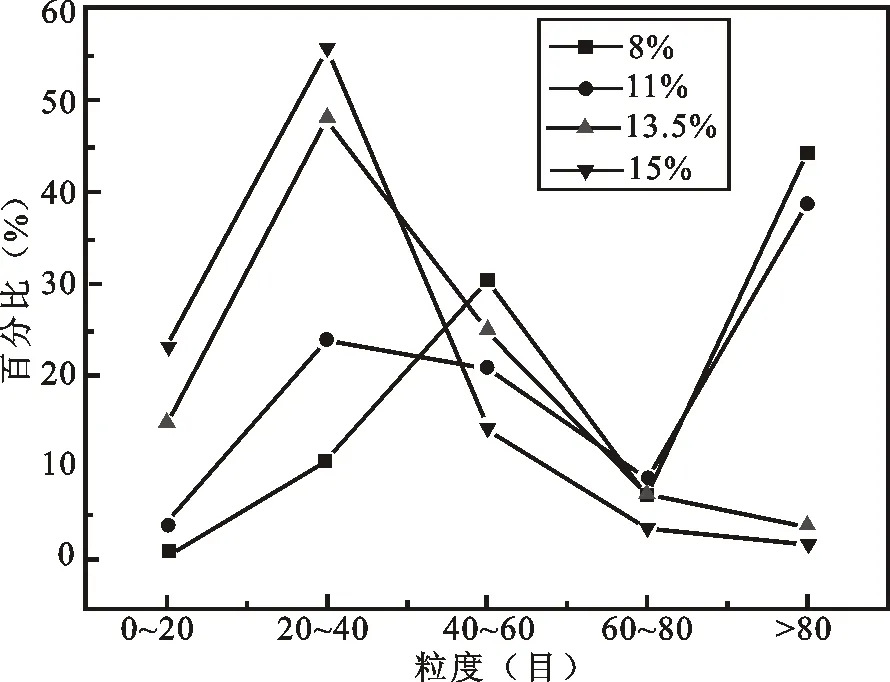

干法造粒本身是一种过湿造粒的过程,图2和表1分别说明了不同水分含量条件下对造粒成球质量的影响,当粉料增湿水量小于8%时,则未成球细粉(≤80目)超过44%,成球率极低;随着增湿水分的提高,中颗粒(30~80目)显著增多,成球率提高,成球粒子圆球度也明显改善。另外,从表1可以看出,粒度在60~80目时随增湿水量的增加变化不大,但细颗粒随水含量增加显著减小;当增湿水>15.0%时,大颗粒增加显著,并且粘壁,不利于机组正常工作,综合各种因素,确定增湿在13.5%时,成球质量最佳,30~80目颗粒成球率最高。从以上实验数据可知,增湿水对成球质量影响极大,粉料在增湿塔内自上而下高速离心雾化,增湿水在一定压力下经雾化后逆向与粉料颗粒接触增湿;水量越大,颗粒增湿后形成母核的几率会大大增加,颗粒之间碰撞形成“液桥”,进而团聚,在重力作用下,坠落在增湿塔底部。

表1 不同水分含量对颗粒大小的影响

图2 增湿水含量对颗粒大小的影响

2.2雾化水压力对干法制粉成球质量的影响

表2 不同水压对颗粒大小分布的影响

干法制粉关注的是20~80目成球颗粒的累计量,可简单的用有效成球率表示(有效成球率=20~80目筛分累计量/总量),雾化压力对颗料组成影响极大。

从表2可以看出,当雾化压力为0.4 MPa时,成球率只有48%;而当雾化压力达到0.8 MPa时,成球率最大为78.95%;但雾化压力超过1.0 MPa时,有效成球率反而减小。这主要是因为在增湿塔内,水压越大,雾化半径就越大,粉料能得到充分润湿,当雾化压力过量后,水的雾化半径超过粉料离心雾化半径,造成粉料粘壁及20目以上无效大颗粒过多,因此水压不能过大,雾化喷头标准压力在85%为宜。

2.3整粒机转速对干法制粉成球质量的影响

干法造粒机组为两步式造粒:粉料在增湿塔内为一次造粒;在整粒机内为二次造粒。粉料在增湿塔内经增湿、碰撞、成核、团聚形成的一次造粒粉,颗粒直径小、松散、强度低,必须在整粒机组内离心强化,并提高粒子圆球度和表面光滑度,部分小粒子在整粒机内经粘合,挤压变成大颗粒;当二次造粒粉的尺寸及圆球度达到试验要求后,在离心力的作用下,会沿离心盘切线方向自动甩出,从而完成二次造粒。因此离心盘转速的大小也直接影响着颗粒分布,转速大,离心力大,小颗粒多;而当离心盘转速小时,离心力较小,离心强化时间长,会造成大颗粒增多,造粒粉因离心强化过大从而导致粒子坚硬,不利于墙地砖坯体压形。

表3 粒子级配及相关性能参数

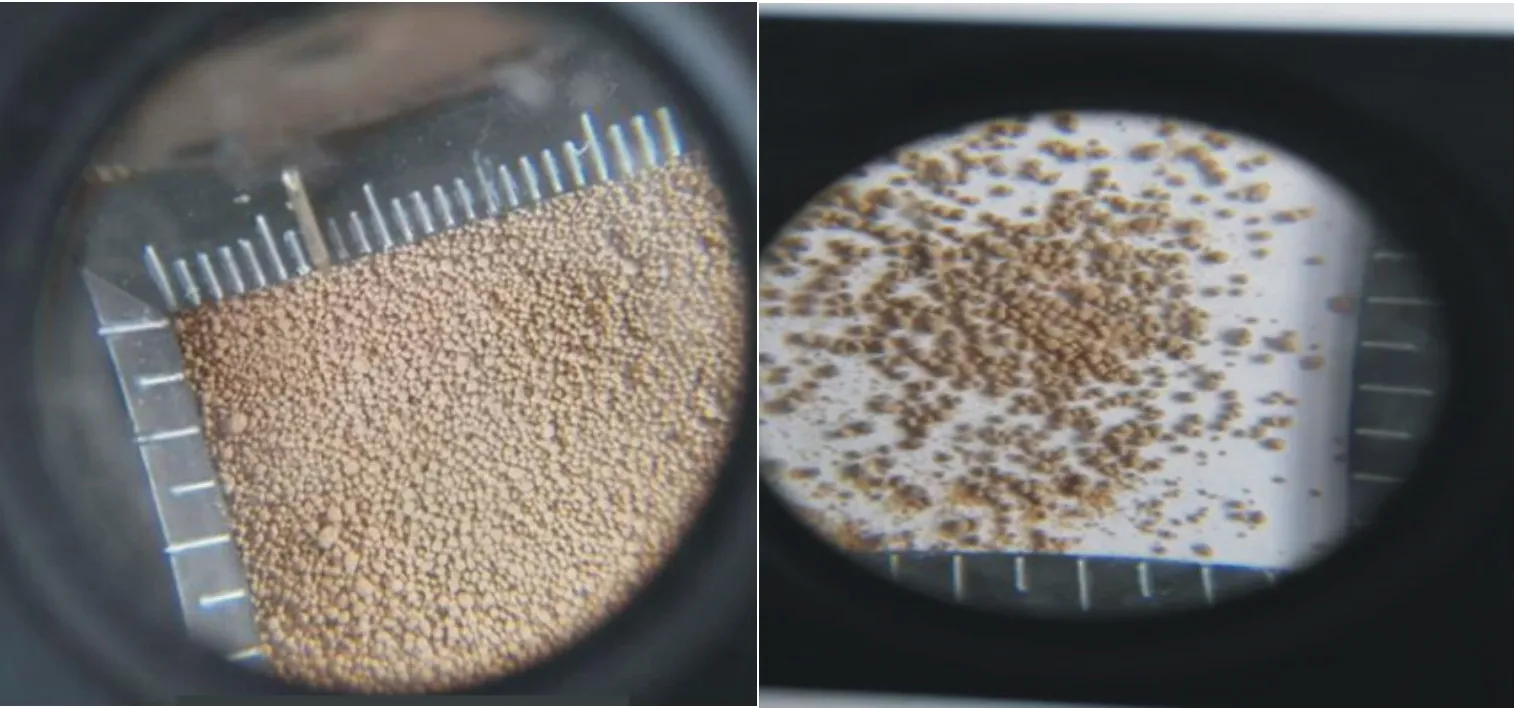

经实验研究,离心盘设计成特珠结构,其转速在200转/min左右为宜。表3为200转/min时最佳颗粒分布,图3为颗料在40倍放大镜下的造粒粉表观图。

图3 干法粒子在放大镜下表观图(40×)

2.4连续式干法造粒工艺成球原理的探讨

连续式干法造料机组成球机理主要是增湿成核,离心强化。从工艺上可分为两次造粒,一次造粒在增湿塔内完成;二次造粒在整粒机组上完成。对于仿古砖配方料,当物料润湿度达到最大结合水时,理论上粉料就开始成球,粉料表面在毛细管力作用下,使相互碰撞的颗粒聚集形成母核,粉料雾化力越大,颗粒单位时间内碰撞的机率越高,当母核增长到一定尺寸后,其重力大于浮力,颗粒则在重力作用下坠入离心盘上从而完成一次造粒。在离心盘的作用下,一次造粒的颗粒由于直径小、松散、强度低,必须在整粒机组内经离心盘离心强化,以提高粒子园度和表面光滑度,部分小离子在整粒机内经粘合,挤压变成大颗粒,当二次造粒粉的尺寸及圆度达到本试验要求后,在离心力的作用下,会沿离心盘切线方向自动甩出,从而完成二次造粒。

影响成球的因素主要有以下几个方面:

1)配方料的粘土含量越高,粉料的亲水性越好,毛细粘接力就越大,增湿造粒的成球性就越好。

2)增湿水量的大小及雾化压力对成球性影响也很大,水量增大颗粒之间粘接力加大,易于成球,雾化压力大,则雾化半径增大,细粉能更好地润湿,成球率提高。但过多的水量容易产生大颗粒,很容易使母球粘壁,从而堵塞设备。

3)原料细度越细,则颗粒之间排列越紧密,毛细粘接力越强,球体强度越高。

4)离心盘转速越大,则20~100目的颗粒分布越集中,有效成球率越高,实际生产中可合理调整离心盘转速及出料高度。

5)系统负压对成球质量的影响也不可忽视,负压过大,细粉容易被抽走,会造成离心盘二次造粒失效,球体在离心盘中因尺寸增长缓慢而徘徊时间过长,生产效率低下,同时也增加末端旋风收尘器的负荷。

3 结论

由于采用机电一体化对各参数实行动态控制,实现了机组内的闭环自动化控制。雾化后的细粉料与雾化水在增湿塔体内均匀增湿形成颗粒核,颗粒核在离心盘的作用下,颗粒间相互剧烈碰撞、摩擦、挤压滚大,使颗粒强度增加,颗粒核连续往复,离心强化后自动甩出,颗粒强度适中、无硬颗粒且表面光滑、圆球度好。本机组可连续生产,产量高(台产量6~10 t/h),颗粒粒径可调,可满足大型墙地砖短流程生产需求。

1陶晓文.陶瓷墙地砖干法制粉工艺技术的研究[J].全国性科技核心期刊——陶瓷,1996(2):11~15

2翟富勤,李成波.增湿造粒机结构改进与工艺参数调整[J].全国性科技核心期刊——陶瓷,1999(2):30~33

3蔡祖光.陶瓷墙地砖的干法制粉生产技术[J].全国性科技核心期刊——陶瓷,2003(5):30~31

4于世超,李辉.两种不同工艺制备陶瓷砖坯体粉料的物理性能[J].硅酸盐通报,2013(5):961~964

阎蛇民(1965-),本科,教授级高级工程师;主要从事工业陶瓷的研究。

TQ174

A

1002-2872(2016)02-0027-03

*国家支撑计划项目,项目名称:陶瓷砖新型干法短流程工艺关键技术与示范(项目编号:2013BAF09B02)。