浅谈泵站技术改造原位下沉施工方案

吴太原

浅谈泵站技术改造原位下沉施工方案

吴太原

一、基本情况

五河县城南泵站位于该县城南新区,建于2008年,当年是按照城南园区6.0km2的高排区排水条件设计的,为湿室型轴流泵站,其下部为钢筋混凝土结构泵室,上部为框架结构厂房;泵站装机4台共800kW。受城南新区建设影响,城南泵站排水范围发生变化,原高排格局已被打破。为满足排水区低水位时的抽排要求,需要对该站进行技术改造。

二、技术改造方案的选择

就城南泵站而言,本次技术改造主要的任务就是解决城南泵站在低水位时的抽排问题。根据经验,如无法通过其他技术手段降低水泵安装和泵室底板高程,就只能选择拆除重建。因泵站建设年代较近,原泵站土建结构和设备状况良好,且拆除重建方案建设工期较长,显然拆除重建是极不经济的,社会影响也较大。

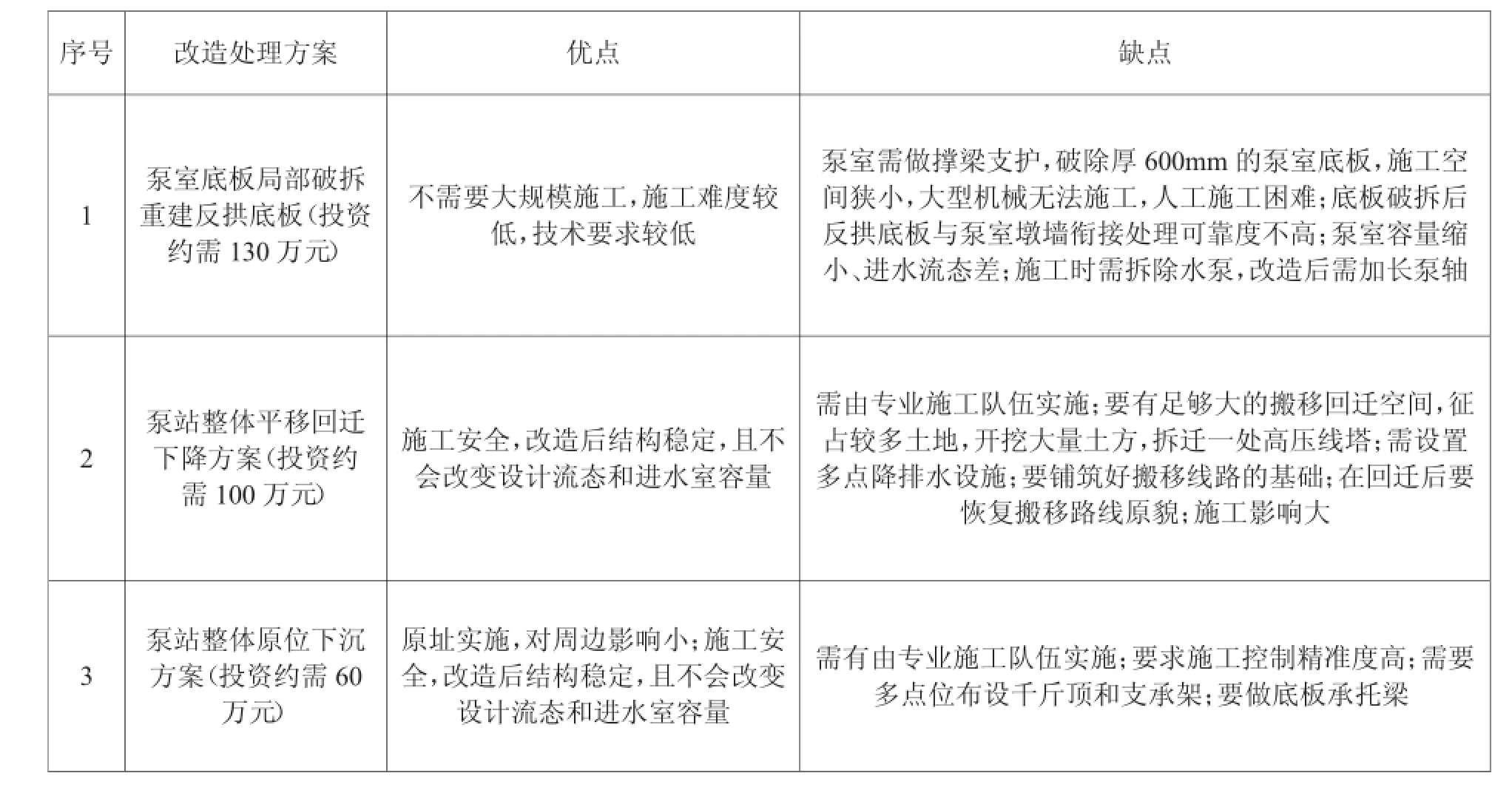

根据泵站排区的地形和汇排水情况,经复核验算,需要将现状泵站的水泵安装高度降低1m方能满足使用要求。由于水泵进水口安装高度距离底板仅有685mm,按规范要求和实际情况,在泵室底板无法下降的情况下,水泵安装高程再无下降可能。通过技术分析,可以降低该站底板高程的有局部破拆重建反拱底板、泵站整体平移回迁和泵站原位下沉三种方案。方案的优缺点比较见表1。

由于整体下沉方案是在原址上实施,不用拆除和重新安装机泵,对周边影响小,施工安全,改造后结构稳定,不会改变设计流态和进水室容量,且投资相对较小;泵室为钢筋混凝土结构,且地基承载较高,为泵站整体下沉创造了条件。经综合比较选择泵站整体下沉方案。

三、泵站整体下沉的施工难点分析

(1)泵房基础埋藏深,在自然水面以下4m左右;距离堤坝近,受外河高水位影响大,地下水位高;(2)泵站整体下降高度1.0m,机械无法作业,人工挖掏土方作业困难;(3)泵房整体下沉时要保证垂直下降、整体平稳、安全可靠,下沉后要保证泵房基础稳固、机泵轴心铅直;(4)在狭小的空间里施工钢筋混凝土支承平台较为困难;(5)顶升时需找出设备重心点才能精确定位千斤顶布设位置,以保证下沉的安全可靠性。(6)实施过程中泵室段与压力水箱间衔接处理。

四、整体下沉方案及工作思路

结合现状实际情况,基本工作思路为:(1)研究原泵站竣工图纸和工程实体,分析计算泵房重量,找出泵房重心点和结构受力点位置,科学精确地定位布设千斤顶和安置支承物;(2)现场测量泵房各部位高程,精确绘制泵房现状平面图,并于周边设置固定控制点;筑内河围堰,抽排泵室及前池明水;(3)拆除泵房周围土方;(4)沿泵房周围布置井点降水,营造相对干燥的施工环境;(5)沿着5个墩墙下部人工掏挖甬道,做钢筋混凝土反力支承基础;(6)根据分析计算结果,布设千斤顶安放位置;(7)荷载托换和下沉,复核下沉高度和平整度及位移情况,调整修正;(8)混凝土填充底板下部空隙。

五、泵站整体下沉的具体措施

该泵站泵室为钢筋混凝土整体结构,其下地基承载力较高(达210kPa),为泵站整体下沉创造了条件。整体下沉具体技术措施如下:

(1)剥离泵室与周边的连系后,首先采用挖机开挖泵室周边土方,至底板基面以上2.0m高度时留置一个2m宽平台以备布置井点降水,待开挖到现状基础底面高度时停止机械开挖,改用人工掏挖,直至挖到计划下沉面以下0.5m。

(2)沿泵房周围的开挖预留平台上布置井点降水,井点管间距1m、管长6m,在施工期间采用2台离心式水泵不间断抽排,以降低基坑地下水位,营造相对干燥的施工环境。

(3)于泵室底板顺水流方向的5个墩墙下面先后人工掏挖5条甬道。首先从中墩③前后侧相向人工掏挖底宽1.5m、高1m和纵深2.5m的甬洞,清基后浇筑混凝土垫层和长2.5m的C30钢筋混凝土支承基础,达设计强度后安装混凝土预制块和千斤顶,千斤顶高度不足部分采用钢支承和钢板衬垫;在中墩③已做的新基础未达到设计强度时,为加快工程进度,其间可对边墩①和⑤从前后侧相向掏挖同样规格的甬洞,并浇筑基础,为保证稳定性,在边墩的外侧用钢管支撑加厚钢板顶托,待达设计强度后改用新基础并列安装混凝土预制块和千斤顶;然后掏挖中墩②和④下土方并浇筑基础和安装顶托;之后施工墩墙中下部;在完成5条甬道基础施工和顶托支承后,清尽泵房底板下的所有土方和杂物。

(4)千斤顶布置:本次需下沉建筑物总重量经复核计算为874t,按5个墩墙下设置5条南北向反力基础为支承计算,3个中墩承载偏大,约为190t左右,两个边墩承载约为152t;中墩线荷截达22t/m左右,若每个墩墙下布置5处千斤顶,新做支承基础宽1.5m,则单处下沉压力近15MPa。考虑到荷载分布的不均匀问题,两个边墩下分别布置7台、3个中墩下分别布置10台100t行程130mm千斤顶,千斤顶高度为30cm,共使用44台千斤顶。并列下沉托换使用混凝土预制垫块,托换点不得低于千斤顶数量。安装下沉顶升设备及临时托换块时注意垂直度、水平对正,千斤顶顶端必须垫衬钢板,被顶工件面需平整。完成上述工作后,即可缓慢下沉。

表1 泵室底板下沉方案比选

六、动态下沉

1.称重和试下沉顶升

利用液压加压读出设备支架单点的荷载,如每台千斤顶荷载不相同就要给它们使用不同的压力。为了保证多点顶负荷一致,在下沉顶升设备之前,首先要让多顶均匀接触工件,并以多顶均匀接触工件的这一点作为多顶运行的基准,为此,安装中要有一个受力平衡贴合功能。为保证顶升过程按要求进行,在顶升前应测定每个顶升点处的实际荷载。

称重时依据计算顶升荷载,采用逐级加载的方式进行,在一定的顶升高度内(1~10mm),通过反复调整各组的油压,可以设定一组顶升油压值,使每个顶点的顶升压力与其上部荷载基本平衡。为观察顶升处是否脱离,可用百分表测定其行程。将每点的实测值与理论计算值比较,计算其差异量,由液压工程师和结构工程师共同分析原因,最终确定该点实测值能否作为顶升时的基准值。如差异较大,将作相应调整。为了观察和考核整个顶升施工系统的工作状态以及对称重结果的校核,在正式顶升之前,应进行试顶升,试顶升高度10mm。试顶升结束后,提供整体姿态、结构位移等情况,为正式顶升提供依据。

2.正式下沉

试顶升后,观察若无问题,便进行正式顶升。正式顶升时,须对整个顶升过程认真作好记录。先按预设荷载进行加载和顶升;及时跟进各个观察点反映测量情况;各个测量点反映的测量数据应及时汇交现场指挥中心,比较实测数据与理论数据的差异,分析研究数据偏差原因,并及时进行调整;科学调整后,有针对性地决策下一步操作。

3.顶升注意事项

(1)下沉过程中要求各方密切配合,做好记录,并指定专人观察整个系统的工作情况,若有异常,直接通知指挥控制中心;结构顶升空间内不得有障碍物。

(2)整个下沉过程应观察位移传感器的顶升位置,当任何一缸的压力误差大于5%,控制系统要立即关闭液控单向阀,以确保建筑物安全。

(3)下沉完成后,对计算机显示的各油缸的位移和千斤顶的压力情况进行整理分析,如有异常要及时处理。并测量各标高观测点的标高值,计算各观测点的抬升高度,检查建筑物倾斜度,作为工程竣工验收资料。

七、就位对接处理

整体下沉顶升工作完成,关掉所有千斤顶下腔截止阀,并检查千斤顶液压油有无渗漏和缸体的爆裂,所有检查项目结束。利用预制好的混凝土块面做临时支撑,并保持垂直,上下水平度有误差可以使用不同厚度的钢板垫实,保证建筑物水平,确保机械组平稳下落。拆掉所有顶升设备后,要保证临时支撑稳固;于泵室底板上部钻孔,并在底板外围立模,通过钻孔向底板下部浇灌C30混凝土,充实整个底板。

八、泵站整体下沉的评价

城南泵站技术改造工程已按设计要求完工,到了设计使用要求,现泵站运行状况良好。城南泵站采取整体下沉处理方案,泵室原位下沉投资不到60万元,施工期仅2个月,而且施工安全可靠、耗费材料少。该技术可在类似泵站技术改造工程中借鉴推广■

(作者单位:安徽省五河县水利局233300)