立式潜水泵装置内部流动和性能预测

周庆连 朱峰雷 王晶晶(连云港市水利规划设计院有限公司 连云港 222000 上海市城市建设设计研究总院 上海 200120河北大地建设科技有限公司 上海 200120)

立式潜水泵装置内部流动和性能预测

周庆连朱峰雷王晶晶

(连云港市水利规划设计院有限公司连云港222000上海市城市建设设计研究总院上海200120河北大地建设科技有限公司上海200120)

本文基于CFD技术,针对箱涵式双向流道泵装置的水力性能,分析了进水流道进水喇叭管下方有、无导流墩及增加消涡栅对泵装置性能的影响;分析了在出水流道中增加中隔墩及该装置进出水型式在单向流道泵装置中的水力性能。

双向流道立式潜水泵泵装置内部流动数值模拟

目前,潜水轴流泵通常用于单向和卧式泵装置,用于双向流道泵装置不多,国内外对双向流道潜水轴流泵装置优化水力特性的研究还很少,所以对此类型泵装置的水力性能状况的了解还不够全面。因此,对此型式的泵装置进行深入研究,以提高双向流道潜水轴流泵装置的效率性能,更好地应用到泵站工程实际中。

1 建模及网格划分

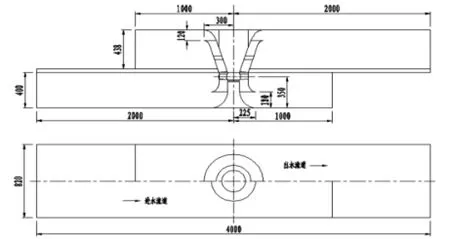

涵洞式双向流道立式潜水轴流泵装置单线图如图1所示,由进水流道、出水流道、叶轮、导叶等几部分组成,数值模拟的三维实体建模以此为基础进行。模型泵直径300mm,转速为1250r/min,导叶采用扩散导叶。

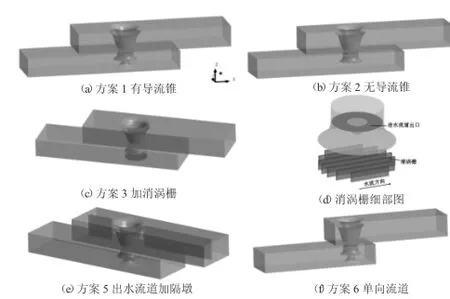

本文利用ANSYS DM对进、出水流道部分进行三维建模。图2(a)~(f)为不同方案泵装置模型三维实体模型图。有导流锥且扩散导叶叶片数为7片的为方案1,无导流锥为方案2,无导流锥但增加消涡栅的为方案3,有导流锥且扩散导叶叶片数为5片的为方案4,出水流道加隔墩为方案5,单向流道为方案6。

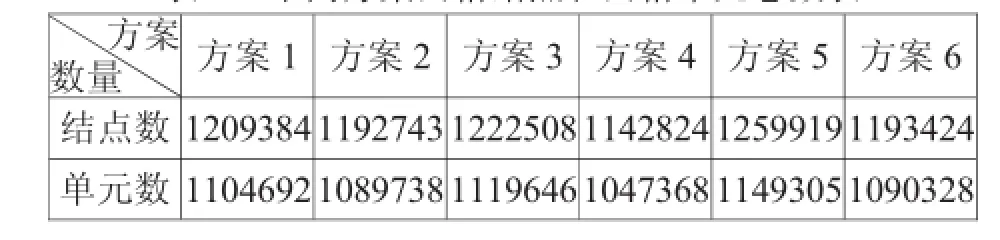

本文采用ICEMCFD分块划分进、出水流道部分的网格,采用结构化网格类型,由于进出水室的结构形状比较复杂,所以加密了这部分的网格。各个方案网格结点和网格单元总数见表1。

2 进水流道消涡措施对泵装置性能的影响

已建成的双向流道立式轴流泵泵站中,通常在进水流道内进水喇叭管下方存在一些漩涡,可能会引发机组的振动,严重时影响水泵机组的正常运行;还会使进水流道出口流速分布均匀度下降,降低泵装置整体性能和效率。因此,需要在进水流道内采取一些防涡、消涡的措施。本文采取的曲线型导流墩在工程实际中能够得到不错的导流消涡结果,应用比较广泛。另外尝试在喇叭管正下方增加具有一定高度、顺水流方向并行排列的一组消涡栅。比较有、无导流墩以及增加消涡栅情况下对泵装置性能的影响和彼此的优劣之处。

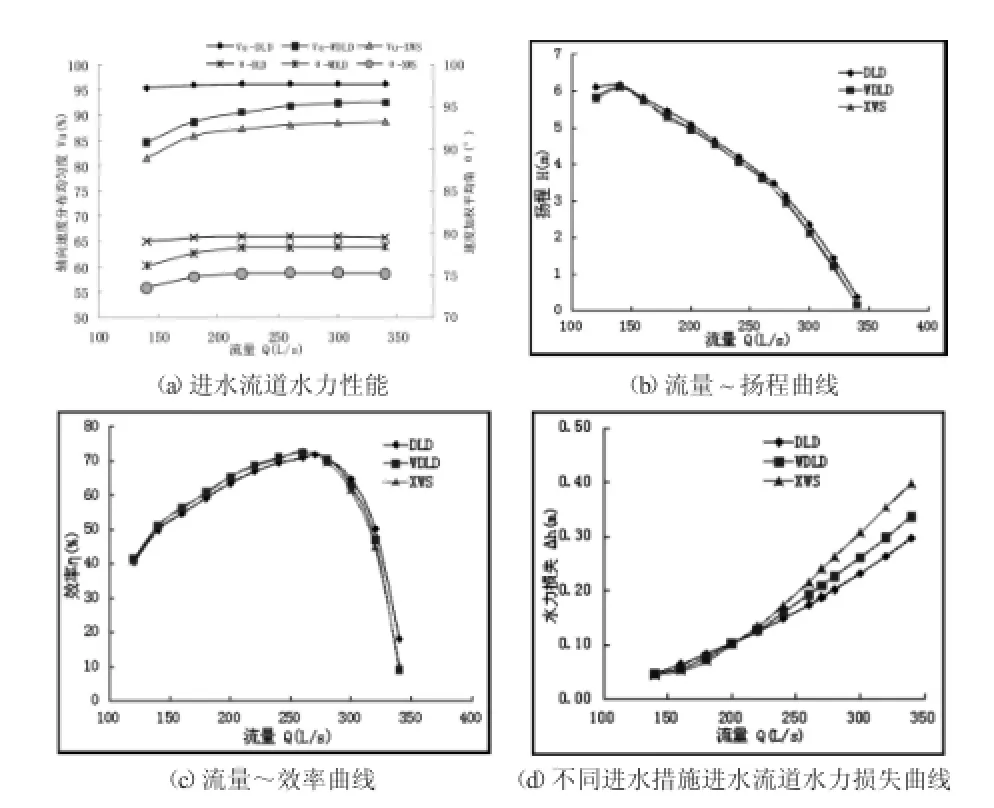

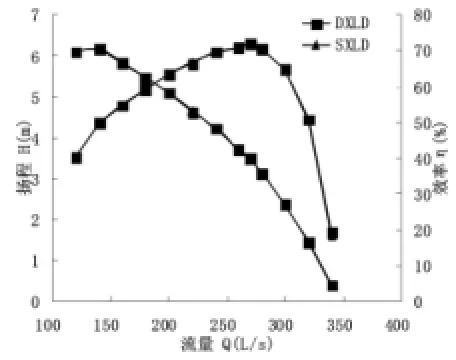

方案1、2、3的数值模拟计算结果见图3。

计算结果显示,该装置的流量~扬程曲线、流量~效率曲线的基本趋势未发生明显的改变:无导流锥的方案2和加消涡栅的方案3的扬程、效率曲线基本重合;方案1的扬程在相同流量下略高于其他两种方案,平均约高出0.15m;方案1的效率在小于最优工况流量时略低于其他两种方案,大于最优工况流量时则相反;方案1的最优工况点流量为270L/s,最高效率为71.81%;方案2的最优工况点流量为260L/s,最高效率为72.37%;方案3的最优工况点流量为260L/s,最高效率为72.79%。

总的来说,3种方案的装置效率相差不是很大,设置导流消涡措施的主要目的是消除或者尽量减少进水喇叭管下方的漩涡,保证水泵机组安全稳定运行。

3 导叶叶片数不同对泵装置性能的影响

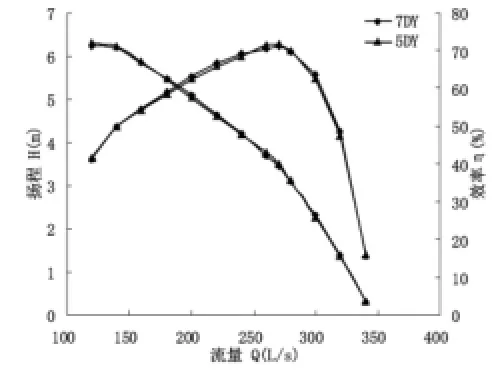

本节比较双向流道立式潜水泵装置中导叶叶片数分别为方案1取7片和方案4取5片,泵装置的其他部分都相同的两种情况下的不同,根据比较结果选择合理的导叶叶片数。泵装置计算结果见图4、图5。

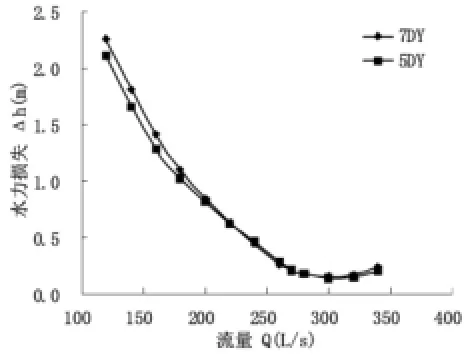

通过数值计算得到方案1、方案4的泵装置外特性曲线,如图4所示。计算结果表明导叶叶片数对装置的性能有一定的影响。导叶体的流量~水力损失曲线,如图5所示,随着流量的增加,导叶体内的水力损失反而减小,说明小流量工况下从叶轮出来的水流环量比大流量时的要大,水流经过导叶的调整损失的能量也就大,因此水力损失随着流量增大呈现减小的趋势。在同一流量下7DY水力损失总体来说比5DY大,7DY和5DY都在流量为270L/s时达到最高效率点,最高效率分别为71.25%、71.62%,对应扬程分别为3.45m、3.49m,由计算结果可知,导叶叶片数相对较少时,泵装置的水力性能要好,因此在实际工程中,导叶叶片的数量不应过多。

图1 双向流道立式潜水轴流泵装置单线图

图2 不同方案泵装置模型三维实体模型图

表1 不同方案网格结点和网格单元总数表

4 出水流道加隔墩对泵装置性能的影响

在对双向流道立式潜水轴流泵装置的数值模拟计算过程中发现出水流道的流态比较紊乱,本文拟在出水流道主水流侧及盲端侧都加上一定厚度的中隔墩,通过数值计算考察此措施能否改善出水流态。

通过数值模拟计算发现加隔墩时出水流道的流态与不加隔墩时基本相同,甚至由于出水流道过流面积被隔墩压缩,流态还要比不加隔墩时差一些,水流旋转更加明显,由此说明出水流道加隔墩对出水流态的改善没有显著效果。

出水流道有、无隔墩泵装置外特性曲线如图6所示,由于隔墩增加了出水流道的水力损失,加隔墩装置的扬程、效率都略低于不加隔墩的装置,计算结果表明箱涵式双向流道出水流道加隔墩不能改善出水流道的流态,反而降低了装置效率。但是在工程实际中出水流道跨度较大时,可以通过在出水流道设置隔墩来可以改善流道的受力情况,保证泵装置的稳定性要求,还可以利用隔墩设置门槽。大多数情况下设置隔墩只是为了改善流道的受力条件,箱涵式出水流道设置隔墩除了可以改善结构受力条件外,还可利用隔墩将工作闸门及事故闸门分为两块。因结构稳定要求而必须设置隔墩时,隔墩长度要尽量短一些。

5 单向流道与双向流道的比较

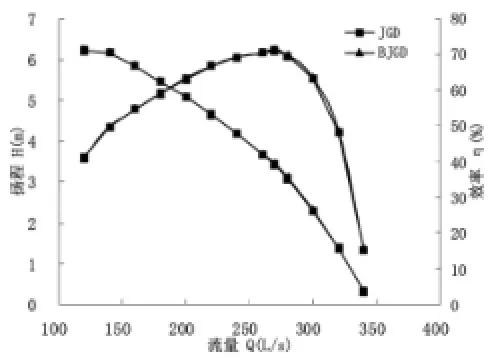

根据前文对双向流道立式潜水轴流泵装置的内部流动水力性能的预测,该装置的最高效率达到了71%以上,所以考虑能否将此进出水型式用于方案6单向进出水流道的情况,在其他尺寸不变的情况下,将进出水流道的盲端分别缩短一定距离得到单向流道的三维模型。数值模拟计算结果如图7所示。

由数值模拟计算结果可以看出单向流道泵装置内部流态与双向流道的流态相差无几,进、出水流道的主流区水流都较为平顺,说明盲端的长短对装置内的流态影响甚微。在流量为270 L/s时泵装置达到最高效率点,最高效率为71.5%,比双向流道的泵装置最高效率高出0.25个百分点,这也说明了在双向流道的泵装置盲端损失的能量很少。所以该流道型式具有不错的工程实用价值,在有同类要求的单向流道泵站选型时可以作为一种参考选型。

图3 不同进水措施泵装置外特性曲线图

图4 不同导叶叶片数泵装置外特性曲线图

图5 导叶体流量~水力损失曲线图

图6 出水流道有、无隔墩泵装置外特性曲线图

图7 单、双向流道泵装置外特性曲线比较图

6 结语

本文对双向立式轴流泵站的进出水流道进行三维紊流数值模拟,通过CFD流体计算软件,采用标准紊流模型对泵装置内部流动和性能进行了预测。揭示了整个泵装置内三维流动特性,预测了装置外特性。比较了泵装置模型的数值模拟结果,分析进水流道进水喇叭管下方的不同防涡、消涡型式、导叶叶片数不同以及出水流道有无隔墩对泵装置整体水力性能的影响,研究成果对今后的设计具有一定的参考价值■

(专栏编辑:顾梅)