催化分馏塔顶循泵周期性抽空原因及处理措施

周海峰,丁鹏飞 ,徐金文 ,王军民

(中国化工·正和集团股份有限公司, 山东 广饶 257342)

催化分馏塔顶循泵周期性抽空原因及处理措施

周海峰,丁鹏飞 ,徐金文 ,王军民

(中国化工·正和集团股份有限公司, 山东 广饶 257342)

催化装置在开工后顶循泵出现周期性抽空,主要是由于分馏塔中上部塔盘结垢、结盐造成塔盘堵塞,同时也存在抽出斗因腐蚀出现穿孔现象,集油箱存油量少等原因。

分馏塔;顶循泵抽空;流量波动

中国化工集团正和石化0.3Mt/a催化裂化装置是由北京设计院设计的高低并列式及掺炼渣油的重油装置。1998年6月份开工以来运转一直比较平稳,近年来随着原料油的劣、重质化,特别是重金属含量的增加掺炼焦化蜡油以及电脱盐脱除效率差的情况下,分馏塔顶循泵在开工9~11个月后出现了周期性的抽空现象,主要体现在顶循泵回流量波动大、泵体震动大、产品质量(粗汽油干点的控制)的控制难度大,威胁装置的长周期运行,因此顶循泵回流 量的波动成为装置亟待解决的问题。

2010年5月中旬开始,分馏塔中上部(20-28层塔盘处)的温度较之前发生了明显变化,具体如下。

1 现象

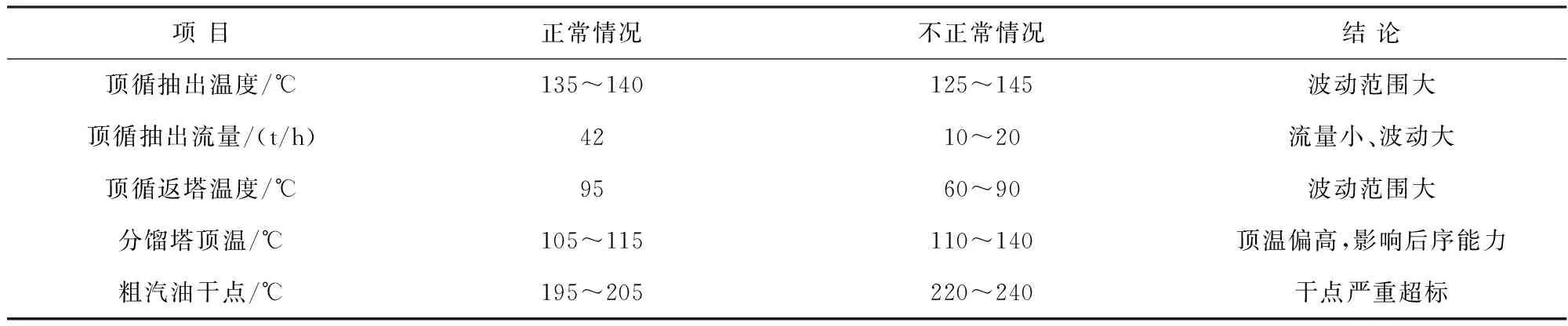

顶循泵出现的现象见表1。

表1 顶循泵出现的现象

2 推论

汽液相负荷分布不均,顶循抽出温度及流量波动加大;为了维持装置平稳,不得不采取加大冷回流的方法来控制分馏塔顶温,但粗汽油干点仍然达到了240℃,严重超标。可以断定分馏塔上部结垢、结盐阻塞孔道是造成顶循泵抽空、循环量波动主要原因。

3 原因分析

(1) 来自常减压装置的原料中的盐含量过高,导致分馏塔顶部塔盘结盐、结垢从而阻塞孔道,同时也存在抽出斗因腐蚀出现穿孔现象,导致集油箱存油量少。原油中的盐类一般溶解在水中,盐类经常减压装置蒸馏后,大多会残留在渣油和重馏分蜡油中,这两种馏分是重油催化装置的原料。国内炼厂一般要求进入装置前要将原料中的盐含量脱除至小于6 mg/L,水含量小于0.2%,我公司原油的脱后含盐量却在50~60mg/L,严重超标,导致分馏塔顶部出现结盐现象,集结在塔盘上,久而久之塔盘的通透性就会越来越差,最终出现上面的现象,经分析分馏塔结盐的主要成分是NH4Cl。

(2) 来自焦化装置的蜡油进入装置时会携带2-2.6%的焦粉,而这部分焦粉在旋分器回收后还有一部分随反应油气进入分馏系统,由于控制汽油干点较低(为了降硫),同时为了提高轻油收率,油浆的返塔量控制较低,由于循环量下降,使反应油气中的催化剂未充分洗涤就被带到塔盘上,同时,由于塔下部回流减少,部分重组分(胶质、沥青质)被带到塔盘上,在带上来后,催化剂粉末、焦粉形成油污,逐步在塔盘上沉积,最终导致塔盘堵塞。

(3) 催化剂的沉积加剧了结垢的产生。由于装置在开工过程中,油浆固含量一直在4~5g/L之间,油浆洗涤效果差,有时为了提高中段抽出温度,降低了油浆上返塔的循环量,不可避免在上升的油气中带有一定数量的催化剂,从而导致结垢。

4 解决方案

为解决这一问题,决定对分馏塔进行水洗操作。粗汽油泵引入新鲜水经冷回流线入分馏塔,在水洗过成中,顶温由110℃下降到100℃,顶循抽出温度也下降10℃左右,必须确保回炼油抽出温度不能出现明显的下降,这是为防止水洗过程中水进入回炼油罐中,造成沸塔。通过对柴油分液罐的切水水质氯离子分析情况来判断观察水洗质量。通过分析水中的氯离子含量,到氯离子含量基本稳定不变,水质变清时表明水洗操作完成,应停止水洗,洗塔时间一般为2~5h。

待水洗完毕后,调整加工量以提高分馏塔负荷,避免因负荷过小造成的顶循抽空现象。当顶循流量提至42t/h后,停止冷回流,温度完全可以控制在质量指标范围内,水洗达到了预期效果。

5 预防措施

(1)严格控制原料中的含盐量<10mg/L。

(2)顶循抽出斗的材质升级,由20#钢改为0Cr18Ni9Ti。

(3)加大油浆上返塔循环量,增加顶循回流量,提高返塔温度。

(4)加大防腐蚀措施,可在顶循系统中加入缓蚀剂。

(5)严格控制焦化蜡油掺渣比≯10%。

6 结果

分馏塔水洗完成后重新投用,严格执行上述预防措施,结果顶循泵周期性抽空现象消失,装置在连续运行一个周期后按计划停工检修,用实践证明了预防措施的有效性。

[1] 陈俊武.催化裂化工艺与工程[M].北京:中国石化出版社,2005.

(本文文献格式:周海峰,丁鹏飞 ,徐金文 ,王军民.催化分馏塔顶循泵周期性抽空原因及处理措施[J].山东化工,2016,45(08):88,91.)

2016-03-07

周海峰(1978—),大学本科,高级技师,从事石油化工17年,发表论文多篇。

TE624.41

B

1008-021X(2016)08-0088-01