某底排弹射击时底排装置掉药的原因分析与验证

郭文革,曹成壮,纪雪松,周 威

(辽沈工业集团有限公司,沈阳 110045)

某底排弹射击时底排装置掉药的原因分析与验证

郭文革,曹成壮,纪雪松,周威

(辽沈工业集团有限公司,沈阳 110045)

为查找某新研底排弹在射击试验时出现底排掉药的原因,采用ANSYS有限元软件对底排装置发射过程中的受力情况进行仿真计算,同时对底排装置的加工制造、装配工艺和工装等与制式弹进行对比分析,证明结构设计合理、满足发射强度要求。再将底排装置剖分后进行研究,确定产生问题的原因为借用的制式弹装配工装不适配,底排装置内有装配间隙,造成射击时底排掉药。针对底排装置外型结构,设计底排装置装配工装,并进行产品装配和射击试验验证。

底排强度;结构分析;装配工装

某底排弹(烟火型底排药剂)在研制阶段进行弹丸结构强度试验时,出现1发底排作用异常的情况,即在弹丸发射后约1s的中间弹道上,有明显的弹丸径向飞散火光,火光下落后将1km外的草地点燃。该组弹丸射击角度为15.6°,射程约14.6km。项目组对现场进行检查,未找到弹丸零部件和底排残片。该异常弹的初速、膛压和正常弹一致,但射程明显比正常底排弹近,属于近弹。该弹之前的炮射试验,未出现此问题。

1 原因分析

对上述试验中的异常现象,组织有关人员从产品设计、零部件加工、制造、产品装配等过程进行全面分析。

1.1产品结构组成

该底排弹与制式烟火剂底排弹结构相当,底排装置主要由底排壳体、包覆层、底排药柱和挡板组成[1],结构简图及实物图片如图1所示。

图1 底排装置图

底排壳体保护底排药柱与弹体联接;底排药柱由烟火药剂压制而成,提高底压减阻增程;包覆层填充药柱与底排壳体间隙,保护底排药柱和保证底排药柱端面燃烧;挡板保护底排药柱按一定排气面积向弹尾排气[2-3]。

1.2产品结构分析

对在试验中观察到的亮点下落及干草点燃等现象分析,该现象属于底排掉药问题。对此采用ANSYS有限元软件建立模型,对底排装置及其零部件的发射安全性进行模拟计算,壳体抗拉强度为630MPa,挡板抗拉强度为800MPa,膛内计算膛压为299MPa(取常温最大膛压的1.2倍),炮口压为60MPa[4]。

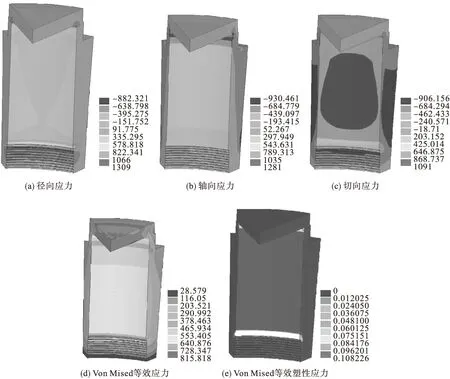

最大膛压时该装置壳体应力云图如图2所示。

由图2d可以看出,弹丸在发射时,靠近发射药的弹丸底部的等效应力最大,即壳体的螺纹部分,为815.818MPa,螺纹局部出现应力集中,但区域较小。由图2e可以看出,该处发生较小的塑性变形,其它部分为零,这说明底排壳体在最大膛压时只有部分单元进入塑性变形阶段,未对底排壳体造成变形破坏。

图2 壳体应力应变云图

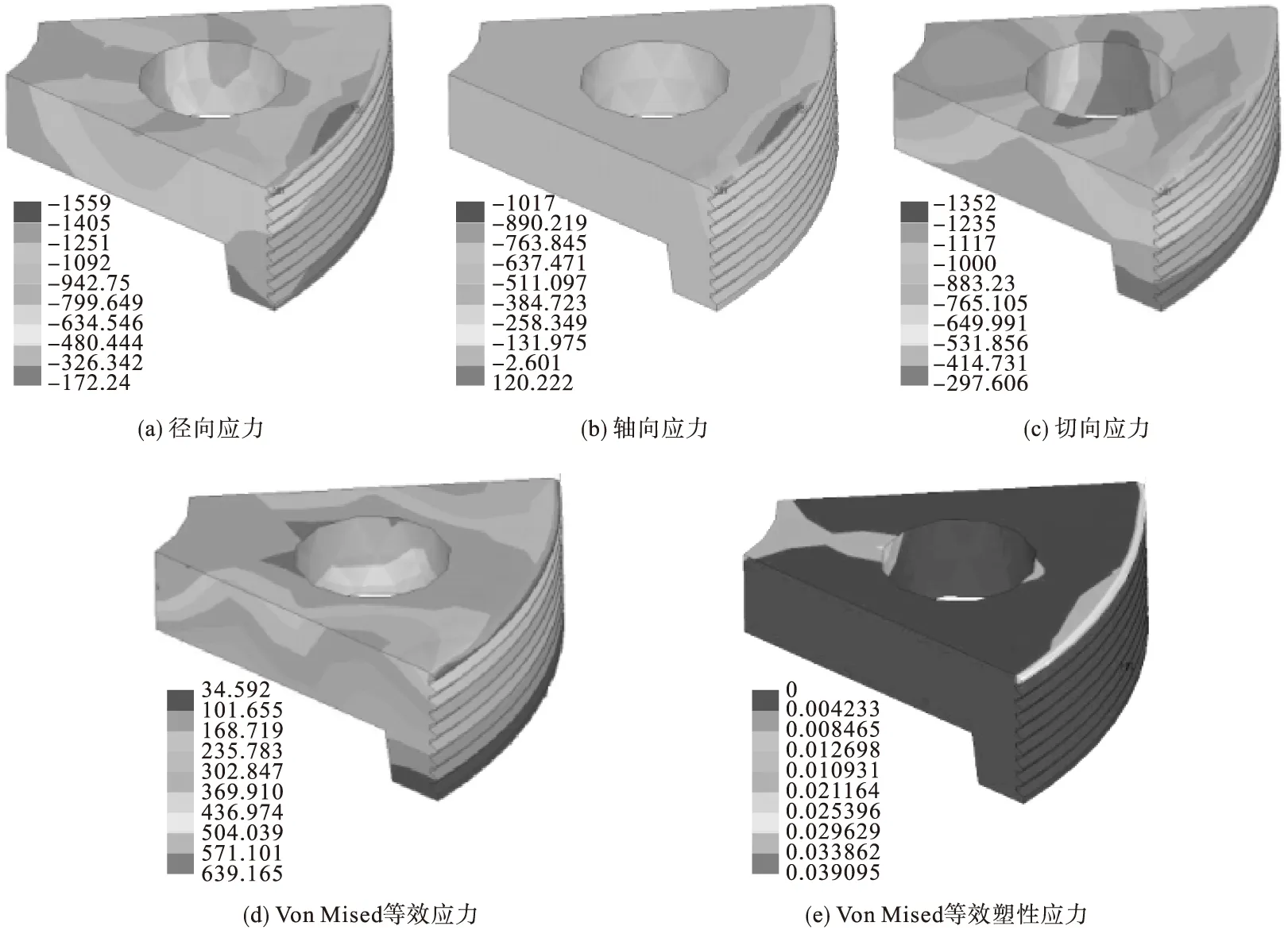

挡板应力应变云图如图3所示。

图3 挡板应力应变云图

挡板在内弹道最大膛压时,径向、轴向、切向均处于受压状态[5],虽然压力值都超过了挡板的材料屈服值,但Von Mises等效应力并未超过材料屈服值,最大值为638.165MPa,主要作用在螺纹的起始圈上,Von Mises等效弹塑性应变在允许范围内,因此挡板安全可靠。

通过ANSYS有限元验证底排装置的强度满足计算膛压为299MPa的要求。

1.3制造及装配过程分析

该底排弹与已定型批量生产的制式底排弹为同一火炮平台,内弹道最大膛压、初速等相同,烟火底排药柱高度比制式底排小2.5mm,但药剂的组份、原材料配比、压制工艺、药柱直径、包覆涂料及底排包覆工艺均和制式底排弹相同。对底排壳体、挡板材料的屈服极限和断面收缩率进行检查,结果表明,材料力学性能满足产品要求。

产品按工艺要求进行底排装置静态点火时间及包覆层质量抽验,均满足产品及工艺要求。

1.4底排装置装配工装分析

该底排弹科研阶段的装配,借用了制式底排弹的装配工装见图4a,其底排装置与制式底排弹底排装置的尾锥角同为4°,两弹底排壳体最大直径分别为φ117mm、φ121mm。工装夹紧底排壳体处直径不同,新研底排弹的底排壳体外径稍大,因此夹紧处接触面积小,造成夹紧力不均匀。个别底排壳体与工装夹具间有相对转动,挡板旋不到位,致使包覆涂料不能完全从壳体与药柱间挤出。解剖已完成的底排装置,发现底排药柱有包覆不完全的现象。火炮射击时,在高温高压火药气体作用下,包覆不完全的底排药柱导致底排壳体内的压力增大,从而导致底排药柱碎裂[6]。因此,底排装配工装的不适配,造成底排包覆不完全,可能是炮射过程中底排掉药的主要原因。

2 解决措施

根据分析的原因对底排装配工装重新进行设计,如图4b。新工装的夹爪和新底排壳体的外形完全吻合,并在夹爪表面粘接牛皮,减少了因壳体表面尺寸公差带来的配合差异,使底排装置均匀夹紧,提高装配时夹紧力,避免出现包覆不完全的情况。同时依据增加上紧力矩是解决两者连接螺纹损坏的有效办法[7],加大了挡板的上紧力矩,使用力矩扳手对力矩进行检验。对装配后的底排装置进行X光检测和解剖检测,检测结果:涂料包覆完整,无气孔。

图4 底排装置装配工装示意图

3 试验验证

使用新底排装配工装装配20发底排装置,未出现底排壳体相对转动的现象。对其中10个底排装置解剖检查隔热涂料的包覆情况,包覆完整,满足产品图和技术条件的要求。以299MPa的极限膛压对另外10发进行作用可靠性射击试验,底排作用正常。在后续的试验中,直至产品完成设计定型,共进行了600余发该产品的炮射试验,再未出现底排掉药现象。

4 结束语

经理论分析和试验验证,表明新研底排弹借用的底排装配工装不匹配是造成射击试验中底排掉药的主要原因。证明底排装配工艺对底排装置发射可靠性有重要的影响。新研底排弹的底排装置结构设计合理,改进装配工艺后,作用可靠,同时说明,每次科研产品图纸的改动,都要重新进行工艺评审或工艺设计。

[1]魏惠之,朱鹤松,汪东晖,等.弹丸设计理论[M].北京:国防工业出版社,1985.

[2]郭锡福.底部排气弹外弹道学[M].北京:国防工业出版社,1995.

[3]韩子鹏.弹箭外弹道学[M].北京:北京理工大学出版社,2008.

[4]张亚欧,谷志飞,宋勇.ANSYS 7.0有限元分析实用教程[M].北京:清华大学出版社,2004.

[5]尚晓江,苏建宇.ANSYS/LS-DYNA动力分析方法与工程实例[M].北京:中国水利水电出版社,2006.

[6]倪庆杰,曹成壮,孙勇,等.解决底排火箭复合增程弹战斗部与发动机链接强度技术关键[J].弹箭与制导学报,2015,35(2):150-153.

[7]宋万成,郝玉风,倪庆杰,等.对底排火箭复合增程弹底排结构的认识[J].弹箭与制导学报,2013,33(4):117-118,165.

(责任编辑:赵丽琴)

Reason Analysis and Verification to Charge Falling from BB Device of One BB Projectile

GUO Wenge,CAO Chengzhuang,JI Xuesong,ZHOU Wei

(Liaoshen Industries Group Co.,Ltd.,Shenyang 110045,China)

In order to find the reason that the charge fall off form BB device of one newly-researched BB projectile during firing test,the stress of the launching process of BB device is calculated on simulation,using ANSYS finite element software,the processing and manufacturing,assembling process and tooling of BB device and service ammunition are analyzed and it is proved that the structure designing is reasonable and satisfies the firing strength requirements.We cut the BB device and find the borrowing tooling is not suitable and produce assembling clearance inside the BB device and causes charge fall off.Based on the outer structure of the BB device,we design the assembling tooling,assemble the product and conduct th firing test.

BB strength;structure analysis;assemble tooling

2015-06-15

郭文革(1966—),男,研高工,研究方向:弹药工程。

TP274+.5

A