装载机驾驶室SMC顶护盖设计

谭世颖(广西柳工机械股份有限公司,广西柳州,545007)

装载机驾驶室SMC顶护盖设计

谭世颖

(广西柳工机械股份有限公司,广西柳州,545007)

驾驶室顶护盖轻量化的必要性。SMC因其良好的各项性能成为取代部分金属材料的首选。本文介绍了SMC顶护盖的设计要求、SMC成型模具的设计及工艺,以及制造过程出现的缺陷和解决办法。

SMC顶护盖设计;轻量化;模具;生产工艺;缺陷;对策

某装载机驾驶室A、D柱有开裂现象,经有限元分析,发现主要是钢制顶护盖过重引起的,驾驶室颠簸和振动时间久了导致立柱疲劳开裂,驾驶室的顶护盖轻量化成为必然。

SMC以其良好的机械性能、耐腐蚀性、密度小、高效率、工程设计灵活等特点在各行各业得到广泛的应用,例如汽车、工程机械等。装载机工况复杂,常会遇到高空落物以及物料从铲斗飞出落在驾驶室顶上,顶护盖起到保护司机免受伤害的作用,因SMC优异的隔热性能,顶护盖还有遮阳隔热的作用。经过综合对比分析和试验,选择SMC作为顶护盖轻量化的材料。

1 装载机驾驶室SMC顶护盖设计

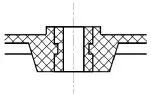

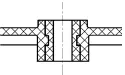

1.1 零件壁厚设计要求

SMC顶护盖的零件壁厚设计首先要满足零件强度要求,兼顾零件成本,因此零件壁厚设计为4mm。同时SMC采用的是热固化工艺,零件壁厚差异大会导致固化速度不均匀,整个制品的固化时间将延长,生产效率降低,同时导致残余应力产生,引起缩印,因此设计零件时零件各区域的壁厚最好均匀,无法做到均匀时局部位置厚度差不要超过2.5~3.5mm。SMC顶护盖主体壁厚为4mm,当初考虑安装孔处的强度要很大,起初特地增加SMC顶护盖安装孔处金属嵌件周边的材料厚度,厚度达16 mm(图1),因为厚度差异过大最终导致顶面出现明显缩印,此处的固化时间也比主体其它部分的固化时间长150秒左右。改进顶护盖安装孔处的结构,用六条放射状的加强筋代替原来的厚结构后(图2),解决了缩印问题,把固化时间减短到和顶护盖其它主体部分的固化时间同步,提高了生产效率和降低生产成本,又满足强度要求。

图1 原结构

图2 改进结构

1.2 脱模角度设计要求

一般来说,脱模角度过小的话,脱模阻力大且制品表面易拉伤,对于脱模而言,如果结构允许,脱模角越大越好,顶护盖制品深度大的地方脱模角度设计为不小于8°,深度浅的地方脱模角度设计为2~4°。

1.3 加强筋的设计

除了前面分析的局部厚度差异大引起缩印外,加强筋的厚度设计也很关键。与主体壁厚相比,如果加强筋太粗,零件表面会被强大的加强筋拉出缩印现象;加强筋太薄,材料难以流动到模具薄腔处,造成成型不充分产生缺陷及筋条顶部强度不足。一般来说加强筋的底部厚度设计为零件壁厚的3/4为佳,脱模角度单边要求达到1°,降低脱模阻力。驾驶室顶护盖背后设计有很多网格状的加强筋,加强筋相交有三种结构:直接相交,图3;通过圆柱结构相交,图4;通过管壁状结构相交,图5。顶出位置设计在加强筋相交处,因相交处强度大,可防止顶出变形。

图3

图4

图5

2 顶护盖模具设计重点

2.1 预埋嵌件的结构设计

SMC的树脂固化后右脆性,安装孔处压力过大会使树脂崩落,因此制品的安装孔处要嵌入金属嵌件,通过金属嵌件来传递紧固螺栓的预紧力,由于金属嵌件和SMC之间的粘接力不是很大,金属嵌件容易脱出或者转动,因此金属嵌件应该有防脱出结构(图6)和防转动的结构(图7)。

图6 防脱的槽结构

图7 防转的槽结构

2.2 飞边设计

飞边设计应使飞边容易处理,处理效率高,处理后制品外观均匀光洁。飞边厚度设计一般在0.1~0.2mm,飞边尽量在同一个面里的或在同一条连续的线上,错位的飞边不易处理。

2.3 顶出机构选择

SMC模具顶出方式有油缸顶出和机械顶出两种方式;油缸顶出方式,顶出过程同步性好,平稳,效率高,噪音低。机械顶出方式,效率低,顶出力的大小不能进行控制。油缸顶出方式可以调节顶出力的大小。顶护盖面积大,脱模阻力会有变化,使用油缸顶出方式能够灵活调整顶出力,平衡顶出速度。

3 顶护盖生产关键工艺介绍

3.1 片材计量与剪裁。首先对片材质量和性能参数进行检查,然后按制品结构形状、加料位置决定片材剪裁尺寸,制作样板裁料。片材剪裁成方形较容易操作,尺寸按制品表面投影面积的40%-80%。模具安装一定要水平,确保安装位置在压机台面中心,加料前要用干净纱布将脱模剂擦匀。加料前揭去片材保护薄膜。

3.2 嵌件预埋。把嵌件依次放入模具内,确认没有漏放。

3.3 加料。片材裁剪好后,按工艺要求铺放材料,铺料时应注意:

1)加料方式必须有利于排气。避免SMC片材有折皱和空鼓现象,多层片材叠放时,最好将片料按上小下大呈宝塔形叠放,否则零件内部会形成针眼和空包,涂装烤漆时会产生气泡。

2)避免分区铺设,应连续层叠铺设,否则块与块之间衔接强度下降。

3)在铺料前,为增加片材的流动性,可先用100℃进行预热。铺设位置应在模腔的中部,必须确保成型时材料流动顺畅,能够同时达到模具成型内腔各端部,尤其要关注制品的薄壁结构处填充要充分。

3.4 成型。成型是一道关键的工序,应重点控制以下三个要素:

1)成型温度 SMC顶护盖结构相对简单,厚度均匀,壁厚在4mm,其成型温度一般控制在135±5°C范围内,型腔的温度比型芯的温度高5°C左右。

2)成型压力 成型压力的确定应考虑的影响因素较多,如制品的结构复杂程度、尺寸、表面质量的要求、模具分型、模具的配合间隙等。顶护盖结构简单,表面粗糙度要求不是很高,其成型压力确定在25~30Mpa范围内。

3)固化时间 在顶护盖安装孔处SMC局部很厚的地方改进前,顶护盖在成型温度下的固化时间是500秒左右,在局部厚料改成放射状筋条从而让厚度变得均匀后,通过反复试验,固化时间降到350秒左右。

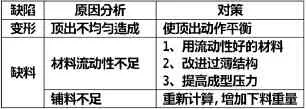

4 顶护盖成型缺陷及对策

5 总结

顶护盖从钢制品改为SMC材料后,重量由50kg降到23kg,减重明显,既保证了机械强度又解决了因为太重导致立柱疲劳开裂的问题,又获得很好的隔热性能。由于是一次模压成型,相对金属的拼焊结构,生产效率提高了很多,外观质量得到很大提升,成本降低30%,SMC材料取代金属顶护盖获得了非常好的效果。

谭世颖,男(1970.8—),广西柳工机械股份有限公司,主要从事装载机驾驶室的设计开发工作。

Loader Cab SMC top cover design

Tan Shiying

(Liugong Machinery Co.,Ltd,545007)

Cab roof cover lightweight necessity.SMC because of its good performance to become the first choice to replace part of the metal material.This article describes the SMC top cover design requirements,defect SMC mold design and process, as well as manufacturing processes and emerging solutions.

SMC top cover design; lightweight;molds;production process;defects;countermeasures