活塞式隔膜泵故障原因分析及应对措施

牛小明(天津轧一冷轧薄板有限公司,天津300270)

活塞式隔膜泵故障原因分析及应对措施

牛小明

(天津轧一冷轧薄板有限公司,天津300270)

针对活塞式隔膜泵出现的隔膜材料的化学性能不稳定、机械拉伸力过大、液压循环系统紊乱、排液阀泄漏等问题,分析其原因并采用相应的应对措施,排除了故障,提高了活塞泵的使用效率,保障了设备的安全运行和正常生产。

活塞式隔膜泵;隔膜;故障

1 引言

活塞式隔膜泵又称泥浆泵,是废酸再生脱硅工艺中的重要设备,脱硅系统的介质输出主要由活塞式隔膜泵提供动力。它的维护与故障排除对整个脱硅系统有着重要的意义。造成隔膜泵不能正常工作的主要原因有隔膜破裂、活塞破裂、阀球卡组等故障。分析和解决这些故障的原因可增加泥浆泵的使用周期和备件更换周期,对泥浆泵的运行维护有着重要的意义。

2 隔膜泵在脱硅工艺中的作用

废酸中含有大量的硅,而最后反应生成的优质氧化铁粉硅的含量小于100×10-6,所以这个环节主要是围绕着怎样脱硅进行,氧化反应后的废酸在加入一定量的絮凝剂后,硅吸附在Fe(OH)3上并慢慢沉降析出到沉降罐底部,这时就会通过活塞式隔膜泵将沉淀的硅泥浆泵入压滤机将硅泥滤出,形成泥饼。被过滤干净的液体被收集到净化酸罐成为净化酸。在压滤机清除泥饼后泥浆泵开始工作,由于滤布被清理干净介质的通过性很高,开始时流量可达到7~8m3/h压力在0.2 MPa左右,随着压滤机滤布滤出的泥饼越来越多,滤布的通过性也降低,压力也逐渐增大,大约在6~7 h后压力增加并稳定在系统最大工作压力0.7 MPa时,流量小于0.5 m3/h,活塞式隔膜泵停止工作。

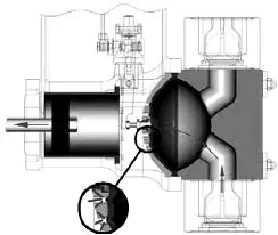

3 泥浆泵的工作原理

来自驱动装置的动力被传递到活塞时,它将推动工作液(或液压油)在吸液和排液过程中把压力传递到隔膜上。在吸液冲程中,隔膜向次级侧移动,由此产生的负压使吸液阀打开,把介质吸入隔膜腔。在排液冲程中,由于隔膜朝初级侧移动,介质通过排液阀被压进输出管路中。在次级侧液压循环系统中的补液装置自动补充缺失的工作液。过压时溢流阀开启,把工作液从液压缸中抽出;当压力下降时,补液装置自动给液压缸补充工作液,见图1。

4 故障现象分析及措施

在运行中活塞式隔膜泵泵会发生的故障或出现的问题有系统工作压力降低,流量变低或为零,泵会不停地无效工作下去,压滤机不能形成泥饼,泵没有停歇周期,没有压力和流量的主要原因是隔膜破裂和活塞磨损。造成隔膜泵故障的原因有以下几种:

图1 泥浆泵原理图

4.1隔膜材料的化学性能不稳定

4.1.1现象分析

(1)由于隔膜是橡胶制成,其自身就存在着衰变和老化的过程,所以材料发生硬化,隔膜不能随着运动幅度而发生弹性变形,最终导致破裂。

(2)隔膜材料腐烂和松泡,最后导致其渗漏,并从其固定位置脱落。

4.1.2预防隔膜硬化及老化的措施

(1)泵在长期停止工作时应把泵的出入口介质阀门关闭,并将泵腔的介质排出,最大限度地降低隔膜被介质的浸泡腐蚀。

(2)隔膜、活塞等橡胶制品备件储存数量不要太多,因为自身随时发生老化,保存数量应符合使用和更换周期,储存数量足够1年以内使用即可。

(3)隔膜应在密闭、避光、阴凉的条件下储存,这样隔膜能在最大限度保持橡胶的优异性能。

4.2机械拉伸力过大

4.2.1故障现象及分析

在正常运行状态下且活塞处于液压缸的中间位置时,隔膜应处于中间位置,也就是说,如果活塞向前或向后推动到其极限位置,隔膜就应从它的正中位置向前移动50%和向后移动50%。要保证活塞在中间位置的情况下隔膜也处在其中间位置,就要给活塞和隔膜之间补充一些工作液。此外,在溢流阀、补液装置和排气螺丝孔的配合下,活塞隔膜泵会自动按照所需的工作液量进行补液。但是,如果泵的液压回路有故障发生,工作液就可能从补液油箱流进液压缸里。只要该故障一旦发生,即使液压活塞处在向后的极限位置,隔膜也会向前膨胀。当活塞向前移动时就会对隔膜产生过大的拉伸力。如果此时还有不需要的工作液继续从补液油箱流进液压缸里,隔膜受到向前的拉伸力就会越来越大,直到被撕裂,并且/或最终被压向排液阀,如图2所示。

图2 活塞在向前的极限位置隔膜被过分拉伸

夹紧区受到过大的拉伸力而使隔膜外部边缘被撕破。这种情况也会使隔膜被压到泵腔的壳体上而造成的它的正面损坏,通常发生在隔膜顶部向着排液阀的方向区域。

4.2.2过度机械拉伸的原因

(1)泵在吸液侧有气穴的状态下运行,这是由于吸液管路的安装不当造成的。“管路中不能使用任何T型接头和弯头,尽量避免或减少管路安装中出现管路变径的情况,以减少管道内的流通阻力”。

(2)泵在启动和运行过程中吸液管路被阻塞。

(3)泵在启动和运行过程中吸液侧管路的滑阀被关闭。

(4)泵在运行过程中短时间打开-关闭排气调节螺丝。

(5)补液装置单向阀失效。

(6)活塞过度磨损,工作液就会顺着泄漏的活塞从泵的一侧流向另一侧,结果导致泵的一侧缺少工作液。结果补液装置就会向缺液侧补液,从而使泵的另一侧的油量增加太多,这样隔膜就会承受过大的拉伸力。

4.2.3应对措施

为了避免损坏隔膜,建议泵的维护间隔至少每年进行1次。进行泵的维护时,特别要注意补液装置的调整,这一点非常重要。此外,在进行维护作业时必须对排气阀的排气孔进行畅通测试。如果在泵工作一段时间后发生以上故障,可排除管道安装、排气阀的故障。首先查看隔膜泄露指示器,如果压力表没有读数,证明隔膜没有破裂。其次,打开出口排液阀查看是否介质喷出,可排除管路堵塞。如管路未堵塞,可用清洗剂或煤油清洗介质单向阀球、工作液补液装置可排除是否是这两方面问题。如以上全部排除,下一步可将活塞缸拆开检查活塞和铜套是否有严重磨损,如发生缺陷侧进行更换。

4.3液压循环系统紊乱

4.3.1故障现象

(1)隔膜背面有被支撑架挤压的深度凸痕,如图3所示。

图3 歌美被压进支撑上的圆孔

(2)活塞缸在缺少工作液的情况下,活塞或活塞上部不能够被充分润滑,活塞会被过度磨损,甚至撕裂,如图4所示。

图4 活塞过度磨损图

4.3.2故障分析

泵在正常运行过程中,隔膜会有磨损。在补液过程中,隔膜会和它的支撑产生挤压,这样,在隔膜的背面就会看见一个个圆型的支撑印记,但液压循环系统的紊乱会加剧这种磨损。在正常运行状态下活塞处于液压缸的中间位置,隔膜此时也应处于中间位置。例如,如果活塞向前或向后推动到其极限位置,隔膜就应从它的正中位置向前移动50%和向后移动50%距离。当隔膜贴靠到它的支撑时,就会被有限拉入支撑上的圆孔中。在每个排液冲程中,补液装置会通过排气阀向补液油箱溢回的少量的工作液。如果泵在缺液较多的情况下继续运行,那么活塞在向后运动的过程中隔膜就已经到达极限位置了,此时吸液侧乃有介质进入,这样隔膜就会因介质的压力而被挤压在它的支撑上。为了避免泵在这种状态下运行,必须要确保补液装置发挥其正常作用。在正常运行状态下,补充装置把被排气阀溢出的工作液送回到液压缸是没有问题的。如果补液不正常,泵就会长期处在极度缺少工作液的状态下运行。为使活塞液压缸正常工作,需保证以下条件:补液阀座孔没有被堵塞;补液阀座球体没有被阻止;补液挺杆行程调整正确;补液装置的杠杆没有被阻止;液压回路没有泄漏。

4.3.3应对措施

首先是日常的维护点检必须到位,每天观察工作液补充油箱油位的变化及设备周边是否有漏油情况。如果短期内油位急剧下降,则说明液压系统有异常,接着排查补液装置的功能是否正常,把手指放在补液阀座的通孔上,你会感觉到在每一个吸液冲程过程中,都有工作液被吸入。对于带气阀的双作用泵,两个补液阀座由一个T型管接头连接,那么在每个吸液冲程中都会有两次吸入工作液。如果没有就说明补液装置座孔被堵塞座球体被卡阻,拆除补液装置进行清理吹扫或更换活塞则可解决问题。

4.4排液阀泄漏

4.4.1故障现象

排液阀泄露,会造成系统压力紊乱,介质流量降低,泵的功率下降,最终会造成隔膜破裂。

4.4.2故障分析

如果有外来物粘附在排液阀上,就会阻止阀的正常关闭。在吸液冲程过程中,不仅是吸入压力,还有整个系统的压力都会施加在隔膜腔内。因此,当活塞每一次向后运动到极限位置时,隔膜就会被压入它的支撑圆孔里。如果外来物阻止了排液阀的正常关闭,泵的能力就会大大降低。因此,要尽快清除阀上的外来物,因为泵在这样的情况下运行时,隔膜的磨损会加剧。

4.4.3应对措施

点检时应注意泵的压力变送器和系统流量计的读数,如果压力曲线不符合平日走势,或流量忽大忽小不稳定说明排液阀有异常,可能发生密封不严或泄露。这时要打开排液阀对阀座和阀球进行清理,如有缺陷则连同密封一同更换。

4.5隔膜泄漏指示器单向阀失效在成隔膜损坏

4.5.1故障分析

首先要介绍一下隔膜泄漏指示器的功能,隔膜泄漏指示器由1块指针表头和1个单向阀组成。只要隔膜出现泄漏等故障,隔膜泄漏指示器内的压力就会被单向阀保留住。压力表会有读数显示,隔膜完好时,泄漏指示器的指针指示低于0.2MPa。如果指示大于该值,则说明至少有一层膜损坏了,应立即更换。根据隔膜泄漏指示器的工作原理,对隔膜泄漏指示器单向阀损坏或失效给隔膜造成的损坏进行分析,如果单向阀失效,与其连接的双层隔膜内的真空将会消失,隔膜在活塞的往复动作带动下只是单侧被拉伸,这样会造成整个介质流量的变低和不稳定泵的功率下降,并且隔膜不对称的单侧频繁疲劳拉伸,隔膜也会很快破损。

4.5.2应对措施

定期检查清理隔膜泄漏指示器,并对其进行加压测试,查看其是否在良好状态。

4.6脉动缓冲器供气装置对泵的影响

4.6.1异常现象

脉动缓冲器供气装置产生供气异常会出现两种现象:一是供气量过大会,气体会随着泵的入口管路进入泵前端的介质储存容器沉降罐底部,气体往上反的过程中会把沉降好的絮状淤泥带入溶液上部,破坏沉降效果,影响工艺生产;二是供气量过小,不能抑制系统管路中气穴生成的脉动,最终会损坏隔膜。

4.6.2现象分析

(1)活塞隔膜泵绝不能在其吸液和排液管路中有气穴的情况下运行。若产生大量气穴,泵就有可能出现故障,如:隔膜破损、阀的内部件失灵、活塞杆和活塞损坏、齿轮装置故障等。脉动缓冲器可以使系统流量更稳定、吸收掉不需要的脉动。这就要求泵运行期间必须连续供给足量的空气,供气的方式要适应泵的工作条件,活塞隔膜泵在运行时要对其隔膜脉动缓冲器进行预充气。他们的供气源都必须是连续的,空气应进入吸液侧脉动缓冲器的中下部分,以防止固体沉积,阻碍隔膜的脉动。泵在进行每一个吸液冲程时,就会在吸液口处产生真空,从而把外面的空气通过吸气阀引入到接收器。因此,吸入冲程要在吸入腔产生真空。大多数情况下,吸气阀向脉动缓冲器供气的流量很小,真空是通过调节阀口的大小来实现的。供气装置由1个减压阀、1个针形阀、1个电磁阀和2个单向阀组成。减压阀可调节所需的空气压力,它必须超过浆液(介质)进口压力0.2MPa。针形阀用来调节进气量,气的用量取决于浆液(介质)的种类,它通常是泵的1%~5%的输送流量。电磁阀是一个开关阀,线圈不带电就处于关闭状态,以此停止泵处于非运行状态时的空气损耗。单向阀能够防止被输送的浆液(介质)进入压缩空气管路,如图5所示。

(2)有时操作人员误操作,随意旋拧减压阀或针阀致使供气压力和流量与泵的工作状况不匹配或是供气管路漏气等情况,如果压力小于0.2 MPa或空气流量小于1%,则装置不能抵消和吸收介质流动过程中产生气穴造成的脉动。如果供气压力过大,超过0.4MPa,介质流量会降低。如果供气量大于5%,空气会随着进液口反流到沉降罐,影响介质的沉降和产品质量。所以合理控制进气的压力和流量是保证泵正常工作必要手段,反之出现以上现象,则要查看或调整供气装置。

4.6.3应对措施

(1)检查进气的各个阀门及部件是否失效,如有则进行更换。

(2)探听泵的进液管路是否有气流鼓动声音,如有则调整针型阀使之进气量在合理范围之间。

(3)对操作工和维修人员进行培训,使之能正确操作和避免误操作带来的各种故障。

5 结束语

活塞式隔膜泵在运行时偶尔会发生压力异常或流量输出降低等故障问题。这就需要设备管理者仔细观察故障现象,并做出准确的分析和判断,解决故障并对泵进行适当调整使之达到最佳工作状态,从而最大限度延长其使用寿命,保障设备安全运行和正常生产。

[1]黄晓云.液动柱塞隔膜泵有关问题的分析与解决措施[J].金属矿山,2009(5):126-128.

[2]刘东海.活塞隔膜泵与液动隔膜泵的流量脉动分析[J].液压与气动,2012(11):71-73.

[3]王磊.往复式活塞隔膜泵曲轴的动态特性分析[J].机械设计与制造,2010(5):238-240.

Analysis on Cause of Piston Type Diaphragm Pum p Failure and Countermeasures

NIU Xiao-ming

(Tianjin ZhayiCold Rolling Sheet Co.,Ltd.,Tianjin 300270,China)

The problems occurring at piston type diaphragm pump were analyzed such as unstable chemical properties of diaphragm material,big mechanical tensile force,disordered hydraulic circulation system and discharge valve leakage.The causes were found and relevantmeasures taken to eliminate the failure.The utilization rate of piston pump was improved and the safety running of equipment ensured.

piston type diaphragm pump;diaphragm;failure

10.3969/j.issn.1006-110X.2016.01.009

2015-11-10

2015-12-08

牛小明(1982—),男,本科,主要从事机械设备的维修、维护、组织、培训、制定点检及检修计划、备件申报等工作。