1 000 MW机组汽轮机阀组压损优化设计

孟坦

(国华徐州发电有限公司,江苏 徐州 221166)

1 000 MW机组汽轮机阀组压损优化设计

孟坦

(国华徐州发电有限公司,江苏 徐州221166)

介绍了某发电公司1 000 MW机组汽轮机阀组压损优化,及真空度补偿项目实施的基本原理和思路,阐述了机组压损优化设计思路和试验数据、优化措施及效果。在节能方面取得了良好的效果,发电煤耗降低了0.6 g/(kW·h),可供同类型机组参考借鉴。

1 000 MW机组;压损;滑压曲线;控制优化

0 引言

某发电公司百万超超临界燃煤机组,锅炉为上海锅炉厂生产的3 099 t/h超超临界参数变压运行螺旋管圈塔式直流炉,采用德国西门子公司技术生产的超超临界1 000 MW汽轮机。设计带基本负荷,采用全周进汽滑压运行,高压缸进口设有2只高压主汽门和2只高压调门,并配有过负荷运行的补汽阀[1],但补汽阀开启后会带来机组振动,不适用于日常运行机组负荷调节。在当前大型机组普遍参与电网调峰运行的环境下,为满足自动发电量控制(AGC)和一次调频响应的要求,高压调门通常留有较大的负荷调节余量。由此造成机组变负荷运行时,尤其在低负荷阶段,高压调门节流损失较大,对运行经济性造成不利影响。在#1机组的全负荷工况下,汽轮机阀组开度较小,在500~900 MW负荷段,高压调门开度在30%~35%,汽轮机阀组压损通常在14%及以上,影响了机组经济性运行的要求。另外,机组协调控制过程中也未考虑机组真空度对机组整体控制的影响,从而导致真空度变化时机组的控制不能很好适应当前工况,达到最优状态运行。

因此,有必要通过滑压优化试验寻找机组在各负荷工况下较合适的主蒸汽压力,在确保机组具有一定快速调负荷的前提下,尽量开大高压调门以减少高压调门阀组压损,进而提高机组运行经济性。通过设计高精度试验对机组滑压运行方式进行压力设定优化,试验得出兼顾运行经济性和可控性的滑压曲线,并通过完善真空度的逻辑,用真空度变化来进一步修正滑压部分的函数曲线,对优化后的各参数进行对比,得出实际节能效果和影响。这种滑压曲线的修正方法也为同型汽轮机运行方式优化提供参考。

1 压损优化原理

1.1汽轮机阀组压损优化原理

对于汽轮机组而言,当真空度一定时,高压调节阀后的压力大小可以代表汽轮机的负荷,若此时高压调阀前压力越高,则阀组带来的压损越高,高压缸缸效下降,机组效率降低[2]。为提高机组效率,应在保留一定调节余量的前提下尽量降低阀前压力,减小阀组带来的压损,同时主汽压力降低,给水汽泵能耗减少,汽轮机做功增加,机组运行的经济性提高。

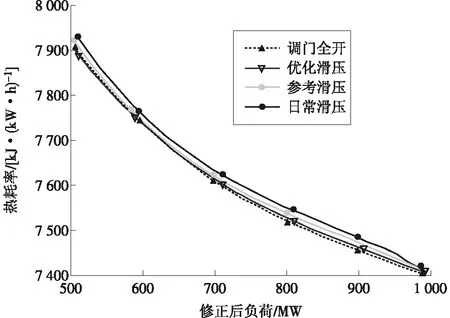

本次汽轮机阀组压损优化的目标是稳态工况下500~1 000 MW负荷段内,提高汽轮机阀组平均开度至40%~45%。以某上汽1 000 MW机组的滑压优化试验数据为例,汽轮机调门开度45%的优化滑压方式热耗曲线与调门全开方式的热耗曲线非常接近(如图1所示),调门开度45%方式下比调门全开方式下的主汽压力要高3.6%左右,因此该滑压方式下比调门全开时存在3.6%的负荷调节余量,对应500 MW工况为18 MW,对应1 000 MW工况为36 MW,一般工况下能满足AGC和一次调频的要求。优化工作需要根据试验结果对图1中日常滑压部分的函数曲线进行修改,无需修改分散控制系统(DCS)逻辑。

1.2凝汽器真空度优化原理

汽轮机组在日常运行过程中,凝汽器压力会随着季节变换而大幅度变化。在保持原滑压控制曲线规定的主蒸汽压力与机组负荷对应关系不变的情况下,夏季滑压运行工况的汽轮机高压调门开度将明显偏大,而冬季滑压运行工况的高压调门开度将有所偏小,这些都会对机组滑压运行的控制特性以及运行经济性产生不利的影响。为了消除这一不利影响因素,对机组滑压控制回路引入凝汽器真空度变化的修正,对机组滑压控制曲线的横坐标(机组负荷)进行凝汽器运行压力偏离设计值的出力修正,使参与机组滑压控制的机组负荷能折算到凝汽器设计压力这一基准值。

图1 某上汽1 000 MW机组不同方式下的热耗曲线

凝汽器真空修正因子

式中:Δpc为凝汽器运行压力与基准压力之差值,通常取凝汽器设计压力4.9 kPa作为基准压力;C0为凝汽器压力变化影响系数,即凝汽器压力每变化1 kPa引起机组负荷的变化幅度。

经过修正后的机组负荷,实质上是一个折算至基准凝汽器压力的“名义负荷”,以此作为机组滑压控制曲线中的横坐标参数,这样可以排除凝汽器压力变化对机组负荷的影响。

2 压损优化试验

2.1汽轮机阀组压损优化试验的试验数据

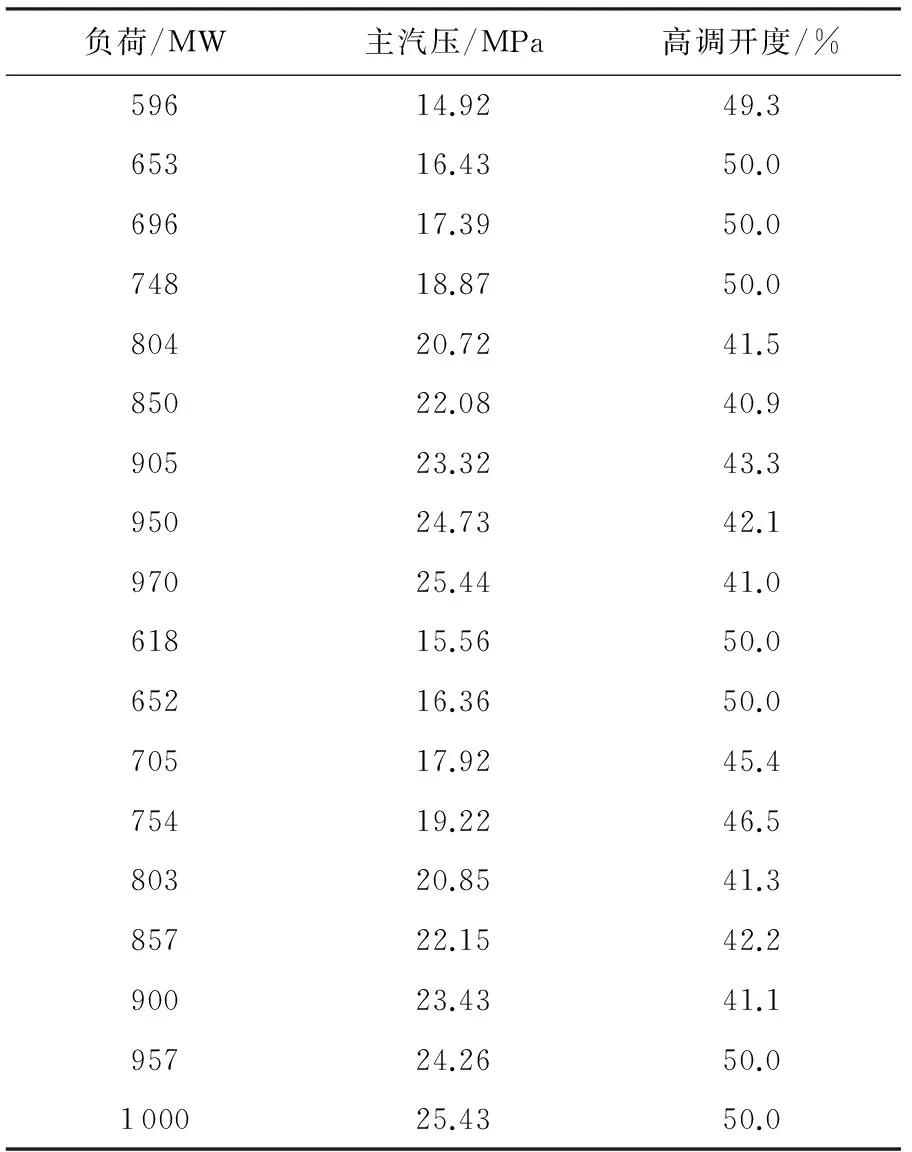

机组压损优化的实质是寻找各负荷工况下主蒸汽压力与汽轮机调门开度的最佳匹配关系,确定最佳滑压阀位和相应的滑压曲线。试验时机组退出AGC和协调控制,汽轮机数字电液控制系统(DEH)投初压模式,通过调整主汽压力设定偏置,将各负荷点汽轮机高调门开度调整至45%~50%,汽轮机阀组压损优化试验的试验数据见表1。根据试验过程中各负荷点的汽轮机高调门前、后压力计算出高压调门压损,见表2。

从表中可以看出,试验时的主汽压力已使阀门压损大幅度降低,但为了保证机组的AGC和一次调频能力,需将过低压损的负荷点主汽压力设定值适当上移,最好保证各负荷点阀门压损在6%左右,同时保证滑压曲线的平滑。

2.2真空度补偿优化试验的试验数据

真空度补偿优化试验的目的是找出不同真空度

表1 汽轮机阀组压损优化试验数据

表2 优化阀点下各负荷段汽轮机阀组压损数据

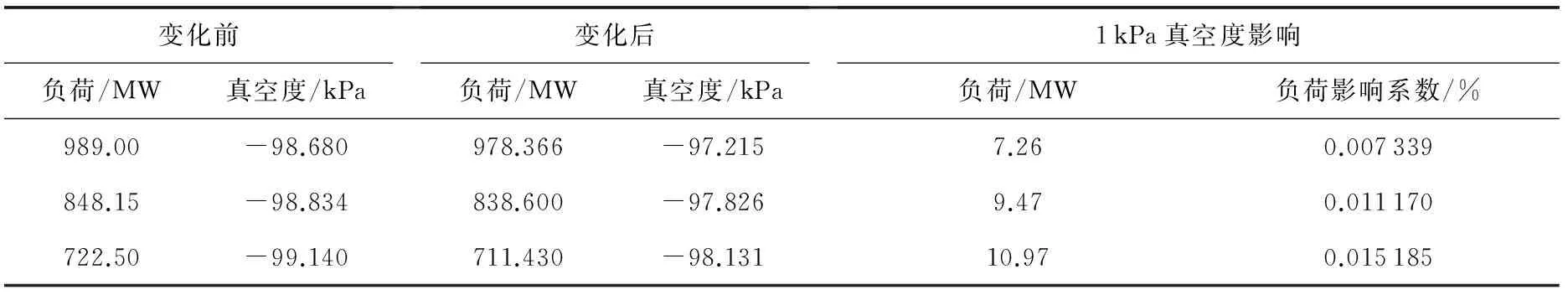

时影响负荷的量,试验时机组退出AGC和协调控制,DEH投初压模式,通过运行人员手动调整真空度,使真空度降低1~2 kPa,记录真空度变化前、后的机组负荷和真空度变化幅度。真空度补偿优化试验的试验数据记录见表3,从表3中可以看出真空度变化1 kPa对负荷的影响系数。

2.3试验结论

2.3.1汽轮机阀组压损优化试验结论

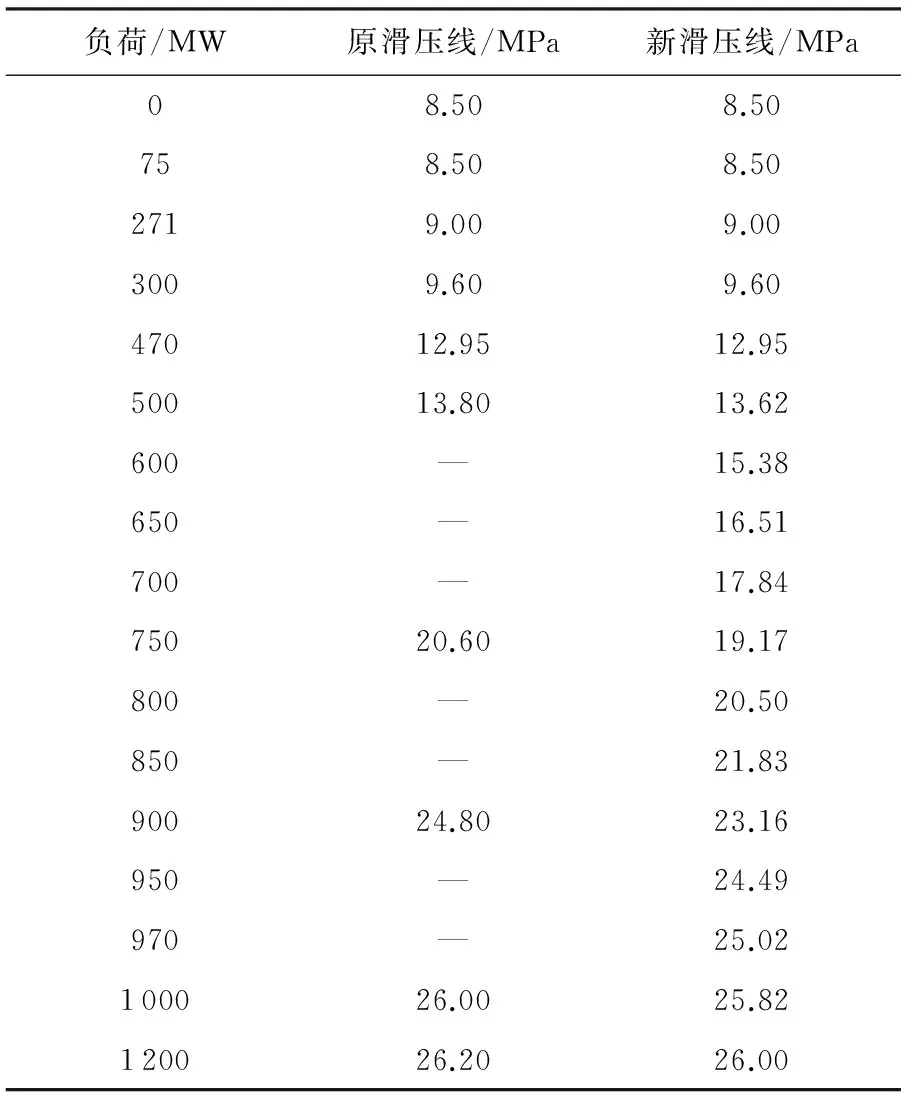

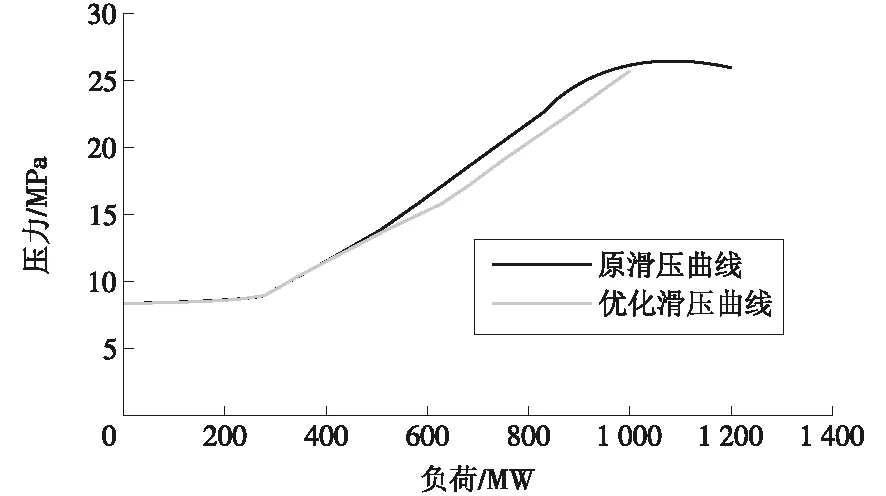

由表2中的试验数据并结合原DCS中滑压曲线,计算出新的滑压曲线设定值,见表4。原滑压线曲线和按照优化阀点(45%)设置的新滑压曲线对比如图2所示。

2.3.2真空度补偿优化结论

由表3试验数据并结合真空度优化的逻辑,计算出真空度修正系数和负荷的关系,见表5。其中凝汽器的基准压力取滑压阀点优化试验中的真空度-97.8 kPa,这样,通过真空度修正系数去修正滑压曲线产生主汽压力设定值,即可获得不同真空度下的最佳滑压曲线。

表3 真空度补偿优化试验数据

表4 新滑压曲线设定值

图2 原滑压线和新滑压曲线对比

3 滑压曲线的修正与真空度补偿逻辑完善

3.1滑压曲线的修正

该机组择机进行了滑压曲线的修正,由于修改滑压曲线时不需要修改逻辑,可以在机组运行期间进行。修改时机组解除AGC,稳定机组负荷,热控人员将主汽压力设定值停止扫描,但需保留运行人员主汽压力偏置功能,以保证在修改过程中运行人员可以根据工况调整主汽压力设定值。热控人员修改完成后,通过强制方式过渡到当前负荷下新的滑压曲线对应的主汽压力设定值,然后释放主汽压力强制点,完成滑压曲线的在线修改工作。

表5 真空度修正系数设定

从图2可以看出,此次修正改动和影响如下。

改动:(1)压力设定值的修正范围为500~1 000 MW;(2)除500~600 MW的负荷过渡段,优化后的滑压曲线斜率和原滑压曲线斜率基本一致。

影响:(1)汽轮机调门开度的改变体现在500~1 000 MW范围内,其中效果最明显的负荷段为600~950 MW。在该负荷范围内,稳态工况下汽轮机调门开度保持在45%左右,调门压损将控制在6%左右,比原来15%左右的调门压损大幅降低。其他负荷段修正较小的原因是,950 MW以上负荷段原运行工况比较接近设计的调门经济运行工况,而600 MW以下的工况的修正量较小,考虑到辅机故障减负荷(RB)工况下如果再降低目标负荷,以机组现有的控制策略将出现汽轮机调门开度很小的危险工况。因此在满负荷工况和RB工况下,机组的控制保持不变,不会出现危险工况。(2)机组滑压线的斜率和原滑压线基本一致,因此当机组蓄热能力足够释放时,机组协调控制参数可基本不做修正。但是当机组蓄热能力不足以支撑负荷变化时,将出现汽压乃至负荷超差较大的工况,需要在协调优化项目中实施或临时改变动态的正向调整量,以适合动态蓄热不足的情况。

3.2真空度补偿逻辑完善

真空度补偿优化工作需要对原有DCS控制逻辑进行修改,即采用凝汽器实际真空度与基准真空度值偏差去修正主汽压力设定值,修改部分如图3所示,图中:LDC为负荷指令;BMOUT为锅炉指令;LDCOUT为实际负荷要求指令;T为输出转换;Δp为真空度变化值。这样,通过真空度与基准真空度偏差去修正滑压曲线产生的主汽压力设定值,即可获得不同真空度下的最佳滑压曲线。

图3 真空修正压力定值逻辑修改示意

4 优化后的效果及下一步工作

优化后,在600~1 000 MW日常调峰负荷范围内,汽轮机阀组平均开度增加至43%~47%,高压调门压损下降至6%左右。发电热耗存在不同程度的下降,平均下降20 kJ/(kW·h)左右,其中700 MW工况热耗下降幅度接近0.4%。由此可折算得到机组供电煤耗平均降低约0.6 g/(kW·h),按年度单机发电量60×109kW·h计,可节约标准煤3 600 t,按每吨煤500元计算,年度可节约燃煤费用180万元。降低了汽轮机调门的节流损失,提高了机组的经济效益[3]。

优化后,在连续较大幅度升负荷时,偶尔会出现高压调门全开工况,但主汽压力与设定值偏差没有超过0.8 MPa,这需要在下一步协调控制优化中完善。优化后机组在AGC指令大幅变化时,主汽压力与设定值偏差较大,主汽压力拉回起作用,如调门全开,机组负荷跟踪比优化前稍慢,在下一步协调控制优化中需一并考虑修改完善,完善后可适当提高变负荷速率,以满足AGC考核指标。优化后机组的一次调频考核不达标点少量增加,下一步可以调整DEH一次调频回路中低频差时的不等率,或采用其他控制策略改善调频效果。

由于该机组运行方式是补气阀不参与方式,补气阀指令上限已被限制,所以,DEH流量指令上限必须限制在80%以下或退出高压调门子环。当采用高压调门子环退出方式来避免DEH流量指令从100%下关带来的空行程指令时,还要对DEH功率回路的参数进行整定,这需要结合机组协调控制优化实施。

5 结论

由于目前1 000 MW超超临界机组参与电网深度调峰,设计与实际运行条件存在差异,使配汽方式优化在上汽1 000 MW汽轮机上具有较大的节能潜力,应引起足够的重视与关注[4]。该1 000 MW超超临界汽轮机阀组压损优化就是一次很好的实践,可为同类型机组提供借鉴和参考。从系统运行情况来分析,主(再)热蒸汽温度控制、AGC调节和一次调频控制等方面还有优化空间,这正是下一阶段工作的方向, 争取在不断优化中有更大的节能效果。

[1]何阿平,彭泽瑛.上汽-西门子型百万千瓦超超临界汽轮机[J].热力透平,2006,35(1):1-7.

[2]董小忠,孙永平,樊印龙.汽轮发电机组滑压运行寻优方法的试验研究[J].浙江电力,2008(5):24-26.

[3]钱朝明,王会,吴永存,等.1 000 MW火电机组协调控制策略优化[J].中国电力,2013,46(3):68-72.

[4]肖峰.1 000 MW超超临界汽轮机配汽方式优化[J].广东电力,2013(8):94-97.

(本文责编:齐琳)

2016-03-21;

2016-06-25

TM 621.4

B

1674-1951(2016)07-0028-04

孟坦(1976—),男,江苏徐州人,工程师,从事火力发电热控技术管理与研究方面的工作(E-mail:mmtt09@163.com)。