模拟胶片剥离法测定废纸浆中胶黏物表面黏性的研究

裴继诚 张冬旭 张方东 申正会

(天津科技大学天津市制浆造纸重点实验室,天津,300457)

·胶黏物测定·

模拟胶片剥离法测定废纸浆中胶黏物表面黏性的研究

裴继诚张冬旭张方东申正会

(天津科技大学天津市制浆造纸重点实验室,天津,300457)

胶黏物在造纸过程中易黏附到烘缸和毛毯等部位,影响成纸质量。传统的胶黏物检测方法是通过测定胶黏物沉积面积和沉积数量评估胶黏物对造纸过程的影响,不能表征胶黏物表面黏性大小,因而不能客观表征胶黏物含量是否会对造纸过程产生危害。本实验提出一种新的通过模拟胶片拉开法测定剥离强度表征胶黏物表面黏性大小的检测方法。通过测定不同胶黏物模型物的表面黏性,分析了环境变化对胶黏物表面黏性的影响,以及胶黏物表面黏性对其沉积性能、浆料滤水性能的影响。实验结果表明,浆料在55℃下处理1 h,添加有聚丙烯酸酯的纸浆产生的胶黏物表面黏性最大,体系内无机盐的加入及温度的升高都会使胶黏物表面黏性增大,胶黏物的沉积性能增强;当聚丙烯酸酯产生的剥离强度由0.1607 N/mm上升到0.7676 N/mm时,胶黏物沉积面积最大由3997.3 mm2/m2上升到24226 mm2/m2,胶黏物数量最大由8760.4个/m2上升到96750个/m2,浆料的纸浆滤水性能变差,单位时间最大滤水量降低14 g。

胶黏物;表面黏性;剥离强度;沉积面积;滤水性能

胶黏物是一种来源广泛、组成复杂且表面均具有黏性的物质;主要来源于人工合成聚合物和木材抽出物,其组分均具有很低的表面张力,导致胶黏物表面具有较高的黏性[1];在造纸过程中易黏附到烘缸和毛毯等部位,影响成纸质量;胶黏物表面黏性越大,其产生凝聚和黏附的能力越强,对造纸过程的影响就越大[1-2]。

目前,胶黏物的检测方法主要对胶黏物的沉积面积和数量进行测定,最典型的检测方法是TAPPI—T277法[3]及INGEDE法[4]。TAPPI—T277法利用纤维筛分仪对浆料中粒径大于100~150 μm的胶黏物进行筛选,浆料中粒径大于100~150 μm的非胶黏物及胶黏物自身黏附的其他物质都会影响测定结果的准确性;INGEDE法对筛渣进行染色后进行定量分析。胶黏物的沉积面积和数量只能评断纸浆中胶黏物的量,废纸浆中胶黏物含量多,但其黏附到设备上的能力未必强;而胶黏物表面黏性可以直接表征其在造纸过程中黏附与沉积的能力,评判胶黏物对造纸过程的影响。

本研究提出一种模拟胶片拉开法检测胶黏物表面黏性的方法,即通过模拟胶片拉开法测试剥离强度表征胶黏物表面黏性大小。废纸浆中的胶黏物组成复杂,其组分主要包括压敏胶黏剂、油墨胶黏剂、涂布黏合剂及木材抽出物等,给分析过程带来困难。实验选取胶黏物模型物模拟废纸浆中胶黏物的形成过程[5- 6],将筛分后的胶黏物颗粒均匀分布在胶片上,利用微机控制电子万能试验机对胶黏物黏合后的胶片进行剥离,用剥离产生的应力与胶片宽度的比值(剥离强度)来表示胶黏物表面黏性大小。由于胶黏物的表面黏性随着其组成及所处环境而有所差异。实验选取不同种类的胶黏物模型物(聚醋酸乙烯酯、聚乙烯醇、甘油三酸酯、丁苯胶乳、聚丙烯酸酯)加入到纸浆中,测定不同环境下其表面黏性的变化及胶黏物表面黏性对纸浆其他性能的影响。

1 实 验

1.1实验原料和试剂

漂白硫酸盐针叶木浆:智利银星牌商品浆;聚醋酸乙烯酯(PVAc):天津市光复精细化工研究所;聚乙烯醇(PVA):购自阿拉丁试剂有限公司;甘油三酸酯(TG):天津大茂化学试剂厂;丁苯胶乳(SBR):上海巴斯夫公司提供;聚丙烯酸酯(PA):购于广州某公司。

1.2主要实验仪器

微机控制电子万能试验机(型号:CMT4503,深圳新三思试验机有限公司);Pulmac筛分仪(型号:MS-B3-230,加拿大PULMAC公司制造);胶黏物扫描分析仪(型号:PERFECTION V500,光学分辨率6400×9600 dpi,日本EPSON公司制造);Spec&Scan图像分析软件(美国Apogee Systems公司研制);Vally打浆机(型号:No.2505,日本KRK公司制造);过滤留着测试仪(型号:DFR- 04,德国BTG公司)。

1.3实验方法

1.3.1胶黏物制备及表面黏性的测定

实验模拟胶片拉开法测定胶黏物表面黏性,用测定的剥离强度来表征胶黏物的表面黏性。将不同种类的胶黏物模型物(PVAc、PVA、TG、SBR、PA)单独添加到浓度为3%的纸浆中,改变浆料体系的环境,利用Pulmac筛分仪对浆料中的胶黏物进行筛分;取Pulmac筛分仪筛分后的胶黏物颗粒,均匀涂布在长度10 cm、宽度3 cm(涂布面积为3 cm×3 cm)的胶片上,将两张相同的胶片黏合到一起,于90℃、80 kPa条件下干燥7 min;将熟化后的胶片两端固定在万能试验机的夹具上,测定将胶片分开所需的剥离应力,即剥离强度;夹具移动速度为10 mm/min,胶片宽度为30 mm,F1=F2,如图1所示。

图1 剥离强度检测示意图

1.3.2大胶黏物的测定

取用作空白对照的纸浆及添加模型物的纸浆,根据TAPPI—T277标准检测浆中大胶黏物的含量,并与本检测方法中胶黏物表面黏性结合分析。步骤如下:取30 g绝干浆料,用标准疏解机疏解10000转;然后用Pulmac筛分仪筛分,筛分出来的胶黏物颗粒收集到专用的黑色滤纸上;然后在正面覆盖一张特种涂布纸,于90℃、80 kPa条件下干燥7 min;除去涂布纸后在100 kPa水压下冲淋25 s,再覆盖涂布纸按上述条件热压干燥。取出后用黑色水笔将表面没有冲洗掉的非胶黏物杂质小心地涂染成黑色即可通过Spec& Scan软件扫描分析大胶黏物信息。

1.3.3纸浆滤水性能的测定

取添加胶黏物模型物的纸浆,使用过滤留着测试仪(DFR),在纸浆浓度为0.3%的条件下检测单位时间(60 s)内滤水的质量,以表征纸浆的滤水性能。

2 结果与讨论

2.1胶黏物表面黏性的测定

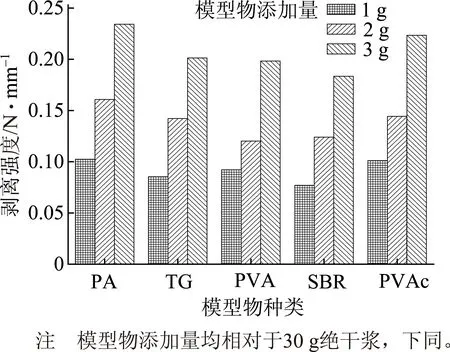

在废纸回用过程中,胶黏物因具有黏性而容易发生沉积,对造纸过程产生不利影响,胶黏物表面黏性高低能直接表征其对造纸过程的影响。实验选取5种代表性的胶黏物模型物,将模型物加入到纸浆中(模型物添加量分别为1、2、3 g/30 g绝干浆),在55℃下处理1 h,利用Pulmac筛对浆料中的胶黏物进行筛分;采用模拟胶片拉开法测定胶黏物表面黏性,结果如图2所示。

图2 不同种类胶黏物表面黏性测定结果

由图2可知,单独添加一种模型物时,同一添加量下剥离强度最大的为PA;添加量为2 g时,剥离强度最大的是PA,为0.1607 N/mm,最小的是PVA,为0.1206 N/mm;当体系内的胶黏物含量增加时,每种模型物产生的剥离强度都有一定增长,每种胶黏物表面黏性一定时,由于单位质量内胶黏物含量的增加,导致单位质量的浆料中筛分出的胶黏物颗粒量增多,胶片之间的黏结面积增大,进而影响了剥离强度。

模拟胶片拉开法,通过测定剥离强度来表征胶黏物表面黏性,可直观地表征出胶黏物表面黏性的大小,有助于判断胶黏物对造纸过程的直接影响。

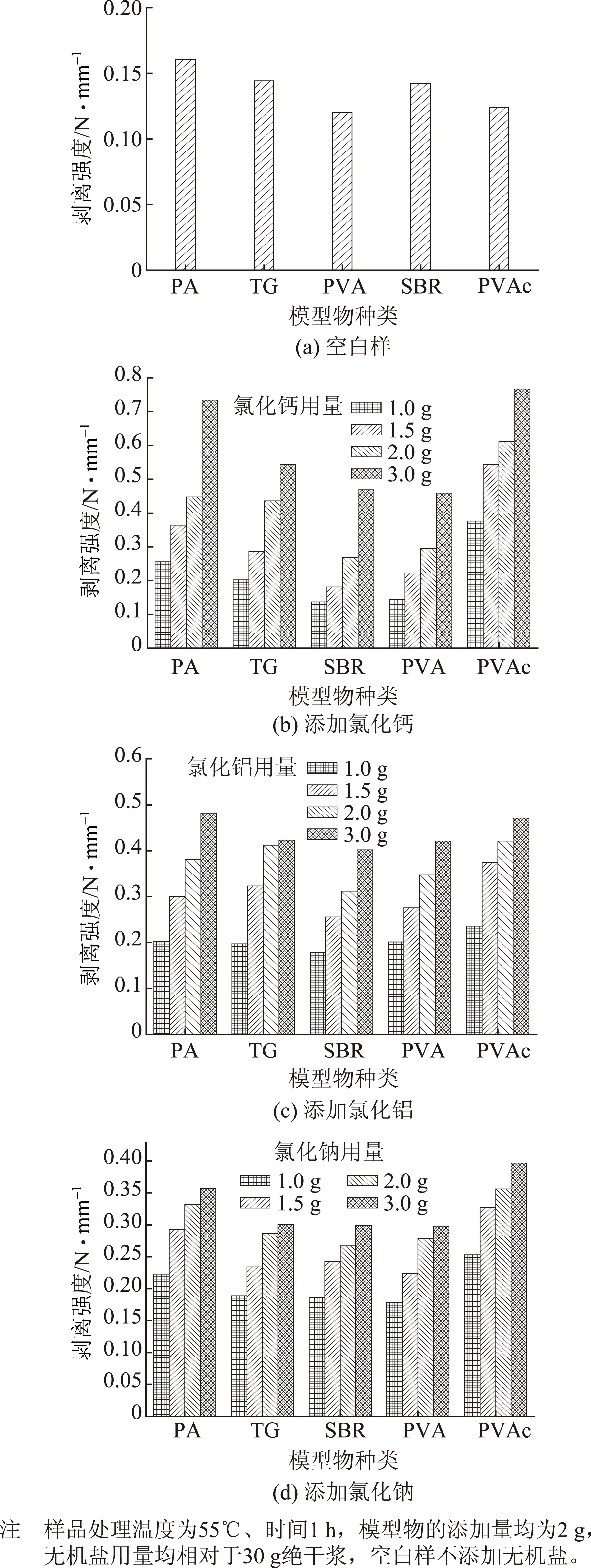

2.2金属离子和温度变化对胶黏物表面黏性的影响

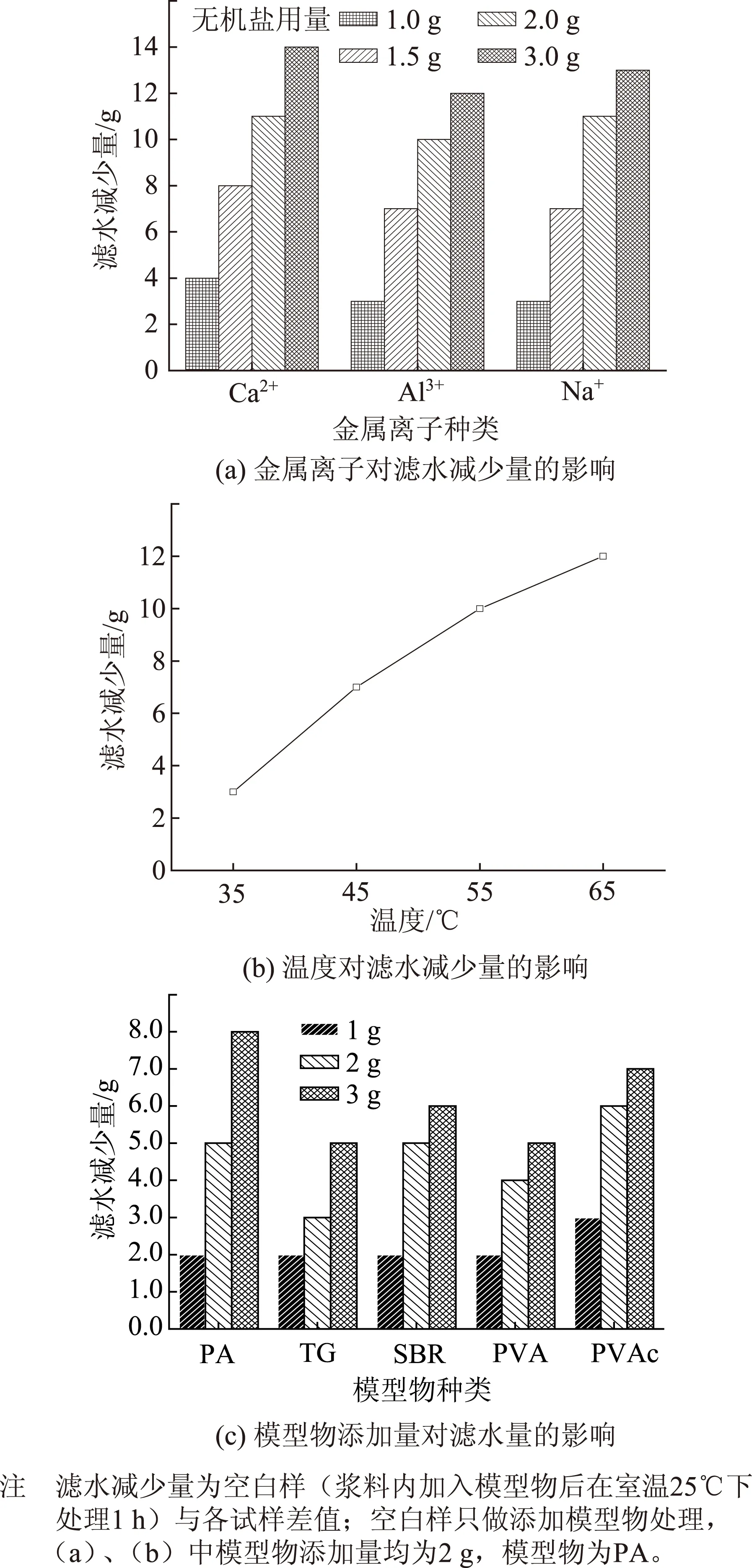

浆料体系内环境的变化会导致胶黏物失稳,表面张力改变,进而影响胶黏物表面黏性;研究中通过改变浆料体系内的无机盐含量和体系温度,测定不同环境对胶黏物表面黏性的影响,不同环境下胶黏物表面黏性大小测定结果见图3和图4。

图3 不同环境对胶黏物表面黏性的影响

图4 不同温度对胶黏物表面黏性的影响

由图3可知,向浆料体系中加入单种金属离子后,每种模型物产生的剥离强度都显著增加,说明体系中无机盐的存在会使胶黏物颗粒的表面黏性增大,相互间黏结力增强;PVAc和PA产生的剥离强度变化相对较大,以图3(a)为例,分别由0.1443 N/mm和0.1607 N/mm增大到0.7676 N/mm和0.7344 N/mm。由图4可知,当温度为35℃时,胶黏物表面黏性较小,产生的剥离强度为0.1136 N/mm,随着温度的升高,剥离强度呈上升的趋势,当浆料体系环境达到65℃时,产生的剥离强度为0.1812 N/mm;说明在一定温度范围之内,胶黏物表面黏性会随温度的升高而增强[7]。

由图3可知,在浆料体系环境改变前后,PA和PVAc颗粒的表面黏性都相对较大,说明浆料体系环境的变化会导致胶黏物表面黏性发生改变,用作助留(滤)剂、增强剂、胶黏剂的PA具有较强的黏性[8-9];PA也常用作油墨连结料,具有一定的黏性和附着性是油墨连结料的基本要求[10]。研究表明,PA和PVAc是抄纸过程中产生的胶黏物的主要组成,在干燥部PA更容易沉积[11-12];说明胶黏物表面黏性越大,其在造纸过程中沉积性能越强。

图5 不同环境下胶黏物的沉积性能

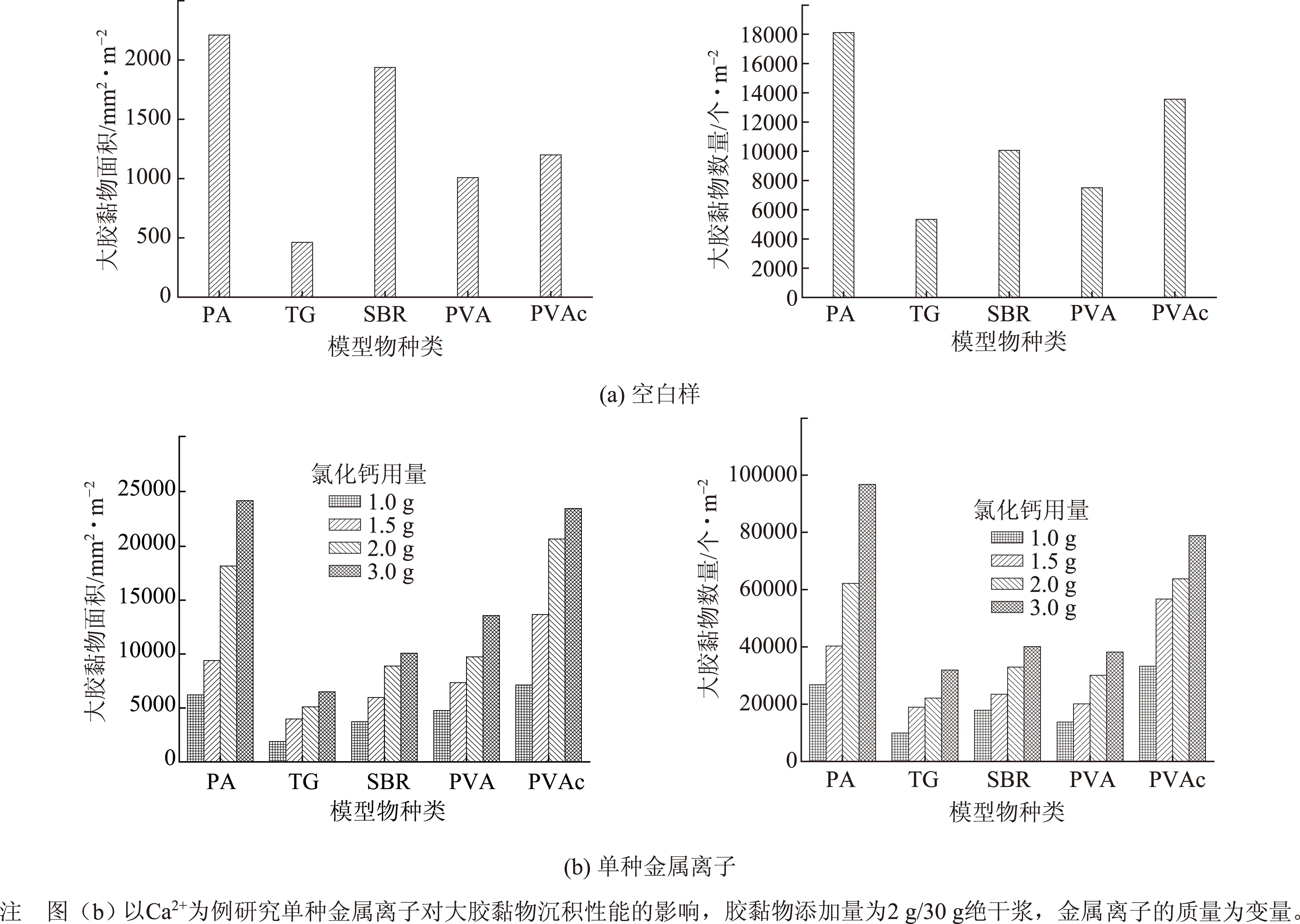

2.3胶黏物表面黏性大小对沉积性能的影响

大胶黏物是截留在100~150 μm缝筛上的黏性物质[13-14]。传统TAPPI法以单位面积上胶黏物颗粒面积(mm2/m2)和单位面积上胶黏物颗粒数量(个/m2)表示大胶黏物的含量。实验中利用传统TAPPI法测定单位面积上胶黏物颗粒的面积和数量,分析胶黏物表面黏性与其沉积趋势之间的关系,胶黏物的沉积性能检测结果如图5和图6所示。

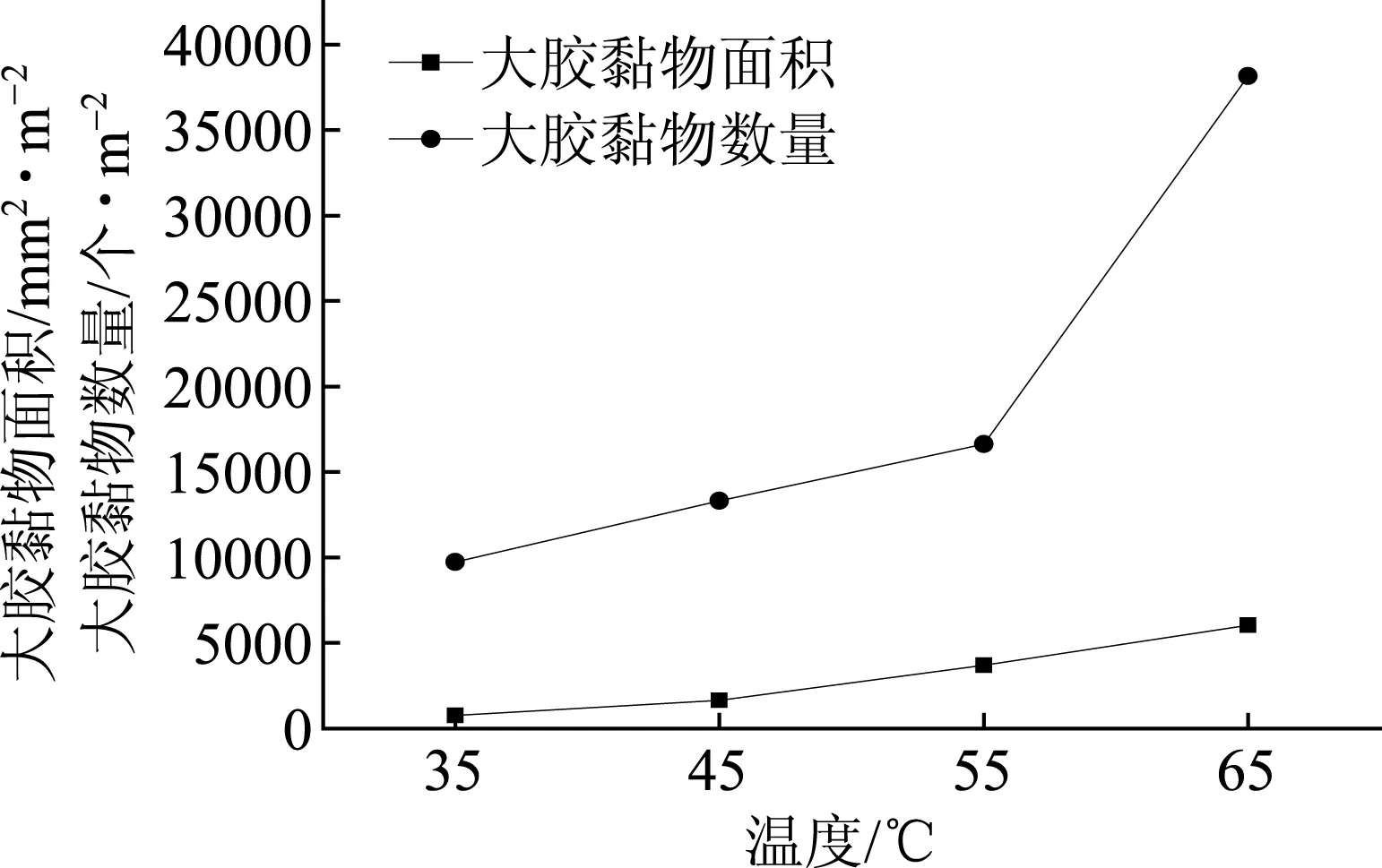

由图5(a)可以看出,胶黏物的表面黏性未改变之前,单种模型物所能产生胶黏物的沉积面积最大为2497.3 mm2/m2,沉积数量最大为18116个/m2;由图3可知,浆料体系内随着金属离子的加入,胶黏物表面黏性不断增大,结合图5(b)可知,当胶黏物的表面黏性由低变高,胶黏物的沉积面积和沉积数量都呈增加趋势;当胶黏物表面黏性达到最大时,聚丙烯酸酯所能产生胶黏物的沉积面积和数量最大,分别为:24226 mm2/m2,96750个/m2;由图4和图6可知,温度升高,胶黏物表面黏性增大,温度为65℃时,胶黏物表面黏性最大,产生的剥离强度为0.1816 N/mm,此时,胶黏物的沉积面积和数量最大分别为:6047.7 mm2/m2、38158个/m2。

图6 不同温度下胶黏物的沉积性能

胶黏物颗粒实际上是一种水包油型乳液,粒子表面显负电性,带正电荷的离子在胶黏物粒子周围聚集排列形成双电层,使各胶黏物粒子间产生静电斥力[15];胶黏物粒子会因与其他离子之间的亲和而产生的相互间排斥力,是阻碍胶黏物聚集的主要原因;胶黏物粒子间的范德华力是粒子间引起聚集和存在聚集趋势的主要原因,当胶黏物粒子间的相互吸引力与相互排斥力平衡时,粒子则以稳定的胶体状态存在于水中,这种稳定状态被视为是一种静电稳定。胶黏物以静电稳定状态分散在水中,但是在存在二价或多价盐离子时会发生絮聚[14],所以当体系内混入无机盐后,浆料体系内的胶黏物颗粒失稳,导致胶黏物的沉积;由于温度升高增大了胶黏物模型的黏性,并且使其容易变形,导致分子间絮聚沉积的几率增大;浆料体系内的胶黏物含量增加,被筛分出的胶黏物颗粒数增大,导致沉积面积及数量的增加。

结合图3和图5可知,当浆料体系的环境发生改变时,胶黏物颗粒的表面黏性会发生变化,当胶黏物表面黏性增大时,其沉积面积和沉积数量都显著上升,说明当浆料体系内的胶黏物含量一定时,其表面黏性越大,沉积趋势越强;但体系内的胶黏物含量越大,利用TAPPI法筛分后所得的胶黏物面积和数量就越大;如果体系内胶黏物表面黏性极小且数量相对较多时,胶黏物可能不会黏附到烘缸及成纸表面,就不会对造纸过程产生影响,然而利用TAPPI法可能会筛分出较多的胶黏物,会对整个造纸过程产生一定影响;在实际生产中,如果可以直接测得胶黏物表面黏性,可对胶黏物的控制起到一定作用,利用更准确的方法降低胶黏物表面黏性,降低其沉积趋势。综上,传统检测胶黏物沉积趋势的方法是建立在胶黏物尺寸大小的基础上,不能直观表征胶黏物在实际造纸过程中的沉积趋势;胶黏物表面黏性大小即胶黏物能黏附到其他物质上的能力,可直观表征胶黏物的沉积趋势。

2.4表面黏性对纸浆滤水性能的影响

图7 不同胶黏物表面黏性下纸浆滤水性能

滤水性能是纸浆抄造成纸性能的一个重要指标,纸浆的黏度会影响纸浆的滤水性能[16]。胶黏物具有黏性,且相对分子质量较大,会黏附细小纤维组分,使纸浆黏附性增大,导致纸浆滤水性能降低。影响纸浆滤水性能的因素有很多,如废纸回用的浆料中含有大量阴离子垃圾,随着白水循环程度的增加,这些物质的浓度增大,会导致浆料滤水时间延长[17];实验中研究胶黏物表面黏性对纸浆滤水性能的影响,用过滤留着测试仪(DFR)对单位时间内纸浆的滤水量进行测定,结果如图7所示。

由图3和图4结果可知,当纸浆中的环境改变后(包括无机盐的加入、温度的升高),胶黏物颗粒的表面黏性呈增加的趋势;在一定的范围内,胶黏物表面黏性随无机盐含量的增加以及温度的升高而增大;由图7(a)可知,随着浆料体内无机盐含量的增加,浆料单位时间内滤水减少量不断升高,当胶黏物表面黏性最大时,滤水减少量最大为14 g;由图7(b)可知,当温度为35℃时,滤水量减少3 g,当温度为65℃时,滤水量减少12 g,温度升高导致胶黏物表面黏性增大,导致纸浆滤水量降低;由图7(c)可知,当纸浆中胶黏物的含量1 g增加到3 g时,纸浆滤水性能最差。

纸浆中胶黏物因表面具有黏性,能黏附纸浆中的纤维及细小纤维,导致纤维间的孔隙减小,纸浆滤水量变少;当纸浆中的胶黏物含量一定时,胶黏物表面黏性增大,会导致其与纤维及细小纤维间的结合面积进一步增大,纸浆的滤水性能越差;当胶黏物表面黏性一定时,增多纸浆中胶黏物的含量会使其与纸浆中纤维之间的结合程度更高,纸浆的黏性变大,导致滤水性能变差。

3 结 论

3.1剥离强度大小能表征胶黏物表面黏性的高低,剥离强度越大,胶黏物表面黏性越强;由剥离强度的测定结果得出,聚丙烯酸酯和聚醋酸乙烯酯对胶黏物表面黏性影响较大。

3.2浆料体系内无机盐的存在以及温度的改变都会影响胶黏物表面的黏性,一定范围内,体系内无机盐含量增加及温度的升高,都会导致胶黏物表面黏性增大。

3.3利用模型物模拟胶黏物研究中,胶黏物表面黏性的改变会影响其沉积趋势及纸浆的滤水性能,胶黏物表面黏性越强,其沉积趋势越大,纸浆滤水性能越差。

[1]YU Qi-chuan. Control of Stickies in the Pulping Process With Enzymatic[D]. Guangzhou: South China University of Technology, 2011.

愈霁川. 废纸制浆过程中胶黏物的生物酶法控制[D]. 广州: 华南理工大学, 2011.

[2]LIU Chao, QIN Meng-hua, LI Zong-quan. Stickies stability influence factors in the pulp and paper[J]. Tianjin Pulp & Paper, 2008(4): 13.

刘超, 秦梦华, 李宗全. 制浆造纸中胶黏物稳定性影响因素[J]. 天津造纸, 2008(4): 13.

[3]Delagoutte T, Laurent A. Modified Method for the Quantification of Primary Stickies in Recycled Pulps[A]. Proc 10th PTS-CTP Deinking Symposium[C]. Munich, 2001.

[4]Lee H L, Kim J M. Quantification of macro and micro stickies and their control by flotation in OCC recycling process[J]. Appita Journal, 2006, 59(1): 31.

[5]YU Hai-long, GAO Yang, LI Zong-quan, et al. Studies on Depositional Behavior of Model Sticky Substances[J]. China Pulp & Paper, 2012, 31(8): 1.

于海龙, 高扬, 李宗全, 等. 胶黏物模拟物的稳定性与沉积行为[J]. 中国造纸, 2012, 31(8): 1.

[6]LI Zhong-quan, ZHAN Huai-yu, KONG Fan-gong, et al. Effect of Cationic Polymers on the Stability and the Depositing Characteristics of Secondary Stickies[J]. China Pulp & Paper, 2005, 24(8): 13.

李宗全, 詹怀宇, 孔凡功, 等. 阳离子聚合物对二次胶黏物稳定性及沉积性能的影响[J]. 中国造纸, 2005, 24(8): 13.

[7]PEI Ji-cheng, DUN Qiu-xia, ZHANG Fang-dong. Study on Deposition Properties of the Components of Stickies in Pulp[J]. China Pulp & Paper, 2014, 33(4): 1.

裴继诚, 顿秋霞, 张方东. 胶黏物不同组分在纸浆中沉积性能的研究[J]. 中国造纸, 2014, 33(4): 1.

[8]JIANG G. Characteristics of Stickies in the Process of Pulping and Papermaking with Recycled Fiber[D]. Guangzhou: South China University of Technology, 2011.

蒋国斌. 废纸制浆造纸过程中胶黏物的形状研究[D]. 广州: 华南理工大学, 2011.

[9]LAI S, YUAN D, HAN W. Application of Polyacrylate in Papermaking Industry[J]. Hubei Pulp and Paper, 2010(4): 31.

来水利, 袁丹, 韩武军. 聚丙烯酸酯在造纸工业中的应用[J]. 湖北造纸, 2010(4): 31.

[10]LI X, WANG Z, ZHOU S. Research Progress on Binders for Water-borne Printing Ink[J]. Fine and Specialty Chemicals, 2007, 15(16): 14.

李小平, 王智英, 周舒. 水性油墨连结料的研究进展[J]. 精细与专用化学品, 2007, 15(16): 14.

[11]Hsu NN-C, Schroeck J J, Errigo L. Identification of the Origins of Stickies in Deinked Pulp[J]. TAPPI J., 1997, 80(4): 63.

[12]Miranda R, Balea A, Blanca E S, et al. Identification of Recalcitrant Stickies and Their Sources in Newsprint Production[J]. Industrial & Engineering Chemistry Research, 2008, 47(16): 62.

[13]SHI Zhi-chao, XU Li-xin. The Ways of Evaluation and Improvement of Drainage Time of Pulp[J]. Shanghai Paper Making, 2005, 36(4): 22.

施志超, 徐立新. 评价和改善纸浆滤水性能的几种方法[J]. 上海造纸, 2005, 36(4): 22.

[14]Linhart F, Authorn W J, Degen H G, et al. “Anionic Trash”: Controlling Detrimental Substances[J]. TAPPI J., 1987, 70(10): 79.

[15]Doshi M R, Blanco A, Negro C, et al. Comparison of Microstickies Measurement Methods[J]. Prog Pap Recycling, 2003, 12(4): 35.

[16]Carré B, Brun J, Galland G. The Incidence of the Destabilization of the Pulp Suspension on the Deposition of Secondary Stickies[J]. Pulp Paper Can., 1998, 99(7): 75.

[17]ZHANG G, LAO J. Papermaking wet end chemistry and its application[M]. Beijing: China Light Industry Press, 1999.

(责任编辑:常青)

植树造林爱护环境

Measurement of the Surface Viscosity of Stickies in Waste Paper Pulp Based on the Simulation of Peeling Sticky Films

PEI Ji-cheng*ZHANG Dong-xuZHANG Fang-dongSHEN Zheng-Hui

(TianjinKeyLabofPulp&Paper,TianjinUniversityofScience&Technology,Tianjin, 300457)

Stickies are easy to adhere onto dryers, belts and other parts in papermaking process, thus affecting paper product quality. Traditionally the effect of stickies on papermaking process is evaluated by testing its deposition area and amount. Those methods cannot characterize the surface viscosity of the stickies and its harm to papermaking process. A new method based on testing the peeling strength of two films coated with stickies was proposed in the study. The effect of system change on surface viscosity and the effect of surface viscosity on the deposition property and drainage property were analyzed by testing the surface viscosity of different stickies model substances. Results showed that the surface viscosity of the stickies in the pulp adding PA was the highest, the addition of inorganic salt and the temperature increase could increase the surface viscosity; the increase of the surface viscosity led to the increase of deposition. When the peeling strength of PA increased from 0.1607 N/mm to 0.7676 N/mm , the deposition area of stickies increased from 3997.3 mm2/m2to 24226 mm2/m2, the number of stickies increased from 8760.4 per square meter to 96750 per square meter, the drainage property of pulp became worse and the maximum drainage weight decreased by 14 g in unit time.

stickies; surface viscosity; peeling strength; deposition area; water drainage property

裴继诚先生,教授;主要研究方向:清洁制浆技术及木素生物改性。

2015-12-14(修改稿)

TS749+.7

A

10.11980/j.issn.0254- 508X.2016.05.006

(*E-mail: jcpei@tust.edu.cn)