齿轮衬套裂纹焊补修复工艺及应用

沈江龙 葛文华 马险峰 黄岗 李健

(1. 南通迪施有限公司 南通 226003)

原创

齿轮衬套裂纹焊补修复工艺及应用

沈江龙1葛文华1马险峰1黄岗1李健1

(1. 南通迪施有限公司南通226003)

基于某型近海自升式海洋钻井平台,针对其齿轮齿条式提升系统的齿轮衬套与齿轮箱安装座基础焊接后出现的大量裂纹,研究了A487铸钢材料特性,制定了1套以生铁焊接技术为核心,温度把控为关键的齿轮衬套裂纹修复工艺。试验及实际应用结果表明,该修复工艺是科学的。该修复工艺已成功应用于某型自升式海洋钻井平台,并可应用于其他领域。

自升式海洋钻井平台提升系统齿轮衬套A487铸钢焊接技术

0 引言

自升式钻井平台的关键部分—齿轮箱安装座基础及支撑结构的焊接难度最大,主要是因为其中的主板EQ56板材为全进口的高强度调质钢板,齿轮衬套为A487高强度承压铸钢,焊接要求及过程控制要求非常高。

在建造焊接施工过程中,齿轮箱安装座基础在与齿轮衬套焊接后出现了大量的裂纹,其中9只齿轮衬套中的贯穿裂纹就有9条之多,长度在7~16cm不等,小裂纹有数十处,而且根据船级社规范裂纹只能返修1次。

齿轮衬套出现裂纹后,生产单位对有贯穿裂纹的齿轮衬套建议报废,但如果报废,势必严重影响建造周期,同时将影响船东及船级社对该船厂建造自升式钻井平台的信心,对船厂的后续接单产生重大影响。

针对齿轮衬套裂纹情况,研究人员进行了认真分析研究,论证之后制定了焊补修复工艺流程。

1 焊补工艺

1.1母材及焊材分析

ASTMA487 GRADE 4-D[1]承压铸钢的材质成份见表1:

项目参数成份CSiMnPSCr占比0.270.350.660.020.0130.75成分NiMoCuAlVW占比0.710.230.040.0100.0060.018

其碳当量为:

Ceq=C+40(Mn+Cr)/360+20Ni/360

+28Mo/360=0.484

(1)

一般认为, 当材料的碳当量Ceq ≥0.45%时, 可焊性较差。材料的碳当量越高, 焊缝及热影响区的淬硬倾向越大, 越容易产生裂纹。此外,厚度越大, 散热越快, 越易形成淬硬组织。

经过各项分析论证,将研究人员制定的齿轮衬套裂纹补焊工艺提交给船东和船级社,并取得了认可[2-3]。

1.2去除裂纹

认真分析裂纹产生[4-8]主要原因: (1) 由于齿轮衬套在铸造时本身就存在铸造缺陷加大,诱发产生裂纹,如气孔、砂眼等。在焊接过程中,这些隐蔽的缺陷随时有可能发展成裂纹。(2) 齿轮衬套焊接于齿轮箱安装座圆形孔中,体积大、质量重、结构复杂,焊后退火困难,难以完全驱除应力。(3) 在原有铸造缺陷处形成严重的残余应力集中现象,从而缺陷加大,诱发成为裂纹。

去除裂纹方案: (1) 去除裂纹前先磁粉(MT)探伤确认裂纹位置并标记,小裂纹直接用角磨机去除。(2) 贯穿裂纹研究裂纹走向后在裂纹前端5 mm 处打直径为6 mm贯通止裂孔,用砂轮打磨机去除裂纹,用角磨机修整坡口,坡口内应圆滑,易于施焊。(3) 去除裂纹后MT探伤检验裂纹是否挖除干净,用砂轮打磨机在坡口的补焊区周围100 mm以上的宽度磨出金属光泽表面。(4) 对于贯穿较大裂纹,打磨后坡口开口较大,则可以在轴套背面加上焊接面打磨光亮的垫板。(5) 用酒精将坡口及补焊区周围清扫干净后,方可焊接。

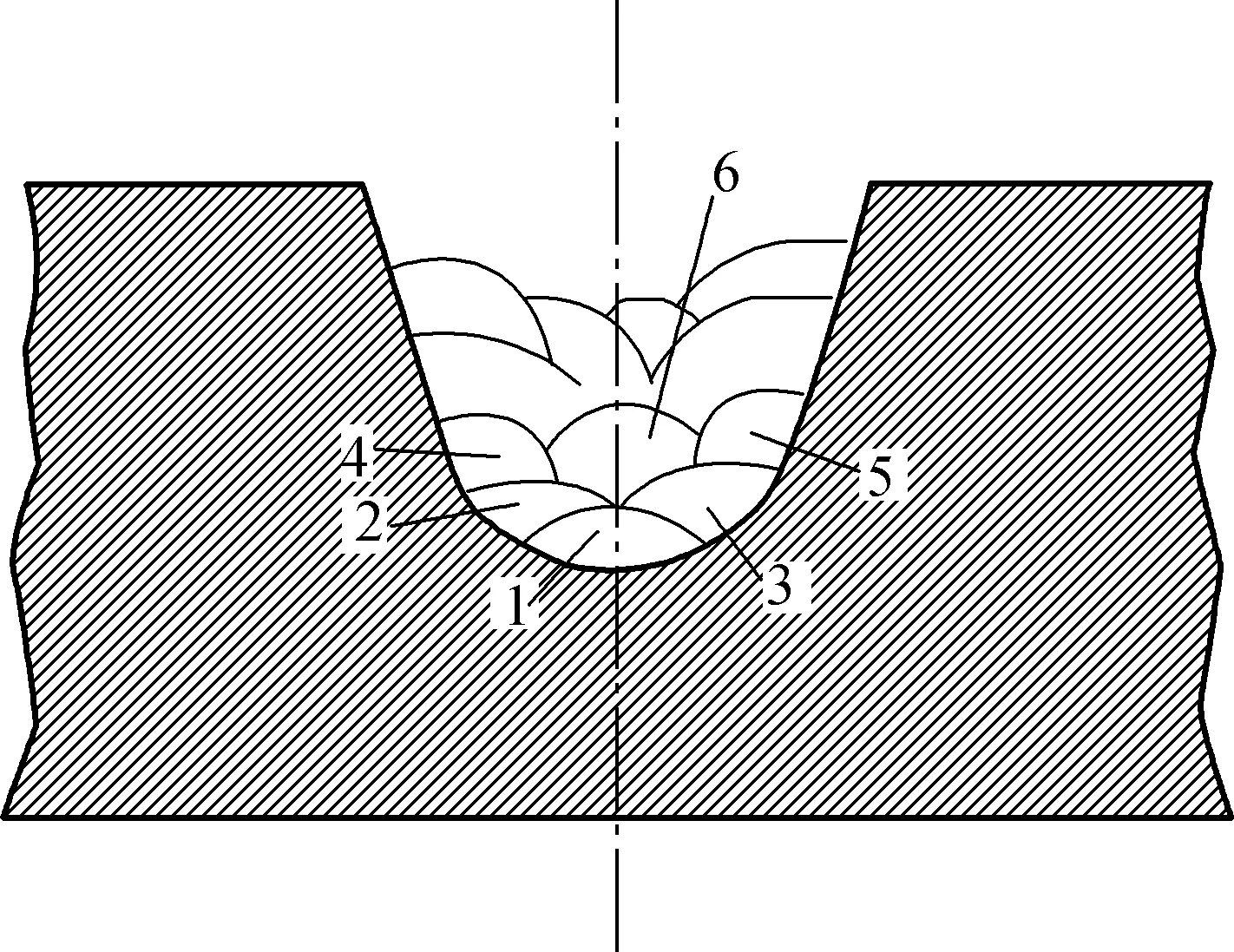

操作步骤如图1所示。

图1 操作步骤

1.3焊前准备

因为铸钢件的可焊性较差,必须选用有经验的焊工进行焊接作业。焊前应作本工艺的操作练习,用焊样证明能掌握本工艺后再对齿轮衬套进行焊接。

焊接工具应有焊接设备、尖形手锤、钢丝刷子、手电筒、电焊条保温筒、角磨机和测温器等。

由于焊接过程中温度高,做好防烫,防中暑等安全准备。应有2人以上焊接人员轮流焊接,另应配有温度监控人员,焊缝锤击人员。

焊材的准备:补焊使用Conarc80 Ф3.2(林肯)焊条,所有焊材(E11018)的控制、领用及保管必须严格按照焊材管理程序执行。

1.4预热

焊前预热的目的, 一方面减缓焊缝及热影响区的冷却速度, 从而有利于软化影响区的纤维组织,避免焊缝及热影响区出现淬硬组织; 另一方面在于有利于氢的逸出。

预热温度主要是根据母材和焊缝金属的化学成分、板厚、接头的拘束度及施焊时的工艺方法来进行选择。预热温度越高, 防止裂纹产生的效果越好,但是超过必须的预热温度不仅不经济, 而且会使熔合区附近的金属晶粒粗化, 从而降低接头质量。

由计算公式:

(2)

可求出预热温度δ=190℃。

式中:Tp为预热温度;Ceq为含碳量;t为板厚(mm)。焊接时, 保持层间温度不低于预热温度。

预热时将加热片紧贴齿轮衬套修复端绕一圈进行布置,并用保温棉在外层紧密包裹。做好电加热片及防触电安全保护措施。

对有裂纹齿轮衬套表面用加热带整体加热至200~300℃,加热时间不低于2.0h,达到温度后保温1.0h以上,焊前再降温至150~200℃之间,降温时间0.5~1.0h。温度通过热传感器和温度控制柜控制,温控人员做好监测和记录。

1. 5 焊接、层温控制

待所有准备工作到位,温度达到焊接要求后开始焊接,焊接过程中,焊缝层间温度保持在170~200℃之间,每道焊之前,温控人员都要测量温度,并做好温控记录。温度过高则等温度降下来再焊,温度过低则需加热。施焊人员要掌握好施焊节奏。

每焊完一段后,在电弧熄灭的当即,焊道尚在红热状态,用尖手锤似雨点般快速锤击焊道,直至焊波消失,也就是当焊缝结晶产生拉应力时,用外力助其塑性延伸而降低热应力,并且提高其致密性。如果动作太慢,使焊缝冷却后再锤击,其效果丧尽,甚至有加速硬化和破碎熔合线之害。所以趁热快速锤击是取得降低应力的关键,故其锤击的操作应由另外一个人协助工作。并将残渣清理干净,这可消除应力和使焊缝组织细化,以防止产生裂纹。

在焊完1层焊缝后,尤其是母材侧的焊缝,清除药皮后应仔细检查有无裂纹、剥离层等缺陷,发现该缺陷后立即打磨掉重焊。

在焊上层焊道时,应把下层焊道重叠一半(图2)。焊道半重叠,可改善焊缝组织,起到退火作用,并有利于消除下层焊道的气孔。

图2 焊接过程

采用先焊坡口边,后焊坡口中心,并有一定次序的定向交叉焊接,如图2所示,这可减缓焊缝从坡口两侧向中间会合时所产生的强收缩,防止产生裂纹。

层间焊接时单层焊道厚度不超过3mm,焊完之后焊缝余高不超过母材3mm,探伤时用砂轮打磨机打磨平。

1. 6后热及退火

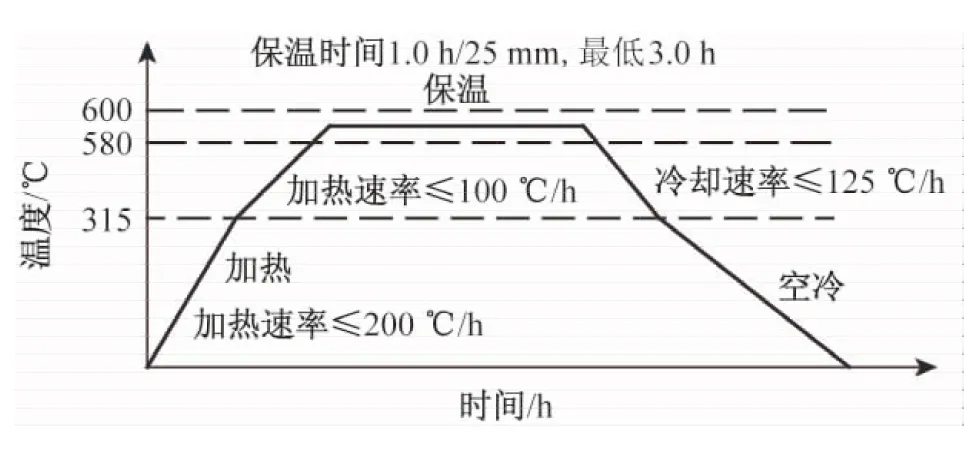

后热又称去氢处理, 它的作用是进一步促进剩余氢从焊缝中向外扩散。对多层焊来说, 随着后热温度的提高和时间的延长, 扩散氢会迅速减少。采取焊后立即用石棉布包好进行退火处理,以去除焊接应力。焊后热处理温度控制在580~600℃,并保温不低于3h。 其热处理曲线如图3所示。

图3 热处理曲线

1.7探伤合格检验

MT探伤要求在焊后热处理完成后48.0h进行,探伤前将焊缝表面打磨光滑,使焊缝与母材光滑过度,探伤检查未发现裂纹。这说明, 只要采用合理的焊接工艺和焊接方法进行补焊,完全可以消除裂纹。

3 修复意义

齿轮衬套裂纹的成功焊补,避免了重大损失,克服了自升式钻井平台在制造过程中出现的最大困难,提高了的生产进度,增加了船东船检对该船务公司自升式平台制造的信心,为自升式钻井平台最终完工按期交付做出了重大贡献。

4 先进性及推广应用

应用专有生铁焊接技术于齿轮衬套裂纹补焊,

其顺序为:

(1) 综合分析裂纹形状结构,确定打磨坡口形式及尺寸;

(2) 分析应力分布,确定焊接形式及焊接顺序;

(3) 焊接过程中适时密集的锤击。

由于采用了科学的预热温度分析控制方法,因材而施,保证了焊接工艺的科学性。将高强度钢焊接技术与专有生铁焊接技术相结合,创造性地形成了1种独特的高强度钢焊接技术。

5 结语

齿轮衬套裂纹修复工艺的关键在于焊接材料的选择、焊接过程,将温度控制在相对恒定的合理区域,各工艺步骤时间节点的无余量衔接。同时,与裂纹的去除彻底、各种应力消除、焊工的素质技能等因素都密不可分。

该修复工艺已在某型自升式海洋平台上应用,并得到可行可靠验证。可推广应用于其他领域,主要针对各类高强度钢,如自升式平台的桩腿焊接及裂纹修复。

[1] ASTM A487/A487M-D[S].美国ASTM标准一般用途承压铸钢,1998.

[2] 海洋平台建造规范[M],美国船级社(ABS),2008.

[3] STEEL VESSELS [M],美国船级社(ABS),2008.

[4] 陈祝年.焊接工程师手册[M].机械工业出版社,第1版,2002.

[5] 邹增大.焊接材料、工艺及设备手册[M].化学工业出版社,2001,8.

[6] 王成文.焊接材料手册及工程应用案例[M].山西科学技术出版社,2004,6.

[7] 王宗杰,臧汝恒,李德元.工程材料焊接技术问答[M].机械工业出版社,2002,8.

[8] 罗诚.焊接和切割新技术新工艺与应用技术标准[M].中国科学文化出版社.