浅谈合成氨厂两气氢回收工艺技术

孙炎彬,杨 军(.北京华福工程有限公司武汉分公司,湖北武汉 4303;.中船重工环境工程有限公司,湖北武汉 403)

合成氨与尿素Ammonia and Urea

浅谈合成氨厂两气氢回收工艺技术

孙炎彬1,杨 军2

(1.北京华福工程有限公司武汉分公司,湖北武汉 430223;2.中船重工环境工程有限公司,湖北武汉 420223)

简述了合成氨厂两气氢回收变压吸附法、膜分离技术、深冷分离法三种工艺技术的原理方法及其特点,并对这三种工艺技术进行了对比分析。

氢回收工艺;变压吸附法;膜分离技术;深冷分离法

合成氨生产过程产生一定量的合成放空气和液氨贮罐弛放气(简称两气),大多数合成氨厂设有等压回收装置以回收氨,回收后含大量氢和甲烷的两气一般或直接放空,或送锅炉房作燃料,或用作生活煤气,这样既造成了有用气体的损失,又造成了环境污染。众所周知,氢不仅是合成氨的主要原料,也是生产其它重要化工产品(如双氧水等)的原料,将含有大量氢的两气用作燃料或放空显然是极不经济的。若将两气中的氢加以分离回收返回系统,不仅具有较好的经济效益,而且还减少了环境污染。

1 工艺技术方案

氨合成尾气主要由合成放空气和液氨贮槽驰放气两部分气体组成,放空气组分、驰放气组分以及经过氨洗后的气体中均含有大量的NH3和H2。现在工业上氢回收方法大体流程为:加压下用水吸收气体中的氨,预处理后得到氨水;出高压水洗塔的气体经气水分离器后送加热器加热,然后送到氢分离器用于回收尾气中的氢。目前常用的氢回收技术主要有深冷分离法、变压吸附法和膜分离法等。

1.1深冷分离法

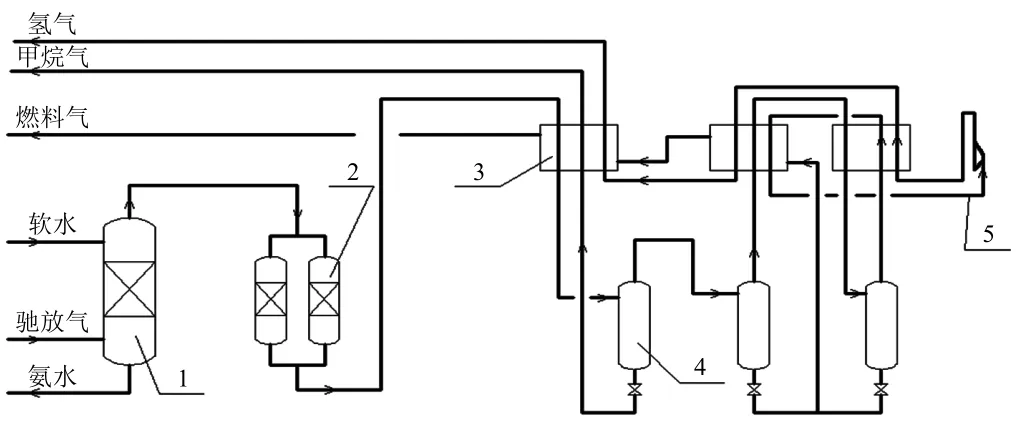

深冷分离法的工作原理是根据混合气体中各组分冷激液化温度的差异,将混合气体降温,使冷凝温度高于此温度的气体液化而达到气体分离的目的。深冷分离法回收氢流程(见图1)大致为:弛放气经过氨洗塔用水将氨脱除后再通过分子筛吸附器,气体通过分子筛时压力下降到较低压力后进入冷箱,尾气与产品进行对流冷交换后温度下降到-190℃左右,在此温度下冷凝并分离除去CH4等杂质。离开第一分离器的气体含有约92%的H2,在进入最终分离器前,气体通过另外两个换热器,在最终分离器得到纯度为98%的H2,返回第三和第二换热器进行冷却后通过膨胀透平冷却端,膨胀后气体通过换热器提供整个装置所需的主要冷冻量。

图1 深冷分离法回收纯氢流程

深冷分离法的特点是:产品回收率及纯度高。但在操作及管理上比较麻烦,停车后再开车时间长,开车时气量不足、压力较低,操作比较困难,并且投资较比较高,故未能广泛应用。

1.2变压吸附法

变压吸附法是用分子筛为吸附剂,利用分子筛能选择性吸附尾气中的N2、Ar、CH4等组分实现氢分离。基本原理是利用在不同压力下各个气体组分在分子筛上的吸附与解吸能力不同而达到分离的目的。由于氢气在吸附剂上的吸附能力远远低于CH4、N2、CO、CO2等常见的其它组分,当合成尾气通过分子筛层床时,所有的杂质都被分子筛吸附,从而得到高纯度的氢气,当吸附床饱和后,便将压力降低使杂质释放。

变压吸附分离具有过程操作简单,能耗较低,氢纯度高,自动化程度高,设备不需要特殊材料等优点。但缺点在于该流程再生速度快,操作周期短,对程序控制阀门的质量要求高,切换复杂,氢回收率较其它氢回收法要低。

1.3膜分离法

膜分离法即中空纤维分离技术,基本工作原理是利用一种高分子聚合物(通常是聚酰亚胺或聚砜)薄膜来选择“过滤”进料气而达到分离的目的。当两种或两种以上的气体混合物通过高分子膜时,由于各种气体在膜中的溶解度和扩散系数的不同,导致不同气体在膜中相对渗透速率有差异。由此,可将气体分为“快气”(如H2O、H2、He等)和“慢气”(如N2、CH4及其它烃类等)。当混合气体在膜两侧相应组分分压差的作用下,渗透速率相对快的气体优先透过膜而被富集;而渗透速率相对较慢的气体则在膜的滞流侧被富集,从而实现混合气体分离。

膜分离法的工艺流程(见图2)大致为:高压水泵将软水打到水洗塔塔顶,尾气首先进入高压水洗塔进行水洗。设置氨水循环泵用于氨水循环洗涤,使氨水中NH3含量达到较高浓度。离开水洗塔塔顶的尾气温度较高且带有少量液沫,为更好除去尾气中的雾沫,设置冷却器,并在水洗塔下游安装气液分离器用于除去夹带的雾沫。离开气液分离器的尾气送入加热器将尾气加热升温,然后进入膜分离器进行分离,在渗透气侧得到高浓度氢气,另一侧得到非渗透气。

膜法气体分离技术具有技术先进、工艺设计合理、占地少、开动灵活、膜寿命长、运行及维护费用低、性能稳定等特点,且投资省、投资回收期短,经济效益极为显著。该方法产品回收率与变压吸附相当,但产品纯度则不及变压吸附。

2 三种工艺技术的比较

结合国内合成氨厂氢回收装置的生产业绩,现综合比较三种氢回收工艺技术见表1。

图2 膜分离法回收氢流程图

3 结论

综合比较氢回收三种方法后可知,变压吸附和膜分离均可作为常规选择方案,从投资、设备占地等方面而言,膜分离均占优势;在操作可靠性方面,两者相当。变压吸附由于切换阀动作频繁,因而对其性能要求较高,国内供货厂方保证其切换阀寿命可达10~15a;而膜分离法由于无转动设备和频繁的阀门切换,可保证其运行可靠性和稳定性极高。

Ammonia Plant of Two Hydrogen Recovery Technology

Sun Yan-bin,Yang Jun

Three methods of hydrogen recovery from purge gas in Ammonia plant are analysed and compared in this paper,such as pressure swing adsorption,membrane separation,and cryogenic separation.

hydrogen recovery process;pressure swing adsorption;membrane separation technique;cryogenic separation

表1 氢回收工艺的比较

TQ113.29

B

1003-6490(2016)05-0001-02