增塑剂邻苯二甲酸二丁酯的合成研究

范凤艳,黄 艳

(四川化工职业技术学院,四川 泸州 646005)

增塑剂邻苯二甲酸二丁酯的合成研究

范凤艳,黄艳

(四川化工职业技术学院,四川泸州646005)

分析邻苯二甲酸二丁酯的重要性,对酯化过程做实验分析。研究用苯酐与正丁醇在温度145~150 ℃和催化剂存在的条件下合成DBP的过程。首先探讨使用几种不同催化剂对酯化时间的影响,得到采用无水硫酸氢钠为催化剂酯化时间最短。然后探讨使用同一种催化剂不同用量对酯化时间的影响,得到原始数据呈现抛物线趋势。最后用数据处理软件Origin二项式拟合,结论y=0.18008(x-20.83576)2+124.87594。研究得到当催化剂的用量为20.8 g时,此时酯化时间最短,只需要124.9 min。

邻苯二甲酸二丁酯;空间球棒模型;催化剂;二项式拟合;合成

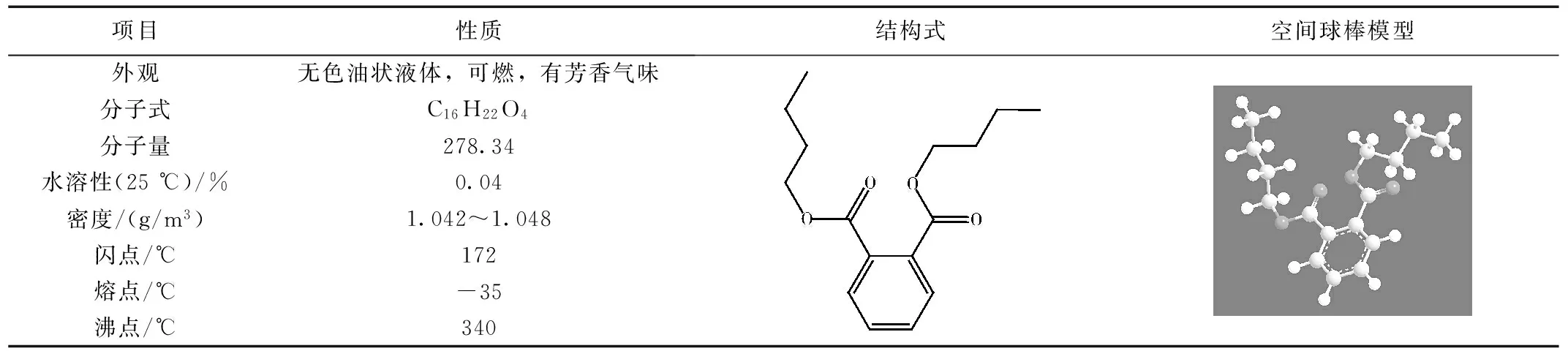

邻苯二甲酸二丁酯(Dibutyl Phthalate,DBP)是一般化学分析用试剂、气相色谱固定液、溶剂、杀虫剂、增塑剂等。作为聚氯乙烯、硝基纤维素、聚醋酸乙烯、醇酸树脂、硝基纤维素、乙基纤维素及氯丁橡胶、丁腈橡胶的增塑剂,可使制品具有良好的柔软性,但挥发性和水抽出性较大,因而耐久性差。但其稳定性、耐挠曲性、黏结性和防水性均优于其他增塑剂,因而应用广泛。利用化工软件Chemoffice软件查询DBP的结构特点[1],DBP的物理性质详见表1。

表1 DBP的物理性质一览表

急性毒性:LD50:12000 μg/kg(大鼠经口),5282 μg/kg(小鼠经口);LC50:7900 μg/m3(大鼠吸入),2100 μg/m3(小鼠吸入)。

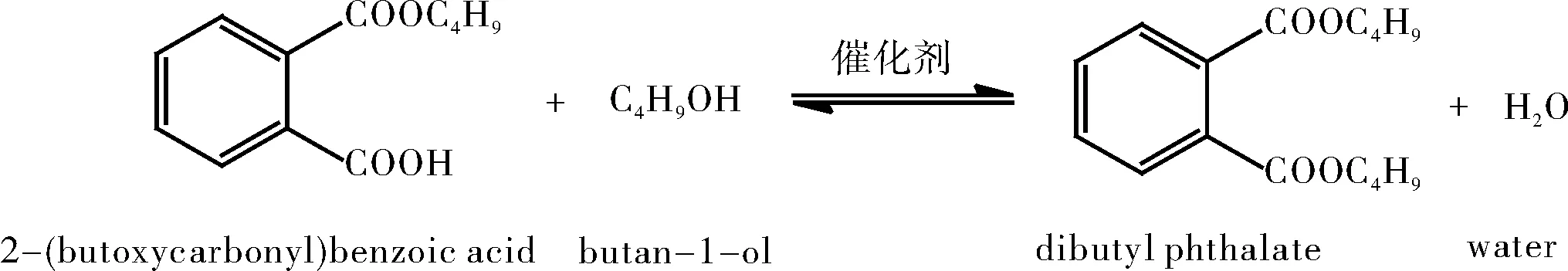

1 实验原理

本文采用的是1 mol邻苯二甲酸酐与不少于2 mol正丁醇,在温度145~150 ℃和催化剂存在的条件下合成邻苯二甲酸二丁酯;本酯化反应,分二步进行[2]。

1.1单酯的生成

在115 ℃时苯酐很快的溶解于丁醇中并相互反应形成邻苯二甲酸单丁酯(此反应不需要催化剂即可顺利进行且反应是不可逆的)。

1.2双酯的生成

在145~150 ℃下单酯在催化剂的作用下,与丁醇反应生成双酯和水。反应的第二步是可逆反应,为提高邻苯二甲酸二丁酯的产率,需利用分水器将生成的水不断从体系中除去,促使反应正向进行。

1.3酯化总反应方程式

2 实 验

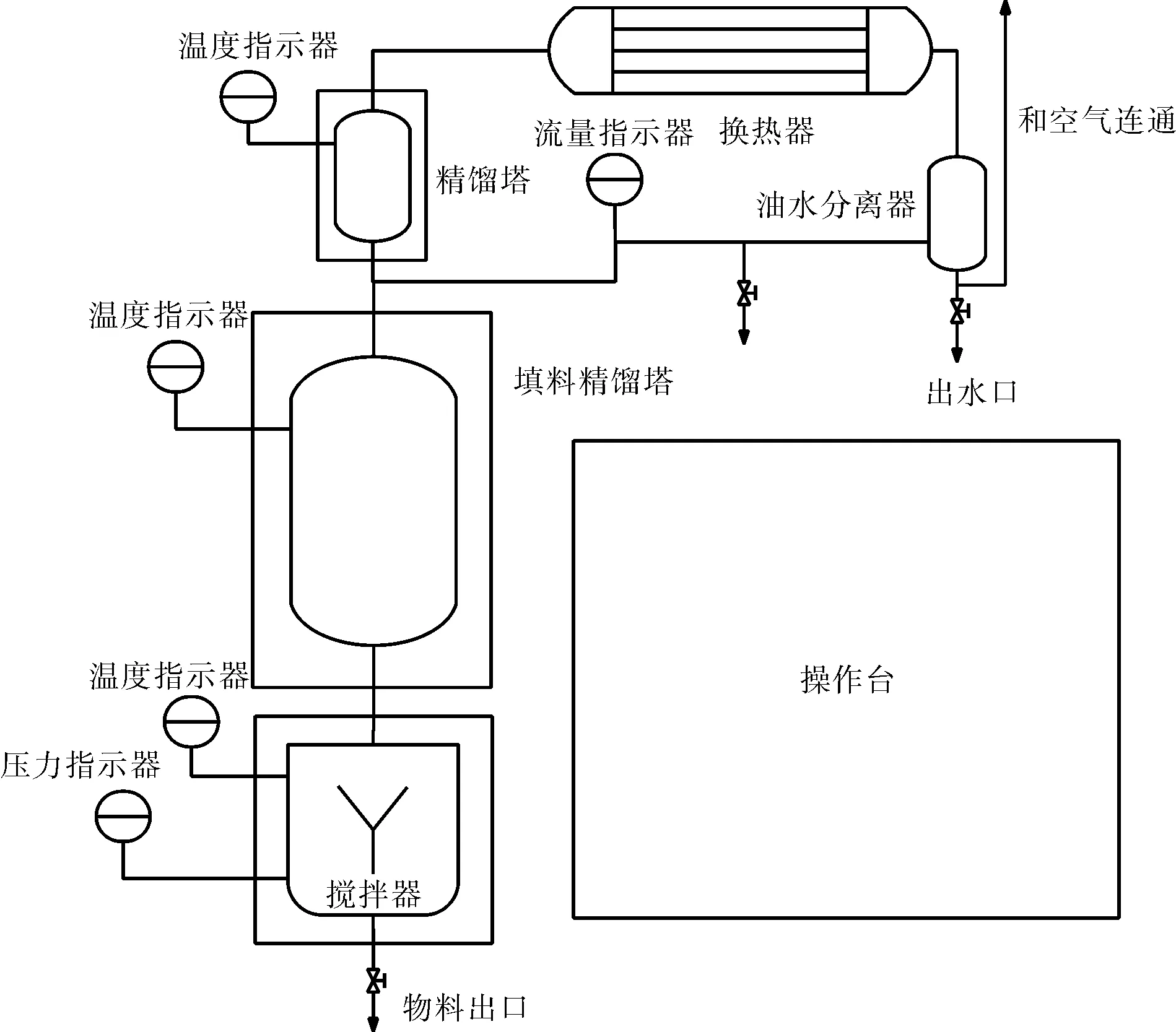

2.1实验装置简介

本实验的设备为成套装置——多功能精细化工合成实验装置。规格型号为TDYH,天津天波科达科技有限公司制造。装置示意图见图1。

图1 多功能精细化工合成实验装置示意图

2.2实验设计

此装置在实训室内多数为学生实训操作时使用,由于实训时间的限制,在保证安全和规定的纯度要求下,快速地完成实验实训操作,是主要考虑的因素。

本装置中的精馏塔作用,分离产物中的水,促使可逆反应

正向进行。使原本20 h的酯化反应缩短至2 h完成、再加上开车前准备、开车、设备正常运行中记录、停车、分析总共时间保证6学时完成,大大的方便了教学工作(本实验不考虑做实验时间先后顺序不同而带来的误差)。

2.3实验操作步骤

(1)闭合电源开关;

(2)打开计算机,进入操作系统后,启动装置控制系统;

(3)打开反应釜,加入原材料:苯酐1000.0 g,正丁醇1600.0 mL,催化剂(NaHSO4·H2O)22.0 g,升釜并均匀上紧螺栓密封反应釜;

(4)打开换热器及搅拌轴的冷凝水,开动搅拌,设置加热油温220 ℃左右,控制精馏塔顶温度90~98 ℃开始酯化反应;

(5)待反应2 h,至精馏塔顶无水分出后,停止反应;

(6)打开釜内冷却水,冷却至70 ℃以下,收集油水分离器中的油相和水相于量筒中;

(7)实验后处理,取量测酯化反应程度。

(8)重复步骤1~7,其中催化剂更改为(NaHSO4)22.0 g、(稀H2SO4)22.0 g、(十二烷基苯磺酸)22.0 g,做对照实验;

(9)重复步骤1~7,其中催化剂(NaHSO4)用量分别为15 g、20 g、25 g、30 g做对照实验;

(10)重复步骤1~7,其中催化剂(NaHSO4)用量分别为20 g、21 g、22 g、23 g做对照实验。

3 结果及讨论

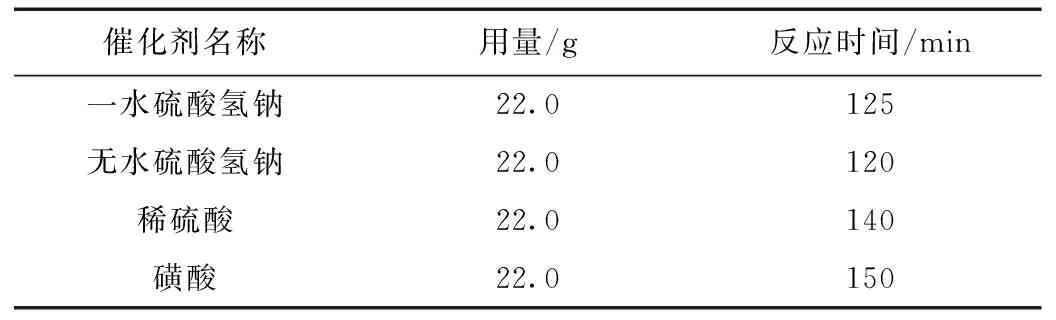

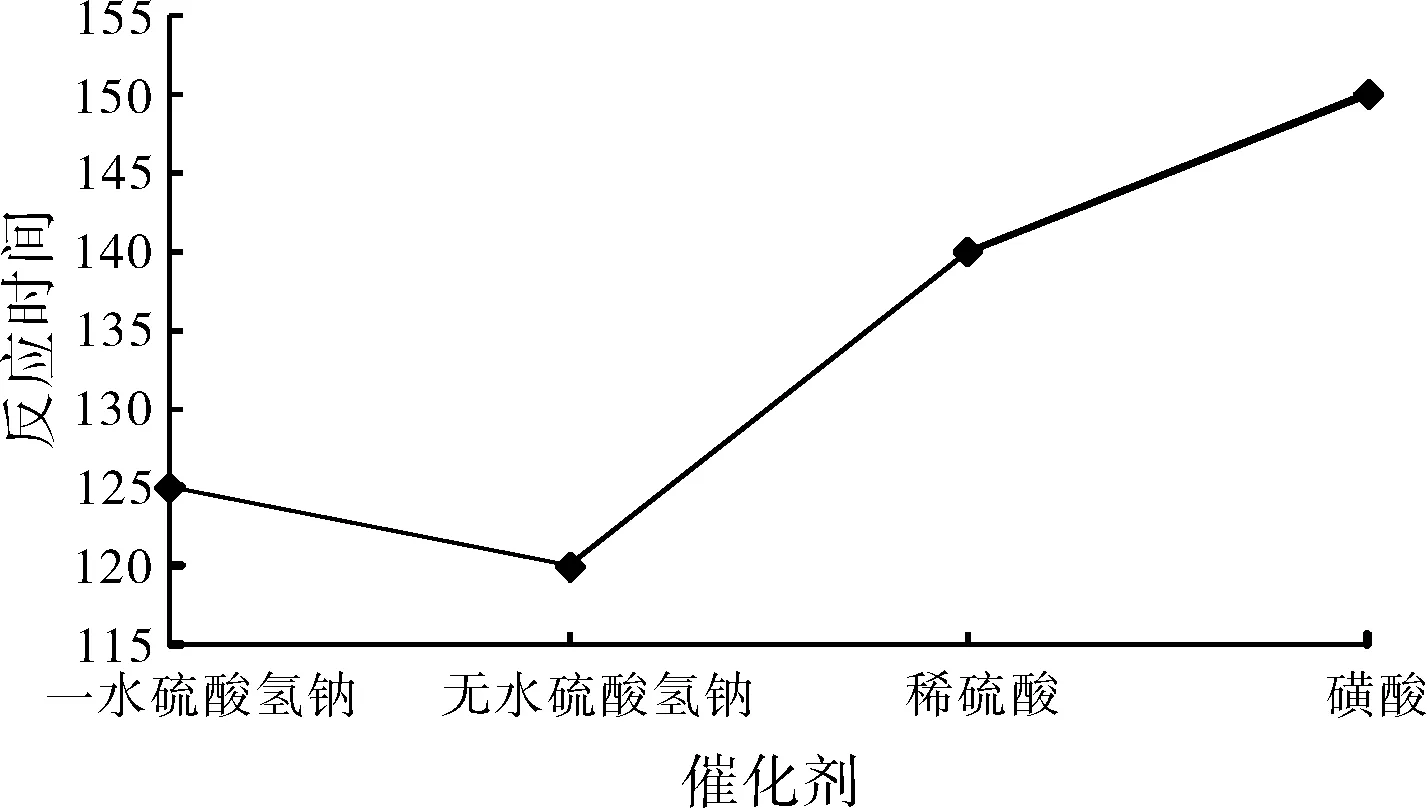

按照实验步骤1~8,分别用不同的催化剂酯化,最终得到的原始数据不同催化剂酯化的反应时间表详见表2。

表2 不同催化剂酯化的反应时间表

对实验原始数据的分析,利用数据处理软件Excel作出相应的散点+折线图,供后期分析使用。不同催化剂酯化的反应时间图,详见图2。

图2 不同催化剂酯化的反应时间图

从中可以得到结论,使用无水硫酸氢钠做催化剂的反应时间明显短于其他几款催化剂,故从新按照实验步骤1~8,采用无水硫酸氢钠为催化剂酯化反应,最终得到的不同用量对反应时间影响数据表详见表3。

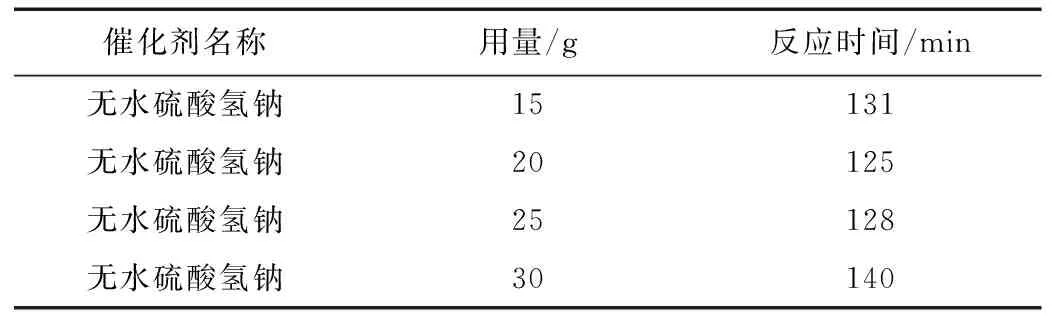

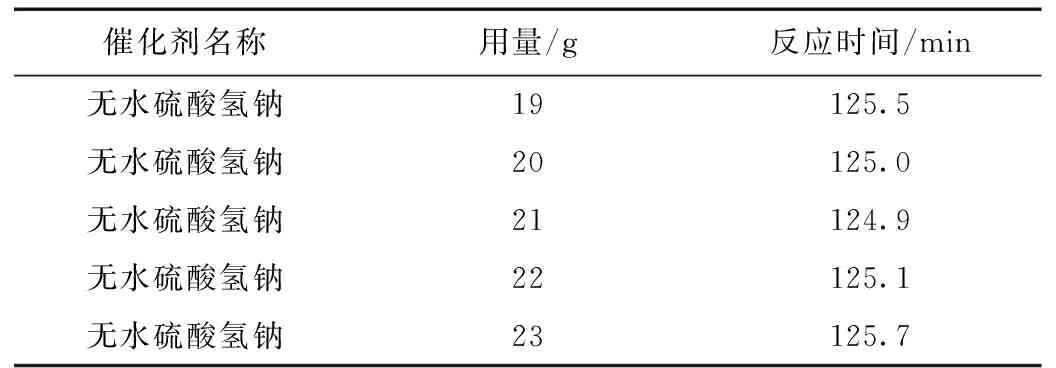

表3 不同用量的无水硫酸氢钠对酯化时间影响表

对实验原始数据的分析,利用数据处理软件Origin 7.0作出相应的散点图[3],供后期分析使用。不同用量的无水硫酸氢钠对酯化时间影响图,详见图3。

图3 不同用量的无水硫酸氢钠对酯化时间影响图

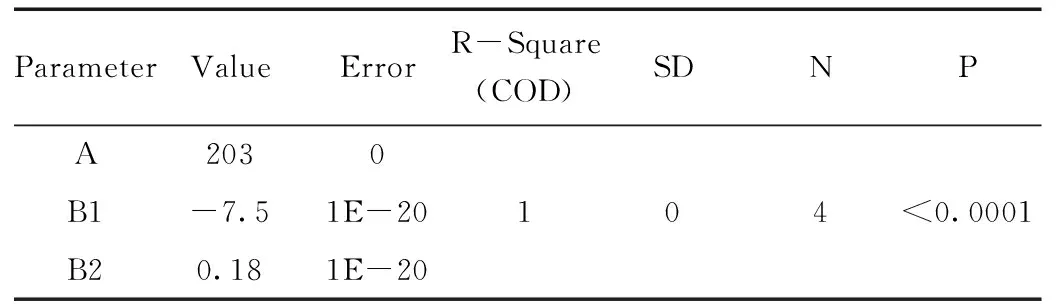

从原始数据可以看出,使用不同量的无水硫酸氢钠对酯化时间影响不一样,整个过程是一个降低后上升的一个趋势,对原始数据进行二项式拟合:Y=A+B1*X+B2*X^2,结论详见表4。

表4 不同用量的无水硫酸氢钠对酯化时间二项式拟合结论

故继续实验步骤1~8,采用细分催化剂用量对酯化反应时间的分析,最终得到的不同用量对反应时间影响数据表详见表5。

表5 不同用量的无水硫酸氢钠对酯化时间影响表

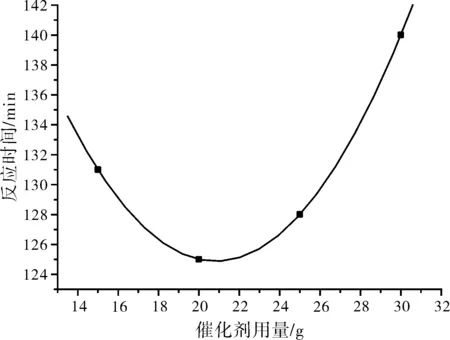

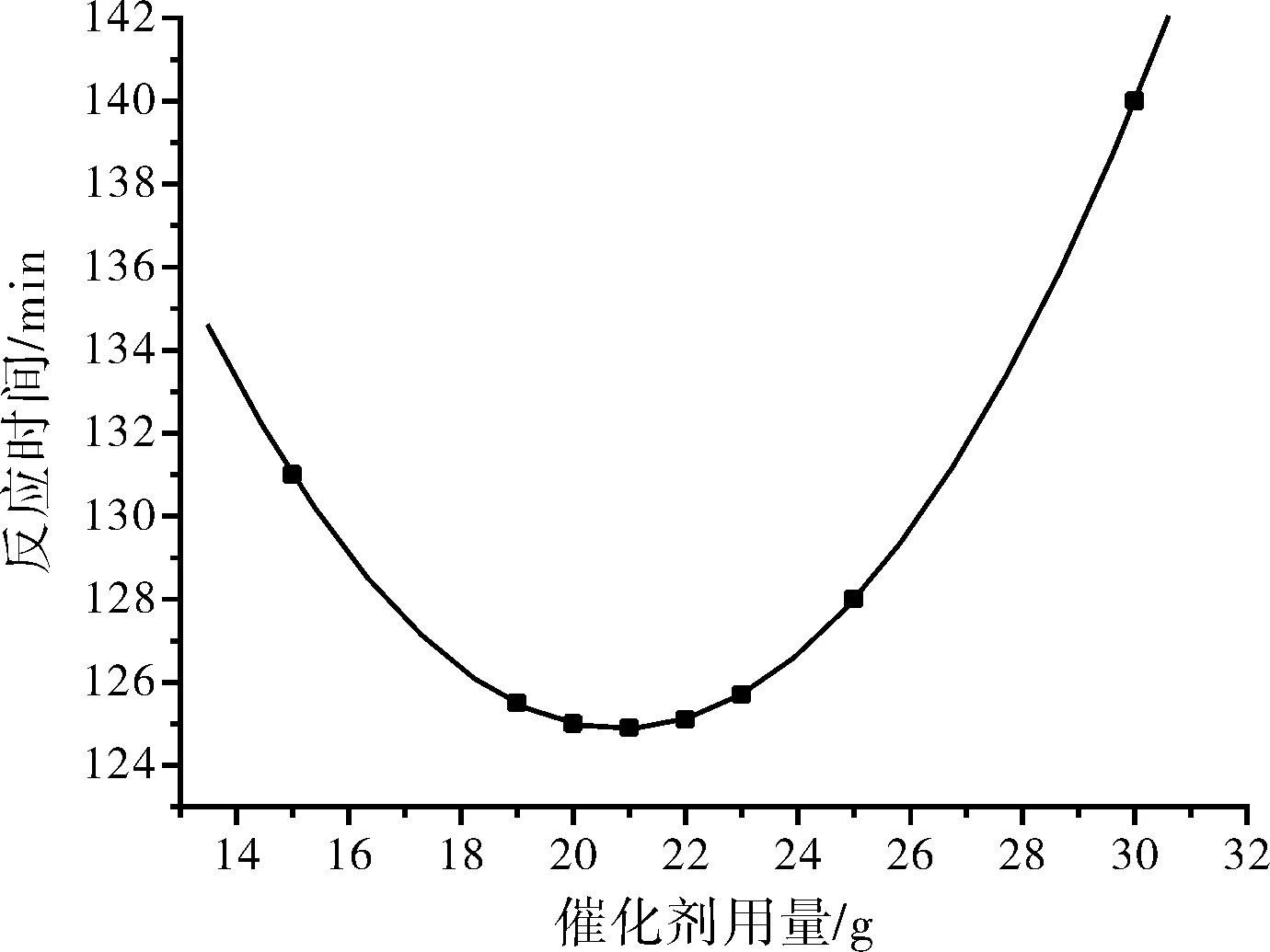

对实验原始数据的分析,利用数据处理软件Origin 7.0作出相应的散点图,供后期分析使用。不同用量的无水硫酸氢钠对酯化时间影响图,详见图4。

图4 不同用量的无水硫酸氢钠对酯化时间影响图

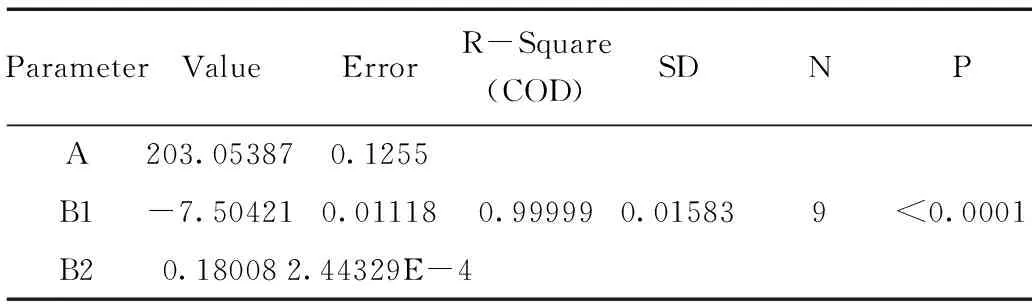

继续对原始数据进行二项式拟合:Y=A+B1*X+B2*X^2,从而得到结论详见表6。

表6 不同用量的无水硫酸氢钠对酯化时间二项式拟合结论

得到此抛物线方程为y=0.18008(x-20.83576)2+124.87594,故当催化剂的用量为20.8 g时,此时酯化时间最短,只需要124.9 min(由于实验特殊性本文保留小数点后边一位)。

4 结 论

(1)采用1 mol邻苯二甲酸酐与不少于2 mol正丁醇,在温度145~150 ℃和催化剂存在的条件下合成邻苯二甲酸二丁酯的过程中。先探讨使用几种不同催化剂对酯化时间的影响,分别使用20 g的一水硫酸氢钠、无水硫酸氢钠、稀硫酸、磺酸为催化剂,从得到的实验数据分析,采用无水硫酸氢钠为催化剂酯化时间最短为120 min。

(2)继续探讨使用同一种催化剂无水硫酸氢钠不同用量对酯化时间的影响,得到原始数据呈现抛物线趋势,对其二项式拟合,结论y=0.18008(x-20.83576)2+124.87594,故当催化剂的用量为20.8 g时,此时酯化时间最短,只需要124.9 min(由于实验特殊性本文保留小数点后边一位)。

(3)邻苯二甲酸二丁酯作为增塑剂用途广泛,研究其酯化过程有它的必要性,对此做实验分析,由于编者能力有限,整个过程中采用的数据点有限,要更准确的数据还得做更深入的研究。

[1]范凤艳.化学办公软件在高聚物中的应用[J].广东化工,2014,41(21):141-142.

[2]刘德峥.精细化工生产技术.2版[M].化学工业出版社,2011(9):47-52.

[3]范凤艳.常用的化工软件及其应用[J].广州化工,2015,43(1):39-41.

Study on Synthesis of Plasticizer Dibutylo-phthalate

FANFeng-yan,HANGYan

(Sichuan Vocational College of Chemical Technology, Luzhou SiChuan 646005, China)

The importance of dibutyl phthalate and esterification process was analyzed. The process of DBP synthesis with phthalic anhydride and butyl alcohol at a temperature of 145 to 150 ℃ and the existence conditions of catalyst were studied. The effects of several different catalyst on the esterification time were examined, using the anhydrous sodium bisulfate as catalyst, the esterification time was shortest. The effect of different dosage of the same catalyst on esterification time was discussed, and the raw data presented a parabola trend. Using data processing software origin to the binomial fitting, it was concluded that y=0.18008(x-20.83576)2+124.87594. Study obtained that when the dosage of the catalyst was 20.8 g, esterification time was 124.9 min, it was shortest as the result.

dibutylo-phthalate; space model; catalysts; binomial fitting; aynthesis

范凤艳(1987-),女,主要研究方向为精细化工和软件化学。

TQ414.1

A

1001-9677(2016)07-0096-03