房建工程高强混凝土施工及质量控实践

文|广东省第四建筑工程有限公司 林胜波

前言

作为一种新型建筑材料,高强棍凝土具有密度大、孔隙率低、抗压强度高、抗变形能力强等特点,已广泛应用在桥梁工程、民用建筑尤其是高层建筑结构当中。由于高强混凝土抗压强度比普通混凝土高4~6倍 ,可使柱构件截面尺寸有效减小,使柱网间距扩大,能增大使用面积,深受建筑商和用户青睐。

但高强混凝土在施工过程中,容易出现裂缝等质量通病,会引发结构安全问题,缩短使用寿命。因此,需要做好施工质量控制措施,有效控制裂缝等质量隐患。

一、高混凝土质量控制措施分析

在高强混凝土施工过程中,由于受到配合比设计、施工材料、天气温度和湿度、施工因素等多方面影响,容易出现裂缝等质量问题。需要采用多项控制措施,保证施工质量。

1、正确选择材料,设计配合比要准确

针对水泥产生的水化热是导致混凝土升温的主要因素,因此,要选择具有水化热较低、有较长凝结时间的水泥。

设计配合比中,尽可能减小水泥用量,水泥品种选择上,应选择等级在52.5或以的普通硅酸盐水泥和复合硅酸盐水泥。

2、混凝土的运输。

通常高强混凝土完成拌制到运输到施工现场浇筑需要一定时间和距离,如运送时间过长时,会影响其浇筑质量。因此,要对运输距离和时间进行合理安排,卸料要及时,按已制定的浇筑方案进行混凝土浇筑,浇筑要连续进行。

二、高强混凝土施工质量控制

1、要安排专人,负责对送到施工场地的混凝土进行检查,包括搅拌记录、强度、配合比、用于施工的项目和部位等信息,确为符合要求后才进行后续检查工作。

2、采用泵送混凝土施工技术。

进行高强混凝土施工,由于用到大量水泥,使其粘聚性增大,泵送高强混凝土对出站到浇筑点的时间、塌落度、扩展度、温度都有较高的要求。泵送前要对检查有关指标和性能,确认符合要求后才能开展作业。防止因为塞泵,导致混凝土不能进行连续浇筑出现施工冷缝、混凝土内砂石不均匀等问题。

3、泵送混凝土时,要控制塌落度的高度,避免浇筑时出现离析问题,要分层浇筑混凝土,并保证低于500mm的厚度。

4、如因卸料过长等原因造成混凝土塌落度等指标满足不了泵送条件时,要弃用混凝土,严格在施工现场通过人工加水处理后使用。

5、高强混凝土具有较大粘聚性,振棒振捣时间要适度加长,加密振捣间距,充分排出混凝土内气泡,保证其密实度达到施工要求。

6、泵送高强混凝土时坍落度较大,混凝土需要经过较长时间振捣才能密实,表层容易产生浮浆,浇筑竖向构件时,要对面层浮浆进行处理,可在浇筑混凝土作业完成后,待其终凝前把面层浮浆清除。

三、高强混凝土强度性能检测

1、在施工现场先对混凝土终凝时间进行测定,以便能掌握混凝土连接浇筑的时间。

2、与一般混凝土相比,高强混凝土具有较大变异性,对其抗压试件的取样次数也相应比普通混凝土要高。

3、标准养护条件和同条件养护试件应同时留设。

4、对高强混凝土实体进行抽芯检测时,应指由检测经验丰富的试验人员负责,制定专项检测方案,采用先进的抽芯机械设备,精心制作芯件,保证其测得的数据,是混凝土强度的真实反映。

上述质量控制措施具有较强操作性,应用到实际工程高强混凝土施工中,能取得较好的质量效果。

四、工程概况

某办公大楼,建筑层数为32层,为框-筒结构形式,建筑总高度为101.79m。经认真分析研究,确定在17层(70.7m)以下竖向构件均采用高强混凝土,强度等级为C60。总施工量为7298立方米。

施工采用商品高强混凝土材料,从出品地点到施工地点运输需要约1小时,泵送高度超过70m。

由于施工处于冬季,时间约为4个月,从当年的11月到次年的月。共进行了17次施工,施工条件为2~18℃。

1 配合比试配与设计确定

为实现工期要求,要设计配合比时,要解决以下难题:

强度高、流动性大、低水化热。经过反复试配, 最后确定配合比。具体见表1。

上述配比的确定,是严格挑选原材料后,多次试配试验而得的,本配合比最大特点是水泥用量减小,水泥用量小会导到混凝土早期强度升幅稍慢,减少水化热量,降低收缩裂缝发生机率;在混凝土中加入适度粉煤灰,代替部分水泥,也有利于控制早期裂缝出现。

表1 混凝土配比

2 混凝土施工

2.1 泵送

为能按时完成施工任务,在施工现场采用3台拖泵进行工作,垂直运输距离为320m。为保证浇捣混凝土能连续进行,我们布置了3台布料器,(工作半径达到13m),满足施工需要;泵送混凝土的管道均采用高压管进行,规格为φ125mm,接口处采用密封处理,避免管道接口处出现漏气、漏浆, 损失压力。

布置泵管时,要保证泵的水平管长要超过30m,对穿过楼层的管道,要用钢件固定,避免在泵送过程中过分震动。

施工期间,要在现场安装临时外加剂注射装置,防止因意外因素致使混凝土坍落度出现较大损失时, 可在现场及时增加外加剂用量,为达到泵送要求,泵送前混凝土运输车要加速搅拌1min;混凝土要有良好的和易性、坍落度较大,但值得注意的是,当泵程增高时,仅仅只加大混凝土坍落度,是不利于泵送施工,本工程在综合分析了各种因素后,将混凝土泵坍落度控制在23~25cm之间。

2.2 高强混凝土浇筑

浇筑高强混凝土时要密切关注泵压的变动情况,如泵压处于18MPa以下时,表明情正常,否则,说明入模的混凝土坍落度存在损失较大问题,要及时进行调整,以保证位于钢筋密集处的混凝土,能浇筑密实。

浇筑过程中,要控制混凝土下落距离,以小于6m为合适,防止出现离析,在柱墙等位置应设置串筒。

对首层超过9m以上高度的柱墙件构,要分2次完成施工,一次的施工到4.5m的高度。

表2

高强混凝土组成材料中,采用的水泥、矿粉的颗粒直径不大,容易出现混合质量差的情况,要加强振捣作业的控制。

结合本工程结构要求,每个工作面内,安排8台振捣器进行振捣,振捣过程中要做到快插慢拔, 确保密实。

2.3 养护

随着混凝土胶凝材料持续水化,其强度根据龄期增长而不断提高,水化速度受到外部条件包括湿度和温度的制约。

因此,做好高强混凝土养护工作,使其强度增长,避免因温差原因导致产生裂缝。

高强混凝土在实际施工过程中,应用木质厚夹板,避免采用一般的钢模板,因为钢模板容易失水和传热,较易引发混凝土构件产生收缩裂缝。

如施工期处于冬季时,防止出现较大温差,要用双层木夹板。

通过实验得知,本工程所确定的配合比计算,在温度处在10~20℃时,其水化放热在 2d 左右出现高峰值,在确保混凝土初凝时间超过 5d 后,方可拆除模板。拆除模板后,需要对混凝土进行养护。本工程养护措施为:采用成品养护液,均匀喷涂在混凝土上,喷涂2道进行。第1道喷涂作业完成后,要待其干燥后再进行第 2道喷涂,二者喷涂时间要间隔1h以上,喷涂时要分别根据水平、垂直方向交叉进行。

3 应用成果分析

高强混凝土施工任务完成后,要检验其构件质量,验证所用的施工技术和控制措施最否正确,质量是符达标。

本工程在完成C60 高强混凝土施工任务后,分别采用不同的方法对检测构件强度,检测方法和检测结果见表2。

根据监测构件混凝土水化热,得出其变化曲线。

相关数据表明,实际构件均达到C60的强度值,达到施工要求;但受到振捣和养护等因素影响,实际构件强度稍低于标准养护试块。

在工程进行配合比试验期间,曾对绝热温升进行计算,初步估算混凝土水化放热量为 120176kJ/立方米,绝热温升达到56.4℃左右。

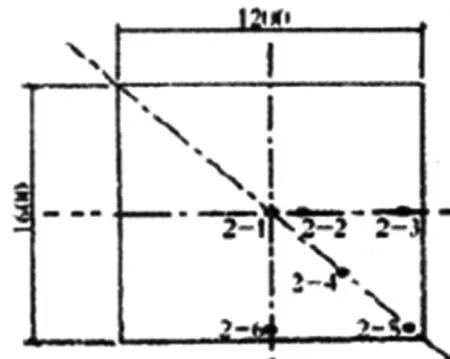

施工结束后,为检验实际温升情况,在结构中选取其中较大体积的柱内,布设测温点(见图1),跟踪温度变化情况。

柱的高度为5m,截面宽度为1.6m×1.2m,在柱距离地面2.5m处,设置测温点。

根据测温数据显示,在混凝土入模约40h 左右时,其内部温度最高升至70.2℃,最大温差达到20.6℃,在超过120h后,二者呈缓慢变化,此阶段拆除模板较为合适。

五、总结与感悟

上述办公楼项目,应用C60高强混凝土施工,结果表明,构件达到了预期的强度和质量要求,混凝土表面完整,基本没有出现裂缝,施工取得了良好效果。

通过本工程实践表明,在应用高强混凝土施工时,只要制定准确的配合比,制定科学合理的施工方案,精心组织施工,并做好混凝土施工过程中泵送、浇捣以及养护等关键工序的控制,保证施工质量,充分体现高强混凝土在房建工程应用的优越性。

图1 测温点布置图