方形和菱形路径下35CrMoA拉扭复合微动疲劳行为

田丹丹,何国球,沈 月,刘晓山,吕世泉 ,林国斌,任敬东,胡 杰

(1. 同济大学 材料科学与工程学院, 上海市金属功能材料开发应用重点实验室, 上海 201804;2. 同济大学 磁浮交通工程技术研究中心,上海 201804)

方形和菱形路径下35CrMoA拉扭复合微动疲劳行为

田丹丹1,何国球1,沈月1,刘晓山1,吕世泉1,林国斌2,任敬东2,胡杰2

(1. 同济大学 材料科学与工程学院, 上海市金属功能材料开发应用重点实验室, 上海 201804;2. 同济大学 磁浮交通工程技术研究中心,上海 201804)

研究了35CrMoA合金钢在接触应力为150MPa,等效应力幅值为400MPa时方形和菱形路径下的微动疲劳特性,包括循环应力响应特征、疲劳寿命、微动斑及微动疲劳断口的形貌特征。结果表明,方形路径下,35CrMoA钢经缓慢循环软化、快速软化到达最后的稳定阶段,而菱形加载下,材料快速软化之后直接到达稳定阶段;两种路径下的疲劳寿命差别不大;方形加载的滑移区较宽,粘着区较窄,而菱形加载则相反;方形路径下裂纹垂直于试样表面扩展,而菱形加载路径下的微裂纹是曲折的,沿与轴线成一定角度的方向上扩展。

35CrMoA合金钢;加载路径;微动疲劳;微动斑;断口形貌

0 引 言

随着科技的发展,服役工况条件愈来愈苛刻,对零部件精度、寿命和可靠性的要求也越来越高。高速列车轮轴钢35CrMoA的冷切断裂主要由轮轴压装部位的微动疲劳引起,缩短轮轴寿命,甚至带来列车脱轨等严重事故[1-2]。从微动现象被发现至今,研究人员已进行大量研究,并总结出一些微动疲劳损伤机理。众所周知,加载路径对材料疲劳特性影响很大,然而国内外对35CrMoA合金钢的多轴微动疲劳行为研究较少,材料在方形和菱形路径加载下微动疲劳的研究更是空缺[3-5],这使列车安全隐患增加。本文拟研究35CrMoA在不同路径下的微动疲劳特性,通过观察微动斑及断口特征,研究微动损伤及微动疲劳断裂机理,从而明确加载路径对35CrMoA微动疲劳的影响。

1 实验方法

实验用材料为35CrMoA合金钢,其成分列于表1。

表1 35CrMoA钢的化学成分(%,质量分数)

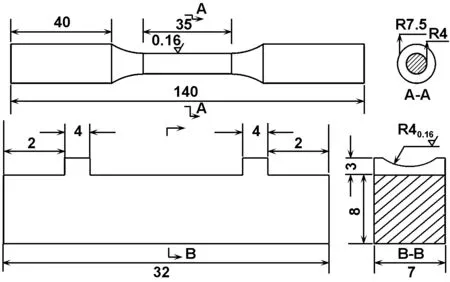

本研究用35CrMoA钢为直径16mm的棒材,具体调质工艺为:将35CrMoA放入预热电阻炉,850 ℃下固溶处理25min,油冷,之后550 ℃下回火60min,油冷。把调质后的材料制成标准拉伸、微动疲劳试样及配套微动桥,尺寸如图1所示。微动桥材料与热处理工艺与试样相同。考虑到疲劳裂纹萌生对试样表面状态敏感,疲劳试样工作段需精密抛光,抛光后的表面粗糙度Ra≤0.16。

图1 微动疲劳试样及微动桥尺寸

Fig1Sizeoffrettingfatiguespecimenandfrettingbridge

本研究用到的主要设备为MTS809电液伺服疲劳试验机,并安装微动装置,实验时,试样上端由上夹头固定,下端由下夹头夹持。轴向和扭向载荷均以方形波加载;微动桥通过调节螺栓和微动框刚性连接。图2为加载路径示意图。

图2 加载路径示意图

方形和菱形加载示意图如图2所示,其中σ和τ分别是轴向应力和剪切应力。

对于35CrMoA合金钢,在接触应力为150MPa,等效应力幅值为400MPa时分别在方形、菱形路径下进行拉扭复和微动疲劳试验,用Leitz307光学显微镜观察试样微观组织,用FEIQuanta200F场发射SEM对微动斑和疲劳断口进行分析,研究微动损伤及疲劳断裂的特点和机理。

2 结果和讨论

2.1微观组织

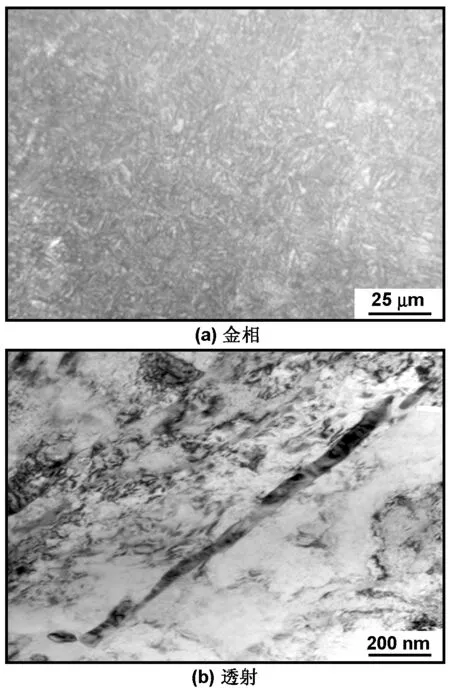

图3为35CrMoA合金钢的原始组织形貌。可以看出材料经调质后,得到的组织为细小回火索氏体,保留了原淬火马氏体的方位,碳化物等析出相非常细小且不明显,如图3(a)所示。利用日立H-800TEM观察的组织结构如图3(b),可见位错是最主要的特征,且以零散的线状分散,无明显的规律性和方向性,同时组织还保留了部分细小的马氏体板条,具有一定的位向特征[6-7]。

图3 35CrMoA显微组织图

2.2拉伸性能

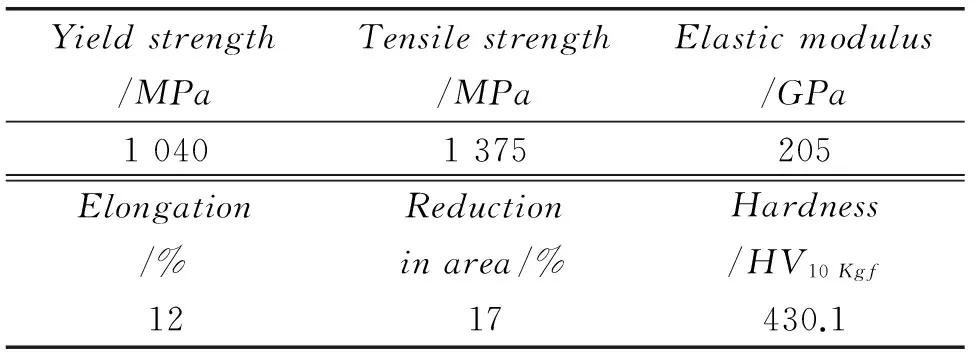

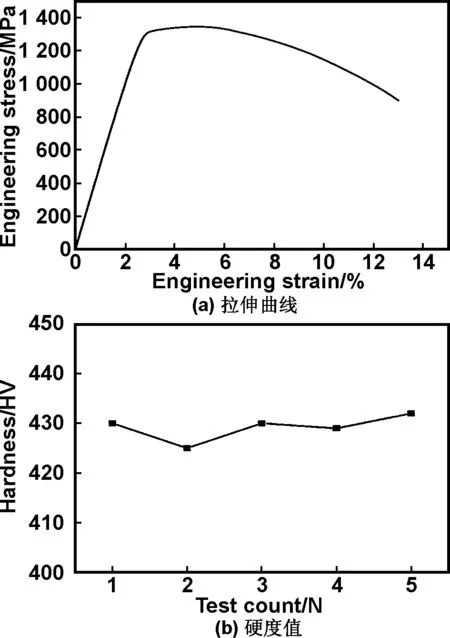

将拉伸试样装夹于MTS809疲劳试验机,进行力学性能测试,采用位移控制,加载速度为2mm/min。得到图4(a)的应力-应变曲线,35CrMoA力学性能如表2。从试件夹持部分横向截取小块试样,用HVS-50A型号维氏硬度计,沿直径方向均布测试5点硬度值取平均值。试验时施加的压力为98N,保压时间为15s,得到的硬度值如图4(b)。

表2 35CrMoA常规力学性能

图435CrMoA力学性能

Fig4Mechanicalpropertiesof35CrMoA

2.3循环应力响应特征

图5为35CrMoA在接触应力150MPa,等效应力幅值400MPa时不同路径下的等效应变-循环周次曲线,可见材料的等效应变随循环周次的增加表现出不同程度的增加,说明35CrMoA在不同路径下表现出不同程度的循环软化[8]。

图5不同加载路径下等效应变随微动疲劳周期的演变关系

Fig5Equivalentstressamplitudevsnumberofcyclescurvesof35CrMoAunderdifferentloadingpaths

方形加载下:前100周,35CrMoA为缓慢软化;100~250周次,进入快速软化阶段;300周次后到达稳定。菱形加载下:前100周次,等效应变增加显著,随后保持稳定。因为在拉扭过程中,应力应变增量矢量的变化规律不同,方形路径下,循环载荷在剪应变方向到达最大,之后经90°转折角,而菱形路径下,循环载荷在剪应变与轴向应变对角方向到达最大,后经45°转折角变形,两者之间总有45°的相位差,就导致了如图所示的应力响应特征。

2.4疲劳寿命

表3给出了35CrMoA钢在接触应力150MPa,等效应力幅值400MPa时不同路径下试样的疲劳寿命,可以看出,方形和菱形路径下合金的疲劳寿命差别不大。这是因为两种路径下都同时存在着轴向应变和扭向应变,在一个循环过程中其大小和方向发生的变化基本相同,因此两者的疲劳寿命基本一致。

表335CrMoA在方形和菱形路径下的多轴微动疲劳寿命

Table3Fatiguelifeof35CrMoAundersquareanddiamondpaths

NoNormalcontactpressure/MPaEquivalentstressamplitude/MPaFrettingfatiguelife/NAveragelife/N16268方形1504001452414624Square1308017332菱形1504001326414288Diamond12268

2.5微动斑形貌特征

2.5.1微动区域特征分析

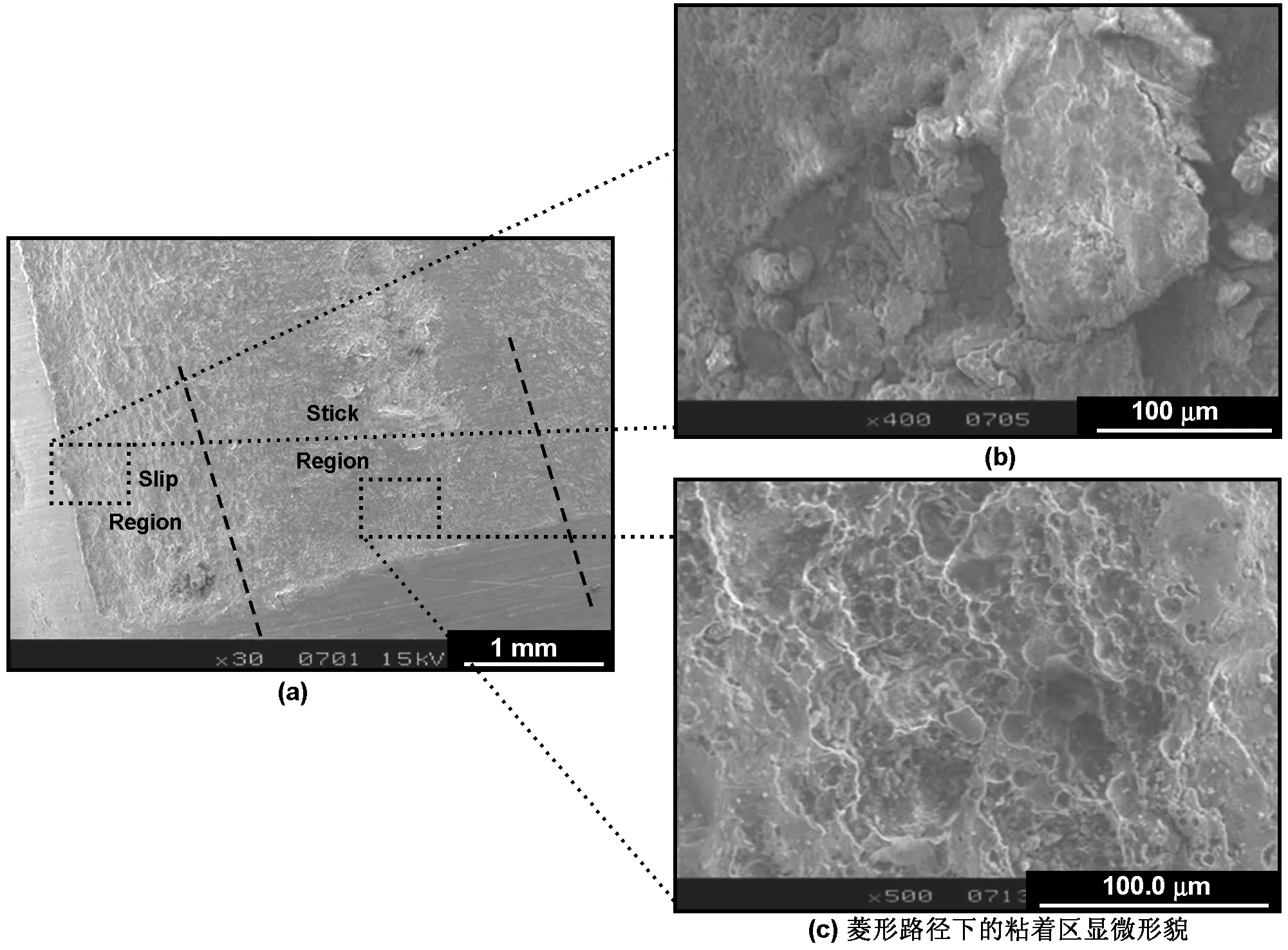

图6,7为35CrMoA在方形和菱形路径下的微动斑,可分为粘着区和滑移区。方形路径下,滑移区较宽,粘着区相对较窄;菱形路径下则相反。由于在方形路径下,试样与微动桥之间贴合更紧密,产生的微动摩擦也大,阻碍微动摩擦表面的相对滑移,使得微动摩擦面的相对滑移幅度减小,导致滑移区较窄。

并且方形路径下的粘着区,具有轻微滑擦、碾压、抹平的痕迹,如图6(c),这是试样受到微动桥的接触应力,表层产生塑性变形,粘着区内微动体间的静摩擦力大于外载的交变剪切力,二体相对位移几乎为零,故粘着区磨损较轻。而在滑移区具有明显的滑动磨损、沟槽的痕迹,如图6(b)所示。图7(c)是菱形路径下的粘着区显微形貌,可以看出粘着区由很小的麻坑状斑痕组成,这些微小的斑痕呈椭圆形,没有明显方向性。而滑移区上堆积了大量的磨屑,这些磨屑可能是摩擦磨损产生的,也可能是从粘着区排出来的[9-10],如图7(b)。

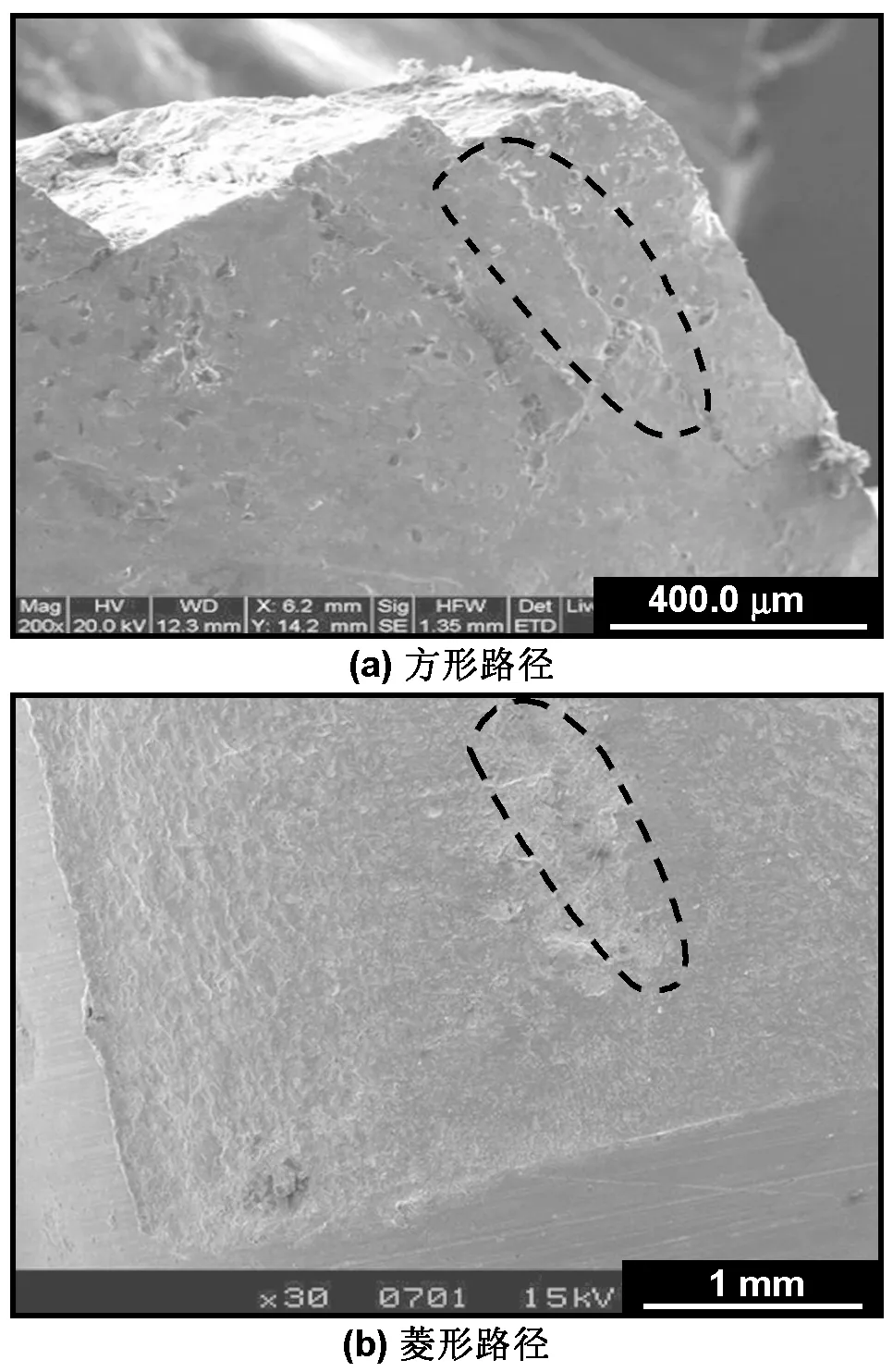

2.5.2微裂纹特征分析

微动裂纹一般萌生于粘着区与滑移区交界处、微动桥压脚部位,这些部位应力集中较大,是裂纹萌生的有利处所[11]。由图8知,方形和菱形路径下裂纹均萌生于滑移区且靠近粘着区的部位,主裂纹面与轴向大致成45°,此部位应力集中严重,疲劳裂纹最容易萌生。不过由图8(a)知,在方形路径下混合区内还存在与轴向基本平行的微动裂纹,但没有引起试样的最终断裂,因为:(1)裂纹在与轴向平行的面上扩展阻力比与轴向成45°的面上大;(2)扭转方向微动磨损程度较轴向严重的多,微裂纹可能在微动过程中被擦除。所以最终导致失效的裂纹主要是那些与轴向成45°的裂纹[12-13]。

图6 方形路径下的微动斑形貌

图7 菱形路径下的微动斑形貌

图8 不同路径下的微动斑裂纹

Fig8Freetingspotcrackunderdifferentloadingpaths

2.6微动疲劳断口形貌特征

2.6.1宏观断口形貌特征

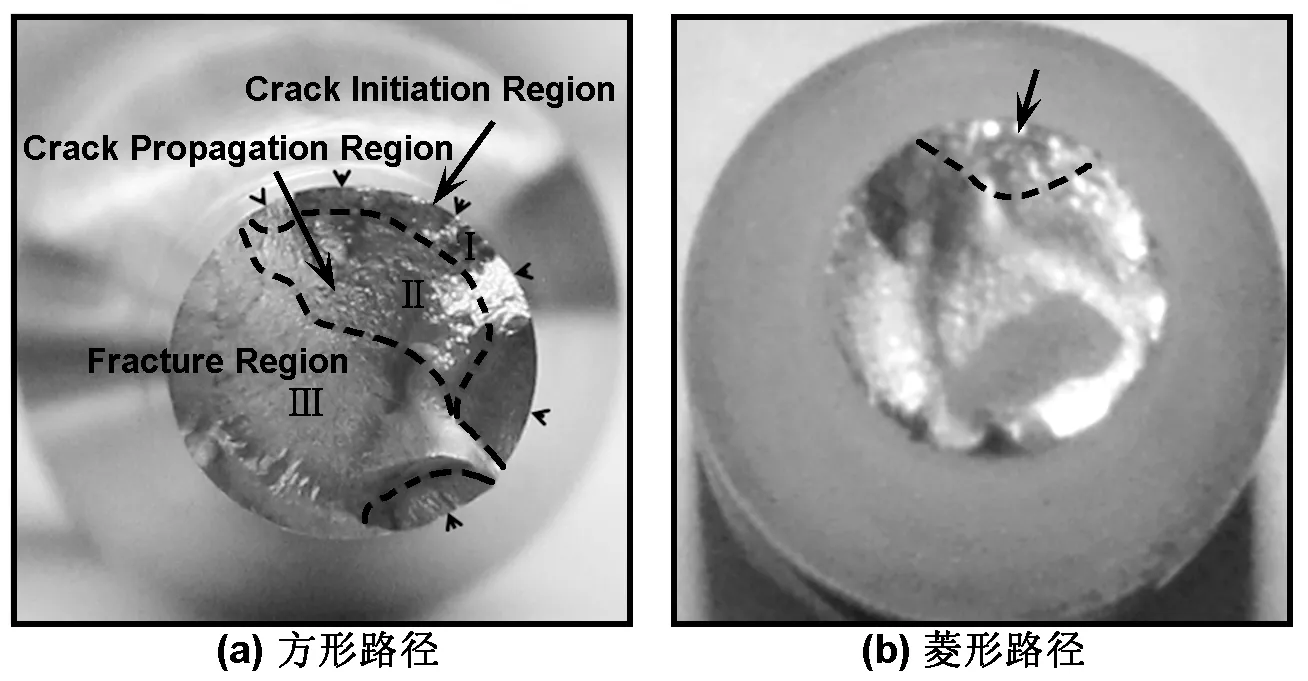

图9是35CrMoA不同路径下微动疲劳断口宏观形貌,其具有一般疲劳断口的特征,包括裂纹源区、扩展区和瞬断区。整个断口并不是一个与试件轴向垂直的平面,这是由于存在拉扭复合作用,容易出现锯齿或星状疲劳断口,形成形态各异的台阶。裂纹萌生处发生明显氧化使其颜色较暗,是疲劳裂纹最先形成的部位。这是微动疲劳过程中,微动区域连续摩擦使试样表面温度升高,同时从材料表面剥落的磨屑细小,化学活性高,暴露在空气中容易氧化[14]。

图9 35CrMoA断口宏观形貌

2.6.2微观断口形貌特征

(1) 裂纹源区微裂纹

图10是在等效应力幅值为400MPa,接触应力为150MPa时方形和菱形路径下的裂纹源区微裂纹,可以看出,方形加载下的微动疲劳有多个裂纹源,裂纹在微动斑表面形成,垂直于试样表面扩展。因为试样与摩擦副反复摩擦,使近表层材料产生严重塑性变形,导致表面塑性枯竭,在循环应力和表面摩擦力的共同作用下,表面材料开裂,形成垂直于表面的微裂纹。这些裂纹源又不处于同一平面,扩展的结果,使各裂纹源之间不断合并而分割出许多台阶。而菱形加载路径下的微裂纹是曲折的,这与试样的受力状态有关[15]。

图10 微动疲劳裂纹源区的微裂纹

Fig10MicrocracksmorphologyoffreetingfatigueInitiationregion

(2) 裂纹扩展区的微裂纹

在微动疲劳裂纹的扩展区,除了可以看到疲劳贝纹线外,还可以看到与主裂纹垂直的微裂纹,如图11是方形和菱形路径下微动疲劳扩展区的微裂纹。

图11 微动疲劳裂纹扩展区的微裂纹

Fig11Microcracksmorphologyoffreetingfatiguepropagationregion

从图11(a)中看到,方形路径下,微裂纹存在于晶界处,且沿晶界扩展。这是由于在扭转载荷作用下,横截面上产生的剪切应力不同,距离轴心的距离愈大,剪切应力也愈大,这种应力差导致晶界开裂,产生垂直于主裂纹而平行于轴向的微裂纹。而菱形路径下,试样受到拉扭应力的复合作用,使得微裂纹的扩展方向并不垂直于试样的轴向,而是沿与轴线成一定角度的方向扩展,如图11(b)。从实验结果观测,裂纹扩展的角度大小与轴向拉伸应力和切向剪切应力大小有关[16-17]。

(3) 裂纹瞬断区的微裂纹

瞬断区是裂纹最后失稳形成的断口区域,裂纹经过疲劳源及扩展区后,尺寸达到临界裂纹尺寸,此时尖端的应力场强度达到材料的临界断裂韧度[18]。随着微动疲劳继续,裂纹快速扩展直至失效。尽管35CrMoA钢为韧性材料,但在多轴微动疲劳下,试样没有明显塑性变形,属于脆断。图12(a)是方形路径下瞬断区中的放射线状断面,可以发现放射线状条纹,其方向随裂纹扩展而变得弯曲,而放射线就是裂纹扩展包络线的重合部位,所以放射线方向会随裂纹扩展而变化。而菱形路径下,摩擦磨损破坏了材料的完整性,产生局部应力集中,在微动疲劳中后期断口区萌生大量的微裂纹,如图12(b)所示。

图12 微动疲劳裂纹瞬断区的微裂纹

Fig12Microcracksmorphologyoffreetingfatiguedamageregion

3 结 论

(1)35CrMoA钢在不同路径下表现出不同程度的循环软化,方形加载下,前100周是缓慢软化,100~250周次是快速软化,之后到达稳定;菱形加载下,前100周疲劳试样发生快速循环软化,随后达到稳定。

(2)方形和菱形路径下35CrMoA的疲劳寿命无明显差异。

(3)35CrMoA微动区域形貌,粘着区,具有轻微滑擦、碾压、抹平的痕迹,滑移区具有明显的滑动磨损、沟槽的痕迹。方形路径下的滑移区较宽,粘着区相对较窄;菱形路径下则相反。

(4)35CrMoA微动疲劳断口形貌特征,方形路径下裂纹垂直于试样表面扩展,而菱形加载路径下的微裂纹是曲折的,沿与轴线成一定角度的方向扩展。

[1]PapeJA,NeuRW.Acomparativestudyofthefrettingfatiguebehaviorof4340steelandPH13-8Mostainlesssteel[J].InternationalJournalofFatigue, 2007, 29(12): 2219-2229.

[2]PengJF,SongC,ShenMX,etal.Anexperimentalstudyonbendingfrettingfatiguecharacteristicsof316Lausteniticstainlesssteel[J].TribologyInternational, 2011, 44(11): 1417-1426.

[3]Hamada,Naomi.Hightemperaturenonproportionallowcyclefatigueusingfifteenloadingpaths[J].TheoreticalandAppliedFractureMechanics, 2014,(73): 136-143.

[4]YangFP,YuanXG,KuangZB.Influenceofloadingpathonfatiguecrackgrowthundermultiaxialloadingcondition[J].Fatigue&FractureofEngineeringMeterials&Structure, 2012, 35(5): 425-432.

[5]ZhangG,LiM,WangLP.Analysisoftheeffectoftheloadingpathonthefailurebehaviourofslopes[J].KSCEJournalofCivilEngineering, 2014, 18(7): 2080-2084.

[6]LiuB.Multi-axialfrettingfatiguebehaviourof35CrMoAsteel[J].Fatigue&FautureofEngineeringMeterials&Structure, 2011, 34 (12): 974-981.

[7]ChengYY,WangZF.Researchofthewearresistanceof35CrMoAsteelinlaserquenching/nitridedlayer[C]//Harbin:ElectronicandMechanicalEngineeringandInformationTechnology, 2011.

[8]WangDG,ZhangDK,GeSR.Fretting-fatiguebehaviourofsteelwiresinlowcyclesfatigue[J].Meterials&Design,2011, 32(10): 4986-4993.

[9]Kondo,Yoshiyuki.Frettingfatigueundervariableloadingbelowfrettingfatiguelimit[J].Fatigue&FractureofEngineeringMaterials&Structures, 2006, 29(3): 191-199.

[10]Hojjati-Talemi,RezaAliZahedi,PatrickDeBaets.Frettingfatiguefailuremechanismofautomotiveshockabsorbervalve[J].InternationalJournalofFatigue, 2015,(73): 58-65.

[11]WangDG,ZhangDK,GeSR.Effectofdisplacementamplitudeonfrettingfatiguebehaviorofhoistingropewiresinlowcyclefatigue[J].TribologyInternational, 2012,(52): 178-189.

[12]Namjoshi,ShantanuA.FrettingfatiguecrackinitiationmechanisminTi-6Al-4V[J].Fatigue&FractureofEngineeringMaterials&Structures, 2002, 25(10): 955-964.

[13]MeriauxJ.Identificationoffrettingfatiguecrackpropagationmechanismsusingacousticemission[J].TribologyInternational, 2010, 43 (11): 2166-2174.

[14]JacobMSD.Frettingfatiguecrackinitiation:anexperimentalandtheoreticalstudy[J].InternationalJournalofFatigue, 2007, 29 (7): 1328-1338.

[15]WangDG,ZhangDK,GeSR.Finiteelementanalysisoffrettingfatiguebehaviorofsteelwiresandcrackinitiationcharacteristics[J].EngineeringFailureAnalysis, 2013,(28): 47-62.

[16]FadagHassanA.AninvestigationofthepropagationbehavioroffrettingfatiguecracksinTi-6Al-4V[C]//Diss:UniversityofDayton, 2005.

[17]JiangXS.EffectofstressamplitudeonfrettingfatiguedamagebehaviorofAl-Zn-Mgalloy[J].RareMetalMaterialsandEngineering, 2012,(41): 136-140.

[18]NakaiYoshikazu.Observationoffrettingfatiguecracksbymicro-computed-tomographyusingultrabrightsynchrotronradiation[C]//Shanghai:FourthInternationalConferenceonExperimentalMechanics,InternationalSocietyforOpticsandPhotonics, 2009.

Thefrettingfatiguebehaviorof35CrMoAundersquareanddiamondpaths

TIANDandan1,HEGuoqiu1,SHENYue1,LIUXiaoshan1,LVShiquan1,LINGuobin2,RENJingdong2,HUJie2

(1.SchoolofMaterialsScienceandEngineering,TongjiUniversity,ShanghaiKeyLaboratoryforR&DandApplicationofMetallicFunctionalMaterials,Shanghai201804,China;2.MagneticSuspensionTrafficEngineeringTechnologyResearchCenterofTongjiUniversity,Shanghai201804,China)

Inthispaper,thefrettingfatiguebehaviorof35CrMoAwasstudiedat150MPacontactstressand400MPaequivalentstressamplitudeundersquareanddiamondpaths.Thisincludedcyclestressresponsecharacters,fatiguelife,morphologicalcharacteristicsoffrettingspotandthefailurefracture.Theresultshows:undersquarepath, 35CrMoAreachedthestageofstabilitythroughslowandrapidsoftening,whileunderdiamondpath,itreachedthefinalstageonlythroughrapidsoftening;Thefatiguelifehavelittledifferenceunderthosetwopaths;Undersquarepath,theslipregioniswide,andthestickregionisrelativelynarrow,butoppositeunderdiamondpath;Thecrackextensionperpendiculartothesamplesurfaceundersquarepath,butfordiamondpath,themicrocrackistortuous,andextensiontoacertainanglewithaxis.

35CrMoAsteel;loadingpath;frettingfatigue;frettingspot;fracturemorphology

1001-9731(2016)05-05078-06

“十二五”国家科技支撑计划资助项目(2013BAG19B01)

2015-09-10

2016-01-10 通讯作者:何国球 ,E-mail:gqhe@tongji.edu.cn

田丹丹(1989-),女,山东菏泽人,在读硕士,师承何国球教授,从事金属材料疲劳与失效研究 。

TG146.2+1

A

10.3969/j.issn.1001-9731.2016.05.014