炭纤维单丝压缩强度及其测试技术综述

欧阳婷,费又庆,2

(1. 湖南大学 材料科学与工程学院, 长沙 410082;2. 湖南大学 汽车车身先进设计与制造国家重点实验室,长沙 410082)

炭纤维单丝压缩强度及其测试技术综述

欧阳婷1,费又庆1,2

(1. 湖南大学 材料科学与工程学院, 长沙 410082;2. 湖南大学 汽车车身先进设计与制造国家重点实验室,长沙 410082)

炭纤维单丝的压缩性能远低于其拉伸性能,而且与成熟的拉伸性能测试方法相比,炭纤维单丝压缩性能测试技术发展较缓慢。综述了多种炭纤维单丝压缩性能测试方法,比较了不同方法得到的炭纤维压缩强度以理解和分析不同方法的优缺点。同时从结构-性能关系的角度分析了多种炭纤维单丝压缩断裂机理。

炭纤维;压缩强度;单丝;测试

0 引 言

炭纤维作为最具潜力的先进工程材料,由于其高比强度,高比模量和优良的导电、导热以及耐腐蚀性等性能在复合材料的工程应用上备受关注。自20世纪60年代被开发以来,炭纤维的研究发展非常迅速,其产品性能得到大幅度提高。例如聚丙烯腈基炭纤维的强度性能从1970年的2.0GPa提高至目前商用里最高的7.0GPa。而中间相沥青基炭纤维的强度也从曾经的不到2.0GPa到现在最高能达到4.0GPa。这与研究学者们对炭纤维的结构和生产工艺不断探索研究的努力是分不开的。不断发展的炭纤维力学性能表征和测试技术对理解炭纤维结构-性能关系,推动炭纤维在复合材料中的应用起到了关键性的作用。而随着对复合材料研究的不断深入,设计人员对其重要组分材料的性能要求越来越高,这种应用需求的不断拓展推动了炭纤维研究的发展。其中包括对炭纤维单丝强度表征技术的发展。

目前炭纤维单丝拉伸强度的测量技术非常成熟,然而与之对应的则是尚未标准化测量技术,无法统一量化指标的单丝压缩强度性能研究。复合材料在弯曲状态下,承载荷的纤维同时受到拉力和压缩力,而决定最终性能的正是纤维抗压缩性能。国外从炭纤维诞生伊始即开展研究,而由于炭纤维的直径细,易脆,难操作和对实验条件要求高的特性,针对其单丝压缩性能的研究相对比较缓慢。国内则是几年前才开始有课题组系统的研究。鉴于此,本文将国内外到目前为止开展的针对炭纤维单丝压缩性能的研究结果进行系统的总结,希望能为未来这个方向的研究发展提供一点线索。

1 单丝压缩强度测量方法

1.1弹性环法

弹性环法是1950年Sinclair[1]提出的以弹性胡克定律为基础,以拉伸模量和压缩模量值一致为假设的测试单丝纤维压缩强度的方法。该方法将单丝绕成环状如图1所示,两端则在电机控制下向外拉伸。丝环的形状随着拉伸的进行而逐渐变形,其长短轴距则采用电子显微镜实时监控。对于弹性纤维而言,其比例为1.34[1]。在环的曲率最大处丝条承受着拉伸变形,而与此对应的曲率最小处丝条则受到压缩作用。随着曲率的不断减小,纤维进入塑性变形区,长短轴距的比例会大幅偏离1.34,这时的所谓屈服应变可以由式(1)得到。

图1 弹性环法示意图[2]

此时的压缩强度则可以由式(2)计算得到

(1)

(2)

其中,σ为 压缩强度;d为纤维直径,D为环的短轴直径(横轴);Et为拉伸模量。

该方法操作相对简单,原理清晰,然而由于是在拉伸模量和压缩模量一致的假设条件下进行计算,这样得到的强度值存在很大程度上的误差。同时由于纤维非常细,即使用电子显微镜观察,断裂的时候仍然很难确认是否压缩的一面断裂,甚至几个组的研究报告[3-4]显示断裂时的应变为拉伸断裂应变。多组数据[5-6]的比较也可得出使用该方法测得的强度值,普遍比其它方法得到的值要大。Leal等[2]对弹性环法的计算进行改进,对于高度取向而造成压缩模量与拉伸模量差异较大的纤维,引入压缩模量到式(2)进行计算,以提高表征的精确度。然而由于压缩模量值需要借助直接压缩法获得,该法无法取得广泛的实用性。

1.2弯曲梁法

在弯曲梁测试中,单丝纤维或纤维束以粘结剂粘于梁上,纤维沿梁的长度方向排列,且置于梁的中心位置,粘结剂应控制不厚于10μm以免影响对弹性梁的受力计算[7-8]。之后对试样梁采用3或4点弯曲形式[9-10],或是悬臂梁[7,11]的方式进行承载分析。悬臂梁的受力示意如图2所示。由此在假设纤维与梁完全粘合的情况下,梁在压缩面发生的应变可等同于纤维收到的压缩应变。实验过程中使用电子显微镜[8,10]实时监控判断纤维压缩断裂,压缩应变的测量可由应变片或者拉曼频移[7,9,11]数据获得。

图2 悬臂梁受力示意图[7]

Fig2Axialcompressiveandtensilestrainsacrossthethickness,y,ofthebendingbeam[7]

1.3单纤维复合材料法

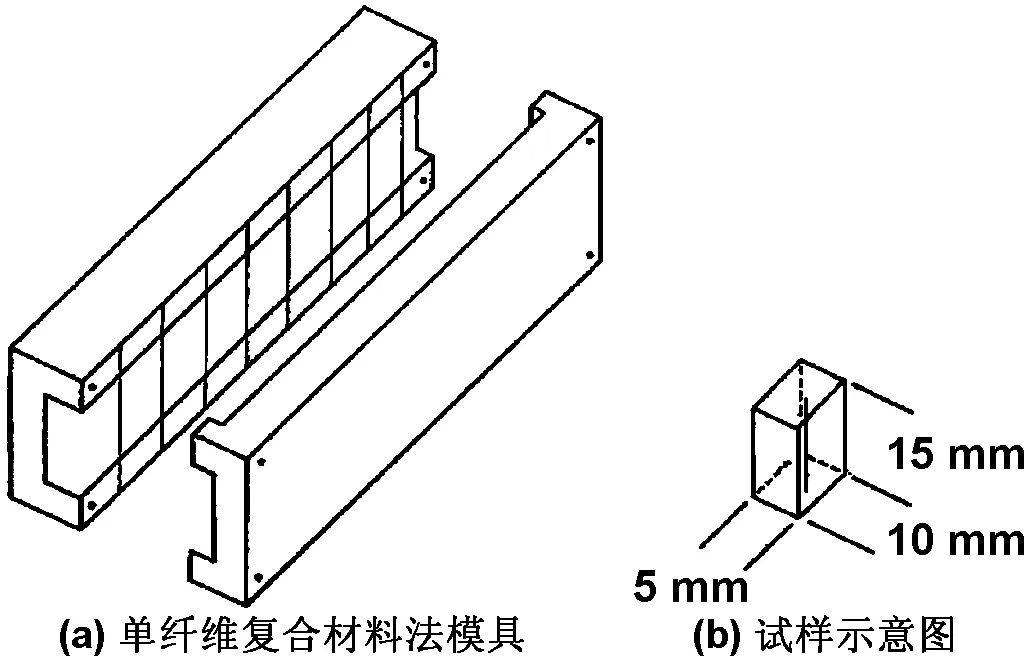

单纤维复合材料法以Hawthorne在1975年提出的方法[12]为典型。该方法将单丝炭纤维埋入方形模具中,浇注环氧树脂,待固化后得到试样(见图3)。

图3 单纤维复合材料法模具与试样示意图[12]

Fig3Aluminiumsplitmouldandsinglefibrecompressiontestspecimen[12]

沿纤维轴方向向试样施加压缩变形,实验过程通过高倍电子显微镜对纤维表面进行实时观察,直到发现纤维断裂即可判断压缩应变值。应变值可由应变片[12]测量获得,也可利用炭纤维的压阻效应测量[13]获得。

该方法的主要目的是可以以树脂基体给纤维侧面的支持,使纤维能受到纯压缩载荷。然而该方法仍然利用了拉伸模量进行压缩强度计算,同时由于使用了树脂基体,测量值容易受到基体性能和纤维-基体界面的影响,因而在后来的研究中,该方法的使用并不多见。

1.4断丝法

与单纤维复合材料法制样类似的,是Miwa等于1990年提出的复合材料断丝法[14]。长丝纤维在相同的拉伸力作用下浸入树脂基体制得方形试样。与上述单丝复合材料法制样中将纤维置于方形试样中间位置不同的是,纤维被放置在离边缘较近的位置,便于接下来要进行的四点弯曲实验的操作和观察。其试样和测试装置如图4所示。

图4 断丝法用四点弯曲制样及受力示意图[14]

Fig4Schematicdiagramoffour-pointbendingtestincompression[14]

为了保证在弯曲实验过程中基体树脂不会发生拉伸断裂,长方形试样被放置于模量远高于树脂的磷铜片上,以使试样只受到纯压缩变形。该方法基于复合材料层间剪切强度计算方法,即认为在嵌有长丝纤维的复合材料受到拉伸应变大于纤维拉伸断裂应变的情况下,纤维会在基体里断成多段,而平均断丝长度与临界长度有式(4)的关系,又有Kelly和Tyson提出的临界长度与纤维强度关系[15]如式(5)所示,则界面剪切应力可以通过计算平均断丝长度获得。

(3)

(4)

对于同样条件下承受压缩变形的复合材料而言,由于层间剪切强度拉伸和压缩条件下可视为一致,则纤维的压缩强度与拉伸强度的关系可由式(6)表示

(5)

该方法由于基体的存在,亦会对测量值产生影响[16];同时对于断丝分布的Weibull参数的分析,在压缩和拉伸条件下是不同的[17],因而在换算时也会受到影响。

1.5拉伸回弹法

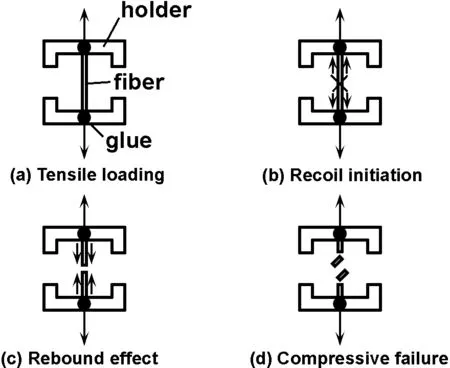

1987年Allen[18]在拉伸测试实验的基础上,从能量守恒定律的角度提出了单丝拉伸回弹法计算压缩强度。在该测试方法中,纤维按照标准拉伸测试实验制样,但是测试时不对纤维直接拉断,而是采用预应力的方式,先拉伸到指定强度,然后以锋利的剪刀或者电火花等方式将纤维从中部断开。在预拉应力能量释放的作用下,弹性应变能转化为动能,促使纤维两断头向夹持处端头移动,遇到夹持固定端之后又重新转换为压缩应变能,如果该回弹压缩强度超过纤维能承受的压缩强度范围,纤维发生断裂(图5)。对纤维的受力分析是在以下假设的基础上展开的:(1) 纤维符合胡克弹性定律;(2) 两夹持端是刚性无任何的形变;(3) 剪断的瞬间纤维断头无初速度;(4) 断裂处的拉伸强度平均分布在纤维长度方向上。

图5 拉伸回弹法测试步骤[26]

通过对纤维进行不同预拉伸强度数值的多次实验观察后,取50%破坏概率为该测试纤维的回弹压缩强度[19]。该方法相对其它方法制样简单,无纤维-界面问题,主要利用现有的拉伸强度测量仪,无需额外专用设备,因而在应用上相对较广。然而由于该方法理论需要建立在一定的假设基础上,实际操作过程中的任何偏离均会造成该方法应用上的局限性[5,19-22]。例如剪断纤维时可能导致动态波动,使得回弹断头初速度不为零;在刚性夹持端可能产生部分能量衰减;在断裂处可能发生弯曲断裂而非纯压缩断裂;对实验数据需要进行统计学分析,分析方法的差异亦会产生误差[5,19,23]等。

1.6直接测量法

尽管难度比较大,然而随着科技的发展,人们仍然在探索建立直接的测量系统[24-29]来测试炭纤维的压缩强度,获得压缩应力-应变图。直接测量法主要是对单丝短纤进行轴向压缩,通过应变放大器获取微小的位移数据。在图6(a)所示微力压缩实验装置中[24-25,27,30],试样被粘接在钢片上与加载单元连接,加载单元包括减速齿轮和微型同步电机以控制加载速度,另一端的载荷单元与应变放大器连接,在平行于纤维轴向,垂直于截面的方向上对纤维的轴向压缩变形值进行记录。在悬臂梁加载装置(图6(b))中[26,28-29],则是以悬臂梁纯弯曲时截面的静力关系理论为基础,通过记录悬臂梁在压缩单丝试样过程中的微小变形,计算使悬臂梁发生纯弯曲的外力F(即为炭纤维丝的压缩力)得到纤维的压缩破坏力,进而求得压缩强度。

图6微力压缩实验装置[25]和悬臂梁加载压缩实验装置[26]

Fig6Micro-mechanicalcompressiontester[25]andcompressiondevicewithcantileverbeam[26]

该方法可能存在的误差主要来自机器柔量,制样时试样粘结效果以及平行定位置样的影响。在Oya等[26]对PAN系炭纤维的研究中发现,由于应力衰减长度的存在[31-32],单丝样品长度的选用对结果会产生一定的影响,超过20μm的样品长度,会使得样品在测试过程中发生屈曲现象。因而直测法的使用,需要选用合适的跨距长度和对所得结果进行科学的分析。

2 单丝压缩强度测量方法比较

单丝压缩强度测量的难度很大,主要由于[6,33]:(1) 压缩发生点和压缩模式的判定比较困难;(2) 大部分的单丝压缩测量方法测量的是压缩应变,将拉伸模量引入计算得到的压缩强度,而往往压缩模量与拉伸模量值并不一致,一般低于后者,导致计算出的压缩强度偏高。业界对于单丝压缩强度测量的意义也有争议[34],有人认为纤维在应用中通常是成束丝在复合材料中应用,因而通过复合材料的压缩实验得到的实验数据更有意义。然而复合材料法中由于基体界面的影响会导致对纤维本身压缩性能的误判[35-37],进而影响到结构与性能关系的考察,无法回馈于纤维制备环节,因而单丝测量仍具有不可替代的意义。

表1列举了几种典型的PAN系和沥青系炭纤维的单丝压缩强度在不同测量方法下的对比数据。其中列举了束丝单向复合材料法的数据,作为参考数据与其它方法进行对比。对于弯曲梁法、断丝法及单丝复合材料,由于均涉及到基体相的使用,影响因素较复杂,在研究单丝的压缩行为模式方面不具备优势,因而没有广泛使用,早期的部分测试数据可以参考文献[6]。

表1典型PAN系和沥青系炭纤维的单丝压缩强度在不同测量方法下的对比数据

Table1CompressivestrengthvaluesobtainedfromdifferenttestsforPANandmesophasepitchbasedcarbonfibers

FiberTensilestrength/GPaTensilemodulus/GPaCompressivestrength/GPaLoopRecoilDirectFromCompositeMP-basedNT-202.82012.6[5]1.8[5]1.2[5]NT-403.54002.0[5]1.9[5]1.1[5]NT-603.05951.8[5]0.7[5]0.8[5]P551.93800.5[20];0.8[19]0.85[38-39]P752.05100.5[20];0.8[19]0.69[38]P1002.26900.4[20];0.5[19]0.48[38-39]P1202.28200.3[40]0.45[38-39]PAN-basedT3003.532353.7[5]1.0[26]0.53[26],1.8[28]2.88[38]T700S4.902301.6[26]0.6[26],2.4[28]T800H5.492944.4[5]1.6[26]0.7[26],2.3[28]T10007.062942.2[26]0.91[26],2.8[28]M402.743902.3[5]1.2[5]1.6[38]M40J4.413771.0[26]0.61[26],1.8[28]2.33[38]M50J3.924750.7[26]0.6[26],1.3[28]M60J3.925880.5[26]0.58[26],1.0[28]1.67[38]

由表1可以看到,弹性环法得到的压缩强度数据明显高于其它方法,除了前文提到的引入拉伸模量而不是压缩模量进行计算导致的差异外,主要由于弹性环法是产生非轴向的压缩变形,因而压缩应力的分布不均,产生的应变中轴也由于拉伸模量和压缩模量的差异而向一边偏移[41],对炭纤维而言,由于拉伸模量相较压缩模量高,通常是向拉伸端偏移。又由于炭纤维是细且不透光的,因而通过显微镜很难准确判断是否在压缩面断裂。另一原因在于弹性环法实际上代表的是超短跨距测试(小于1mm)因而测试出的数据比较其它方法会高一些。

将拉伸回弹法得到的数据与复合材料法数据进行对比可以发现,对于中间相沥青基炭纤维而言,两组数据比较接近,而PAN系炭纤维的拉伸回弹数据则明显低于复合材料法[19-20,40]。主要是由于PAN系炭纤维较中间相沥青系炭纤维更细,且在拉伸回弹实验中,承受的拉伸预应力更大,因而在回弹的过程中更倾向于发生弯曲断裂而不是纯压缩断裂[22]中也有描述,对于高强的PAN系炭纤维压缩断裂机制以先发生扭结而后发展成弯曲断裂为主,而对高模量的中间相沥青基炭纤维,则是以45°的斜切压缩断裂机制为主。

直测法的两次数据是同一组研究人员对测量设备改进前后的数据[26,28]。主要是将加载方式进行改进,由难以精确控制的悬臂梁移动加载改进为由微型电机控制的单丝纤维固定台向固定的悬臂梁移动加载发生压缩变形。由于加强了可控性,两次结果差异较大,改进后的仪器测量结果明显高于改进前的数据。由此可以知道,直测法对仪器的精密度和控制要求很高,制样等的差异也易引起较大的误差。对比拉伸回弹数据可以看到,直测法得到的数据较高,前者是后者的0.5~0.78之间。这与Shioya等研究的另一批PAN系和沥青系炭纤维的单丝压缩强度测试数据相符[27],他们以拉伸回弹法得到的压缩强度是直测法数据的0.74左右。值得注意的是与弹性环法比较,直测法中的样品长度更短(20~500μm),而得到的数据却没有更高,表明弹性环法数据的确存在高估。直测法虽然对仪器和操作等要求较高,但能得出相对可信的数据。由于拉伸回弹法中易发生弯曲而非纯压缩断裂,在Hayes等的研究中发现埋于树脂中支撑端纤维的斜切断裂现象[19],表明一部分的应变能被纤维粘结在纸框上的支撑端吸收,因而得到的拉伸回弹强度值普遍偏低。但拉伸回弹法由于其操作简单,可用于大批量炭纤维的相对压缩强度值的比较[27]。该方法在碳纳米管纤维[42]和碳纳米管接枝中间相沥青炭纤维[43]的压缩强度测试之中也得到应用。

3 单丝压缩强度与结构关系

单丝炭纤维压缩强度数据的准确表征和测量方法的合理应用直接影响着研究者们对于单丝压缩行为特征及其结构影响因素的考察。Dobb等利用SEM观察拉伸回弹测试中收集的单丝断面,提出了针对高模和高强炭纤维的两种不同压缩断裂模式[20]。对于PAN系和低模中间相沥青炭纤维而言,在压缩力作用下,纤维发生屈曲,在压缩端产生屈曲扭结,而后随着应力的发展,拉伸面出现裂缝,与扭结裂缝相遇,进而发生断裂。对于高模中间相沥青炭纤维而言,由于其高取向和片状晶体结构的存在,更易于在层间剪切应力的作用下断裂,因而表现出斜切压缩断裂模式。

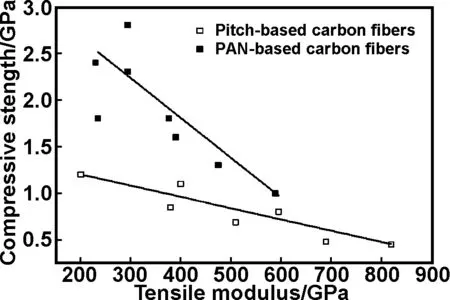

根据表1的数据作出的PAN系和中间相沥青系炭纤维的压缩强度与拉伸模量关系的趋势图(见图7)可以看出,PAN系炭纤维的压缩强度比沥青系高,且均随着各自拉伸模量的增大而减小。同时即使是拉伸模量一致的情况下,PAN系的压缩强度也比沥青系炭纤维的要高[38]。

图7PAN系和沥青系炭纤维压缩强度与拉伸模量的关系

Fig7CompressivesstrengthversustensilemodulusforPANandpitchbasedcarbonfibers

研究者们应用小角、广角X射线,拉曼光谱和高分辨透射电镜等结构表征手段比较了PAN系和沥青系炭纤维的结构参数,发现微晶尺寸的增大,沿纤维轴向的取向度的增大,密度的增加,晶面层间距的减小,和微空隙的增加,均会导致压缩强度的下降。Kumar[38]的研究表明,压缩强度随着模量增加而下降的原因可能更多是因为晶面尺寸的增大而非取向度的增大。沥青系炭纤维的强各向异性和弱层间力使得其剪切强度(0.04~0.17GPa)远低于乱层石墨结构下的PAN系炭纤维(0.5~1.7GPa)[6,47]。二者的压缩强度均随着剪切模量的增大而增大(见图8)[48]。

图8PAN系和沥青系炭纤维压缩强度与剪切模量的关系[48]

Fig8CompressivesstrengthversusshearmodulusforPANandpitchbasedcarbonfibers[48]

从微结构的角度研究者们一直在探索炭纤维的压缩断裂模型。早期人们由于采用弹性环法偏高的数据而认为压缩强度和拉伸强度数据相仿,则适用于拉伸断裂的Sharp-Reynolads模型[49]同样可以适用于压缩断裂分析,认为炭纤维断裂是由于剪切导致的弹性应变能在存在位错(约45°)的微晶片层中释放而来[6,10]。然而随着对测试技术的认识不断深入和更新,得到的炭纤维压缩强度一般在其拉伸强度的30%~50%左右[28-29, 50],使得研究者们纷纷质疑拉伸断裂模型对压缩断裂行为描述的适用性。Nakatani等[25]采用直测法研究炭纤维的压缩强度并通过对不同受力变形模式下可能产生的结构变化进行分析,认为虽然斜45°压缩断面的表明了在压缩过程中,剪切应力超过纤维的剪切强度而导致的断裂,但不太可能是微晶面的层间剪切断裂引致了炭纤维的压缩断裂,否则压缩强度值应与拉伸强度值相似,因为晶面层间剪切应力在拉伸和压缩的条件下应当是一致的。而后他们提出压缩断裂是从单层炭微晶层的屈曲变形开始的,在此模式下进行分析,得到式(6)中结构参数与压缩强度关系式。由此得出炭纤维的压缩强度与微晶晶片尺寸及微空隙数目关系不大,与晶片高度及微空隙的大小有关。

(6)

其中,E0为石墨网面方向上模量1 020GPa,ρ0为石墨晶体密度2.26g/cm,ρf为炭纤维密度,d002为晶面层间距,S3为平均微孔隙截面积,α为微孔隙轴向长度与截面直径之比。

Oya等[28]和Yoshiki等[30]也利用直测法配合结构参数研究手段对高强和高模PAN系炭纤维进行了研究,证实了微空隙大小对压缩强度影响的重要性,认为压缩断裂是从由于存在微空隙而无支撑的炭微晶层处发生的。Nakatani等[51]以聚偏氟乙烯制得的炭纤维中,得到的空隙尺寸非常小(平均微孔隙截面积S3=0.83nm[2]远小于PAN系和沥青系炭纤维的4~15nm[2]),而其压缩强度和拉伸强度之比达到了1.9,认为从侧面证实了空隙尺寸对压缩强度的影响。Tanaka等[9]则利用四点弯曲梁法研究了PAN系和沥青系不同模量炭纤维的压缩断裂行为,并按式(6)计算,但与实测值较大的差异使其认为之前提出单片炭微晶层的屈曲压缩断裂模式并不准确,而提出应将纤维作为晶体与无定形部分复合的复合材料来整体考虑,应采用复合材料的扭结压缩断裂公式对炭纤维的压缩断裂行为进行描述,由此推论炭纤维的压缩强度主要受到纤维剪切模量和微晶取向度的影响。

4 结 语

相较于其卓越的拉伸机械性能,炭纤维单丝压缩性能一直比较低。自炭纤维诞生之日起,研究者们即展开大量的研究,探索了多种测试方法,但作为直径非常细的脆性材料,目前炭纤维的压缩性能测试一直存在各种各样的问题而无法标准化。然而作为连接炭纤维研制与应用的桥梁,其评价表征方法的建立不可或缺,随着科技的发展对测量仪器精度的不断推进,直接测量法有望成为标准化测量方法的主要发展方向。

在对测试方法不断改进的过程中,研究者们结合了小角、广角X射线,拉曼光谱和高分辨透射电镜等结构表征手段,不断深入对纤维结构与压缩性能之间关系的认识,并提出了多种炭纤维单丝压缩断裂机理以探索提高炭纤维压缩性能的途径,然而目前仍未形成统一的理论认识以有效的指导提高炭纤维压缩强度,可以预见,为了广泛拓展炭纤维复合材料在各工况下的工程应用,这仍然是未来炭纤维研究和生产中亟待解决的问题之一。

[1]SinclairD.AbendingmethodformeasurementofthetensilestrengthandYoung'smodulusofglassfibers[J].JournalofAppliedPhysics,1950,21:380-386.

[2]LealAA,DeitzelJM,GillespieJW.Compressivestrengthanalysisforhighperformancefiberswithdifferentmodulusintensionandcompression[J].JournalofCompositeMaterials, 2009,43:661-674.

[3]JonesWR,JohnsonJW.Intrinsicstrengthandnon-hookeanbehaviourofcarbonfibres[J].Carbon, 1971,9:645-655.

[4]DaSilvaJLG,JohnsonJD.Flexuralstudiesofcarbonfibres[J].JournalofMaterialsScience, 1984,19:3201-3210.

[5]FuruyamaM,MasakazuH,KenjiK,etal.Compressivepropertiesofsingle-filamentcarbonfibres[J].JournalofMaterialsScience, 1993,28:1611-1616.

[6]KozeyVV,JiangHao,MehtaVR,etal.Compressivebehaviorofmaterials:partⅡ.highperformancefibers[J].JournalofMaterialsResearch, 1995,10:1044-1061.

[7]MelanitisN,GaliotisC.Compressionalbehaviourofcarbonfibres[J].JournalofMaterialsScience,1990,25:5081-5090.

[8]DeteresaSJ,PorterRS,FarrisRJ.Experimentalverificationofamicrobucklingmodelfortheaxialcompressivefailureofhighperformancepolymerfibres[J].JournalofMaterialsScience,1988,23:1886-1894.

[9]TanakaF,OkabeT,OkudaH,etal.Theeffectofnanostructureuponthecompressivestrengthofcarbonfibres[J].JournalofMaterialsScience, 2013,48:2104-2110.

[10]BazhenovSL,KozeyVV.Compressionfractureofunidirectionalcarbonfibre-reinforcedplastics[J].JournalofMaterialsScience,1991,26:6764-6776.

[11]VlattasC,GaliotisC.Monitoringthebehaviourofpolymerfibresunderaxialcompression[J].Polymer, 1991,32:1788-1793.

[12]HawthorneHM,TeghtsoonianE.Axialcompressionfractureincarbonfibres[J].JournalofMaterialsScience,1975,10:41-51.

[13]DeTeresaSJ.Piezoresistivityandfailureofcarbonfilamentsinaxialcompression[J].Carbon,1991,29:397-409.

[14]OhsawaT,MiwaM,KawadeM,etal.Axialcompressivestrengthofcarbonfiber[J].JournalofAppliedPolymerScience,1990,39:1733-1743.

[15]KellyA,TysonWR.Tensilepropertiesoffibre-reinforcedmetals:copper/tungstenandcopper/molybdenum[J].JournaloftheMechanicsandPhysicsofSolids,1965,13:329-350.

[16]MiwaM,TakenoA,MoriY,etal.EffectsofYoung'smodulusofepoxyresinonaxialcompressivestrengthofcarbonfibre[J].JournalofMaterialsScience,1998,33:3885-3890.

[17]BollDJ,JensenRM,CordnerL,etal.Compressionbehaviorofsinglecarbonfilamentsembeddedinanepoxypolymer[J].JournalofCompositeMaterials,1990,24:208-219.

[18]AllenSR.Tensilerecoilmeasurementofcompressivestrengthforpolymerichighperformancefibres[J].JournalofMaterialsScience,1987,22:853-859.

[19]HayesGJ,EdieDD,KennedyJM.Therecoilcompressivestrengthofpitch-basedcarbonfibres[J].JournalofMaterialsScience,1993,28:3247-3257.

[20]DobbMG,JohnsonDJ,ParkCR.Compressionalbehaviourofcarbonfibers[J].JournalofMaterialsScience,1990,25:829-834.

[21]AbhiramanAS.FundamentalstudyofcompressivestrengthdevelopmentinPAN-basedcarbonfibers[R].Atlanta:GeorgiaInstituteofTechnology, 1992.

[22]JiangHao,AbhiramanAS,TsuiK.Analysisoffailurein‘Recoilfromtension’ofpan-basedcarbonfibers[J].Carbon,1993,31:887-894.

[23]SpenceM,NewellJA,LynchM,etal.Acomparativeanalysisoftechniquesusedtoestimatethemeanrecoilcompressivestrengthofhighperformancepolymers[J].HighPerformancePolymers, 2004,16:381-390.

[24]ShinoharaAH,SatoT,SaitoF,etal.Anovelmethodformeasuringdirectcompressivepropertiesofcarbonfibresusingamicro-mechanicalcompressiontester[J].JournalofMaterialsScience,1993,28:6611-6616.

[25]NakataniM,ShioyaM,YamashitaJ.Axialcompressivefractureofcarbonfibers[J].Carbon,1999,37:601-608.

[26]OyaN,JohnsonDJ.Directmeasurementoflongitudinalcompressivestrengthincarbonfibres[J].Carbon,1999,37:1539-1544.

[27]ShioyaM,NakataniM.Compressivestrengthsofsinglecarbonfibresandcompositestrands[J].CompositesScienceandTechnology, 2000,60:219-229.

[28]OyaN,JohnsonDJ.LongitudinalcompressivebehaviourandmicrostructureofPAN-basedcarbonfibres[J].Carbon, 2001,39:635-645.

[29]ZhangBM,WuYF,YangZ,etal.Experimentalinvestigationofthelongitudinalcompressivestrengthofcarbonfibreswithadirectmeasurementsystem[J].PolymersandPolymerComposites, 2011,19:477-483.

[30]SugimotoY,ShioyaM,YamamotoK,etal.RelationshipbetweenaxialcompressionstrengthandlongitudinalmicrovoidsizeforPAN-basedcarbonfibers[J].Carbon, 2012,50:2860-2869.

[31]HorganCO.OnSaint-Venant'sprincipleinplaneanisotropicelasticity[J].JournalofElasticity,1972,2:169-180.

[32]HorganCO.SomeremarksonSaint-Venant'sprinciplefortransverselyisotropiccomposites[J].JournalofElasticity,1972,2:335-339.

[33]PeeblesLH.Carbonfibres:structureandmechanicalproperties[J].InternationalMaterialsReviews,1994,39:75-92.

[34]LavinJG.Fractureofcarbonfibers[C]//In:ElicesM,LlorcaJ,editors.FiberFracture.Oxford:ElsevierScienceLtd, 2002,157-179.

[35]OdomEM,AdamsDF.Failuremodesofunidirectionalcarbon/epoxycompositecompressionspecimens[J].Composites,1990,21:289-296.

[36]KozeyVV.Fibrestrength-dominatedfailuremodeinunidirectionalcompositesundercompression[J].JournalofMaterialsScienceLetters,1993,12:48-52.

[37]BazhenovSL,KozeyVV,BerlinAA.Compressionfractureoforganicfibrereinforcedplastics[J].JournalofMaterialsScience,1989,24:4509-4515.

[38]KumarS,AndersonDP,CrastoAS.Carbonfibrecompressivestrengthanditsdependenceonstructureandmorphology[J].JournalofMaterialsScience,1993,28:423-439.

[39]LiuYD,KumarS.Recentprogressinfabrication,structure,andpropertiesofcarbonfibers[J].PolymerReviews, 2012,52:234-258.

[40]DobbMG,GuoH,JohnsonDJ,etal.Structure-compressionalpropertyrelationsincarbonfibres[J].Carbon,1995,33:1553-1559.

[41]LoidlD,ParisO,BurghammerM,etal.Directobservationofnanocrystallitebucklingincarbonfibersunderbendingload[J].PhysicalReviewLetters, 2005,95:1123-1125.

[42]ZuMei,LuWeibang,LiQingwen,etal.Characterizationofcarbonnanotubefibercompressivepropertiesusingtensilerecoilmeasurement[J].AcsNano, 2012,6:4288-4297.

[43]AhnYR,LeeYS,OgaleAA,etal.Compressionalbehaviorofcarbonnanotubereinforcedmesophasepitch-basedcarbonfibers[J].FibersandPolymers, 2006,7:85-87.

[44]KumarS,AdamsWW,HelminiakTE.Uniaxialcompressivestrengthofhighmodulusfibersforcomposites[J].JournalofReinforcedPlasticsandComposites,1988,7:108-119.

[45]CrastoAS,AndersonDP.Correlationofstructureandcompressivestrengthinpitch-basedgraphitefibers[C]//EastLansing:ASC5thAnnualTechnicalConference, 1990. 809.

[46]MiwaM,LiuY,TsuzukiH,etal.Relationbetweenaxialcompressivestrengthofreinforcingfibresandfibrediameter[J].JournalofMaterialsScience,1996,31:499-506.

[47]KawabataS.Measurementofthetransversemechanicalpropertiesofhigh-performancefibres[J].TheJournalofTheTextileInstitute,1990,81:432-447.

[48]MehtaVR,KumarS.Temperaturedependenttorsionalpropertiesofhighperformancefibresandtheirrelevancetocompressivestrength[J].JournalofMaterialsScience,1994,29:3658-3664.

[49]ReynoldsWN,SharpJV.Crystalshearlimittocarbonfibrestrength[J].Carbon,1974,12:103-110.

[50]KumarIP,MohitePM,KamleS.Axialcompressivestrengthtestingofsinglecarbonfibres[J].ArchivesofMechanics, 2013,65:27-43.

[51]YamashitaJ,ShioyaM,NakataniM.Preparationofcarbonfibersandfilmsfrompoly(vinylidenefluoride)usingchemicaldehydrofluorination[J].Carbon,1998,36:1240-1243.

Compressivestrengthanditstestmethodsofcarbonfibers

OUYANGTing1,FEIYouqing1,2

(1.CollegeofMaterialsScienceandEngineering,HunanUniversity,Changsha410082,China;2.StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,

HunanUniversity,Changsha410082,China)

Inferioraxialcompressivestrengthincomparisonwithtensilestrengthofcarbonfibershasalwaysbeenapromptinresearchofimprovingitscompressiveproperties.However,comparingwithwelldevelopedtechniquesformeasuringtensilepropertiesofcarbonfibersandcomposites,accuratemeasurementofcompressivepropertieshasnotbeenwithoutproblem.Differenttestmethodsfordetermingthecompressivestrengthofsinglecarbonfibershavebeenreviewedhere.Thetestingresultswerecomparedandanaylzedtoindicatetheirapplicability.Possiblecompressivefailuremechanismsinrelatetomicrostructureofcarbonfiberswerediscussed.

carbonfibers;compressivestrength;singlefilament;testingmethods

1001-9731(2016)05-05036-07

中央高校基本科研业务费专项资金资助项目(531107022124)

2015-02-15

2015-11-26 通讯作者:欧阳婷,E-mail:oyt@hnu.edu.cn

欧阳婷(1983-),女,湖南株洲人,助理教授,博士,主要从事炭纤维成型加工和测试表征研究。

TQ174

A

10.3969/j.issn.1001-9731.2016.05.007