石油钻杆材料G105在不同条件下的疲劳断裂

黄本生,陈 想,陈勇彬,李永斌

(1 西南石油大学 材料科学与工程学院,成都 610500;2 辽宁省新民市沈阳采油厂,沈阳 110316)

石油钻杆材料G105在不同条件下的疲劳断裂

黄本生1,陈想1,陈勇彬1,李永斌2

(1 西南石油大学 材料科学与工程学院,成都 610500;2 辽宁省新民市沈阳采油厂,沈阳 110316)

采用国产PQ-6型旋转弯曲疲劳试验机研究钻杆管体材料G105的弯曲疲劳性能以及H2S腐蚀和缺口对试样弯曲疲劳性能的影响,利用金相显微镜和扫描电子显微镜对光滑试样断口、缺口试样断口以及H2S腐蚀后试样断口进行微观形貌分析。结果表明:在光滑试样的疲劳极限载荷作用下,经过H2S腐蚀后的光滑试样的疲劳寿命和缺口试样的疲劳寿命相当,材料的疲劳寿命都从106降低至104;缺口试样在缺口的高应力集中效应下,加快疲劳裂纹形核过程。H2S腐蚀对钻杆疲劳性能影响的主要作用在于氢原子在材料内缺陷处聚集引起材料疲劳性能降低,缺口和H2S腐蚀都会加快疲劳裂纹的扩展。材料疲劳断裂主要是因为试样在交变应力的作用下上产生滑移最后致使位错塞积而导致的。

G105钻杆钢;疲劳断裂;断口;滑移

钻杆是石油、天然气开采和地质勘探中的重要结构件,也是石油钻柱的主要构件,其通常在交变载荷下工作,加上还受到环境介质和H2S的影响,钻杆的服役条件十分恶劣,经常出现由疲劳和腐蚀疲劳引起的钻杆失效的事故[1-5]。

国内外学者已经对钻杆钢的疲劳性能和断裂机理进行了一定研究,大多学者都是从力学角度来研究钻柱的疲劳失效。然而根据现场调查表明,钻柱失效往往发生在很短的时间内,其寿命远远低于其疲劳寿命,这说明还存在影响钻柱寿命的其他因素[6-14]。国外学者Dale认为裂纹扩展导致钻柱疲劳失效的原因除了与金属材质有关外,还与腐蚀、划痕、应力突变、摩擦、微裂纹扩张等加速初始疲劳裂纹扩展的因素有关[15]。目前开发的油气资源中,出现了大量含H2S油气田,地层中H2S的存在会加速钻杆的疲劳破坏。此外,钻杆表面伤痕也会急剧缩短钻杆的使用寿命,因此对钻杆弯曲疲劳性能以及表面伤痕、H2S对钻杆疲劳的影响开展研究都是十分必要的[16,17]。由于H2S毒性及疲劳试验机的局限性,不能做腐蚀和疲劳的交互实验,但是考虑到H2S对钻杆危害性,本工作中腐蚀试样的疲劳实验是预腐蚀后疲劳,从侧面分析H2S腐蚀对钻杆疲劳的寿命的影响。因此本工作在前人的基础上对目前使用量较大的G105石油钻杆的管体材料在缺口和H2S腐蚀两个因素作用下的疲劳断裂行为进行研究,旨在弄清钻杆材料疲劳性能的影响因素和不同情况下的断裂机理,为钻杆的使用以及新钻杆材料的开发提供参考。

1 实验材料和方法

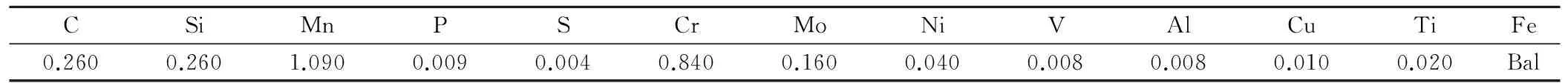

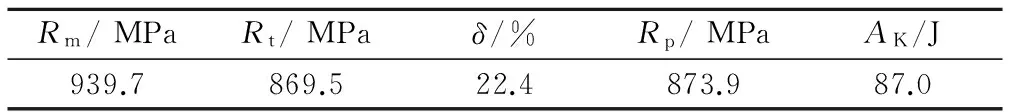

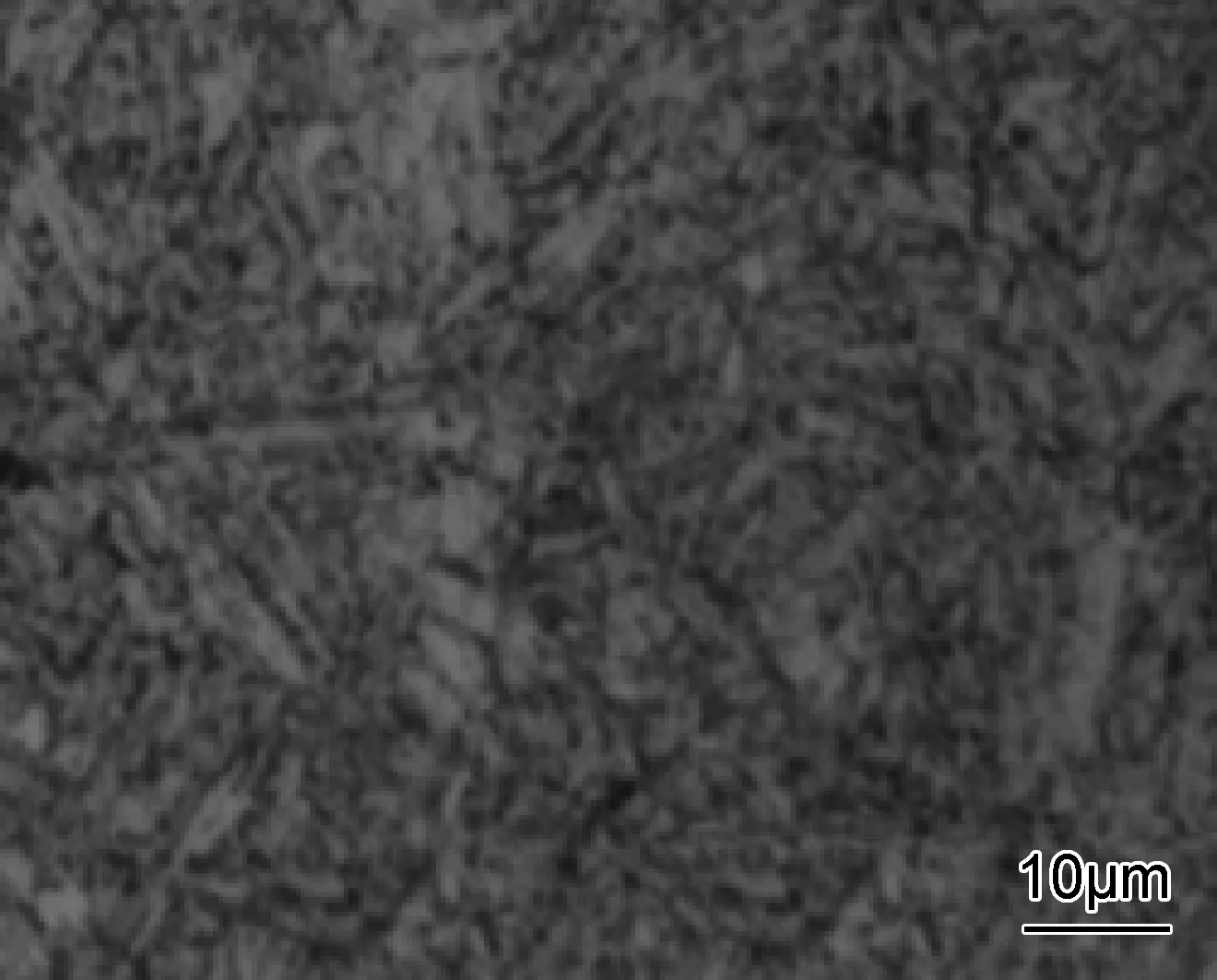

实验材料为G105钻杆管体材料(26CrMo),其化学成分如表1所示。其中S,P含量完全符合API对于钻杆材料使用规范的要求。材料的力学性能如表2所示。该钻杆的供货状态为调质态,在GX-51型金相显微镜下观察材料的金相组织形态为回火索氏体,如图1所示。

表1 G105钻杆管体材料的化学成分(质量分数/%)

表2 G105钻杆管体材料的力学性能

图1 G105钻杆钢的金相组织Fig.1 Microstructure of G105 drill pipe steel

根据GB/T4337—2008标准开展旋转弯曲疲劳实验,疲劳试样沿钻杆的纵向取样。实验设备为国产PQ-6型旋转弯曲疲劳试验机,采用升降法进行,同时采用四点加力的对称加载方式,即其循环特征值R=-1,转速2850r/min。在空载正常运行的情况下,进行实验加载操作,实验将一直进行到试样失效或超过预定应力循环次数107终止,实验的环境温度为20℃。分别测定光滑试样和缺口试样的旋转弯曲疲劳寿命,并研究缺口对试样疲劳寿命的影响。

将旋转弯曲疲劳试样在NACE标准溶液中浸泡,该溶液是由质量分数为5.0%的氯化钠和质量分数为0.5%的冰乙酸溶解于蒸馏水中配制而成。实验前,先使用N2除去溶液中的氧2h,然后持续通入H2S气体96h。H2S腐蚀完成后,将试样清洗后进行旋转弯曲疲劳性能实验,研究H2S对疲劳性能的影响。

采用VEGA-XMH扫描电镜对不同条件下旋转弯曲疲劳试样的断口进行观察和分析,并使用能谱分析仪(EDS)对试样断口中夹杂物的成分进行分析,分析疲劳断裂机理。

2 结果与分析

2.1G105钻杆管体材料的旋转弯曲疲劳寿命

2.1.1光滑试样旋转弯曲疲劳寿命

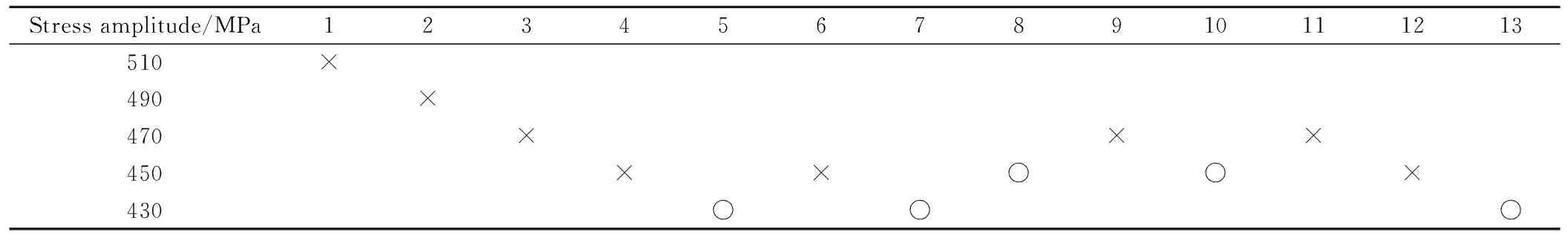

旋转弯曲疲劳实验的疲劳升降结果,如表3所示。G105钻杆钢的应力分散度比较小,为3级。这是因为,这种材料的内部夹杂比较少,成分比较均匀,另外,钢的韧性比较好,对夹杂物处的疲劳裂纹形核具有较强的抵抗能力,不容易在缺陷处发生材料的疲劳破坏,从而使材料的疲劳性能比较稳定。

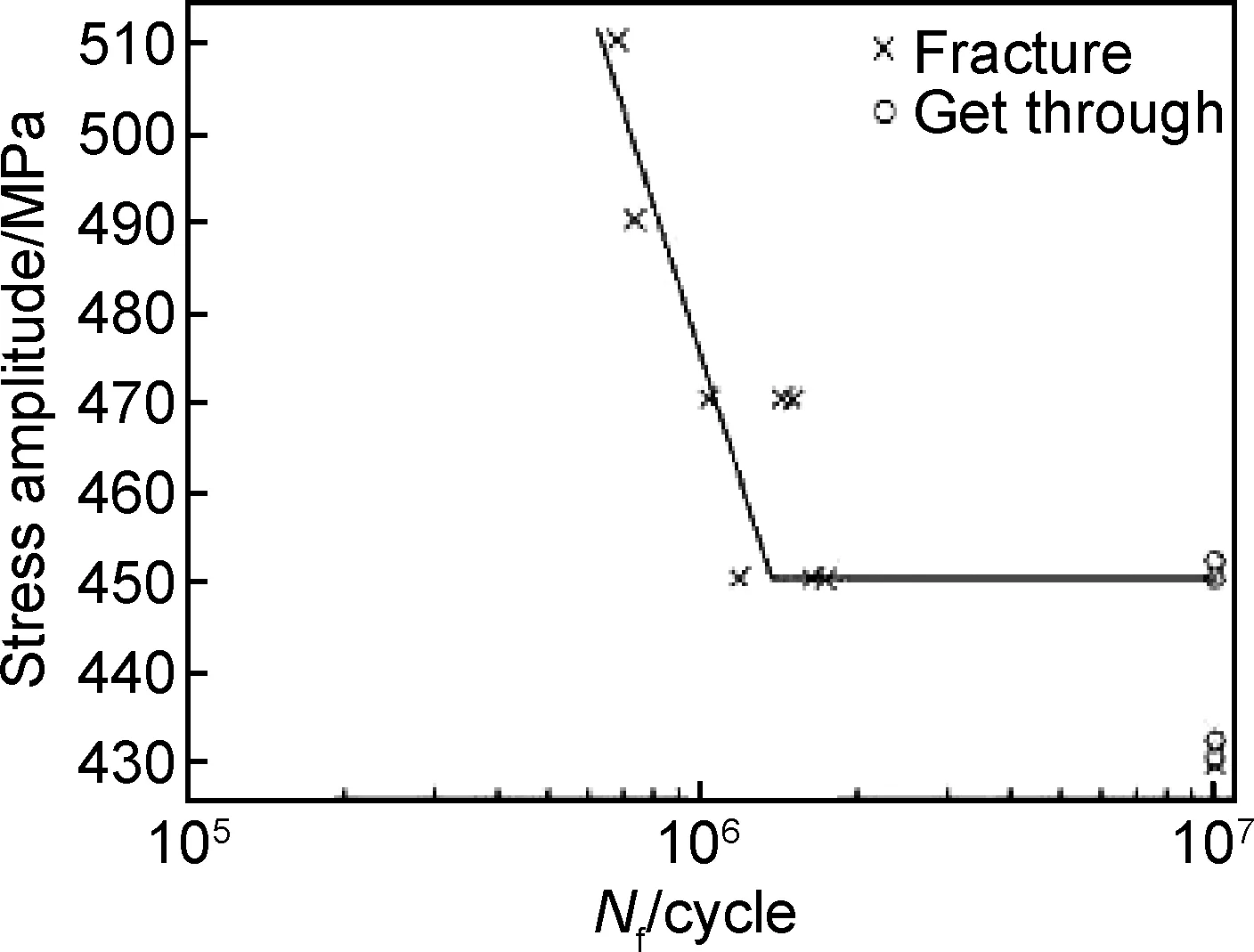

由旋转弯曲疲劳实验的疲劳升降结果得到G105钢的应力-寿命曲线(S-N曲线),如图2 所示。由图2可知,随着应力幅值的降低,疲劳寿命呈明显的升高趋势,当应力幅值降低到450MPa时,疲劳寿命超过106周次,随着应力幅值的降低,疲劳寿命显著延长,出现了疲劳寿命平台。G105的疲劳极限为450MPa ,其疲劳性能符合典型的金属疲劳S-N曲线。

表3 G105钻杆钢疲劳寿命实验升降法结果

Note: ×-cycles have not reached 107, sample fracture; ○-more than 107cycles, sample without damage

图2 G105钻杆钢的S-N曲线Fig.2 The S-N curve of G105 drill pipe steel

2.1.2缺口试样旋转弯曲疲劳寿命

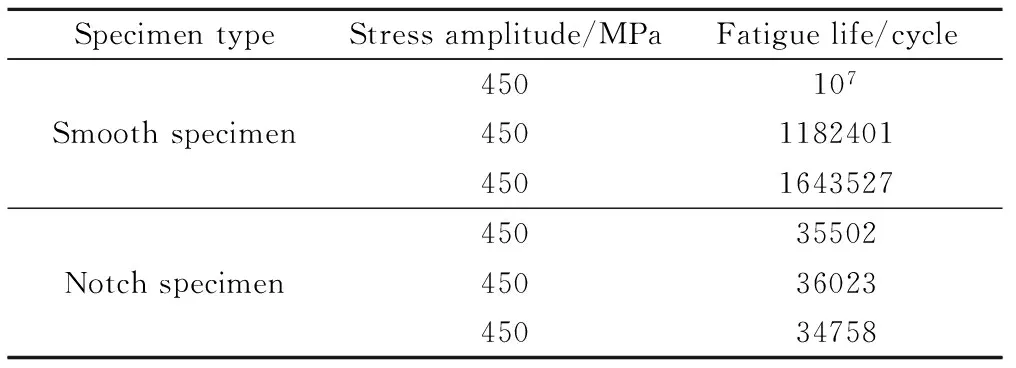

根据光滑旋转弯曲疲劳实验的实验结果,选择光滑试样疲劳寿命达到106周次下的载荷对缺口试样进行旋转弯曲疲劳性能实验。G105钻杆钢在缺口的影响下的寿命见表4。对比光滑试样和缺口试样疲劳寿命数据可知,在疲劳极限附近应力水平的作用下,由于试样表面缺口的作用,G105钻杆钢疲劳寿命由106降低至3×104,钢的疲劳寿命急剧降低。

表4 疲劳极限附近光滑和缺口试样的疲劳寿命

2.1.3H2S腐蚀后光滑试样旋转弯曲疲劳寿命

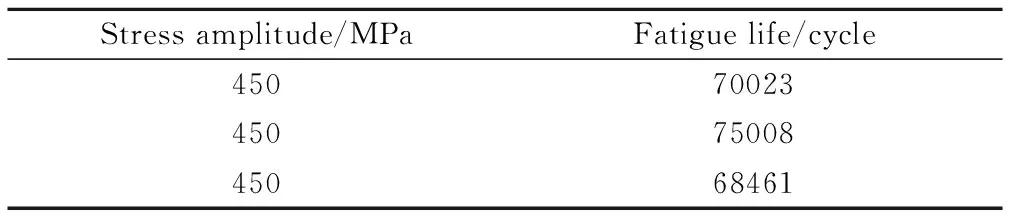

光滑试样经过H2S腐蚀后,在循环特征值R=-1,应力在疲劳极限附近的旋转弯曲疲劳寿命如表5所示。G105钻杆钢经过H2S腐蚀后,其疲劳寿命远低于未经过H2S腐蚀试样的疲劳寿命,从106降低为104,这表明H2S腐蚀也会导致G105钻杆钢的疲劳寿命明显降低。

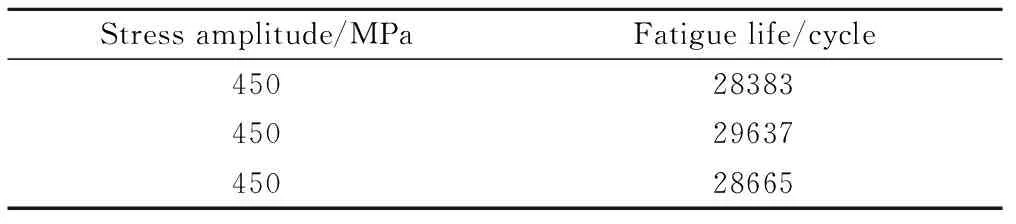

表5 H2S腐蚀后光滑试样疲劳寿命

2.1.4H2S腐蚀缺口试样疲劳寿命

H2S腐蚀缺口试样疲劳寿命如表6所示。由表6可知,在疲劳极限附近,G105钻杆钢缺口试样的疲劳寿命为3×104,而经过H2S腐蚀后,疲劳寿命进一步降低,但下降幅度不大。因此,G105钻杆钢在缺口和H2S腐蚀两种作用情况下,疲劳寿命主要受缺口的影响。

表6 H2S腐蚀缺口试样疲劳寿命

2.2G105钻杆旋转弯曲试样断口形貌特征和机理分析

2.2.1光滑试样疲劳断口形貌和机理分析

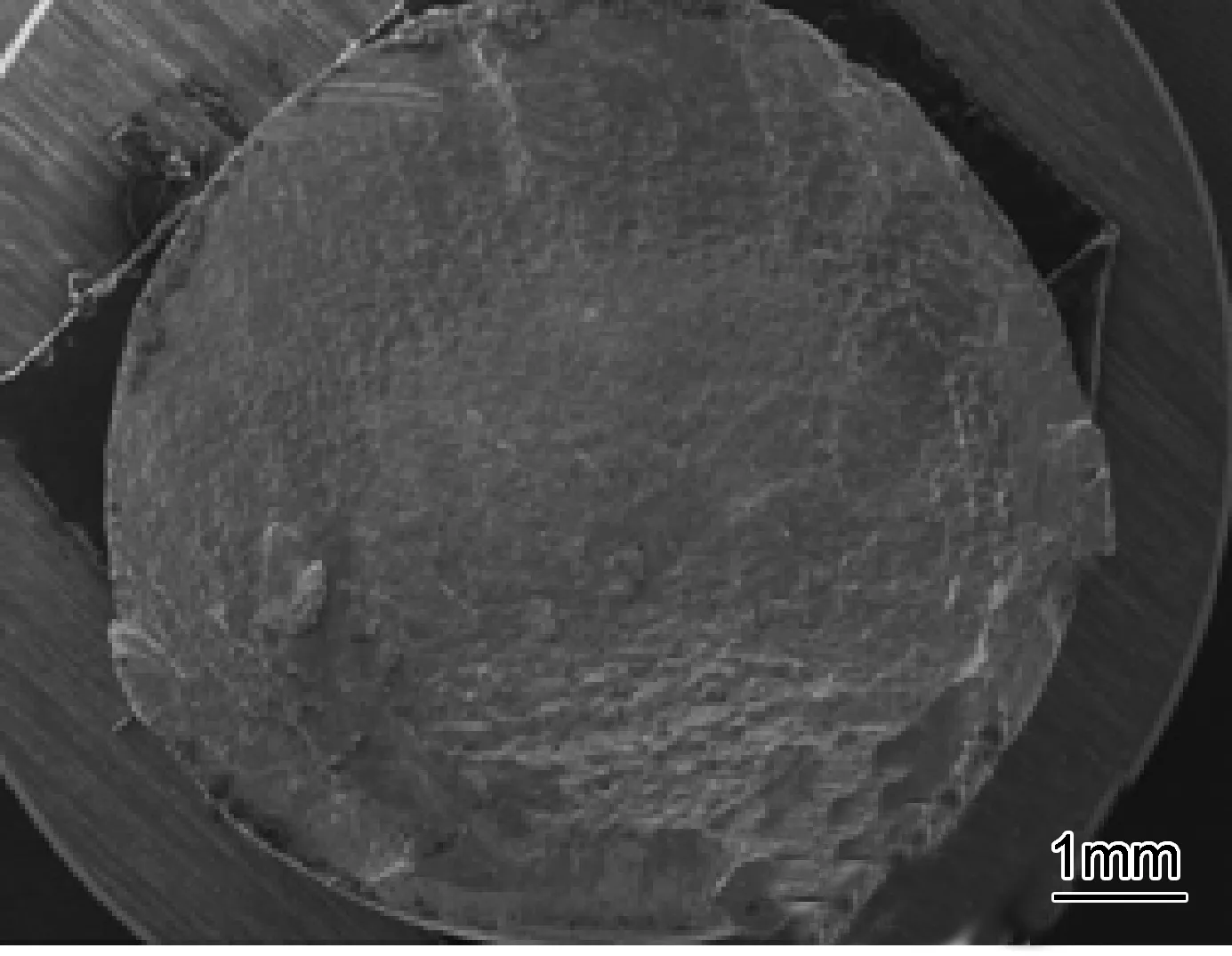

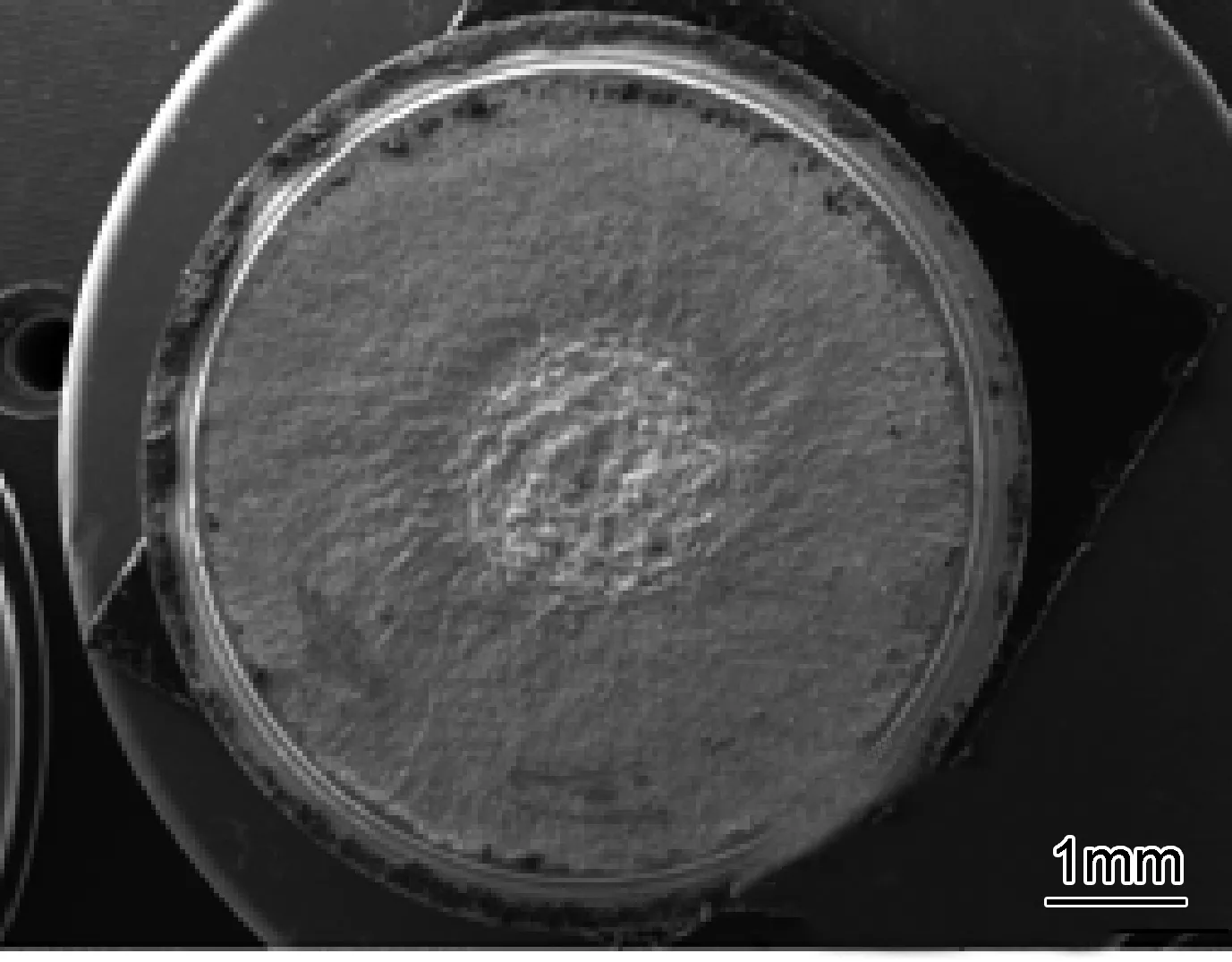

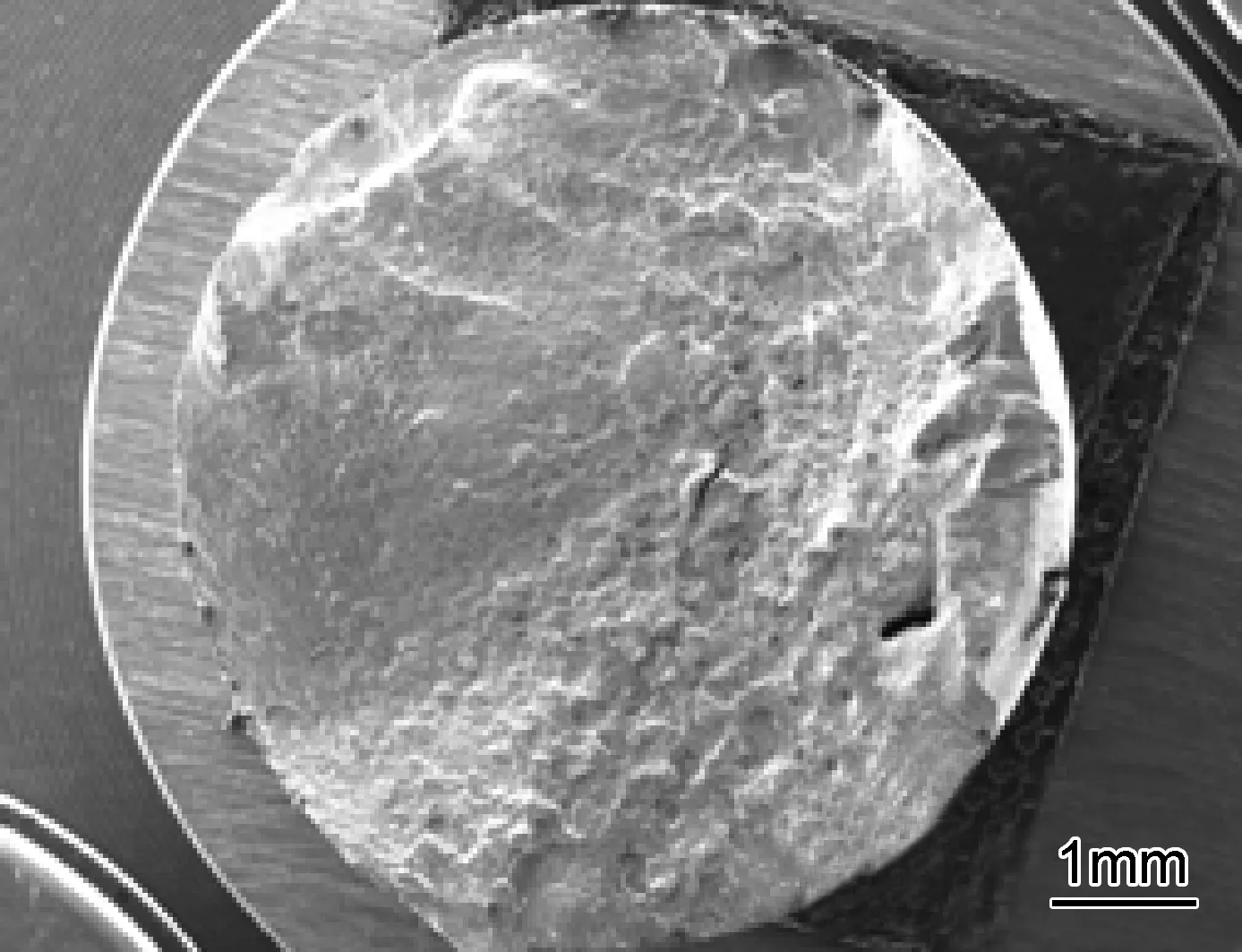

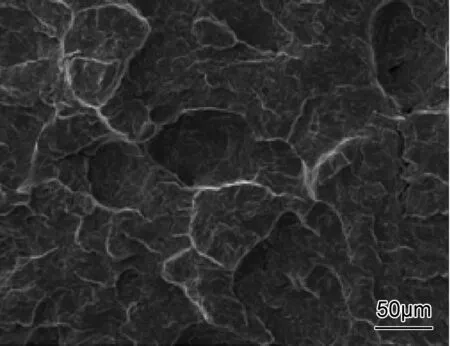

为了研究G105钻杆钢光滑试样的疲劳断裂机理,对循环次数为106的G105钻杆钢光滑试样断口形貌图进行观察分析,结果如图3~6所示。图3是G105钻杆钢光滑试样的旋转弯曲疲劳断口整体形貌。由图3可知,疲劳断口分为三个区域:疲劳断口由于在循环应力作用下裂纹扩展后经过反复挤压形成的较暗区域、裂纹扩展过程中没有受到反复挤压的区域以及瞬断区。即疲劳源区、疲劳裂纹稳定扩展区和快速瞬断区。

图3 26CrMo光滑试样宏观断口形貌Fig.3 Macro fracture morphology of a smooth specimen

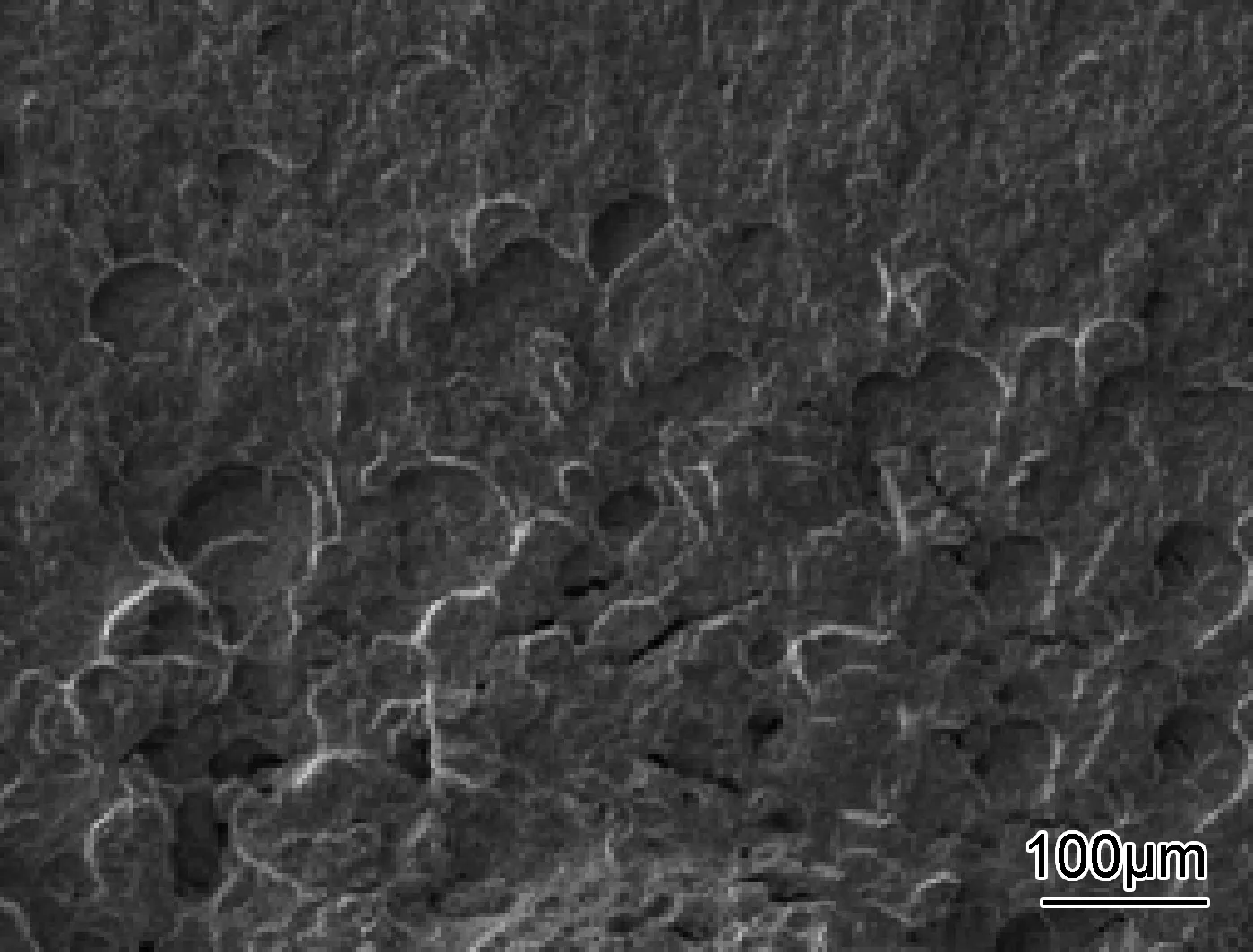

图4为26CrMo裂纹扩展受挤压区域形貌图。由图4可知,该区域的表面形貌为试样断口相互挤压后形成的压痕。疲劳裂纹的裂纹源存在于该区域的表面附近位置,但由于压痕的存在,疲劳裂纹起源处形貌被破坏,无法观察到疲劳裂纹起始形貌。压痕形成的原因是由于在这些部位裂纹最早发生形成,在循环应力的作用下,在弯曲疲劳实验中裂纹扩展过程中裂纹先扩展的区域的断面受到反复受到挤压作用,破坏了金属的扩展的原始形貌,留下挤压形貌特征。

图4 26CrMo裂纹扩展受挤压区域形貌Fig.4 The morphology of region of crack initiation

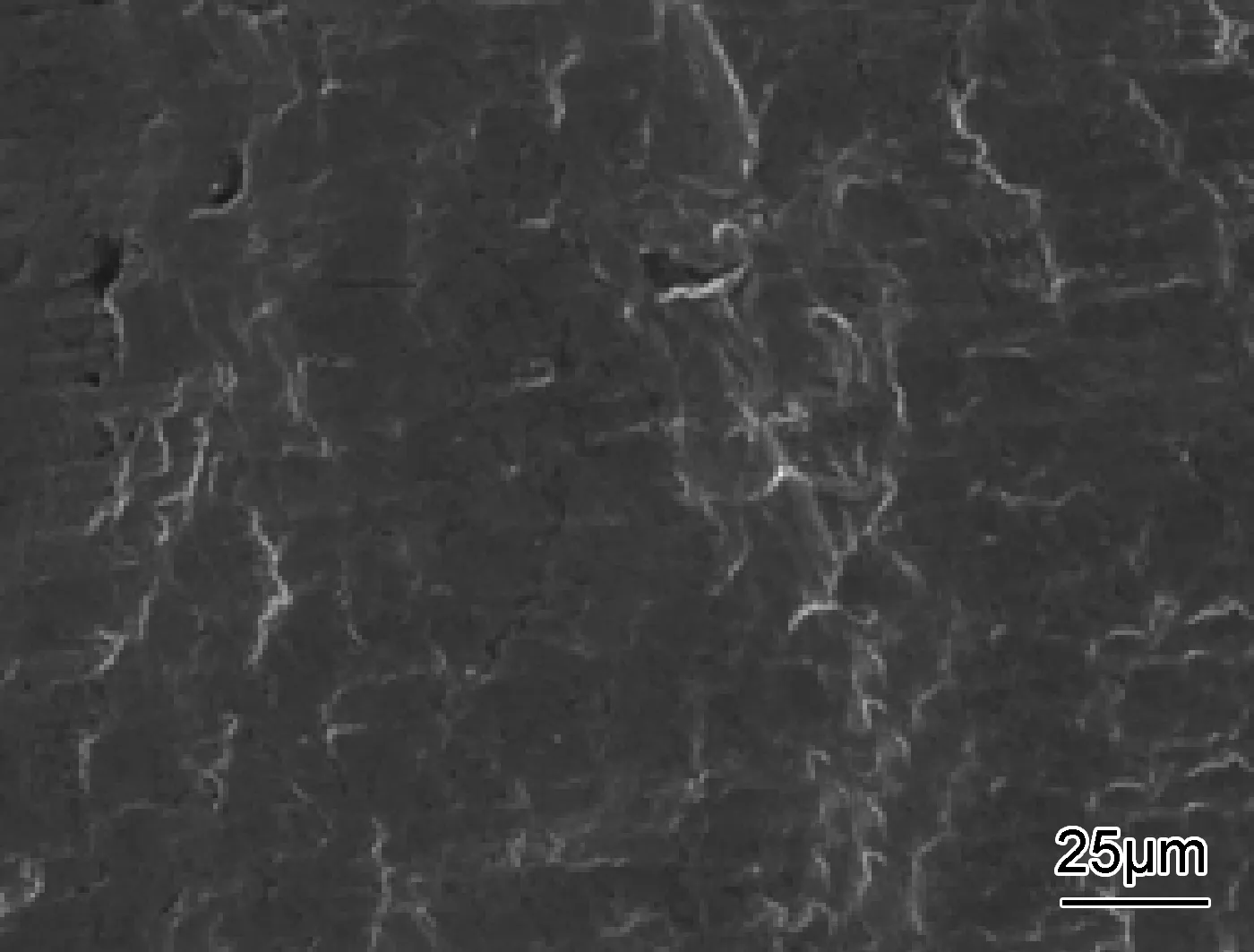

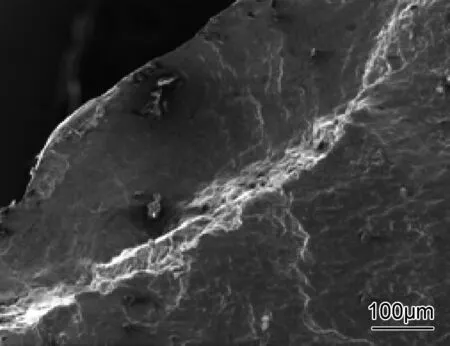

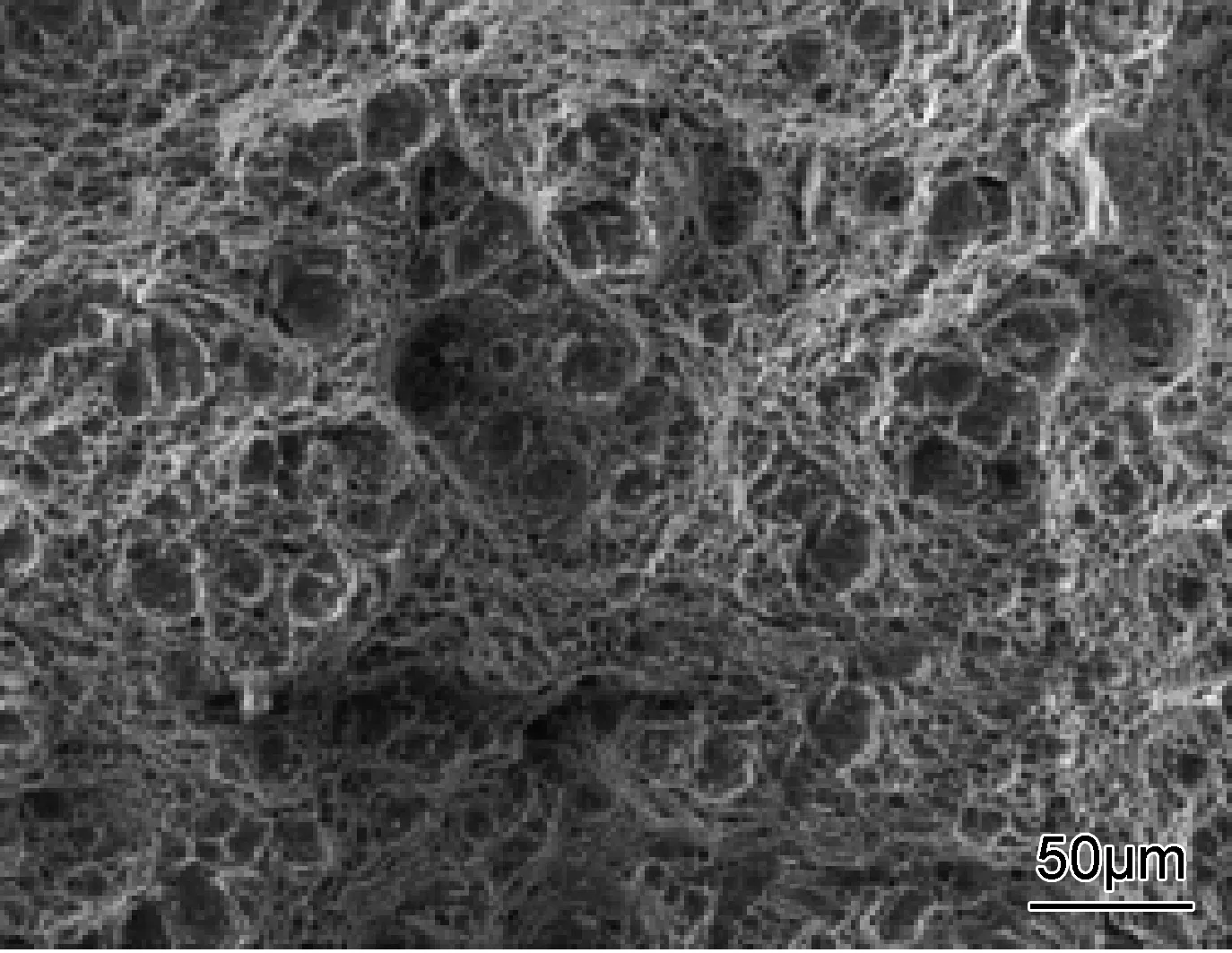

图5为26CrMo疲劳裂纹扩展区形貌图。由图5可知,裂纹扩展的途径是穿晶型的,在裂纹扩展区存在疲劳条带。疲劳断口比较粗糙,明显观察到撕裂片层的存在,其断裂微观形貌表现为撕裂状断裂,并且可以观察到疲劳辉纹的存在,其裂纹的扩展表现为韧性扩展方式。疲劳条带与裂纹扩展方向垂直,断裂表面出现了明显的二次裂纹,与主裂纹呈一定角度。裂纹扩展区表面并不平整,可以推断裂纹在扩展过程中不断改变方向,一定程度上减缓了疲劳裂纹的扩展速率,提高了材料的疲劳寿命。

图5 26CrMo疲劳裂纹扩展区形貌Fig.5 The morphology of region of crack propagation

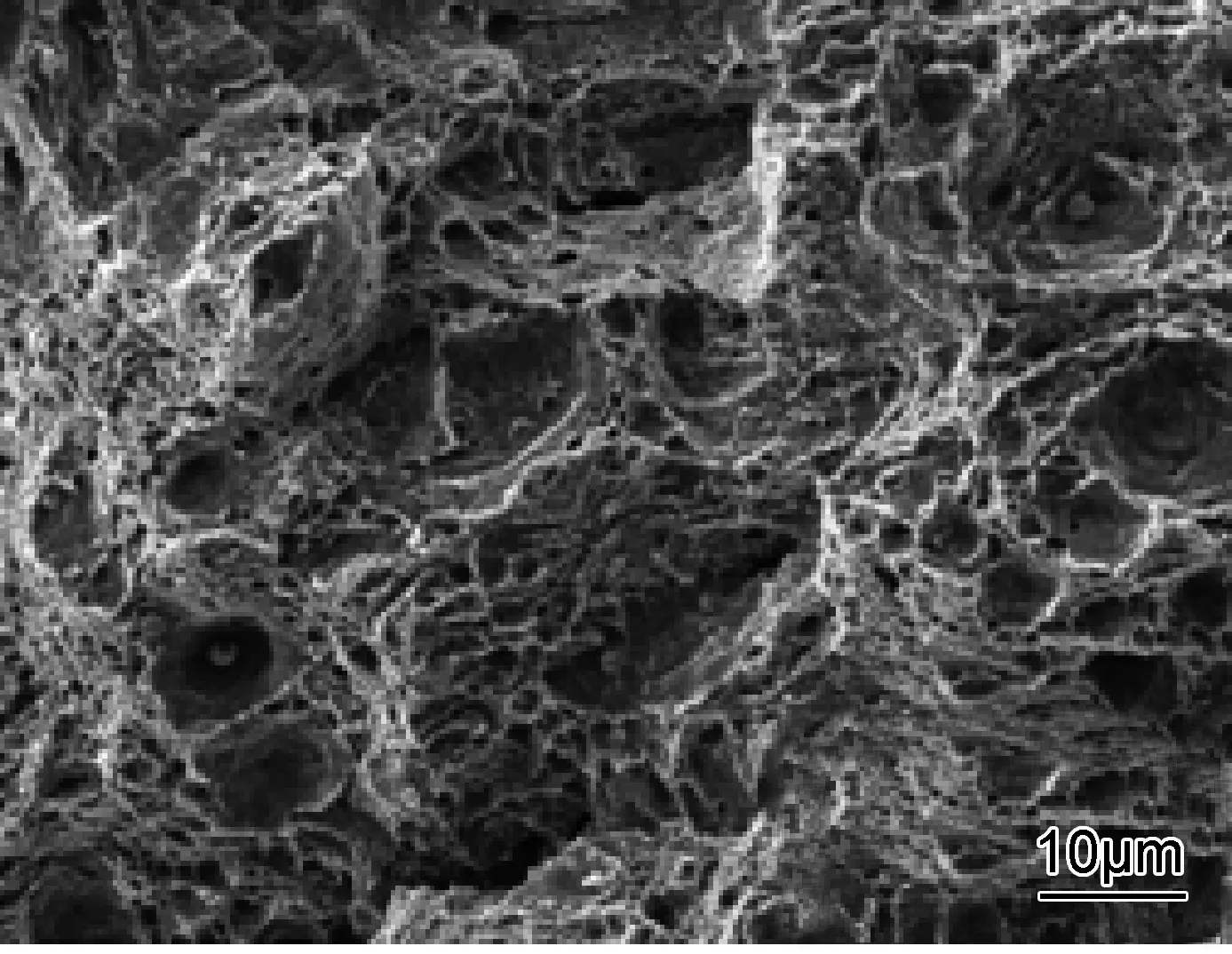

图6为26CrMo疲劳断裂的瞬断区形貌图。由图6可知,该处存在大量的韧窝,且大韧窝数目比较多,韧窝大而深。当材料的屈服强小于外加应力情况下,材料内部的缺陷位置(如夹杂物、析出相、晶界、亚晶界或其他范性形变不连续)将会发生位错塞积,进而导致应力集中,并形成显微孔洞,随应变的增加,显微孔洞将长大,并发生相互吞并,最终在断口上形成酒杯状微孔坑—韧窝。在大韧窝底部存在颗粒状的夹杂物,夹杂物的尺寸约为2~4μm。

图6 26CrMo光滑试样瞬断区形貌Fig.6 The morphology of the region of instantaneous fracture

2.2.2缺口试样疲劳断口形貌和机理分析

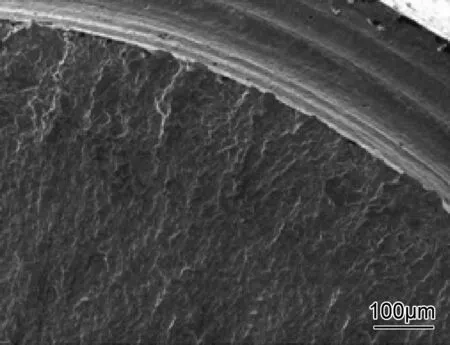

为了研究G105钻杆钢缺口试样的疲劳断裂机理,对循环次数为106的G105钻杆钢缺口试样断口形貌图进行观察分析。图7为26CrMo缺口试样图宏观断口形貌。试样的近表面处的挤压痕迹在断口中占的比例比较小,说明疲劳裂纹的萌生也比较快。裂纹源形成的快慢,是决定材料疲劳寿命的大小的主要因素。缺口试样的疲劳裂纹萌生在试样表面的缺口根部处。缺口产生的应力集中效应使得试件缺口根部的局部应力最大,在应力集中的作用下,局部滑移和基体与夹杂物界面处发生分离的速率提高,明显加快了疲劳裂纹的形核速率,形成疲劳裂纹源。缺口的存在使得材料疲劳寿命急剧下降。在表面高的应力集中作用下,裂纹在缺口根部形核扩展后最终形成图7所示的断口形貌,这是试样承受高应力集中所产生的典型形貌。由于应力集中,裂纹在四周形核,进而扩展最终在试样中心部位发生断裂。

图7 26CrMo缺口试样宏观断口形貌Fig.7 Macro fracture profile of notch specimen

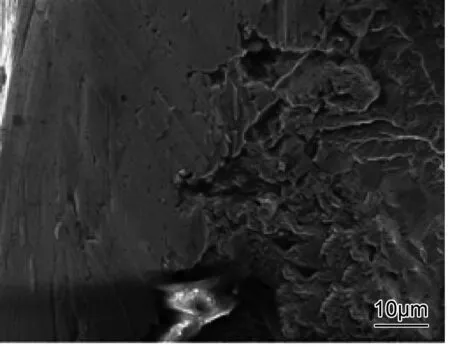

图8为26CrMo缺口试样近表面处形貌。疲劳源位置在近表面。在该区域并未发现大尺寸的缺陷和夹杂。

图8 26CrMo缺口试样近表面处形貌Fig.8 Morphology near surface of notch specimen

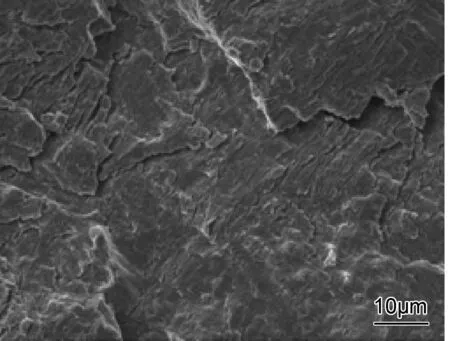

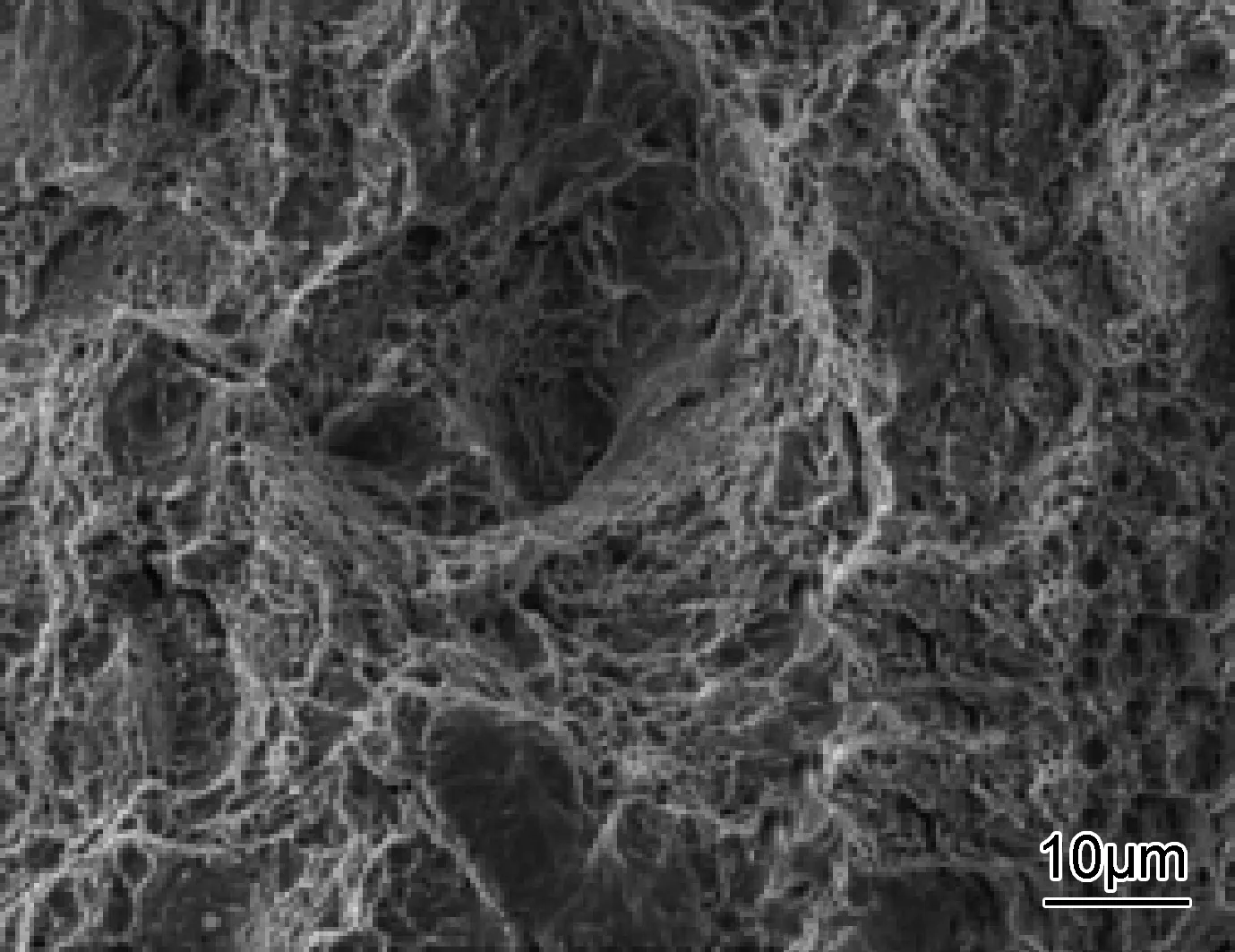

图9为缺口试样疲劳裂纹的扩展阶段形貌图。与图8相比,缺口试样的裂纹扩展区形貌上更加平整,在缺口试样的断口上可以观察到河流状花样,观察到小的解理面。这是由于在应力集中的作用下,裂纹尖端的应力场强度因子比较大,疲劳裂纹从试样表面四周萌生后,其裂纹尖端的局部应力超过材料的屈服强度,导致裂纹的扩展沿着局部应力的方向向前迅速扩展,其扩展速度比较大,因此最终在断口的表面留下比较光滑的裂纹扩展形貌特征。

图9 26CrMo缺口试样裂纹扩展区形貌Fig.9 Morphology of region of crack propagation

图10为26CrMo缺口试样瞬断区形貌,在瞬断区出现大量小韧窝,在大韧窝底部可以观察到尺寸为2~4μm小圆粒状夹杂物。

图10 26CrMo缺口试样瞬断区韧窝形貌Fig.10 Morphology of region of instantaneous fracture

图11 H2S腐蚀后26CrMo试样宏观断口形貌Fig.11 Macro morphology of fracture profile of smooth specimen after H2S corrosion

2.2.3H2S腐蚀后光滑试样断口形貌和机理分析

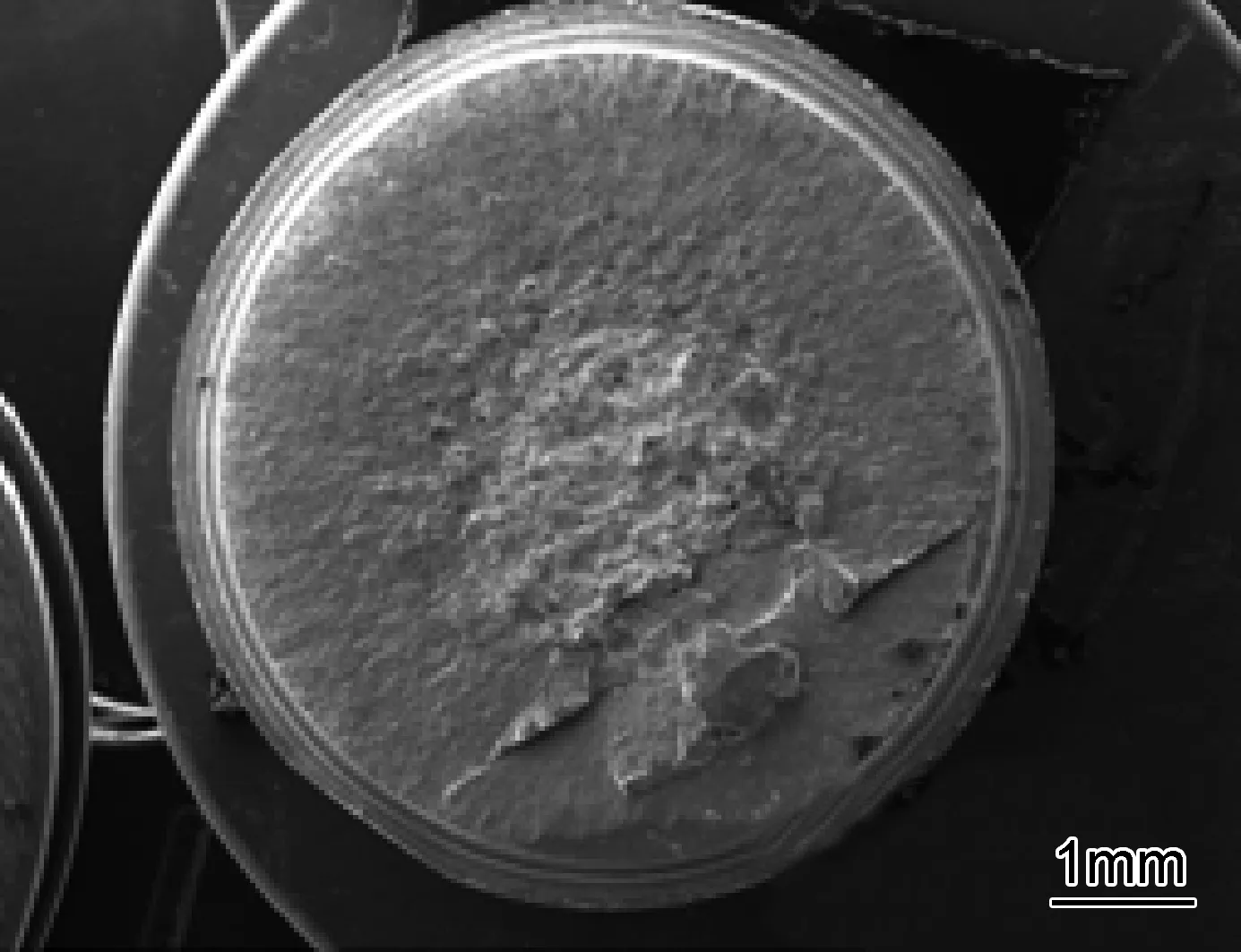

为了研究G105钻杆钢H2S腐蚀后光滑试样的疲劳断裂机理,对循环次数为106的G105钻杆钢H2S腐蚀后光滑试样断口形貌图进行观察分析。图11为 H2S腐蚀后26CrMo试样宏观断口形貌。由图11可知,26CrMo钢的断口形貌主要还是穿晶型断裂,裂纹扩展后期出现了解理型断裂,并形成了尺寸较大的二次裂纹。断口宏观形貌分为裂纹扩展区和瞬间断裂区,其中,裂纹扩展区的前期宏观断口形貌比较光滑,后期变得粗糙,在该宏观断口的裂纹扩展区存在白色的点状形貌,这些白色点状形貌是由于H2S腐蚀过程中,形成的氢原子渗入钢中,在缺陷处聚集形成的。

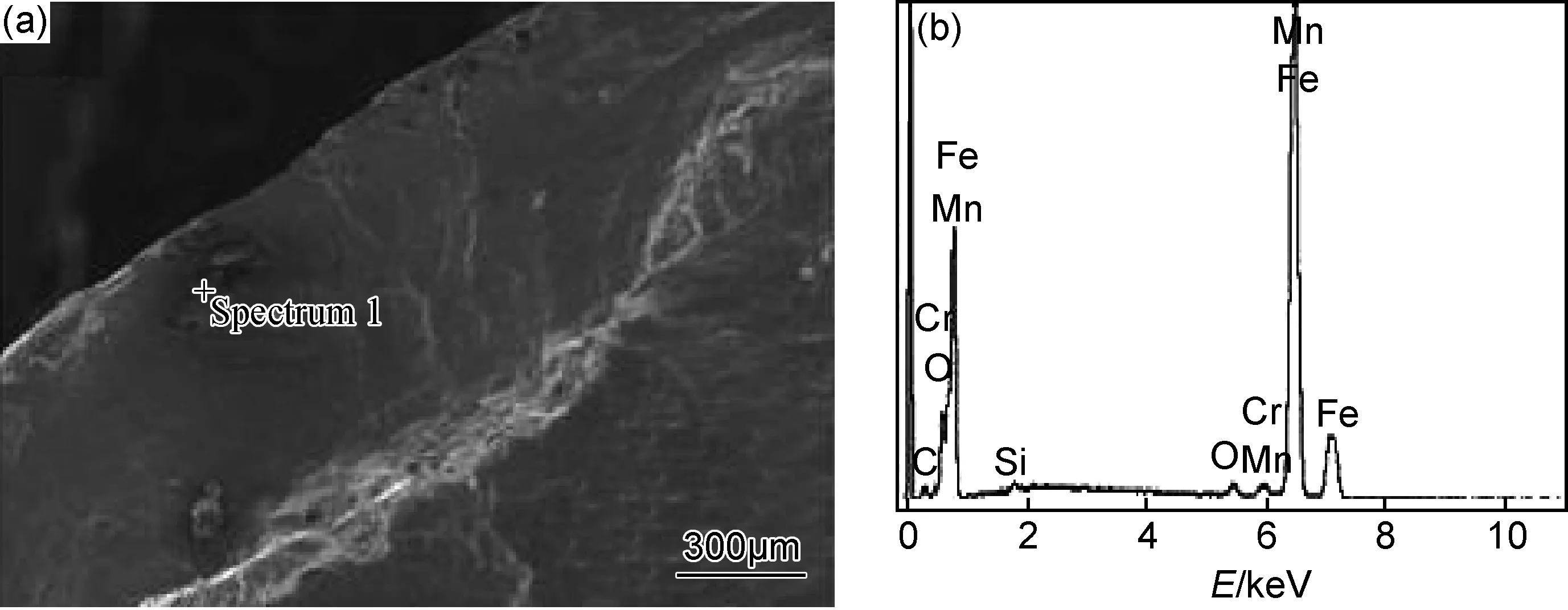

图12为H2S腐蚀后26CrMo试样裂纹源形貌。由图12可知,疲劳裂纹从近表面处的夹杂物颗粒处起源,夹杂物的尺寸约为20~40μm。对夹杂物的EDS扫描分析结果如图13所示,夹杂物主要是钢中的合金元素。由断口分析的结果可知,疲劳裂纹在表面和近表面处形核,由于氢原子在材料内部聚集的作用,降低了金属材料的强度,使滑移和夹杂处起裂变得容易。

在交变应力的作用下,金属晶粒在局部形成小滑移带,这些较细的滑移带并未横穿整个晶粒,故引起裂纹在表面形核。在交变应力作用下出现局部的范性变形,导致基体与夹杂物发生脱离,形成疲劳裂纹源。H2S腐蚀对疲劳裂形核具有加速作用。一方面在H2S腐蚀过程中,由于材料表面微观化学成分不均匀等原因,会在材料表面形成腐蚀坑,导致局部应力集中;另一方面,溶液中H2S电解形成的氢原子容易向钢表面吸附并向钢内部扩散,因此在钢的基体内部渗入了大量的氢原子,氢原子在缺陷以及晶界等部位聚集,产生氢压,从而降低了材料基体的结合强度。并且由于在材料的表面和近表面的应力最大,首先在表面基体或缺陷处疲劳裂纹形核,同时基体内氢压力降低了材料的结合强度,加快了对疲劳裂纹的萌生过程。

图12 H2S腐蚀后26CrMo试样裂纹源形貌Fig.12 The morphology of the crack initiation region after H2S corrosion

图13 裂纹起源处夹杂物SEM照片(a)和EDS分析(b)Fig.13 SEM photograph (a) and EDS analysis (b) of the inclusions at the crack initiation region

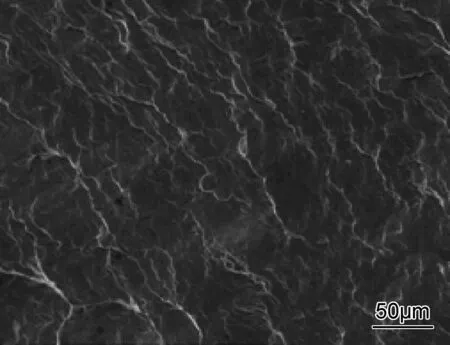

图14为H2S腐蚀后试样裂纹扩展区形貌。由图14可知,表面形貌为相互平行的压痕,疲劳裂纹的扩展方向沿着垂直于这些平行压痕方向扩展。图15裂纹扩展到后期形貌,断口表面变得粗糙,观察到大量比较粗大的裂纹,出现大的台阶,有少量的沿晶断裂形貌。这说明26CrMo钢的裂纹扩展具有脆性倾向,该处形貌和氢原子的聚集以及后期应力水平比较大相关。

图14 H2S腐蚀后试样裂纹扩展区形貌Fig.14 The morphology of crack propagation after H2S corrosion

图15 H2S腐蚀后试样裂纹扩展区后期形貌Fig.15 The morphology of later period of crack propagation after H2S corrosion

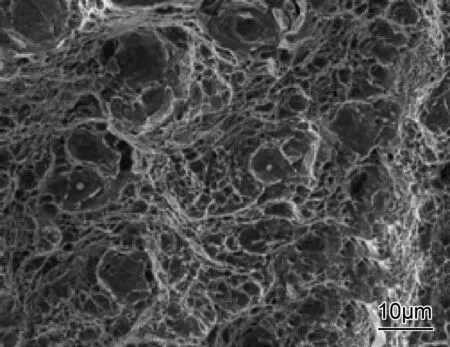

图16为H2S腐蚀后试样瞬间断裂区形貌。由图16可知,瞬断区的形貌为大量的小韧窝,和未经过H2S腐蚀的试样瞬断区的形貌相比,韧窝的深度和大小都更小,说明材料的韧性下降。另外,还观察到少量的沿晶断裂形貌,说明26CrMo钢经过H2S腐蚀后的疲劳断口出现了脆性断裂的倾向。

图16 H2S腐蚀后试样瞬间断裂区形貌Fig.16 The morphology of instantaneous fracture after H2S corrosion

2.2.4H2S腐蚀后缺口试样断口形貌和机理分析

图17 H2S腐蚀后缺口试样断口整体形貌Fig.17 Macro morphology of fracture profile of notch specimen after H2S corrosion

为了研究G105钻杆钢H2S腐蚀后缺口试样的疲劳断裂机理,对循环次数为106的G105钻杆钢H2S腐蚀后缺口试样断口形貌图进行观察分析。图17为26CrMo钢经过H2S腐蚀后缺口试样断口整体形貌。疲劳裂纹从表面缺口根部位置向内部扩展,最后在试样中间发生断裂。从试样裂纹扩展后期的形貌上看,材料表面出现大解理断裂形貌,瞬断区面积比未经过H2S腐蚀的缺口试样大。相同载荷下瞬断区面积增大,说明材料的强度有所下降。图18为H2S腐蚀后缺口试样疲劳裂纹源区形貌。疲劳裂纹在试样在四周缺口根部形核。此外,H2S腐蚀过程中氢原子在钢内部扩散聚集,弱化了材料内部结合强度,使滑移变得容易,加快了疲劳裂纹的萌生过程。裂纹扩展后期的表面形貌如图19所示,出现了解理型台阶,经H2S腐蚀的缺口试样和未经过H2S腐蚀的缺口试样的断口形貌相比,前者断口形貌上出现了解理型断裂,同时可以观察到大尺寸的二次裂纹。这是由于在H2S腐蚀过程中,由于氢原子渗入到钢内部,在钢的晶界和夹杂处、偏析处发生聚集,降低了钢内部的结合强度,裂纹的扩展变得更加容易,疲劳裂纹扩展方向沿着氢聚集的部位扩展。图20为H2S腐蚀后缺口试样瞬断区形貌。在该区域韧窝形貌并未出现大量的大而深的韧窝,减少了疲劳裂纹扩展过程, 更早发生瞬间断裂,降低了疲劳寿命。

图18 H2S腐蚀后缺口试样疲劳裂纹源区Fig.18 The morphology of crack initiation region of the notch specimen after H2S corrosion

图19 H2S腐蚀后缺口试样裂纹扩展区Fig.19 The morphology of later period of crack propagation after H2S corrosion

图20 H2S腐蚀后缺口试样瞬断区Fig.20 The morphology of later period of crack instantaneous fracture after H2S corrosion

3 结论

(1)G105钻杆材料在106附近存在疲劳极限,且应力分散度比较小,材料的疲劳寿命分散度随着应力的降低而增大。

(2)G105钻杆材料中缺口的存在会明显降低材料的疲劳寿命,在光滑试样疲劳极限载荷作用下,缺口应力集中系数Kt=2时,材料的疲劳寿命从106降低至3×104,缺口的主要作用是引起应力集中,加速材料的疲劳裂纹萌生过程和扩展过程;H2S腐蚀也将大大降低材料的疲劳寿命,光滑试样在H2S腐蚀的作用下,材料的疲劳寿命从106~107降低到104。H2S的作用机理在于氢原子在材料内部缺陷、偏析部位聚集引起的材料结合强度降低,加速疲劳裂纹萌生和扩展。

(3)材料疲劳断裂主要是因为试样在交变应力的作用下上产生滑移最后致使位错塞积而导致的。

[1]雒设计,赵康,王荣.S135钻杆钢的拉扭复合加载疲劳行为[J].材料工程,2013,(1):40-44.

LUO She-ji, ZHAO Kang, WANG Rong. Biaxial fatigue behavior under combined axial and torsion loading for S135 drill pipe steel[J]. Journal of Materials Engineering, 2013,(1):40-44.

[2]雒设计,赵康,王荣,不同应力比下S315钻杆钢疲劳裂纹的扩展行为[J].机械工程材料,2013,37(7):72-76.

LUO She-ji, ZHAO Kang, WANG Rong. Fatigue cracks propagation of S135 drill pipe steel at different stress rations[J]. Material of Mechanical Engineering, 2013, 37(7):72-76.

[3]李鹤林.石油钻柱失效分析与预防[M].北京:石油工业出版社,1999.18-40.

LI He-lin. The Failure Analysis and Prevention of Oil Drill String[M]. Beijing: Petroleum Industry Press,1999.18-40.

[4]LI F P, LIU Y G, WANG X H, et al. Failure analysis of φ127mm IEU G105 drill pipe washes out [J]. Engineering Failure Analysis, 2011, 18:1867-1872.

[5]MISCOW G F,MIRANDA P E V,NETTO T A. Techniques to characterize fatigue behaviour of full size drill pipes and small scale samples[J]. International Journal of Fatigue, 2004,26(6):578-584.

[6]STANZL-TSCHEGG S E,MAYER H.Variable amplitude loading in the very high cycle regime[J].Fatigue & Fracture of Engineering Materials & Structures,2002,25:887-896.

[7]MA L, WANG M Q, SHI J. Influence of niobium microalloying on rotating bending fatigue properties of case carburized steel[J].Materials Science and Engineering: A,2008,498(1-2):258-265.

[8]YANG Z G,YAO G, LI G Y, et al. The effect of inclusions on the fatigue behavior of fine-grained high strength 42CrMoVNb steel[J].International Journal of Fatigue,2004,26(9):959-966.

[9]BERTINI L,BEGHINI M, SANTUS C, et al. Resonant test rigs for fatigue full scale testing of oil drill[J].International Journal of Fatigue,2008,30(6):978-988.

[10]BARYSHNIKOV A,CALDERONI A,LIGRONE A, et al. A new approach to the analysis of drillstring fatigue behavior[J].SPE Drilling & Completion,1997,12(2):77-84.

[11]王新虎,邝献任,吕拴录,等.材料性能对钻杆腐蚀疲劳寿命影响的试验研究[J].石油学报,2009,30(2):312-316.

WANG Xin-hu, KUANG Xian-ren, LV Shuan-lu. The experiment research of material performance on the influence of fatigue life of drill pipe corrosion[J]. Acta Petrolei Sinica, 2009, 30(2):312-316.

[12]王磊.S135钻杆钢氧腐蚀和腐蚀疲劳影响因素的研究[D].西安:西北工业大学,2006.

WANG Lei. The research on the oxygen corrosion and the influence factors of corrosion about S135 drill pipe steel fatigue[D].Xi’an: Northwestern Polytechnical University, 2006.

[13]张国栋,杨新岐,何鑫龙,等.300M 超高强度钢及其电子束焊接接头高周疲劳断裂机制研究[J].航空材料学报,2014,34(1):70-75.

ZHANG Guo-dong, YANG Xin-qi, HE Xin-long, et al. High cycle fatigue failure mechanism of 300M ultra-high strength steel and its electron beam welded joints [J]. Journal of Aeronautical Materials, 2014,34(1):70-75.

[14]王凯,闫志峰,王文先,等.循环载荷作用下镁合金温度演化及高周疲劳性能预测[J].材料工程,2014,(1):85-89.

WANG Kai, YAN Zhi-feng, WANG Wen-xian, et al. Temperature evolution and fatigue properties prediction for high cycle fatigue of magnesium alloy under alternate loading[J]. Journal of Materials Engineering,2014,(1):85-89.

[15]DALE B A. An experimental investigation of fatigue-crack growth in drillstring tubulars[J].SPE Drilling Engineering,1988,3(4):356-362.

[16]RADKEVYCH O I, CHUMALO H V, DOMINYUK I M, et al. Degradation of the tubing metal in hydrogen-sulfide environments[J]. Materials Science, 2002, 38(6): 884-888.

[17]RADKEVYCH O I,CHUMALO H V, YURKEVYCH R M, et al. Investigation of the serviceability of tubing strings made of steel of strength group K[J]. Materials Science, 2005, 41(1):129-130.

Mechanism of Fatigue Fracture of G105 Drill Pipe Material Under Different Conditions

HUANG Ben-sheng1,CHEN Xiang1,CHEN Yong-bin1,LI Yong-bin2

(1 School of Materials Science and Engineering,Southwest Petroleum University,Chengdu 610500,China;2 Shenyang Oil Production Plant of Liaohe Oilfield,Shenyang 110316,China)

The bending fatigue fracture properties of G105 drill pipe body materials and the influence of H2S corrosion and notch on the specimen bending fatigue performance were studied using the domestic PQ-6 type rotating bending fatigue testing machine. The fracture surfaces of smooth specimens, notched specimens and H2S corroded specimens were analyzed using metallographic microscope and scanning electron microscope. The results show that under the stress of smooth specimens’ ultimate fatigue loading, the fatigue life of specimens corroded by H2S is same as that of notched specimens, declining from 106to 104. The high stress concentration effect of notch can accelerate the process of fatigue crack nucleation in the notch specimen. The main role of H2S corrosion is that the hydrogen atoms will gather together at the inner defects, which will decrease the fatigue life. H2S corrosion and notch both can accelerate the propagation speed of the fatigue cracks. The main reason for the fatigue fracture of material is that the specimens under action of alternating stress engender slip, finally resulting in dislocation stacking.

G105 drill pipe steel;fatigue fracture;fracture;slip

10.11868/j.issn.1001-4381.2016.02.017

G105

A

1001-4381(2016)02-0107-08

四川省教育厅重点项目(15ZA0057);石油天然气装备教育部重点实验室(西南石油大学)资助项目(OGE201402-02)

2015-03-15;

2015-07-13

黄本生(1969-),男,教授,主要从事材料腐蚀、材料学、材料加工、油气田材料、材料表面工程研究工作,联系地址:四川成都西南石油大学材料科学与工程学院(610500),E-mail:hbslxp@163.com